一种高强度耐低温冲击冷轧超低碳钢及其制备方法与流程

本发明涉及材料、冶金,更具体地,涉及一种高强度耐低温冲击冷轧超低碳钢及其制备方法。

背景技术:

1、目前,冷轧超低碳钢在车身上应用较为广泛,如170p1、hc220y、250p1、dc04和dc06等,这些钢种目前已广泛应用于车身前面盖板及汽车仪表盘等深冲压件等冲压较为复杂的车身覆盖件。

2、经过检测现有的含磷超低碳钢的耐低温冲击温度为0℃,但低于0℃则易于出现冲击脆断现象,这是因为经过低于0℃的低温冷冻后晶界的结合力迅速下降,从而引发低于0℃低温时冲击断裂的局限性,致使客户在应用过程中出现诸多低温冲击断裂问题,导致在冬季超低碳钢冷轧生产过程中易出现头尾轧制脆断现象,造成冷轧大量切损并影响汽车主机厂的后续应用。因此,对于耐低温冲击超低碳钢的生产方和使用方法而言,如何提高冷轧超低碳钢耐低温冲击的能力成为至关重要的研究方向,为新一代汽车工程提供坚实的技术支撑。

3、在现有技术中,申请号为202010572388.8的中国专利公开了一种在低温二次加工性能优良的抗拉强度为340mpa级带钢及生产方法,但该产品无法满足380mpa强度产品的要求,同时该发明ti含量为0.02%~0.06%,会生成大量fetip降低强度增加钢板冷脆性,抗低温加工能力较弱,b含量为0.0003%~0.0010%,会生成较多硼化物,硼的淬透性强降低冷板产品的延伸率,另外该发明r值最低值为1.7,很难达到车企对于r值要求≥2.0的要求,不利于客户较复杂冲压加工等应用,容易造成冲压裂。

4、申请号为202111329449.9的中国专利公开了一种高强度抗低温冲击含磷高强钢带的生产方法,但该产品并不具备低于-80℃的情况下进行冲击时仍然保持产品的完整性的能力,同时该发明的ti含量为0.02%~0.05%,会生成大量fetip降低强度增加钢板冷脆性,降低抗低温冲击能力,同时b含量为0.0008%~0.0020%,会生成大量硼化物,硼的淬透性强降低冷板产品的延伸率,另外不利于客户较复杂冲压加工等应用,容易造成冲压裂;同时fetip和硼化物大分子结构占据晶界,形成隔离层没有形成连接键,从而低于0℃的低温时分子活跃度低晶界连接性更差,低温冲击脆断更容易发生。

5、申请号为201410574807.6的中国专利公开了一种耐低温冲击冷基结构级镀锌钢带的生产方法,该发明的产品标的主要为镀锌产品,应用场景与冷轧退火产品不同,故成分和工艺参数设计出发点与基本机理并不一致,且该发明未公开产品的力学性能,仅从已公开的资料分析,其力学性能与本发明并不在同一强度级别内;同时,该产品低碳设计c:0.02%-0.06%,加工延展性能不良,无法进行复杂变形及深加工需求,且也并不满足-80℃的耐低温冲击的能力。

6、因此,对于超低碳钢,采用单一的控制方法效果并不明显,需基于全流程工艺耦合式设计进行抑制,因此探索一种基于成分设计、炼钢、热轧、冷轧酸轧、退火的全流程多维度耐低温冲击的制备方法具有重大意义。

技术实现思路

1、本发明的目的在于克服现有技术存在的上述缺陷,提供一种高强度耐低温冲击冷轧超低碳钢及其制备方法,本发明对全流程多工序的工艺耦合式技术参数进行设计,通过“铁水预处理+转炉冶炼+rh精炼+连铸+热轧+冷轧+退火”的生产工艺配合合金成分设计,使制得的超低碳钢的冷轧产品在0度至低于-80℃的情况下分别进行冲击时仍然保持产品的完整性,没有出现冲击冷脆断裂的现象,避免了以往的各种类型各种成分的超低碳钢的冷轧产品均出现冲击冷脆断裂,从而具备低温用途时抗冲击断裂的能力,且在增加加工变形能力的同时,加入磷、锰、铌等合金,这些元素在晶界处形成连接键,加强晶界连接,同时二相粒子nbcn细化晶粒增加产品强度,加强晶界抗低温冲击能力;另外,r值≥2.0有利于客户加工进行复杂变形的深冲压方式制作零件。

2、为实现上述目的,本发明的技术方案如下:

3、一种高强度耐低温冲击冷轧超低碳钢,包括以下质量百分比的组分:c:0.0020%~0.0040%,si:≤0.20%,mn:0.5%~0.8%,p:0.050%~0.080%,s≤0.010%,nb:0.020%~0.050%,ti≤0.008%,b≤0.0009%,以及余量为铁和不可避免的杂质。

4、本发明还公开了一种如上述的高强度耐低温冲击冷轧超低碳钢的制备方法,包括以下步骤:铁水预处理、转炉冶炼、rh精炼、连铸、热轧、冷轧和退火;

5、所述铁水预处理中,对铁水脱硫至s≤0.003%,得到脱硫后的铁水;

6、所述转炉冶炼中,将所述脱硫后的铁水进行转炉冶炼并出钢;

7、所述rh精炼中,将转炉冶炼中出炉后的钢水进行rh精炼处理;

8、所述连铸中,对经所述rh精炼处理的钢水进行连铸,得到连铸铸坯;

9、所述热轧中,加热温度为1200℃~1260℃,粗轧出口温度和精轧开轧温度均为1040℃~1080℃,热轧终轧温度为910℃~970℃,层流冷却设置为前段集中冷却形式,卷取温度为680℃~760℃,工艺卷取后采用热卷堆垛的形式进行冷却,热卷冷却速率控制在10℃/h~20℃/h,得到热轧钢卷;

10、所述冷轧中,将热轧钢卷经酸洗后进行冷轧至目标厚度0.5mm~2.0mm;

11、所述退火中,将冷轧后的钢料进行连续退火,得到所述冷轧超低碳钢。

12、实施本发明实施例,将具有如下有益效果:

13、(1)本发明提供的耐低温冲击380mpa级别冷轧超低碳钢生产工艺控制方案打破以往超低碳钢耐低温≤0℃冲击质量差的现状,提出了全流程多工序耦合式设计的提高超低碳钢耐低温冲击能力的思路,实现-80℃低温冲击不断裂。

14、(2)本发明的生产工艺不增加额外的制造装备,具有低成本高效的特征,同时易于工业化批量生产,应用效果良好,无需其他辅助设备及特殊工艺装备即可进行工业化应用,简化生产工艺,降低生产成本。

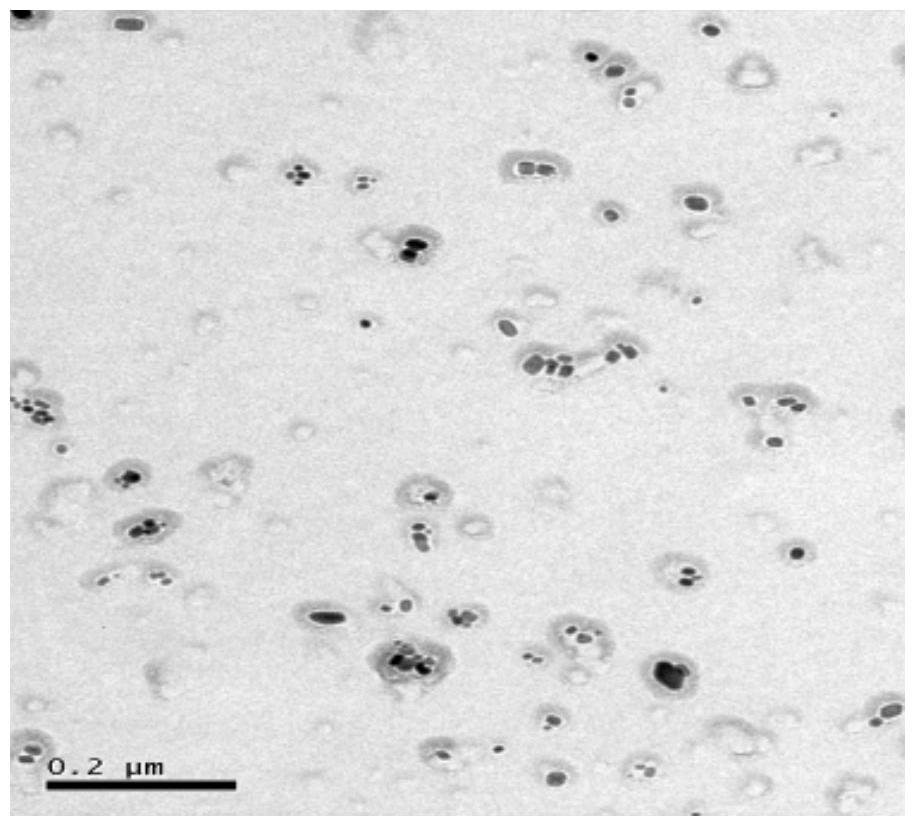

15、(3)本发明通过成分设计,并结合炼钢工艺、热轧工艺、酸轧工艺、退火工艺等工艺设计,采用了nb以微合金二相粒子的形式强化产品的抗低温冲击性能,使得本发明的超低碳钢的冷轧产品在0度至低于-80℃的情况下分别进行冲击时仍然保持产品的完整性,没有出现冷脆断裂的现象;同时,控制ti含量≤0.008%,b含量≤0.0009%可以避免以往耐低温冷轧超低碳钢中ti和b生成大量fetip析出物和硼化物弱化晶界结合力,避免ti和b超低温时形成断裂层,同时经过分析本发明的冷轧超低碳钢产品设计,增加加工变形能力的同时,加入磷、锰、铌等合金,这些元素在晶界处形成加强键,提高强度,同时大量的nbcn细小的二相粒子细化晶粒增加产品强度的应用强度至380mpa以上,满足客户应用380mpa以上高强产品需求,提高客户产品在低温环境下的抗冲击能力。

16、(4)本发明的超低碳耐低温冲击的冷轧产品生产方法不同于以往对产品开发进行工艺控制,对全流程多工序的工艺技术参数进行设计,实现一种冷轧超低碳钢耐低温冲击性能的控制,采用本发明提供的生产方法所生产的冷轧超低碳钢,抗拉强度380mpa以上,屈服强度为260mpa~320mpa;所述冷轧超低碳钢的延伸率为a50为38%~48%;r值≥2.0。同时-60℃冲击不断裂,-80℃冲击不断裂。

17、所述冷轧超低碳钢的不但确保强度水平380mpa的高强度的同时,还能确保低于-80℃的情况下进行冲击时仍然保持产品的完整性,有利于北极等地极端严寒天气使用;同时,ti含量≤0.008%,b含量≤0.0009%是残余含量,避免因ti和b的加入生成fetip和硼化物影响强度及延伸率,并且增加抗低温冲击的能力。

- 还没有人留言评论。精彩留言会获得点赞!