一种掺杂稀土的耐高温耐化学性合金材料及其制备方法与流程

本发明属于合金,尤其涉及一种掺杂稀土的耐高温耐化学性合金材料及其制备方法。

背景技术:

1、镍基合金是以镍为基体元素,并按一定比例添加两种或多种其他元素的一类合金。因其优异的性能,它们受到了广泛关注,这些性能包括出色的耐高温氧化能力、耐酸腐蚀能力,以及高抗拉强度和屈服强度。此外,镍基合金还具有很强的抗局部腐蚀、抗点蚀和抗应力腐蚀开裂能力。其独特的性能组合使其在各类工业应用中备受青睐。为满足特定的使用要求,人们研发并商业化了多种镍基合金,如哈氏合金、因科镍合金、蒙乃尔合金和因科洛伊合金系列,它们广泛应用于航空航天、海洋、化工、电子、医疗和能源等行业。

2、但是镍基合金优异的耐腐蚀性主要源于其表面形成的稳定致密的钝化膜。这种钝化膜在有氧和水分存在的情况下自然形成,可作为阻挡侵蚀性介质进一步腐蚀基体的屏障。但是在强酸和强碱情况下,镍基合金的钝化膜容易被破坏,此外其耐磨性也较差,钝化膜也容易因磨损破坏。

3、如cn119061291a 公开了一种耐腐蚀镍合金及其制备方法和应用,其成分包括:ni:52-56wt%,mo:2-4wt%,mn:0.9-1.1wt%,ce:0.5-1.0wt%;sm:0.5-1.0wt%,ca:0.2-0.4wt%,余量为铜。本技术的镍合金通过在制备过程中添加改性金属mo、mn、ce、sm和ca,改善了镍合金的耐腐蚀性,但是该申请加入的稀土元素在镍基合金中的溶解度有限,在凝固过程中,稀土元素极易发生偏析现象,富集在某些局部区域,难以实现均匀分布。这种成分偏析会造成合金不同部位的性能差异巨大,局部含稀土量高的区域,可能因脆性相过多而力学性能不佳;而稀土元素匮乏区域又无法获得预期的性能提升效果。

4、如cn114318107a公开了一种耐腐蚀镍合金及其制备方法和应用。该合金包括以下质量含量的组分:b 4.68-5.35%、w 5.69-6.41%、cr 27.68-28.39%、al 12.65-13.42%,其余为ni和不可避免的杂质。本发明的合金为ni‑w‑b三元合金,主要成分ni、w、b,这三种元素在600℃左右具有较强的耐高温腐蚀能力,且均属于固溶体形成元素,具有固溶硬化和形成沉淀的潜力,提高了镍合金基体的蠕变强度。该申请通过形成al2o3和cr2o3氧化层,对氯气等腐蚀性气体起到物理扩散阻隔,但是该合金的耐磨性仍有待提高。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的是提供一种掺杂稀土的耐高温耐化学性合金材料及其制备方法,本发明提供的合金材料具有优异的耐高温性能与耐化学性能。

2、为了实现上述目的,本发明提供了以下技术方案:

3、第一方面,本发明实施方式提供了一种掺杂稀土的耐高温耐化学性合金材料,包括以下按重量份组分:2.34-4.39份铈、1.48-1.96份三氧化二铈、4.34-7.28份铕、2.24-3.54份三氧化二铕、1.84-2.68份钇、0.58-1.03份三氧化二钇、4.85-6.96份钛、2.58-3.67份二氧化钛、5.21-8.56份铪、2.56-4.32份二氧化铪、10.24-20.34份氮掺杂碳化钨、余量为镍。

4、在一种优选的实施方式中,所述合金材料包括以下按重量份组分:2.5-4.0份铈、1.6-1.8份三氧化二铈、4.5-7.0份铕、2.5-3.0份三氧化二铕、1.9-2.2份钇、0.8-1.0份三氧化二钇、5.0-6.5份钛、2.8-3.5份二氧化钛、5.5-8.0份铪、2.8-4.0份二氧化铪、12 -18份氮掺杂碳化钨、余量为镍。

5、本发明中通过金属元素和稀土元素以及相应的氧化物的复配有效提高了合金材料的耐高温性能和耐化学性能,这主要是单纯添加金属元素通过其氧化物的形成提高耐腐蚀性能中,相应的氧化物颗粒会附着在金属颗粒表面,导致晶粒细化效果和力学性能减弱,导致相应的性能较差,本发明通化氧化物弥散强化有效阻碍位错运动,并且进一步提高了合金材料的耐高温性能和耐化学性能。

6、具体的,铈在镍基合金中,高温下易氧化形成氧化铈,氧化铈可以优先与环境中的氧反应,在合金表面构建起一道防护屏障,减缓镍基体的氧化速率,提升合金的抗氧化能力,让镍基合金能在高温氧化环境里维持性能稳定,并且在镍合金凝固时,铈元素可充当异质形核核心,增多晶核数量,细化晶粒,由此增强合金的强度与韧性。而加入的三氧化二铈能在合金熔炼、烧结环节部分分解,释放出铈原子融入镍基体,起到和铈单质类似的抗氧化、细化晶粒效果;剩余的三氧化二铈颗粒也可以作为弥散相,阻碍位错运动,提升合金强度。

7、铕融入镍基合金,能够优化合金的电子结构,铕的存在或许会增强镍合金的磁性,同时部分铕也会在合金表面富集,和氧反应,一定程度上保护合金免受腐蚀,提升耐蚀性。而三氧化二铕在高温下与镍接触,一方面分解产生铕原子去改变合金基体性能;另一方面,未分解的部分作为第二相,改变合金内部应力分布,协同镍基体提升合金高温抗蠕变能力。

8、钇加入镍基合金,在高温时和氧结合生成稳定的三氧化二钇,补充并稳固合金表面的氧化膜,大大增强镍合金的抗氧化、抗硫化性能。并且钇倾向于在晶界偏析,阻碍晶界迁移,避免晶粒异常长大,维持细小晶粒状态,让镍合金的强度、韧性得以提升。此外,三氧化二钇作为弥散相均匀分布在镍基体,阻碍位错滑移,起到沉淀强化作用;并且它还可以吸附合金中的杂质元素,净化合金,提升合金力学综合性能。

9、钛和镍能形成金属间化合物钛化三镍,钛化三镍作为强化相,分布在镍基体中,显著提升合金的强度与硬度,同时保持一定的韧性。并且,适量钛的加入,改变镍合金的晶体结构与相组成,降低合金的加工硬化速率,让镍合金在热加工、冷加工时变得更容易成型。此外,在烧结、熔炼镍基合金时,部分二氧化钛会被还原,释放出钛原子参与合金化反应;剩余二氧化钛颗粒均匀分散,起到弥散强化效果,提升合金强度;而且钛化三镍还能在一定程度上吸附合金中的夹杂物,净化合金组织。

10、铪融入镍基合金后,高温下形成如铪化五镍、铪化七镍等金属间化合物,这些化合物沉淀析出,提升镍合金在高温环境下的强度与抗蠕变性能,助力合金在高温持久服役。并且铪的加入,调整了镍合金的钝化膜成分,提高三氧化二铈等耐蚀成分的比例,增强合金在腐蚀性介质中的耐蚀能力。此外,二氧化铪作为硬质点弥散在镍合金内,阻碍位错运动,实现弥散强化;同时,它具有高熔点和化学稳定性,能提升合金整体的耐高温、耐磨性能,使镍合金适应更恶劣工况。

11、还需说明的是,三氧化二铈、三氧化二钇和三氧化二铕这类稀土氧化物,都具备良好的化学稳定性。在高温有氧环境下,它们能相互配合,共同促进更加致密、连续氧化膜的形成。三氧化二铈、三氧化二钇同时存在时,三氧化二铈可快速捕捉初始氧原子,随后三氧化二钇和三氧化二铕参与进来稳固膜结构,提升材料整体抗氧化性。并且铈、铕、钇的氧化物都有较高化学活性,在高温熔炼时,它们能协同作用,与合金中的硫、磷等杂质元素反应,生成高熔点化合物,一起将杂质从熔体中去除,净化合金体系,提升最终材料的性能。而二氧化钛、二氧化铪与稀土氧化物协同,强化材料高温性能。高温下,二氧化钛、二氧化铪可提高材料的刚性与硬度,而稀土氧化物负责稳固界面、阻止晶界迁移,以此让材料在高温环境承受更大应力,维持结构稳定。

12、在一种优选的实施方式中,所述氮掺杂碳化钨的制备方法如下:

13、混合三氧化钨、果糖、三聚氰胺、l -半胱氨酸、氯化钠、氯化钾和水,搅拌混合均匀,接着加热至水干后得到固相物,将所述固相物在氮气气氛下保温反应,冷却后洗涤干燥研磨过筛得到氮掺杂碳化钨。

14、在一种优选的实施方式中,所述三氧化钨、果糖、三聚氰胺、l -半胱氨酸、氯化钠、氯化钾和水的质量比为1:(2-3):(1-2):(0.1-0.5):(10-15):(10-15):(50-100)。

15、在一种优选的实施方式中,所述加热的温度为40-80℃。

16、在一种优选的实施方式中,所述保温反应的条件为:温度700-1000℃,时间1-5h。

17、在一种优选的实施方式中,所述过筛使用的筛网为200-400目。

18、本发明通过加入氮掺杂碳化钨有效改善了金属氧化物和稀土氧化物带来的不利影响,并且同时提高了合金材料的耐高温性能和化学性能。并且通过氮掺杂碳化钨改善了其分散性,主要是氮掺杂会改变碳化钨的表面电子结构与化学活性。引入氮原子后,碳化钨表面能降低,使其与合金熔体之间的润湿性得以提升。良好的润湿性是实现均匀分散的关键前提,当碳化钨颗粒更易被合金熔体润湿时,合金液体就能更顺畅地在颗粒表面铺展,减少团聚现象,促进颗粒均匀分散在合金体系内。进一步的,氮的掺入可以微调碳化钨的晶体结构,有可能抑制碳化钨晶粒的异常长大。较小尺寸的碳化钨颗粒比表面积更大,颗粒间相互团聚的内聚力相对较弱,更易于在合金基体中分散开来;而且,氮掺杂带来的晶体结构变化,也会让颗粒与合金之间形成更适配的晶格匹配关系,进一步助力分散。还需说明的是,氮掺杂生成的含氮新相或化学键,增强了碳化钨与合金之间的界面结合力。在合金凝固或热加工过程中,强界面结合可避免因外力、热应力等因素致使碳化钨颗粒从合金基体中脱离、重新团聚,稳固了分散状态,使颗粒持续保持均匀分布,充分发挥增强、改性的效能。

19、在改善了金属氧化物和稀土氧化物带来的不利影响方面,加入的金属氧化物可能会以夹杂物的形式存在于合金内部。这些夹杂物会破坏合金的基体连续性,成为应力集中点,在受力时容易引发裂纹的萌生和扩展,从而降低合金的力学性能,尤其是韧性和疲劳性能。而加入氮掺杂碳化钨能够阻碍裂纹扩展、分散应力集中、增强黏附力、协调变形、限制夹杂物尺寸、增多晶界 “缓冲”避免上述不利影响。其中在阻碍裂纹扩展方面,氮掺杂碳化钨具有高硬度与高强度,以细小弥散颗粒的形式均匀分布在合金中。当合金受力,裂纹朝着夹杂物扩展时,碳化钨颗粒能够像“屏障”一样,依靠自身强大的抗力,阻碍、偏转裂纹的延伸路径,避免裂纹快速贯穿整个合金,减缓了因夹杂物引发裂纹扩展而导致力学性能下降的速度。在分散应力集中方面,由于碳化钨颗粒分散在合金基体各处,原本集中在金属氧化物夹杂物处的应力,会被碳化钨颗粒分摊。在受力时,应力能通过颗粒与基体的界面传递、分散开,让应力集中程度降低,减小因局部应力过大致使合金产生裂纹的风险。在增强黏附力方面,氮掺杂改变了碳化钨的表面性质,使其与合金基体以及金属氧化物夹杂物之间形成更强的化学结合或物理黏附。在合金受力变形时,这种良好的界面结合能保证夹杂物不易从基体上剥落、分离,避免因夹杂物脱粘产生新的空隙与应力集中,维持合金结构完整性。在协调变形方面,氮掺杂碳化钨可以让合金基体、夹杂物之间的热膨胀系数、弹性模量等差异得到一定的协调。在温度变化或者受力时,三者能更同步地发生形变,减少因变形不协调在夹杂物周边累积的内应力,降低裂纹萌生概率。在限制夹杂物尺寸方面,氮掺杂碳化钨在合金凝固过程中,可充当异质形核核心,促使晶粒细化。晶粒细化的同时,会限制金属氧化物夹杂物的长大,让夹杂物尺寸变小,减少大尺寸夹杂物造成大面积应力集中与基体连续性破坏的情况。在增多晶界“缓冲”方面,细小晶粒带来更多的晶界,晶界本身是位错运动的阻碍,还能吸收、缓冲应力。即使夹杂物周边产生应力集中,晶界网络也可以将应力分散消解,弱化对合金韧性、疲劳性能的负面影响。

20、而过多的稀土元素可能会在晶界处偏聚,形成粗大的稀土相,这些相的存在会削弱晶界的结合力,反而降低合金的力学性能。同样的,加入的氮掺杂碳化钨通过阻碍相长大、强化晶界结构方面改善上述不利影响。在阻碍相长大方面,氮掺杂碳化钨以细小且均匀分布的颗粒形态存在于合金中,这些颗粒能够在晶界处起到“钉扎”作用。当稀土元素有在晶界偏聚并形成粗大相的趋势时,碳化钨颗粒会凭借自身的高硬度与稳定性,阻碍稀土相的进一步长大,限制其粗化程度,避免生成过大尺寸的稀土相而严重削弱晶界结合力。在强化晶界结构方面,碳化钨颗粒与晶界存在较强的相互作用,氮掺杂提升了这种交互作用的稳定性。它能够填充晶界的一些缺陷位点,使晶界的原子排列更加规整,增强晶界抵抗变形与开裂的能力,补偿因稀土相削弱的晶界结合力,维持合金整体的力学性能。

21、第二方面,本发明实施方式提供了一种如上述掺杂稀土的耐高温耐化学性合金材料的制备方法,包括以下步骤:

22、将镍、铈、三氧化二铈、铕、三氧化二铕、钇、三氧化二钇、钛、二氧化钛、铪、二氧化铪和氮掺杂碳化钨原料加入至球磨机中,加入乙醇后,球磨后得到混合浆料,接着将混合浆料真空烘干后进行烧结,接着进行热处理,冷却后得到合金材料。

23、在一种优选的实施方式中,所述球磨的条件为:以在500-700rpm下球磨48-72h。

24、在一种优选的实施方式中,所述乙醇的加入量为原料的1-3wt%。

25、在一种优选的实施方式中,所述烧结的温度为800-1000℃,烧结的时间为1-2h,烧结的条件为真空。

26、在一种优选的实施方式中,所述热处理条件为:在氩气气氛下,以700-900℃保温24-36h。

27、与现有技术相比,本发明的优点和有益效果为:

28、1、本发明中通过金属元素和稀土元素以及相应的氧化物的复配有效提高了合金材料的耐高温性能和耐化学性能,这主要是单纯添加金属元素通过其氧化物的形成提高耐腐蚀性能中,相应的氧化物颗粒会附着在金属颗粒表面,导致晶粒细化效果和力学性能减弱,导致相应的性能较差,本发明通化氧化物弥散强化有效阻碍位错运动,并且进一步提高了合金材料的耐高温性能和耐化学性能。

29、2、本发明通过加入氮掺杂碳化钨有效改善了金属氧化物和稀土氧化物带来的不利影响,并且同时提高了合金材料的耐高温性能和化学性能。并且通过氮掺杂碳化钨改善了其分散性,主要是氮掺杂会改变碳化钨的表面电子结构与化学活性。引入氮原子后,碳化钨表面能降低,使其与合金熔体之间的润湿性得以提升。良好的润湿性是实现均匀分散的关键前提,当碳化钨颗粒更易被合金熔体润湿时,合金液体就能更顺畅地在颗粒表面铺展,减少团聚现象,促进颗粒均匀分散在合金体系内。进一步的,氮的掺入可以微调碳化钨的晶体结构,有可能抑制碳化钨晶粒的异常长大。较小尺寸的碳化钨颗粒比表面积更大,颗粒间相互团聚的内聚力相对较弱,更易于在合金基体中分散开来;而且,氮掺杂带来的晶体结构变化,也会让颗粒与合金之间形成更适配的晶格匹配关系,进一步助力分散。还需说明的是,氮掺杂生成的含氮新相或化学键,增强了碳化钨与合金之间的界面结合力。在合金凝固或热加工过程中,强界面结合可避免因外力、热应力等因素致使碳化钨颗粒从合金基体中脱离、重新团聚,稳固了分散状态,使颗粒持续保持均匀分布,充分发挥增强、改性的效能。

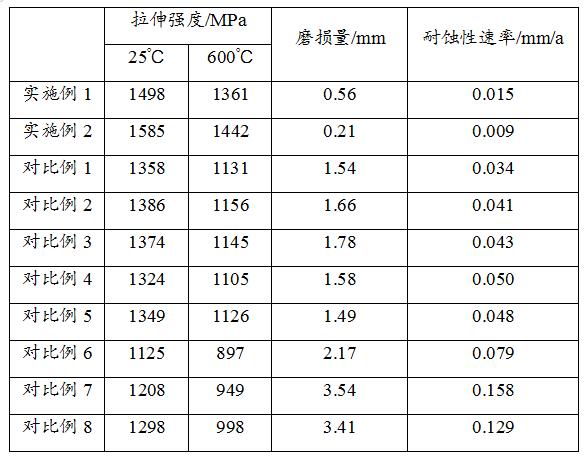

- 还没有人留言评论。精彩留言会获得点赞!