一种采用低成本高锰钢的压缩机平衡块生产工艺的制作方法

本发明涉及金属粉末加工,特别是一种采用低成本高锰钢的压缩机平衡块生产工艺。

背景技术:

1、空调压缩机行业使用高锰钢平衡块替代黄铜平衡块变得越来越普遍,高锰钢平衡块是用来保障设备平衡的装置,在生产时,需要通过加工设备对金属粉末进行加工最后压制成型制得高锰钢平衡块。

2、现有技术中,利用金属粉末制成高锰钢压缩机平衡块的过程中,金属粉末需要涉及到多个加工步骤,如配料、熔炼、水雾化、离心脱水、烘干、筛分、成型和烧结等步骤,由于金属粉末的粒度对其压制性、烧结性能和最终产品的性能有着重要影响,筛分可以将不同粒度的金属粉末分开,从而得到粒度分布更为均匀的粉末,这种均匀性有助于在压制过程中形成致密的坯体,提高烧结效率和产品质量。

3、现有技术中在利用金属粉末生产平衡块的过程中,大都将筛分和混合作为两个独立的工序,在筛分后再送入混合设备内部,然而,在将筛分后的金属粉末再另外送入混合设备的过程中,筛分后的金属粉末在输送的过程中会受到堆积挤压,可能会因为粒度细小而发生团聚现象,团聚的粉末颗粒在混合过程中可能难以分散均匀,从而影响混合效果。

4、基于此,提出一种采用低成本高锰钢的压缩机平衡块生产工艺。

技术实现思路

1、为了解决上述技术问题,本发明提出了一种采用低成本高锰钢的压缩机平衡块生产工艺。

2、实现本发明目的的技术解决方案为:一种采用低成本高锰钢的压缩机平衡块生产工艺,包括以下步骤:

3、步骤一、采用占原料总重量为10%-25%的锰铁、20%-60%的废铁、30%-40%的钢筋头、10%-30%的锰钢废料、0%-15%的铜线和3%-4%的硅铁作为原材料并按照熔点从高到低的顺序投料进行熔炼;

4、步骤二、将熔炼得到的溶液进行水雾化,水雾化后再进行离心脱水,离心转速为550r/min;得到干燥的不规则颗粒形状的粉末;再将脱水后的金属合金粉末进行烘干,烘干温度为200-400℃,时间为2-2.5小时;

5、步骤三、将烘干后的粉末加入加工设备内部进行筛分和混合;在混合的过程中添加微蜡粉、硬脂酸锂、生坯增强剂、流速剂、烧结活化剂和锭子油添加剂,添加剂占不锈钢粉末总重量的2%-5%,混合均匀后,其化学含量为:mn13%-25%,cu0%-15%,cr0%-1%,ni0%-1%,p0%-2%,si0%-2%,c0.5%-2%,余量为铁,压制成型得到密度为6.0-6.5g/cm³的压缩机平衡块生坯;

6、步骤四、将压缩机平衡块生坯烧结,烧结温度为1050-1300℃,时间为30-60分钟,再将烧结后的压缩机平衡块生坯进行抛丸处理,得到压缩机平衡块;

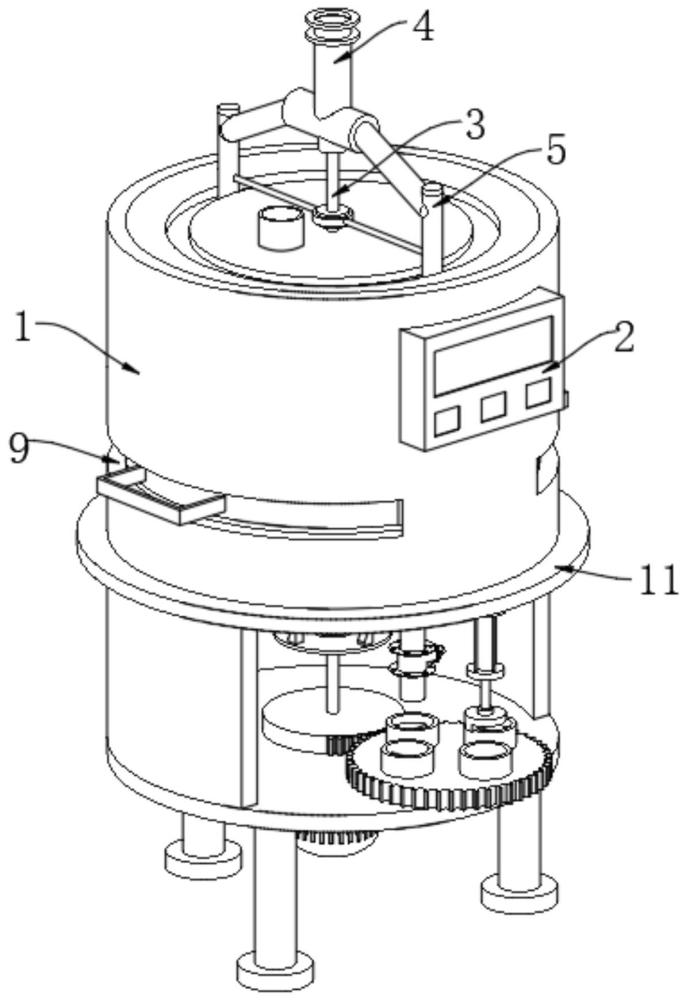

7、所述步骤三中的加工设备包括壳体,所述壳体的内底壁转动连接有转动杆,所述壳体的内部分别设置有筛分混合组件,预混合组件和压制组件,所述筛分混合组件包括筛分单元、混合辅助单元和混合加料单元;

8、所述混合辅助单元包括分别与转动杆表面固定安装的单向轴承二和单向轴承三,所述单向轴承二和单向轴承三的表面分别固定安装有多个梯形板和梯形槽板,多个所述梯形板和梯形槽板的一端分别固定连接有下混合斗和上混合斗;

9、所述筛分单元包括设置在上混合斗上方的筛分斗。

10、优选的,所述混合辅助单元还包括与多个所述梯形板上表面均转动连接的圆管,多个所述圆管的顶端均转动设置有转筒,多个所述转筒的表面均固定安装有弧形叶片,多个所述弧形叶片和多个所述转筒内壁分别贯穿开设有弧形孔和通孔,多个所述转筒的内壁均转动连接有伸缩杆,多个所述伸缩杆的顶端均转动连接有滑块,多个所述滑块分别滑动设置在对应多个梯形槽板的内壁,所述圆管的顶端固定连通有转动接头,多个所述圆管的表面均固定安装有单向阀一,多个所述转动接头的顶端均固定连通有进液管,多个所述进液管的顶端分别与对应多个所述转筒的底端固定连通,多个所述梯形槽板的内壁均固定连接有弹簧杆,多个所述滑块的一侧均开设有滑孔,多个所述滑孔的内壁分别与对应多个所述弹簧杆的表面滑动连接,所述下混合斗和上混合斗之间形成有进料环形缺口。

11、优选的,所述筛分单元还包括两个弧形收集盒,两个所述弧形收集盒的内壁与筛分斗的表面贴合,其中一个所述弧形收集盒的两端均固定安装有磁块,其中一个所述弧形收集盒的两端通过磁块与另外一个所述弧形收集盒的两端磁性连接,所述壳体的表面开设有两个弧形槽,两个所述弧形收集盒的表面分别与对应两个弧形槽的内壁适配滑动连接。

12、优选的,所述混合加料单元包括与转动杆表面固定安装的单向轴承五,所述单向轴承五的表面固定安装有转动板,所述转动板的上表面固定连接有多个抵触块,所述转动杆的表面转动连接有转动环,所述转动环的表面固定连接有两个固定箍,两个所述固定箍的内壁均固定连接有圆筒,两个所述圆筒的内顶壁均固定连接有压簧,两个所述圆筒的内壁均滑动连接有活塞杆,两个所述活塞杆的顶端分别与对应两个所述压簧的底端固定连接,两个所述活塞杆的底端均固定连接有挤压块。

13、优选的,两个所述圆筒的上表面均固定连接有出液管,两个所述圆筒的上表面固定连通有同一个u形吸液管,所述u形吸液管的表面固定连通有连通管,所述连通管的一端贯穿壳体的表面,所述u形吸液管的表面固定安装有两个单向阀二。

14、优选的,两个所述固定箍的表面均固定连接有固定杆,两个所述固定杆的顶端固定连接有同一个下料斗,所述下料斗的上表面固定连接有固定半弧管,所述固定半弧管的上表面转动连接有转动半弧管,两个所述出液管的顶端分别与固定半弧管的表面固定连通,所述转动半弧管的表面固定连通有多个软管,多个所述软管的顶端分别与对应多个所述圆管的表面固定连通。

15、优选的,所述预混合组件包括与转动杆表面固定安装的单向轴承一,所述单向轴承一的表面固定安装有两个连接杆一,两个所述连接杆一的一端均固定连接有进料管,所述转动杆的顶端固定连接有三通转接头,所述三通转接头的两端分别与对应两个所述进料管的一端固定连通,所述转动杆的表面转动连接有储存斗,所述储存斗的底端固定连通有下料管,所述下料管的下表面固定连接有转动块,所述转动块的下表面转动连接有转动管,所述下料管的表面固定连接有多个直角杆,多个所述直角杆的一端分别与筛分斗的表面固定连接,所述下料管的内壁设置有绞龙叶,所述绞龙叶固定安装在转动杆的表面。

16、优选的,所述转动杆的表面固定安装有单向轴承四,所述单向轴承四的表面固定安装有两个连接杆二,两个所述连接杆二的一端分别与转动管的内壁固定连接,所述转动管的表面固定连通有多个散料管。

17、优选的,所述压制组件包括与转动杆表面固定连接的间歇齿轮,所述壳体的内底壁通过转轴转动连接有齿轮板,所述齿轮板的上表面安装有多个压制模具,所述壳体的表面固定连接有环形板,所述环形板的下表面固定安装有液压缸,所述液压缸的输出端固定安装有压制头。

18、优选的,所述下料斗的下表面固定连通有出料管,所述出料管的表面固定安装有电磁阀,所述出料管的表面贯穿开设有转孔,所述转孔的内壁与转动杆的表面转动连接,所述壳体的内底壁固定安装有电机,所述电机的输出端与转动杆的底端固定连接,所述壳体的表面设置有控制器。

19、本发明与现有技术相比,其显著优点是:

20、其一:本发明通过转动杆可以配合单向轴承一带动两个进料管的旋转,从而增加进料面积,提高筛分效果,筛分后的大颗杂质会顺着筛分斗的斜面落入两个弧形收集盒内部,筛分后的金属粉末可以直接通过进料环形缺口到达下混合斗和上混合斗形成的空腔内部进行混合,避免在将筛分后的金属粉末再另外送入混合设备的过程中,会因为粒度细小而发生团聚现象,从而影响混合效果的问题;

21、其二:本发明通过转动杆带动下料管内部的绞龙叶将储存斗内部的微蜡粉、硬脂酸锂、生坯增强剂、流速剂均匀下料,同时,转动杆带动单向轴承四可以实现转动管的转动,转动管的转动可以将一部分添加剂通过散料管进行旋转抛撒,实现金属粉末与添加剂的预混合,进而提高与筛分后的金属粉末混合效果;

22、其三:本发明通过转动杆可以通过单向轴承二和单向轴承三分别带动梯形板和梯形槽板的转动,从而带动下混合斗和上混合斗的同步转动,在下混合斗和上混合斗的同步转动时,可以将内部的金属粉末进行转动混合,同时,梯形槽板上的滑块在受到转动离心力变化时,会在弹簧杆上发生滑动,从而实现转筒和弧形叶片在梯形板上实现摆动,提高混合效果;

23、其四:本发明通过单向轴承五带动转动板转动,转动板的转动会带动其上设置的多个抵触块往复抵触挤压块,实现挤压块上设置的活塞杆在圆筒内部设置的压簧作用下进行往复滑动,从而可以通过u形吸液管和连通管将外界的锭子油添加剂吸入圆筒内部再通过出液管导入固定半弧管内部,再通过转动半弧管导入圆管内部,接着从圆管通过转动接头导入转筒内部,再通过通孔和弧形孔喷出,提高锭子油添加剂与金属粉末的混合均匀性,在喷出的同时,可以带动弧形叶片转动,进一步提高混合均匀性。

- 还没有人留言评论。精彩留言会获得点赞!