一种90~100mm厚超高低温韧性P690QL2钢板及其生产方法与流程

本发明属于大厚板生产领域,具体涉及到一种90~100mm厚超高低温韧性p690ql2钢板及其生产方法。

背景技术:

1、lng 船及全压式储罐的服役特点决定了该钢种不仅要求具有 690 mpa以上的屈服强度和良好的低温韧性,而且由于储罐长期处于17.5个以上大气压及海浪颠镀造成不可预知的附加压力下,对焊接接头的性能要求非常高,因此,该钢种应具有非常良好的焊接性。同时,在海水条件及海浪环境下,钢种还应具有耐海水腐蚀和抗疲劳性能,液罐的对称性结构又决定了双罐间的连接厚板还应保持良好的抗层状撕裂性能。

2、中国专利cn116043135b公开了一种超高韧性p690ql2钢板及其制造方法,其化学成分质量百分比含量为c:0.06~0.12%,si:0.04~0.1%,mn:1.0~1.5%,ni:1.3~2.0%,cr:0.3~0.5%,mo:0.3~0.6%,v:0.03~0.06%,ti:0.005~0.015,s:≤0.002%,p:≤0.005%,als:0.03~0.06%,余量为fe和不可避免杂质元素。采用该文献所述的成分和250~300mm断面连铸坯+二阶段轧制技+调质工艺生产的p690ql2钢性能满足要求,但生产的钢板厚度仅10~50mm,且同钢种同厚度钢板合金成本较高,不具备大范围推广应用的条件。

3、中国专利cn115747616b公开了一种p690ql2船用储罐钢的冶炼方法,其化学成分质量百分比含量为c:0.07%~0.09%,si:0.15%~0.25%,mn:1.0%~1.3%,p≤0.013%,s≤0.002%,nb:0.010%~0.020%,v:0.040%~0.050%,ti:0.010%~0.020%,ni:1.0%~1.30%,cr:0.30%~0.50%,mo:0.30%~0.60%,cu≤0.20%,al:0.040%~0.070%,ca:0.00050%~0.0050%,n≤0.0050%,h≤0.0003%,b:0.0020%~0.0030%,余量为fe和不可避免的杂质。此专利所述仅局限于一种冶炼方法,重点强调厚度6-180mmp690ql2可以采用此方法冶炼出来,冶炼的后面成材工序均没有,在应用实例也未明确可生产钢板最大厚度,且此方案采用连铸坯成材,轧制压缩比有限,尤其对于特厚板内部质量、细化晶粒效果有限。

4、鉴于此,特提出本发明。

技术实现思路

1、为达到上述技术要求,本发明的目的在于提供一种90~100mm厚超高低温韧性p690ql2钢板,为保证高强度、较高的低温冲击韧性、可焊接性等多项特殊要求,研究发现,cu、ni、mo、zr元素的合理配比对高强钢的韧性有重要贡献,特别是适量的镍、锆含量既能强烈提高大厚度钢板的强度,又能促进其韧性保持在较高水平;而nb、v等微合金元素对韧性、强度以及可焊性至关重要,尤其是在热处理工艺中形成各类m(c、n)纳米析出相。

2、本发明的另一目的是提供一种90~100mm厚超高低温韧性p690ql2钢板的生产方法。

3、为达到上述目的,本发明采用的技术方案是:一种90~100mm厚超高低温韧性p690ql2钢板,包含如下质量百分比的化学成分:c 0.07~0.09、si:0.04~0.08、mn:1.6~1.7、p≤0.008、s≤0.002、als:0.020~0.040、nb:0.025~0.035、v:0.03~0.040、ni:0.8~1.0、cu:0.22~0.26、mo:0.40~0.50、b:0.0008~0.0015、zr:0.025~0.035,其它为fe和残留元素,其碳当量ceq=0.5~0.6%。

4、上述90~100mm厚超高低温韧性p690ql2钢板的生产方法,包括洁净钢冶炼、水冷模浇铸、开坯加热和轧制、二次加热和轧制、热处理,具体如下:

5、①洁净钢冶炼:入转炉铁水s≤0.005%、p≤0.0050%,铁水温度≥1280℃,加入含镍废钢,转炉装入量按浇钢铸余6-8吨控制,出钢温度≥1600℃、0.04%≤c≤0.07%、p≤0.007%;vd脱碳,钢水到vd温度≥1540℃,根据出钢c含量适当加入碳粉,然后加盖进行抽真空操作,在≤67pa的真空度下,调整氩气量实现真空脱碳,保压时间≥10min,离站温度≥1535℃;lf精炼,按照大渣量工艺标准进行造渣,石灰加入量1000~1200公斤,碱度按4.0~6.0控制,精炼过程中要求白渣保持时间30~35分钟;vd精炼,在≤67pa的真空度下保压≥20min,终点h含量≤1.0ppm,加入锆铁合金,破空后添加稻壳,软吹5~8min,离站温度控制在1578~1583℃;

6、②水冷模浇铸:钢锭厚度960~990mm,浇注温度1560~1565℃,所用水冷模必须保证锥度30mm同时侧边设置挤压机构,在凝固后期对铸锭宽边形成挤压,进一步形成致密组织,钢锭帽口采取保温措施,在凝固过程中使钢锭内部形成上大下小的补缩通道,避免了缩孔的产生,减轻了钢锭内部的疏松和偏析,促进内部组织致密、成分均匀;脱模后的24h内清理完毕,清理温度≥200℃;

7、③开坯加热和轧制:装钢时炉膛温度≤750℃,焖钢2~4小时,减少炉温与钢锭之间温差,降低钢锭内外温差导致的应力差,保温段温度1280~1300℃、保温时间14~15小时;开轧温度1050-1100℃,道次压下量60~70mm,确保形变渗透至厚度1/2处,实现钢锭内部疏松有效焊合、铸态组织充分破碎、促进钢板晶粒均匀细化,中间坯轧至350mm厚时放走,轧制结束温度950~980℃;

8、④二次加热和轧制:中间坯四切后装均热坑,保温段温度1220~1240℃、保温时间6~7小时,二次成材轧制时无需再次展宽,直接展长至成品厚度,晾钢之前道次压下量≥30±5mm,开轧温度≥1020℃,终轧温度≤950℃,轧制过程中使用高压水降温,待钢板表面充分返红后方可继续轧制,轧制总时间控制在4~5分钟,轧制完毕开启acc入水冷却入水温度900~950℃、返红温度800~830℃;

9、需要说明的是,为了有效发挥 nb、mo、ni、zr合金元素的作用,需要有足够高的加热温度使其充分溶解,但加热温度过高会使奥氏体晶粒长大,导致铁素体晶粒粗化,粗大的铁素体组织会导致其综合性能降低。因此,结合水冷锭模装置生产钢锭的锭型特点,制定出最优的加热制度,采用缓慢升温、多阶段保温,出钢前翻钢保证钢锭均匀透烧,表面氧化铁皮易去除。

10、轧制过程中采用二次成材工艺,包括“锭到坯”(开坯)生产工艺和“坯到材”生产工艺,第一次加热采取较高的加热温度,轧制过程中采用大轧制力,实现道次压下量60~70mm,促进内部疏松有效焊合、铸态组织充分破碎、促进钢板晶粒均匀细化;第二次加热适当控制加热温度,轧制过程中采用硬壳法轧制,确保变形渗透至厚度1/2处,促进晶粒进一步细化。轧后采用快速冷却工艺,缩小钢板厚度中心区域与表面温度差,抑制奥氏体晶粒长大及再结晶,促进晶粒细化及晶粒均匀性。

11、⑤热处理:采用高温淬火+临界淬火+回火的热处理工艺,其中,高温淬火加热温度920~940℃,加热时间2.0~2.5min/mm,热态钢板出炉后在10秒之内进入辊压式淬火机水冷至常温,水温30~40℃;临界淬火加热温度880~890℃,加热时间1.8~2.2min/mm, 热态钢板出炉后在10秒钟之内进入辊压式淬火机冷却至常温,水温15~18℃;淬火后钢板装入辊底回火炉620±20℃回火,出炉前30分钟将炉温提升至650℃,出炉空冷至400℃带温矫直。

12、需要说明的是,为保证良好的焊接性能,在碳当量较低的情况下,热处理过程采用两次循环淬火+回火工艺 ,减小钢板不同厚度层的力学性能差异性。力学性能的变化规律与调质过程中的显微组织变化 、碳化物的分布、合金元素的偏聚溶解、及淬火态基体组织关系密切。淬火是调质工艺的基础,淬火温度影响着钢中原奥氏体晶粒的大小和合金元素的溶解分布状态,由此改变钢的淬透性和相变后的板条束尺寸,进而影响钢的力学性能。二次甚至多次循环淬火加热时,钢中的碳化物溶解,使钢板固溶更多的合金元素,而这些合金元素往往也是淬透性元素,使c曲线右移。钢中合金元素在原始组织各相中的分布不均匀,这种不均匀现象直至碳化物溶解后仍然保留在奥氏体中。随着第一次高温加热淬火及后续多次加热淬火,钢中碳化物获得再分配,化学成分更加均匀, 奥氏体趋于稳定,冷却时扩散型相变的形核率更低,转变孕育期延长,c曲线右移,降低临界冷却。淬火后采用差温回火工艺处理消除淬火钢中的残余应力,提高冲击韧性及整板强度均匀性。

13、本发明的有益效果为:采用低碳当量和高锰低镍的成分设计,其中高锰低镍的设计可降低生产成本,引入适量的淬透性元素,充分利用水冷模冷却传热效率高、凝固速度快、凝固过程内部偏析相对较轻的特点,结合二次成材轧制工艺,采用大压缩比轧制,确保钢板内部质量达到锻件水平,在热处理环节,通过多次交替淬火细化组织,并通过阶梯回火工艺提高整板力学性能的均匀性。

14、成分设计中引进适量的强氮化物/氧化物形成元素zr,通过氧化物冶金形成有益的细小、弥散分布的孕育剂,作为相变核心,从而提高钢材的强度及低温冲击韧性。

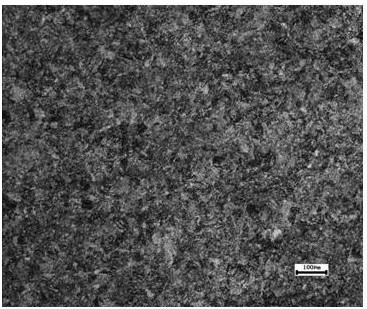

15、对本技术中获得的钢板进行性能检测,其主要组织为贝氏体回火组织,非金属夹杂物a+b+d≤1.5级,屈服强度≥690mpa、抗拉强度770~940mpa、-60℃低温冲击值≥100j。

- 还没有人留言评论。精彩留言会获得点赞!