一种901高温合金的高温抗疲劳材料及其制备方法与流程

本发明涉及高温合金领域,具体涉及一种901高温合金的高温抗疲劳材料及其制备方法。

背景技术:

1、在航空航天、能源和高端制造等领域,901高温合金因其优异的高温强度、抗蠕变性能和耐腐蚀性,被广泛用于航空发动机叶片、涡轮盘及燃气轮机热端部件等关键承力结构。这些部件长期处于高温、高应力及复杂环境载荷作用下,必须具备卓越的抗疲劳性能,以确保结构安全性和服役寿命。在高温交变载荷条件下,材料的疲劳裂纹萌生和扩展是影响服役寿命的关键因素,因此,高温抗疲劳性能成为高温合金材料设计和优化的核心需求。首先,合金需要具备稳定的微观组织,以抵抗高温下的显微组织演变,防止析出相粗化或相界面失稳导致的性能退化。其次,沉淀强化相的均匀弥散分布对于提升合金的抗疲劳裂纹萌生能力至关重要,合理控制γ'相的尺寸、体积分数及分布状态,可有效增强基体强化效果。此外,沿晶界析出的碳化物和其他第二相应在确保强化作用的同时,避免过度长大导致的脆性增强,以提高材料的综合力学性能。表面强化技术同样不可忽视,通过渗氮等表面改性手段提升表层硬度和抗裂纹扩展能力,可进一步延缓疲劳失效过程。综上所述,针对高温服役条件,发展具备高温稳定性、优异沉淀强化效果和优化晶界结构的901高温合金,并辅以表面强化技术,是提升其高温抗疲劳性能、延长服役寿命和提高安全性的关键。

2、尽管现有技术已在高温合金的抗疲劳性能优化方面取得一定进展,但仍存在诸多不足。如公开号为cn102719682b的中国专利公开了一种901高温合金材料的制备方法,通过优化成分设计和热处理工艺提升了合金的高温强度,但在疲劳性能方面仍存在局限。其主要问题在于,合金的微观组织在长期服役过程中易发生演变,导致析出相聚集、粗化,进而降低沉淀强化效果,使材料在高温疲劳载荷下的持久性能下降。此外,沿晶界分布的mc型碳化物虽可提供一定的强化作用,但由于其尺寸较大,在疲劳载荷作用下易成为裂纹萌生源,进而加速疲劳失效过程。现有的表面改性技术,如常规气体渗氮或激光表面处理,虽能一定程度提高表层硬度,但难以实现均匀、稳定的渗氮层,导致疲劳裂纹在界面处易于扩展,降低整体疲劳寿命。此外,热处理工艺的优化仍需进一步精细控制,以确保析出相的稳定性和均匀性,避免组织不均匀性带来的局部应力集中问题。因此,现有901高温合金仍需在微观组织稳定性、析出相均匀性、晶界强化策略及表面改性技术等方面进一步优化,以实现更优异的高温抗疲劳性能,满足未来更严苛的服役需求。

技术实现思路

1、(1)解决的技术问题

2、本发明的目的是提供一种901高温合金的高温抗疲劳材料及其制备方法,解决目前901高温合金在疲劳寿命和高温稳定性性能不足的问题。

3、(2)技术方案

4、为了实现上述目的,本发明提供如下的技术方案:

5、一种901高温合金的高温抗疲劳材料的制备方法,包括以下步骤:

6、s1.原料配比与熔炼:将高温合金的原料置于真空感应熔炼炉中进入熔炼,熔炼完成后,快速浇铸获得浇铸铸锭,接着以浇铸铸锭作为电极,置于电渣重熔炉中进行电渣重熔,完成后得到电渣重熔铸锭;

7、s2.均匀化处理与热轧:将步骤s1的电渣重熔铸锭置于马弗炉中,依次进行均质化和热轧处理获得轧制后的板材;

8、s3.三步热处理:将步骤s2轧制后的板材依次进行固溶化处理、时效处理和稳定化处理获得热处理板材;

9、s4.机械加工与表面处理:将步骤s3热处理后的板材先机械加工,再进行等离子体渗氮处理,最后获得一种901高温合金的高温抗疲劳材料。

10、进一步,所述步骤s1中高温合金的原料按重量百分比包括:41.0~42.5%ni、11.0~13.0%cr、5.0~5.8%mo、2.2~2.5%ti、0.30~0.40%al、0.20~0.35%si、0.50~0.65%mn、0.40~0.50%co、0.02~0.09%c、0.015~0.025%b、≤0.001%s、≤0.001%p,余量为fe和不可避免的杂质。

11、进一步,所述步骤s1中熔炼的过程为:在10-3pa的真空环境下,以5~10℃/min的升温速率加热至1500~1550℃,并保温30~60min,保温期间搅拌速率控制在10~20rpm。

12、进一步,所述步骤s1中电渣重熔的过程为:以cao-al2o3-mgo渣系作为精炼剂,在30~35v,500~800a的条件下进行重熔,熔炼过程中保持冷却水温度在20~30℃,确保铸锭均匀冷却。

13、本发明采用优化的原料配比、熔炼及重熔工艺的设计主要用于增强901高温合金的高温抗疲劳性能。通过合理选择ni、cr、mo、ti、al等元素的含量,确保合金在高温环境下具备优异的抗蠕变能力和组织稳定性,其中ni作为基体元素提供高温强度,cr赋予合金抗氧化和耐腐蚀性能,mo通过固溶强化提高合金的热稳定性,ti和al共同促进ni3(ti,al)析出相的形成,从而增强材料的沉淀强化效果。采用真空感应熔炼工艺,在10-3pa的真空环境下,以适宜的升温速率加热至1500~1550℃,并保持一定时间,使合金组分均匀熔融,同时通过搅拌控制合金成分的均匀性,降低偏析现象。随后,快速浇铸形成铸锭,以减少组织粗大化的风险,并为后续重熔精炼提供良好的初始组织。在电渣重熔阶段,以cao-al2o3-mgo渣系作为精炼剂,在特定的电压和电流条件下进行重熔,不仅能够进一步去除夹杂物和有害元素,提高合金的纯净度,还能改善铸锭的致密度和均匀性。该过程通过控制冷却水温度维持铸锭的均匀冷却,从而优化微观组织,减少偏析和铸造缺陷,为后续热加工提供优良的组织基础。本发明通过上述设计,实现了各组分之间的协同作用,既确保了合金的高温强度,又优化了微观组织的均匀性,为提高合金的抗疲劳性能提供了保障。

14、进一步,所述步骤s2的均质化和热轧处理的过程为:以5~10℃/min的升温速率加热至1160~1180℃,并保温120~180min,随后以10~15℃/min的降温速率冷却至1100~1150℃,并进行热轧,轧制单道次变形量控制在10~20%,总变形量为50~70%,轧制完成后缓慢冷却至室温。

15、本发明采用均质化处理与热轧工艺的设计主要用于增强901高温合金的高温抗疲劳性能。通过均质化处理,使铸态组织中的成分偏析得到充分扩散,减少元素分布的不均匀性,从而优化γ相及ni3(ti,al)析出相的形态和分布,为后续热加工提供稳定的组织基础。均质化后的降温速率控制确保了组织的稳定演变,使材料在进入热轧阶段时具备良好的塑性和均匀性。在热轧过程中,通过合理的单道次变形量调控动态再结晶的发生,细化晶粒并改善晶界结构,从而提高材料的抗疲劳裂纹萌生能力。适当的总变形量确保合金在变形过程中形成稳定的位错结构,增强位错相互作用,进而提高抗疲劳性能。此外,在轧制完成后采用缓慢冷却方式,使加工过程中产生的残余应力得以充分释放,降低应力集中对疲劳裂纹扩展的不利影响。均质化处理与热轧工艺的协同作用,使合金在保证高温强度的同时,具备优异的抗疲劳能力,从而在高温循环应力环境下展现出更长的使用寿命和更高的可靠性。

16、进一步,所述步骤s3中固溶化处理的过程为:将轧制后的板材加热至1080~1095℃,以10~15℃/min的升温速率升温,保温时间为120~150min,随后进行水淬获得固溶化板材。

17、进一步,所述步骤s3中时效处理的过程为:将所得固溶化板材加热至790~800℃,以5~10℃/min的升温速率升温,保温时间为120~150min,随后进行水淬获得时效板材。

18、进一步,所述步骤s3中稳定化处理的过程为:将时效板材加热至720~740℃,以5~10℃/min的升温速率升温,保温时间为18~24h,随后空气冷却到室温。

19、本发明采用固溶化处理、时效处理及稳定化处理的设计主要用于增强901高温合金的高温抗疲劳性能。通过固溶化处理,使合金内部的ni3(ti,al)析出相及其他第二相充分溶解,同时均匀化基体成分,降低组织偏析,优化γ相的晶粒结构,为后续热处理奠定良好的组织基础。采用适宜的升温速率和保温时间,确保合金元素在高温下充分扩散,并通过水淬快速冷却,使固溶后的组织得到有效固定,从而提高材料的塑性和韧性,并为析出强化提供充足的溶质元素储备。在随后的时效处理过程中,材料在特定温度范围内加热并保温,使ni3(ti,al)析出相有序析出,并以弥散分布的形式均匀分布于基体中,从而增强材料的沉淀强化效果,显著提高抗疲劳性能。水淬处理进一步固定析出相的分布状态,确保材料在高温环境下保持稳定的强化效果。最后,通过稳定化处理,使时效过程中形成的析出相进一步均匀化,并消除残余应力,优化晶界结构,减少因热处理导致的组织应力集中问题,从而提高高温疲劳寿命。固溶化、时效处理及稳定化处理的协同作用,使合金在高温服役条件下具备优异的抗疲劳能力,同时保持较好的组织稳定性,确保材料在长期循环载荷作用下仍能维持优异的力学性能和可靠性。

20、进一步,所述步骤s4中等离子体渗氮处理的过程为:将步骤s3的热处理板材置于氮化炉中,将炉膛抽至真空度低于6pa,向炉内通入氩气与氢气的混合气氛,混合气氛氩气和氢气的体积比为1:(3~5),控制气压为50~100pa,开启主阴极和辅助阴极,施加偏压电压为-1000v,以2~5kw功率进行溅射清洗,清洗时间为45~60min,溅射清洗完成后,关闭主阴极,向炉内通入氨气,使气压达到150~200pa,并通过氮化辅助阴极,以升温速率5~10℃/min升温至460~600℃;接着将主阴极重新启动进行氮化处理,氮化时间分别为20~60h,辅助阴极以10~50%占空比工作,氮化完成后,关闭电源,在氨气气氛中以冷却速率2~5℃/min缓慢冷却至室温即可。

21、本发明采用等离子体渗氮处理的设计主要用于增强901高温合金的高温抗疲劳性能。通过在氮化炉内建立低于特定真空度的环境,并通入氩气与氢气的混合气氛,以优化表面活化条件,使合金表面在随后的渗氮过程中能够更均匀地吸收活性氮原子。溅射清洗阶段利用主阴极和辅助阴极的协同作用,在施加偏压电压的条件下,通过高能离子轰击去除表面氧化层和污染物,从而提高渗氮层的均匀性和附着力。随后,通过通入氨气并逐步升温至目标温度,使氮元素在辅助阴极的作用下扩散进入合金表层,并在主阴极的持续作用下完成渗氮过程。氮化时间及辅助阴极的占空比控制确保了氮原子在合金表面的充分扩散和稳定结合,使表层形成具有高硬度的渗氮层,提高材料的耐磨性和抗疲劳裂纹萌生能力。此外,在氨气气氛中缓慢冷却,使渗氮层内部的残余应力得以有效释放,减少因快速冷却导致的裂纹敏感性,从而进一步提升合金在高温交变载荷下的疲劳寿命。等离子体渗氮处理的各个工艺参数相互协调,使合金在保持基体韧性的同时,获得优化的表面强化效果,从而在高温疲劳环境下具备更优异的抗裂纹萌生和扩展能力,显著提升材料的综合服役性能。

22、本发明还公开了一种901高温合金的高温抗疲劳材料,所述901高温合金采用上述制备方法制备得到;

23、所述901高温合金的包括基体及所述基体表面的渗氮层;

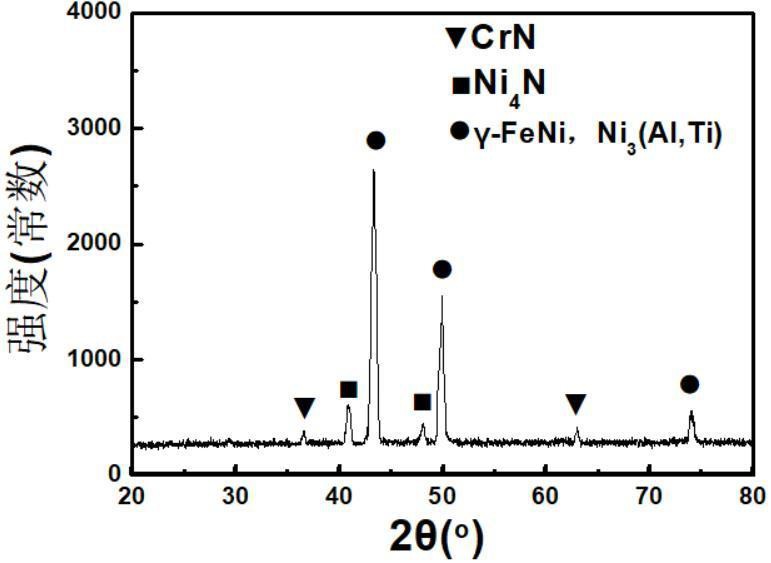

24、所述的基体包括γ相、ni3(ti,al)析出相、mc型碳化物;

25、所述的γ相的平均晶粒尺寸为15~27μm;

26、所述的γ相和ni3(ti,al)析出相之间的界面为半相干界面;

27、所述的ni3(ti,al)析出相均匀弥散分布于γ基体相中,其平均尺寸为50~200nm,体积分数为20~25%;

28、所述的mc型碳化物包括tic和nbc,呈粗大颗粒状沿晶界析出;所述的mc型碳化物的体积分数为2.0~4.0%,平均直径为100~250nm;

29、所述的渗氮层的厚度为35~60μm;所述的渗氮层含有crn,γ-feni和ni4n。

30、本发明采用优化的合金成分设计、精确控制的热处理工艺及等离子体渗氮技术的协同作用,主要用于增强901高温合金的高温抗疲劳性能。通过细化γ相晶粒、均匀弥散分布ni3(ti,al)析出相,并合理控制mc型碳化物的体积分数和分布形态,使合金在高温交变载荷环境下具备优异的抗疲劳裂纹萌生能力。半相干界面的析出相提供沉淀强化,确保高温强度与塑性匹配,而沿晶界析出的tic和nbc则有效抑制晶界滑移,提升抗蠕变能力,同时避免过量碳化物导致的疲劳裂纹敏感性。此外,等离子体渗氮工艺在基体表面形成含crn、γ-feni和ni4n的渗氮层,增强表层硬度、耐磨性和抗裂纹萌生能力,同时保持一定韧性,确保长期服役稳定性。基体组织优化与表面强化的协同作用,使合金在高温疲劳环境下展现出良好的抗裂纹萌生及扩展能力,从而提升整体服役寿命。

31、(3)有益的技术效果

32、1.本发明通过优化合金成分、熔炼精炼、热加工及表面强化技术的协同设计,显著提升901高温合金的高温抗疲劳性能。与现有技术相比,本发明在组织均匀性、抗疲劳裂纹萌生能力及长期服役稳定性方面具有明显优势。通过真空感应熔炼和电渣重熔,提高合金纯净度和均匀性,减少铸造缺陷;均质化处理及热轧工艺优化γ相及ni3(ti,al)析出相的分布,提高基体强化效果;固溶化、时效及稳定化处理精准调控析出相形态,增强沉淀强化并降低残余应力;等离子体渗氮在表面形成高硬度渗氮层,提高耐磨性和抗裂纹扩展能力。各工艺环节相互配合,使合金在高温循环载荷条件下保持优异的力学性能和可靠性,满足航空发动机、燃气轮机等高温结构件的严苛服役需求,并为高温合金材料的研发和应用提供了新的技术路径。

33、2.本发明通过优化合金成分、热处理工艺及表面渗氮技术的协同作用,显著提升901高温合金的高温抗疲劳性能。与现有技术相比,本发明在组织均匀性、抗裂纹萌生能力及长期服役稳定性方面具有明显优势。通过细化γ相晶粒、均匀分布ni3(ti,al)析出相,并合理控制mc型碳化物,使材料在高温交变载荷下具备更优的疲劳抗性。等离子体渗氮技术在表层形成高硬度渗氮层,提高耐磨性和抗裂纹扩展能力,同时保持韧性,确保长期稳定服役。各组分相互协同,使合金在航空发动机和燃气轮机等高温环境中展现卓越的抗疲劳性能,延长服役寿命并提升安全性。

- 还没有人留言评论。精彩留言会获得点赞!