一种帘线钢及其制备方法和应用与流程

本发明属于纯净钢制备,具体涉及一种帘线钢及其制备方法和应用。

背景技术:

1、目前市场对于帘线钢夹杂物要求越来越严格,除要严格控制al2o3类脆性夹杂以外,硅酸盐类夹杂物尺寸也日益受到关注。

2、对于硅锰脱氧的帘线钢来说,钢中主要存在mns、富al类夹杂、mnsi、casi等四类夹杂物。其中,mns夹杂变形能力强,在轧制过程中与钢基体同等变形,此类夹杂对帘线钢视为无害;富al类夹杂,各钢企采取对合金、耐材、辅料加强采购管控其al含量,且不采取al脱氧,基本避免了此类大颗粒夹杂;mnsi类(mno-sio2-al2o3系)夹杂为帘线钢采取硅铁、锰铁脱氧所生成的脱氧夹杂物;casi类(cao-sio2-al2o3系)夹杂则是钢水与炉渣中的ca类物质接触,渣金反应的所产生的夹杂。对盘条夹杂物分析发现,大尺寸(≥15μm)夹杂物以casi类为主,占到95%以上。随着产品升级,质量要求越来越高,高强度帘线钢后续拉拔越来越细,需严格控制casi类大尺寸夹杂物。

3、传统的电炉炼钢工艺,采用电炉eaf、精炼lf、真空vd/rh、连铸ccm的工艺来生产帘线钢。工艺路线主要有:1)电炉eaf+精炼lf+真空vd、rh+连铸ccm;2)电炉eaf+精炼lf+连铸ccm。这两种工艺生产的帘线钢,均采用了lf进行了处理。

4、lf是一种利用电弧加热的炉外精炼方法,也叫钢包加热炉。该处理方法可实现电弧加热、复合渣精炼、吹氩搅拌和合金调整等功能。大尺寸夹杂物以casi类为主,而在lf处理之前此类夹杂物数量很少,在lf处理过程中逐渐增多。主要原因是随着钢水与炉渣接触时间延长,精炼渣卷入及钢水氧势降低后ca含量增多,产生的casi类夹杂物数量多,存在超标问题。此类夹杂是炉渣中的含cao类物质自上而下地进入钢水形成的。且lf精炼处理过程中钢水吸n严重,因而又增加真空处理工序来降n,增加了生产工序,造成成本增加。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有帘线钢大尺寸casi类夹杂物多的缺陷,从而提供一种帘线钢及其制备方法和应用。

2、本发明提供一种帘线钢的制备方法,包括将帘线钢原料依次进行eaf电炉冶炼、cas精炼、连铸处理;

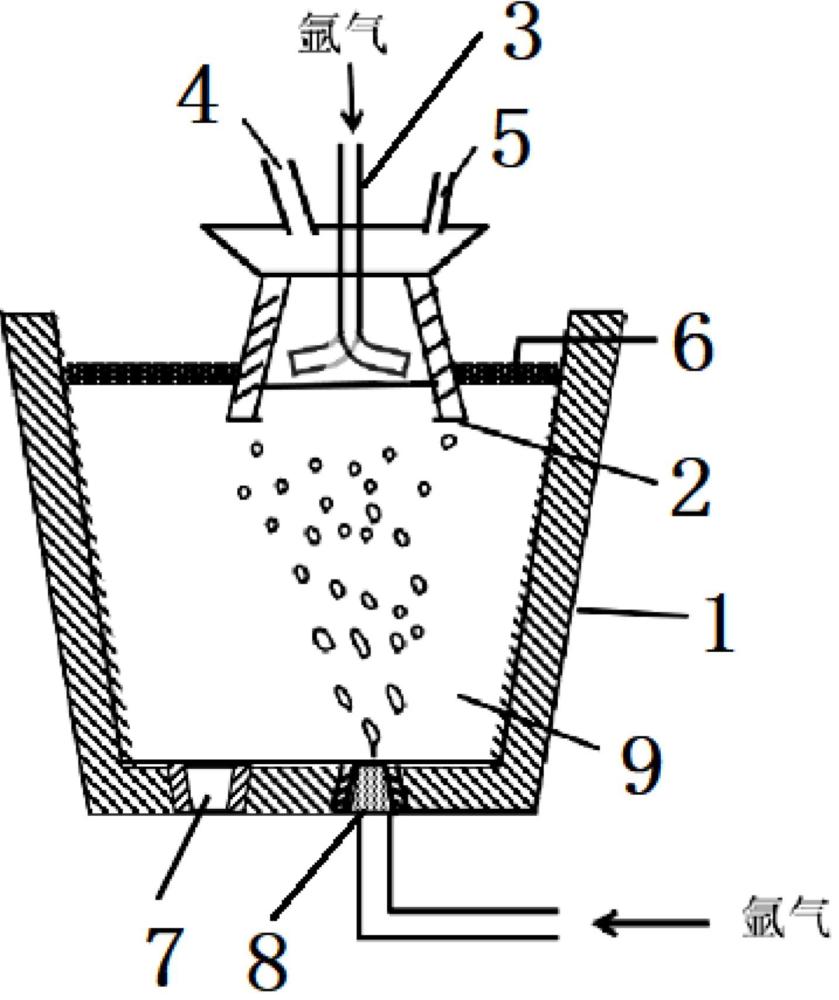

3、所述cas精炼包括在钢包的上方设置顶吹氩气枪,进行cas顶吹氩气排渣,使得cas处理时隔离罩内无渣;

4、所述连铸的中间包使用碳化稻壳覆盖剂进行保温。

5、优选的,帘线钢的制备方法具体包括以下步骤:

6、1)将脱硫铁水和原料钢混合进行eaf电炉冶炼;

7、2)步骤1)所述的eaf电炉冶炼结束后,进行出钢处理使出钢钢水置于钢包中,出钢量达到1/3-1/2时,向钢包中加入硅铁、锰铁和石灰,出钢结束后加入增碳剂,然后加入帘线钢合成渣反应;

8、3)步骤2)的反应结束后,将钢包运至cas站,通过钢包下方的气孔底吹氩气,将钢包液面炉渣吹开使钢水裸露,当钢水出现裸露面后,在钢包的上方投入顶吹氩气枪进行顶吹氩气,当钢水裸露面大于隔离罩下口直径后,放下隔离罩,隔离罩下端浸入钢水中,同时将顶吹氩气枪抬起并停止顶吹氩气,进行第一搅拌,得到cas精炼钢液,将cas精炼钢液经过软搅拌处理;

9、4)所述软搅拌处理结束后,移除隔离罩和顶吹氩气枪,将钢包运至连铸工序,钢包中的所述cas精炼钢液通过水口进入中间包,使用碳化稻壳覆盖剂对所述中间包进行保温,然后开始浇铸成连铸坯,得到所述帘线钢。

10、本发明所述原料钢可以选择废钢,也可以选择通过制备得到的原料钢。

11、本发明所述的顶吹氩气枪设置在隔离罩内,顶吹氩气枪可以在隔离罩内上下滑动,实现顶吹氩气枪接近或远离cas精炼钢液的效果。

12、可以理解的,当钢水裸露面大于隔离罩下口直径后,本发明还可以通过放下隔离罩,隔离罩下端浸入钢水中后,将顶吹氩气枪抬起并停止顶吹氩气;放下隔离罩的过程中,顶吹氩气枪在钢水裸露面的上方,不浸入钢水中。

13、本发明所述软搅拌是指通入氩气进行搅拌的方式。

14、可选的,所述钢包下方的气孔为底吹氩气口。

15、优选的,步骤3)中所述顶吹氩气枪包括主管体和至少1个设置在所述主管体一端的支管,所述支管和所述主管体之间相互连通,所述支管与水平方向的夹角角度为15-25°;氩气通过所述支管远离所述主管体的一端排出,实现吹渣效果。

16、本发明所述顶吹氩气枪包括主管体和至少1个设置在所述主管体一端的支管,可以理解的,本发明设置在所述主管体一端的支管的个数可以根据实际情况进行设定,例如,设置在主管体一端的支管的个数可以是1个、2个、3个、4个、5个或6个;可以选择的,本发明所述顶吹氩气枪包括主管体和4个设置在所述主管体一端的支管,可以进一步实现吹渣效果,扩大当钢水裸露面,进一步保证钢水裸露面大于隔离罩下口直径。

17、和/或,在进行所述顶吹氩气时转动所述顶吹氩气枪,所述转动的转速为20-50转/分钟;所述顶吹氩气的氩气流量为20-200nl/min;

18、和/或,所述隔离罩直径为钢包上口直径的2/5-3/5。

19、优选的,所述隔离罩直径为钢包上口直径的1/2。

20、优选的,步骤1)中所述脱硫铁水中的s含量≤0.0025wt%,n含量≤30ppm;

21、和/或,所述原料钢中,n≤40ppm、cr≤0.06wt%、ni≤0.06wt%、cu≤0.06wt%、mo≤0.010wt%、sn≤0.007wt%,s≤0.008wt%,余量为fe;

22、和/或,所述原料钢和脱硫铁水总质量记为a,所述脱硫铁水的质量记为b,b占a的45%以上;

23、优选的,b占a的45-85%;

24、和/或,将原料钢先置于eaf电炉内,然后将所述脱硫铁水加入eaf电炉内,脱硫铁水的加入速度为9-12t/min;

25、和/或,所述eaf电炉冶炼的时间为35-45min;

26、和/或,所述eaf电炉冶炼结束温度不低于1660℃;

27、和/或,步骤2)中所述eaf电炉冶炼结束后,所述出钢钢水中o含量≤0.050wt%、c含量≥0.20wt%、p含量≤0.010wt%、s含量≤0.010wt%、n含量≤0.0040wt%。

28、优选的,步骤2)中所述硅铁的添加量为2.3-2.7kg/吨钢、锰铁的添加量4.0-5.2kg/吨钢、石灰的添加量1.3-1.7kg/吨钢;

29、和/或,所述硅铁,按质量百分数计,化学成分包括:c≤0.02%、si≥74%、p≤0.015%、al≤0.15%、ti≤0.05%、s≤0.02%,余量为铁;

30、和/或,所述锰铁,按质量百分数计,化学成分包括:c≤0.6%、si≤2%、mn≥80%、p≤0.10%、s≤0.02%,余量为铁;

31、和/或,所述帘线钢合成渣的添加量为7-11kg/吨钢;

32、和/或,所述帘线钢合成渣的成分为,按质量百分数计:sio2含量45-50%、cao含量40-45%,al2o3含量4-7%,mgo≤5%,及其他不可避免组分;

33、和/或,所述增碳剂的添加量为3.0-4.8kg/吨钢;

34、和/或,加入增碳剂时钢包底吹氩气流量为500-750nl/min,加入增碳剂完毕后底吹流量为10-200nl/min;

35、和/或,所述增碳剂,按质量百分数计,化学成分包括:固定碳≥97%、h2o≤0.5%、灰分≤2%、s≤0.4%、n≤0.03%,余量为不可避免的杂质;

36、和/或,所述加入帘线钢合成渣反应的时间为3-10min。

37、优选的,步骤3)中所述钢包运至cas站的进站温度为1580-1620℃,进站定氧值为50-90ppm;

38、和/或,钢包下方的气孔底吹氩气的氩气流量为200-500nl/min;

39、可选的,钢包下方的气孔为底吹氩气口。

40、和/或,所述第一搅拌的时间为3-40min;

41、和/或,得到cas精炼钢液时,钢包中cas精炼钢液的温度为1540-1543℃;

42、和/或,步骤3)中软搅拌过程中底吹氩气流量为50-80nl/min,软搅拌保持时间为15-20min;

43、和/或,cas精炼结束后的炉渣成分,按质量百分比计,包括:al2o3:5-7wt%、mgo:5-8wt%、[mno+t.fe]:2-5wt%、余量为sio2和cao,其中碱度cao/sio2:0.9-1.2;

44、本发明中t.fe表示全铁,cas精炼结束后的炉渣成分中[mno+t.fe]表示mno占炉渣成分中质量百分含量和全铁占炉渣成分中质量百分含量的总和。

45、采用蔡司扫描电镜对步骤3)中cas精炼结束的钢水固态样品进行扫描统计,cas精炼结束的钢水中>5μm的casi类夹杂物数量为≤0.08个/mm2,>15μm的casi类夹杂物数量≤0.05个/mm2。

46、可选的,所述cas精炼结束的钢水中casi类夹杂物的尺寸不大于28μm。

47、可选的,cas精炼钢液经取样测试后,若c、si、mn含量不满足成品要求范围,可以采取低碳锰铁、低钛低铝硅铁、低氮增碳剂将c、si、mn含量补加到成品要求范围。

48、可选的,所述步骤3),所述钢包下方的气孔采用单孔透气砖,透气砖的位置点在距钢包包底中心0.3-0.36半径处。

49、可选的,透气砖的位置点在距钢包包底中心1/3半径处。

50、优选的,步骤4)中所述移除隔离罩和顶吹氩气枪后,钢包运至连铸工序,连铸工序中钢包内钢水温度为1529-1535℃;

51、和/或,步骤4)中所述中间包内钢水温度为1493-1499℃;

52、采用蔡司扫描电镜对步骤4)中间包的钢水固态样品进行扫描统计,钢水中,>5μm的casi类夹杂物数量≤0.05个/mm2,>15μm的casi类夹杂物数量≤0.03个/mm2;

53、可选的,所述中间包中的钢水中casi类夹杂物的尺寸不大于23μm。

54、和/或,步骤4)中所述碳化稻壳,按质量百分数计,包括:sio2:70-90%、c:10-30%、水分≤3%,碳化稻壳的自然堆密度≤120g/m3。

55、本发明中具体包括如下步骤:

56、铁水kr处理:对高炉铁水进行kr脱硫,以降低铁水中硫含量,得到脱硫铁水。

57、eaf电炉工序:电炉中使用脱硫铁水和优质清洁废钢作为主原料,通过投入炉门氧枪、炉壁氧枪、碳枪进行助熔以及电极导电加热熔化,电炉出钢温度控制≥1660℃。

58、电炉出钢:eaf电炉冶炼结束后,进行出钢处理使出钢钢水置于钢包中,电炉出钢时,不开钢包底吹氩,避免钢包内钢液翻腾造成与空气接触。出钢量达到1/3至1/2时,加入合金辅料,加入顺序:低钛低铝硅铁、低碳锰铁、石灰。出钢完毕,钢包开出后,打开底吹氩气并使用低氮增碳剂进行增碳,增碳完毕底吹流量调小,加入帘线钢合成渣,搅拌3-10min后关闭底吹氩气。

59、cas精炼过程:装满钢水的钢包运至cas站后,接通氩气管路,通过钢包下方的透气砖孔底吹氩气,将钢包液面炉渣吹开,底吹氩气泡群使钢水裸露,当裸露面与隔离罩下口尺寸接近时,投入顶吹氩气枪,以一定速度吹入氩气,使钢水的裸露面进一步扩大。当裸露面大于隔离罩下口直径后,放下隔离罩,隔离罩体浸入钢水中,浸入后笼罩住钢液中底吹上浮的气泡(隔离罩一方面可减少钢水以及补加合金与罩外炉渣接触而产生的反应损失,另一方面,隔离罩内排除炉渣后,可以减少罩内底吹上浮的气泡卷入炉渣以及外加合金补充组分时卷入炉渣,进而引入夹杂物的情况),同时停顶吹氩气,将顶吹氩气枪抬起(保护顶吹氩气枪不被腐蚀,延长使用寿命),进行第一搅拌。取样分析钢水成分,依据结果补加低钛低铝硅铁、低碳锰铁,将钢水的元素成分调整到要求范围内。

60、软搅拌过程:经cas精炼处理后的钢水,调小底吹氩气,保持渣面微微波动,开始软搅拌处理,并保持一段时间,然后进行连铸作业。

61、连铸过程:做好保护浇铸,包括:移除隔离罩和顶吹氩气枪,将钢包运至连铸工序,钢包中的所述cas精炼钢液通过水口进入中间包,中间包的水口通过氩封保护浇铸,保护吹氩管每炉防漏气检查,中间包的水口密封圈及时更换。且不使用ca质中间包覆盖剂,使用碳化稻壳进行保温,开浇前(中间包注入钢水前)用氩气吹扫中间包内空气,然后将钢水浇铸成连铸坯。

62、优选的,所述铁水预处理中,采用kr法铁水预处理脱硫,在铁水中加入6-10kg/t铁的脱硫剂(90%石灰和10%萤石混合物),在搅拌头旋转搅拌形成的漩涡场作用下,使脱硫剂和铁水中的硫充分反应形成脱硫渣,再通过扒渣机扒除脱硫渣,从而降低铁水中硫含量至≤0.0025wt%。

63、cas精炼法是一种进行钢包吹氩、成分调整的精炼法,采取向钢包喷吹氩气,均匀钢水成分温度,还可进行成分调整,提高合金收得率,消除钢水中大型夹杂,净化钢水。

64、本发明提供一种帘线钢,由上述所述帘线钢的制备方法制备得到。

65、优选的,所述帘线钢的化学成分,以质量百分比计包括:c:0.70-0.95%、si:0.15-0.45%、mn:0.25-0.80%、p≤0.015%、s≤0.012%、alt≤0.0020%、n≤0.0060%,其余为fe和其它不可避免的杂质。

66、本发明还提供一种上述所述的帘线钢在制备钢帘线中的应用。

67、本发明技术方案,具有如下优点:

68、1、本发明提供的帘线钢的制备方法,包括将帘线钢原料依次进行eaf电炉冶炼、cas精炼、连铸处理;所述cas精炼包括在钢包的上方设置顶吹氩气枪,进行cas顶吹氩气排渣,使得cas处理时隔离罩内无渣;所述连铸的中间包使用碳化稻壳覆盖剂进行保温。本发明精炼采取cas法,并进行顶吹氩气。一方面避免lf电极加热造成的渣金反应自上而下生成casi类夹杂进入钢水,另一方面,此方法的渣金接触界面较小,从而最大限度减少casi类夹杂生成;设计的cas顶吹氩气枪,后续为控制成品组分而补加合金,可保证补加合金前,隔离罩内的裸露面无渣,合金收得率高,以最大程度减少炉渣卷入钢水;因为合金在隔离罩内与钢水接触熔化、溶解,可减少与罩外炉渣接触的反应损失,且通过取消lf处理,避免lf升温造成的进入大量casi类夹杂物,弱化钢水与炉渣之间渣金反应,避免了精炼过程casi类夹杂物(cao-al2o3-sio2)的大量生成,可实现电炉工艺路线生产出高洁净度的帘线钢。且本发明提供的工艺不需要经过vd或rh真空处理,提高钢中夹杂物洁净度的同时,也可保证气体含量达标。连铸时使用碳化稻壳进行连铸保护防止处理好的钢水受到二次污染,避免与空气接触吸氮、吸氧;不使用含cao中间包覆盖剂,可避免浇铸时生成casi类夹杂物。本发明特定的制备方法有效实现降低钢中casi类夹杂物,稳定生产出洁净度高的帘线钢。

69、2、本发明提供的帘线钢的制备方法,帘线钢的制备方法具体包括以下步骤:1)将脱硫铁水和原料钢混合进行eaf电炉冶炼;2)步骤1)所述的eaf电炉冶炼结束后,进行出钢处理使钢水置于钢包中,出钢量达到1/3-1/2时,向钢包中加入硅铁、锰铁和石灰,出钢结束后加入增碳剂,然后加入帘线钢合成渣反应;3)步骤2)的反应结束后,将钢包运至cas站,通过钢包下方的气孔底吹氩气,将钢包液面炉渣吹开使钢水裸露,当钢水出现裸露面后,在钢包的上方投入顶吹氩气枪进行顶吹氩气,当钢水裸露面大于隔离罩下口直径后,放下隔离罩,隔离罩下端浸入钢水中,同时将顶吹氩气枪抬起并停止顶吹氩气,进行第一搅拌,得到cas精炼钢液,将cas精炼钢液经过软搅拌处理;4)将步骤3)cas精炼钢液经过软搅拌处理后,移除隔离罩和顶吹氩气枪,将钢包运至连铸工序,精炼钢液通过水口进入中间包,在中间包中使用碳化稻壳覆盖剂进行保温,然后开始浇铸成连铸坯,得到所述帘线钢。本发明特定的制备方法,有效实现降低钢中casi类夹杂物,稳定生产出洁净度高的帘线钢。

70、3、本发明提供的帘线钢的制备方法,步骤1)中所述脱硫铁水中的s含量≤0.0025wt%,n含量≤30ppm;所述原料钢中,n≤40ppm、cr≤0.06wt%、ni≤0.06wt%、cu≤0.06wt%、mo≤0.010wt%、sn≤0.007wt%,s≤0.008wt%,余量为fe;所述脱硫铁水占原料钢和脱硫铁水总质量的45%以上;通过选定特定的原料,可满足电炉出钢的温度、成分等要求;主原料采用经过脱硫预处理的铁水,原因之一是帘线钢精炼采用酸性渣系,不具备脱硫能力,因而电炉出钢s含量达标;原因之二是脱硫过程,铁水与空气接触,碳氧反应带出的n含量及温降造成n析出,铁水n含量会降低,避免增加真空处理脱n。采用45%以上的铁水比冶炼,目的是提高主原料中的碳含量及通过碳氧化学反应升温代替部分通电升温,以减少通电时间。同时,电炉脱碳生成co可脱除部分n元素,炉内强氧化性气氛、泡沫渣覆盖钢液可减少从空气中吸n,将电炉n含量控制在较低范围内。

71、4、本发明提供的帘线钢的制备方法,所述eaf电炉冶炼结束温度不低于1660℃,可以保证钢水在精炼cas处理时足够高的温度,以避免温度不足。eaf电炉出钢过程采取硅铁、锰铁脱氧,在精炼处理前再加入帘线钢合成渣,减少渣金接触时间。

72、5、本发明提供的帘线钢的制备方法,步骤3)中所述顶吹氩气枪上部为一个主管体,下部分为四个支管,支管与水平方向的夹角角度为15-25°;所述顶吹氩气枪进行顶吹氩气的氩气流量为20-200nl/min,顶吹氩气枪的转速为20-50转/分钟;所述隔离罩直径为钢包上口直径的1/2。本发明通过特定的限定顶吹氩气枪的结构,以及顶吹氩气的氩气流量和转速,进一步避免自上而下生成casi类夹杂进入钢水,进一步保证有效降低钢中casi类夹杂物,进一步稳定生产出洁净度高的帘线钢。

73、6、本发明提供的帘线钢的制备方法,得到cas精炼钢液,将cas精炼钢液经过软搅拌处理。经过软搅拌处理,使cas精炼钢液中的小尺寸的夹渣物和氧化物聚合上浮,进一步减少钢中casi类夹杂物,生产出洁净度高的帘线钢。

74、7、本发明提供的帘线钢,其生产出高洁净度帘线钢盘条,大尺寸casi类夹杂物(≥15μm)数量≤0.02个/mm2。

- 还没有人留言评论。精彩留言会获得点赞!