一种硼酸复合萃取剂、以及从盐湖老卤中回收硼酸、镁、锂的方法与流程

[0001]

本发明属于盐湖化工领域,盐湖老卤卤水采用梯级分离提取硼、镁、锂,制备硼酸、氢氧化镁、碱式碳酸镁和氧化镁的方法。

背景技术:

[0002]

我国盐湖众多,含有丰富的硼、镁、锂等资源。盐湖资源中钾、钠、镁、锂、硼资源最为丰富,储量大。随着我国经济的高速发展,新能源汽车的兴起,对钾、硼、镁、锂尤其是锂资源的需求急剧增长,盐湖资源的开发变得空前重要。

[0003]

在盐湖资源开发利用中,应该说盐湖的钾资源开发利用解决得比较好,技术成熟,而镁、锂等资源的开发利用刚刚实现工业化生产,尤其是锂资源提取技术还很受市场的制约。因此,在国家科技、经济和社会发展的今天,积极开展盐湖镁、锂、硼等资源的低成本综合开发利用研究、解决其关键技术难题,已成为当务之急。它不仅关系到我国西部地区经济的可持续发展,而且对于我国盐湖生态环境的改善有着十分重要的意义。

[0004]

目前盐湖卤水资源综合利用的研究均是单一资源的提取,对于多种资源联合提取报道很少。张传福提出盐析法从盐湖卤水除镁生产碳酸锂、硼酸和高纯氧化镁的方法,包括镁锂深度分离、精除镁、氯化铵回收三个工序过程,产出合格的碳酸锂和制得纯度较高的氧化镁和粗硼酸。徐徽在专利(cn 101024502a)中提出了“一种从盐湖卤水中联合提取硼、镁、锂的方法”,卤水经酸化处理制取硼酸,第一次氨法沉镁,第二次碳酸盐沉镁,二次沉镁母液再继续用盐田法或加热浓缩,第三次氢氧化钠溶液深度沉镁,碳酸钠溶液反应法制取碳酸锂;硼、镁、锂回收率分别达到87%,95%及92%以上。但酸化除硼的效率普遍不高,通常需要将酸化法与其他方法联合提取硼酸;该方法经过三次深度镁后得到富集li

+

的母液,工艺流程较大,试剂使用较多。徐徽在专利(cn 1618997a)提出“一种从盐湖卤水中联合提取镁、锂的方法”中提出以盐湖卤水为原料,采用氨和碳酸氢铵两段沉镁工艺,镁的回收率达到98%以上,锂的提取达到95%。但实际卤水中的b含量有2~3g/l前期不除掉多余的b,在后面的产品纯度总会有影响。

[0005]

目前对于卤水除硼的研究主要有酸化法、溶剂萃取法、沉淀法、分级结晶法。因为盐湖卤水具有高镁低锂比的特点,且硼的含量较少,酸化法、沉淀法的效率不高,且需要使用大量的化学试剂,故没有得到大量推广;分级结晶需利用强制蒸氨的方法使盐湖中不同的盐类在其适应的温度范围内进行逐级结晶分离,最后将含硼母液冷却,从而得到含硼的母液,冷却得到硼砂,但该方法存在对设备要求极高,能耗大等问题。

[0006]

目前应用较多的主要以萃取法为主,通过萃取法能从卤水中提出大量的硼,但现有的萃取剂的萃取率不理想,且通常需要进行多级萃取,萃取效率比较低,处理工艺复杂,药剂使用量大,工业实际应用前景不理想。

技术实现要素:

[0007]

为解决现有技术存在的问题,本发明第一目的在于,提供一种硼酸复合萃取剂,旨在改善萃取剂的萃取效率和效果。

[0008]

本发明第二目的在于,提供一种从盐湖老卤卤水中萃取硼酸的方法。

[0009]

本发明第三目的在于,提供一种盐湖老卤卤水梯级分离提取硼、镁、锂的方法,旨在实现盐湖老卤的高效利用。

[0010]

现有硼酸的萃取剂的萃取效率有限,且需要多级萃取,为此,本发明提供了一种硼酸复合萃取剂,其包括异辛醇、异戊醇和2-乙基-1,3己二醇。

[0011]

本发明创新地发现,异辛醇、异戊醇和2-乙基-1,3己二醇在硼酸的萃取方面具有出人意料的协同性,能够有效改善硼酸的单级萃取率。

[0012]

作为优选,所述的硼酸复合萃取剂中,异辛醇、异戊醇和2-乙基-1,3己二醇的重量比为0.8~1.2:0.8~1.2:0.8~1.2;进一步优选为1:1:1。研究发现,优选的比例下,有助于进一步显著提升三元成分的协同效果,可以进一步将单级萃取率提升至99%以上。

[0013]

本发明还提供了一种从盐湖老卤卤水中萃取硼酸的方法,调整盐湖老卤卤水的ph值为1-3,随后用包含所述硼酸复合萃取剂进行萃取,收集富集有硼酸的萃取相,随后再经反萃,收集反萃相,即为硼酸溶液。

[0014]

本发明研究发现,在所述三元协同的复合萃取剂的作用下,可以有效选择性地萃取盐湖老卤卤水中的硼酸,不仅可实现资源的高回收利用,还有助于后续元素的高价值回收利用。

[0015]

作为优选,所述的方法,所述的硼酸复合萃取剂在萃取前预先经稀释剂进行稀释;所述的稀释剂优选为磺化煤油。

[0016]

优选地,所述的磺化煤油的皂化度为40~60%;进一步优选为50%。

[0017]

作为优选,硼酸复合萃取剂、稀释剂为体积比为20~50:50~80;优选为40~50:50~60。可以理解为:萃取用有机相中,所述的硼酸复合萃取剂占比为20~50%;优选为40~50%。研究发现,优选比例下的单级萃取效果优异,特别是在优选的条件下,萃取率可出人意料地高达99%以上。

[0018]

作为优选,采用一级萃取工艺,且萃取过程的o/a为1:1-1:4;优选为1:1~2。o/a为萃取过程的有机相以及水相体积比,所述的有机相的体积为所述的硼酸复合萃取剂+稀释剂的体积,所述的水相为待萃取的盐湖老卤卤水。本发明人研究发现,在优选的比例下,可以进一步发挥复合萃取剂的协同性,有助于进一步出人意料地提升萃取率。

[0019]

本发明方法中,采用水或碱液进行反萃处理。

[0020]

作为优选,反萃过程采用的碱液为碱金属氢氧化物水溶液,所述的碱液的ph优选为7-9。

[0021]

作为优选,反萃过程中,o/a为1:1

--

2:1。所述的o/a为反萃过程的有机相、水相的体积比,所述的o为萃取得到的萃取有机相;所述的a为反萃的碱液的体积。

[0022]

本发明还提供了一种盐湖老卤卤水梯级分离提取硼、镁、锂的方法,包括以下步骤:

[0023]

步骤(1):采用所述从盐湖老卤卤水中萃取硼酸的方法对盐湖老卤卤水进行萃取、反萃处理,得到硼酸以及萃取萃余液;

[0024]

步骤(2):对步骤(1)的萃取萃余液进行沉镁处理,回收得到镁沉淀,和富集有锂的沉淀母液;

[0025]

步骤(3):从步骤(2)的沉淀母液中回收得到锂。

[0026]

本发明所述的方法,通过所述的复合萃取剂的使用,可以高效地分离出卤水中的硼酸,有利于后续回收高质量的镁和锂。

[0027]

作为优选,所述的方法,步骤(2)中,所述的沉镁处理包括用于获得氢氧化镁的一级沉淀、以及用于回收得到碱式碳酸镁的二级沉淀。

[0028]

作为优选,一级沉淀过程为:向萃取萃余中添加氨水,进行一级沉淀反应,控制反应过程的ph为8~9,温度为70-90℃;时间为1-6h,随后经过滤,得到沉淀母液a和mg(oh)2。

[0029]

作为优选,二级沉淀过程为:向沉淀母液a中加入碳酸氢铵,控制体系的ph为7~9;碳酸氢铵的用量为将镁完全转化理论量的1.2~1.5;进行二级沉淀反应,随后经过滤,得到沉淀母液和碱式碳酸镁。

[0030]

作为优选,所述的方法,向沉淀母液中添加碳酸钠,进行沉锂反应,固液分离得到碳酸锂。

[0031]

进一步优选的方法,预先将沉淀母液进行蒸发浓缩处理,浓缩至li的浓度浓缩达到20-30g/l时,固液分离得到nh4cl晶体和结晶母液,向结晶母液中添加碳酸钠,进行沉淀反应,得到碳酸锂。

[0032]

本发明优选的盐湖老卤卤水梯级分离提取硼、镁、锂的方法,包括以下步骤:

[0033]

(1)b(硼酸)的萃取;将盐湖老卤卤水用盐酸酸化调节ph值为1~3,然后采用混合醇类萃取剂(异辛醇、异戊醇、2-乙基-1,3己二醇质量比为1:1:1的混合醇)萃取,50%磺化煤油作为稀释剂,控制o/a为1:1~1:4,经过一级萃取b,

[0034]

采用水或者0.1mol/l naoh溶液反萃得到h3bo3,经过浓缩结晶得到h3bo3产品。

[0035]

(2)mg(oh)2的沉淀;将除b后的卤水,用氨水沉淀,控制反应温度为70-90℃,反应ph控制8~9,反应时间1-6h,经过滤、洗涤得到mg(oh)2产品;

[0036]

(3)碱式碳酸镁的沉淀;一段沉镁母液中加入氨水与碳酸氢铵,二段沉镁反应,ph值为7.0-9.0,碳酸氢铵用量为理论量的1.2-1.5倍,控制反应温度60-90℃反应时间1-4h,然后过滤、洗涤得到碱式碳酸镁产品;

[0037]

(4)高纯碳酸锂的制备:二段沉镁后的滤液中主要含有nh

4+

、li

+

、cl-;将滤液进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20~30g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3。

[0038]

本发明的目的在于提供一种盐湖老卤梯级分离提取硼、镁、锂,制备硼酸、氢氧化镁和碱式碳酸镁的新方法,该方法充分利用了盐湖卤水中的资源,操作简单,实用性强,制备的硼酸、碱式碳酸镁、碳酸锂产纯度高,硼、镁、锂回收率高。

[0039]

有益效果

[0040]

1、本发明创新地提供了包含异辛醇、异戊醇和2-乙基-1,3己二醇的三元复合萃取剂,并创新地发现,所述的三元成分在硼酸萃取过程中存在出人意料地协同性,可以实现单级萃取下的硼酸高回收率萃取;

[0041]

2、本发明所述的复合萃取剂,对盐湖卤水的单级萃取率可高达99%以上,显著优于现有的萃取剂;

[0042]

3、通过所述的复合萃取剂的使用,进一步配合所述的沉镁和沉锂工艺,可以实现盐湖卤水的高价值回收。

附图说明

[0043]

图1本发明的工艺流程图;

[0044]

图2和图3是实施例1获得的氢氧化镁的xrd图和sem图;

[0045]

图4是实施例1获得的碱式碳酸镁xrd图;

具体实施方式

[0046]

下面结合实施例对本申请的技术方案进行详细说明:

[0047]

盐湖卤水中主要元素组成(g/l):mg 111.5,b 2.70,li 3.02

[0048]

以下案例,所采用的磺化煤油稀释剂,除特别生命外,其皂化度均为50%.

[0049]

根据工业氢氧化镁的化工行业标准hg/t 3607-2007可知,工业氢氧化镁可分为三类:

[0050]ⅰ类:主要用作阻燃剂的原料,[mg(oh)2]质量分数/%≥97.5;

[0051]ⅱ类:主要用作氧化镁和镁盐生产的原料;[mg(oh)2]质量分数/%≥93

[0052]ⅲ类:主要用于烟道脱硫,废水处理,农用肥料和土壤改良剂等;[mg(oh)2]质量分数/%≥92。

[0053]

所以本发明工艺所产的mg(oh)2的纯度要求符合行业ⅰ类标准。

[0054]

实施例1

[0055]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用20%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(质量比为1:1:1)萃取,80%磺化煤油作为稀释剂,控制o/a为1:1,经过一级萃取b,b的萃取率达到92.01%,采用0.1mol/l naoh溶液反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0056]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为93.6%;

[0057]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理论量的1.5倍,控制反应温度60℃,反应时间1h,然后过滤、洗涤得到碱式碳酸镁产品;

[0058]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3,将li2co3重结晶一次,得到电池级li2co3。li的总回收率为95%。

[0059]

实施例2

[0060]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用30%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(1:1:1)萃取,70%磺化煤油作为稀释剂,控制o/a为1:1,经过一级萃取b,b的萃取率达到98.177%,采用0.1mol/lnaoh溶液反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0061]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为93.6%;

[0062]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理

论量的1.5倍,控制反应温度60℃,反应时间1h然后过滤、洗涤得到碱式碳酸镁产品;

[0063]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3,将li2co3重结晶一次,得到电池级li2co3。li的总回收率为95%。

[0064]

实施例3

[0065]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用40%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(质量比为1:1:1))萃取,60%磺化煤油作为稀释剂,控制o/a为1:1,经过一级萃取b,b的萃取率达到99%,采用0.1mol/lnaoh溶液反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0066]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为93.6%;

[0067]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理论量的1.5倍,控制反应温度60℃,反应时间1h然后过滤、洗涤得到碱式碳酸镁产品;

[0068]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3,将li2co3重结晶一次,得到电池级li2co3。li的总回收率为95%。

[0069]

实施例4

[0070]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用50%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(质量比为1:1:1))萃取,50%磺化煤油作为稀释剂,控制o/a为1:1,经过一级萃取b,b的萃取率达到99.12%,采用0.1mol/lnaoh溶液反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0071]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为93.6%;

[0072]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理论量的1.5倍,控制反应温度60℃,反应时间1h然后过滤、洗涤得到碱式碳酸镁产品;

[0073]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3,将li2co3重结晶一次,得到电池级li2co3。li的总回收率为95%。

[0074]

实施例5

[0075]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用50%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(1:1:1))萃取,50%磺化煤油作为稀释剂,控制o/a为1:2,经过一级萃取b,b的萃取率达到97.88%,采用0.1mol/lnaoh溶液反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0076]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为93.6%;

[0077]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理论量的1.5倍,控制反应温度60℃,反应时间1h然后过滤、洗涤得到碱式碳酸镁产品;

[0078]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3,将

li2co3重结晶一次,得到电池级li2co3。li的总回收率为95%。

[0079]

实施例6

[0080]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用50%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(质量比1:1:1))萃取,50%磺化煤油作为稀释剂,控制o/a为1:3,经过一级萃取b,b的萃取率达到95.89%,采用0.1mol/lnaoh溶液反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0081]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为93.6%;

[0082]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理论量的1.5倍,控制反应温度60℃,反应时间1h然后过滤、洗涤得到碱式碳酸镁产品;

[0083]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3,将li2co3重结晶一次,得到电池级li2co3。li的总回收率为95%。

[0084]

实施例7

[0085]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用50%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(质量比为1:1:1))萃取,50%磺化煤油作为稀释剂,控制o/a为1:4,经过一级萃取b,b的萃取率达到93.26%,采用0.1mol/lnaoh溶液反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0086]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为93.6%;

[0087]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理论量的1.5倍,控制反应温度60℃,反应时间1h然后过滤、洗涤得到碱式碳酸镁产品;

[0088]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3,将li2co3重结晶一次,得到电池级li2co3。li的总回收率为95%。

[0089]

对比例1

[0090]

和实施例4相比,区别仅在于,采用异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇替换所述的三元混合醇。

[0091]

(1)将盐湖老卤卤水用盐酸酸化调节ph值为1.25,然后采用50%的混合醇(异辛醇、异戊醇、2-乙基-1,3己二醇的混合醇(质量比为1:0:1))萃取,50%磺化煤油作为稀释剂,控制o/a为1:1,经过一级萃取b,b的萃取率达到82.54%,采用水反萃,o/a为1:1,得到h3bo3,经过浓缩结晶得到h3bo3产品;

[0092]

(2)将除b后的卤水,用氨水沉淀,控制反应温度为70℃,反应ph控制8.0,反应时间2h,经过滤、洗涤得到mg(oh)2产品,mg的回收率为85~90%;

[0093]

(3)将一段沉镁母液中加入氨水与碳酸氢铵,调节ph控制9.0,碳酸氢铵用量为理论量的1.5倍,控制反应温度60℃,反应时间1h然后过滤、洗涤得到碱式碳酸镁产品;

[0094]

(4)将二段沉镁后的母液,主要含有nh

4+

、li

+

、cl-;进行蒸发浓缩处理,析出nh4cl晶体,当li的浓度浓缩达到20g/l时,加入na2co3进行沉淀处理,得到纯度较高的li2co3。li的总回收率为95%。

[0095]

对比例2

[0096]

和实施例4相比,区别仅在于,采用异辛醇单一物质替换所述的三元混合醇。

[0097]

通过icp-oes检测结果,发现最优的萃取条件是:萃取剂为50%的异辛醇,稀释剂50%的磺化煤油,o/a=1:1的萃取效果最好优;取200ml卤水,经过一级萃取,b的萃取率达到74.86%。

[0098]

实施例8

[0099]

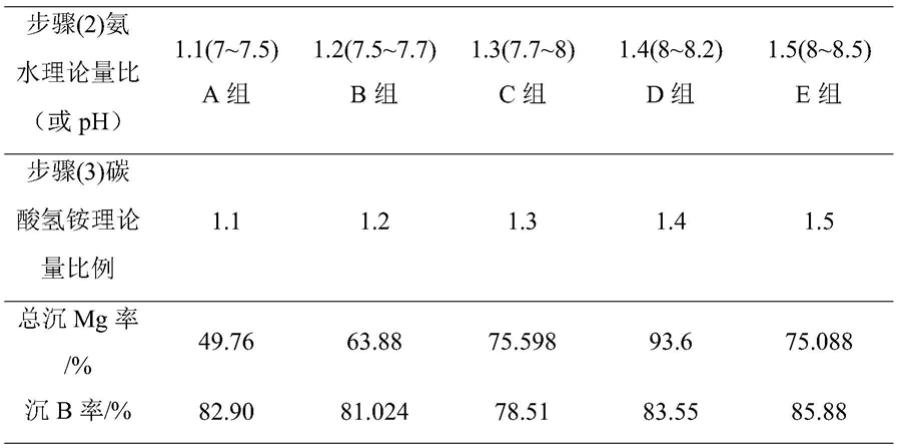

和实施例1相比,区别在于,调整步骤(2)氨水的用量以及步骤(3)的碳酸氢铵的理论量,测定二段镁沉淀的总收率以及其中的b的沉淀率(结果见表1),测定回收的镁沉淀以及产品的b的残留量(结果见表2所示,(表1中,d组纯度数据))

[0100]

表1不同氨水浓度的沉mg、沉b率

[0101][0102]

总沉mg率指步骤(2)和(3)总沉镁量。所述的沉b率指沉镁过程中萃取余液中b的沉淀率。

[0103]

表2mg(oh)2、碱式碳酸镁、mgo中的b含量

[0104][0105]

综上,本发明技术方案,能够有效实现卤水中硼、镁和锂的高效、高纯度、高收率地回收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1