一种碳量子点及其制备方法与应用与流程

[0001]

本发明涉及碳纳米材料科学领域,特别涉及一种可重复利用碳布涂片制备碳量子点的碳量子点制备方法。

背景技术:

[0002]

目前碳点的制备方法主要分为两大类,自下而上法和自上而下法,自下而上法是通过将小分子碳源聚合成碳量子点,主要分为微波法,模板法、水热法等,其中微波法制备的碳量子点分离纯化较困难,模板法的使用需将模板分离,水热法更是不利于工业化量产。自上而下法是指将大分子碳源刻蚀成小分子碳量子点,主要包括电弧放电法、化学氧化法,电化学氧化法等,其中电弧放电法具有杂质多产率低的缺点,化学氧化法会产生大量废酸,污染环境,而电化学氧化法产率较高,粒径可调控,目前电化学氧化主要使用的工业石墨棒、炭黑等作为电极,这些电极原料都是无掺杂的纯碳材料,所制备的碳量子点也都是无掺杂的碳量子点,这就带来了实际应用一定的局限性,无法制备杂元素修饰钝化的碳量子点。

技术实现要素:

[0003]

针对现有技术的不足,本发明的目的在于提供一种碳量子点的制备方法,该方法利用以碳布为基底复合碳材料制备的电极作为阳极电解氧化剥离制备碳量子点,既适用于无掺杂碳量子点的制备又适用于掺杂碳量子点的制备。

[0004]

本发明提供了一种碳量子点的制备方法,其中,该方法包括:

[0005]

1)将碳材料复合到碳布上制备得到电极;所述碳材料包括无掺杂碳和掺杂碳;

[0006]

2)以上述电极作为阳极在电解液中进行电解,制备得到碳量子点;所述碳量子点分布于电解后的电解液中。

[0007]

在上述方法中,所述碳材可以为掺杂碳和无掺杂碳中的一种或两种以上的组合,掺杂碳可以为掺杂一种元素的碳,也可以为掺杂多种元素(两种以上元素)的碳。所述无掺杂碳可以是无掺杂多孔碳、天然石墨等碳材料;所述掺杂碳可以是掺杂多孔碳、掺杂石墨等碳材料。

[0008]

在上述方法中,优选地,所述碳材料包括无掺杂碳、氮掺杂碳和铁氮掺杂碳中的至少一种;更优选地,所述碳材料包括石墨烯、无掺杂多孔碳、氮掺杂石墨烯、氮掺杂多孔碳、铁氮掺杂多孔碳中的至少一种;进一步优选地,所述碳材料包括使用氧化石墨烯和还原剂制备的石墨烯,使用碳源以及模板剂制备而成的无掺杂多孔碳,使用氧化石墨烯、还原剂以及氮源制备的氮掺杂石墨烯(还原剂与氮源可以为同一物质也可以为不同物质,例如尿素既可以作为氮源又可以作为还原剂),使用碳源、氮源以及模板剂制备的氮掺杂多孔碳(碳源与氮源可以为同一物质也可以为不同物质,例如1,10菲啰啉既可以作为碳源又可以作为氮源),使用碳源、氮源、铁源、模板剂制备的铁氮掺杂多孔碳中的至少一种(碳源与氮源可以为同一物质也可以为不同物质,例如1,10菲啰啉既可以作为碳源又可以作为氮源);最优选地,所述碳材料包括使用氧化石墨烯和水合肼制备的石墨烯,使用三苯甲烷和氧化镁模

板剂煅烧制备而成的无掺杂多孔碳,使用氧化石墨烯和尿素等制备的氮掺杂石墨烯,使用1,10菲啰啉以及氧化镁模板煅烧制备而成的氮掺杂多孔碳,使用1,10菲啰啉煅烧加三氯化铁以及氧化镁模板煅烧生成的铁氮掺杂的多孔碳中的至少一种。

[0009]

在上述方法中,优选地,所述碳材料包括掺杂碳中的一种或两种以上的组合;更优选的,所述碳材料包括氮掺杂碳和铁氮掺杂碳中的至少一种;进一步优选地,所述碳材料包括氮掺杂石墨烯、氮掺杂多孔碳、铁氮掺杂多孔碳中的至少一种;例如,所述碳材料可以包括使用氧化石墨烯、还原剂以及氮源制备的氮掺杂石墨烯(还原剂与氮源可为同一物质也可以为不同物质,例如尿素既可作为氮源又可作为还原剂),使用碳源、氮源、模板剂制备的氮掺杂多孔碳(碳源与氮源可为同一物质也可为不同物质,例如1,10菲啰啉既可作为碳源又可作为氮源),使用碳源、氮源、铁源、模板剂制备的铁氮掺杂多孔碳中的至少一种(碳源与氮源可为同一物质也可为不同物质,例如1,10菲啰啉既可作为碳源又可作为氮源);再例如,所述碳材料可以包括使用氧化石墨烯和尿素等制备的氮掺杂石墨烯;使用1,10菲啰啉以及氧化镁模板煅烧制备而成的氮掺杂多孔碳,使用1,10菲啰啉煅烧加三氯化铁以及氧化镁模板煅烧生成的铁氮掺杂的多孔碳中的至少一种。

[0010]

在上述方法中,优选地,所述将碳材料复合到碳布上采用涂布法实现,具体按照以下步骤进行:a、将碳材料与粘结剂分散到溶剂中,形成分散浆料;b、将分散浆料涂敷于碳布上,然后干燥,制备得到电极。在步骤a中,将碳材料与粘结剂分散到溶剂中优选通过包含下述步骤的方法实现:将碳材料、粘结剂加入溶剂中进行研磨(研磨的时间优选不少于5min),从而将碳材料与粘结剂分散到溶剂中;所述干燥的温度优选为80-100℃;所述干燥的时间优选为5-16h。

[0011]

在上述方法中,优选地,将碳材料复合到碳布上所使用的溶剂包括乙醇、水(例如纯水)中的至少一种;更优选地,所述溶剂为乙醇。

[0012]

在上述方法中,优选地,将碳材料复合到碳布上所使用的粘结剂包括聚四氟乙烯(ptfe)粘结剂、全氟磺酸-聚四氟乙烯共聚物(nafion)粘结剂、酚醛树脂、聚偏氟乙烯(pvdf)中的至少一种。更优选地,粘结剂包括聚四氟乙烯(ptfe)粘结剂、全氟磺酸-聚四氟乙烯共聚物(nafion)粘结剂中的至少一种。

[0013]

在上述方法中,可以通过控制粘结剂的用量实现对于制备得到的碳量子点的粒径的调控。优选地,所述碳材料与所述粘结剂的用量比为9.5mg:0.5μl-5mg:5μl;更优选为3mg:1μl-19mg:1μl;进一步优选为4mg:1μl-9mg:1μl;最优选为17mg:3μl。

[0014]

在上述方法中,优选地,每平方厘米碳布涂覆的碳材料为2-10mg。

[0015]

在上述方法中,优选地,所述电解所使用的对电极包括石墨棒、铂片电极、铂丝电极中的至少一种;更优选为石墨棒。

[0016]

在上述方法中,优选地,所述电解液包含氢氧化钠乙醇水溶液、氨水、纯水(即去离子水)中的至少一种;更优选为氢氧化钠乙醇水溶液;其中,在氢氧化钠乙醇水溶液中,氢氧化钠的浓度优选为0.005-0.1mol/l;在氢氧化钠乙醇水溶液中,乙醇与水的体积比例优选为3:1至5:1;配制氢氧化钠乙醇水溶液所使用的水优选为纯水;纯水的电阻率优选为在24℃下18.25mω/cm。

[0017]

在上述方法中,优选地,电解过程中使用碱性电解液以及耐碱性能优越的粘结剂,例如使用氢氧化钠乙醇水溶液作为电解液,使用ptfe作为粘结剂(粘结剂ptfe耐碱性优异,

在碱性电解液中的粘结效果更优异)。更有利于步骤1)制备得到的电极在进行步骤2)的电解时保持稳定的状态例如使粘结更加牢固、更不易松散,能在更长时间内保持较高的导电率等。

[0018]

在上述方法中,优选地,在步骤2)中,所述电解所使用的电压为2-10v。通过控制电压可以实现制备得到的碳量子点的粒径的调控,随电压增大碳量子点粒径增大。

[0019]

在上述方法中,优选地,在步骤2)中,电解所使用的电源为直流电源。

[0020]

在上述方法中,优选地,步骤2)进一步包括:将电解后的电解液进行碳量子点的提纯步骤。

[0021]

在上述方法中,优选地,上述提纯的步骤包括:将电解后的电解液进行过滤去除固体颗粒物、透析。其中,所述过滤可使用微孔滤膜进行,但不限于此,所述微孔滤膜优选使用0.22μm的微孔滤膜;所述透析可使用透析袋进行,但不限于此,所述透析袋优选为截留分子量为3500da的透析袋;所述透析时间可以为12-48h,但不限于此。过滤可以有效去除粘结剂以及大颗粒碳碎片,透析可以除去电解液中的离子,这样制得的碳量子点不仅更加纯净无杂质,而且粒径更加均匀。

[0022]

在上述方法中,优选地,上述提纯的步骤包括中和电解后的电解液中的ph值、去除电解液中含有的有机组分的步骤。在一具体实施方式中,除去电解液中的氢氧化钠电解质使得ph值呈中性、去除电解液中含有的有机组分。

[0023]

在上述方法中,优选地,上述提纯的步骤包括将电解后的电解液进行过滤去除固体颗粒物、透析、中和电解后的电解液中的ph值、去除电解液中含有的有机组分的步骤。在一具体实施方式中,将电解后的电解液使用微孔滤膜(例如0.22μm的微孔滤膜)过滤除去电解液中的固体颗粒物、使用透析袋(例如截留分子量为3500da的透析袋)透析、进行除碱纯化、干燥(例如冷冻干燥)、除乙醇纯化,得到所述碳量子点(通常得到的碳量子点为黄色固体粉末)。提纯后的碳量子点特别是经过干燥后制得的碳量子点,更有利于长期保存,使用时可以直接使用也可以直接溶于纯水及其他极性溶液中使用。

[0024]

在一具体实施方式中,本发明所提供的碳量子点的制备方法可以按照以下具体步骤进行:

[0025]

(1)电极的制备:将10-50mg掺杂多孔碳混合0.5-50μl粘结剂分散于适量溶剂中,得到分散浆料;其中,掺杂多孔碳的质量(mg):粘结剂的体积(μl)为19mg:1μl至1mg:1μl,将分散浆料涂覆于2cm

×

2cm的碳布上,在80-100℃下干燥5-16h得到电极;所述掺杂多孔碳包括氮掺杂多孔碳和铁氮掺杂多孔碳中的至少一种;

[0026]

(2)掺杂碳量子点的制备:将制得的电极作为阳极,将石墨棒作为对电极,以100ml浓度为0.005-0.1mol/l的naoh乙醇水(乙醇与水的比例为在3:1至5:1)溶液为电解液,接通直流电源,调整电压为2-10v,电解8-36h,得到含有掺杂碳量子点的电解液;

[0027]

(3)掺杂碳量子点的提纯:使用0.22μm的微孔滤膜过滤除去电解液中的颗粒物,使用截留分子量为3500da的透析袋透析16-48h,除碱纯化,然后再将除碱纯化后溶液冷冻干燥,除乙醇纯化,得到所述掺杂碳量子点(通常氮掺杂碳量子点为黄色固体粉末)。

[0028]

本发明提供的碳量子点的制备方法,使用将碳材料涂布于碳布上制得的电极片作为阳极,在电解液中进行电解制备得到氮掺杂碳量子点。该方法通过简单的一步剥离过程即可实现碳量子点的制备;并且,通过将碳材料涂布于碳布上制成阳极进行电解,实现了电

解氧化剥离碳材料制备小分子碳量子点的目的。

[0029]

本发明提供的碳量子点的制备方法使用粘结剂混合碳材料涂覆碳布制作的电极,具备粘结牢固,不易松散,能在较长时间内保持较高的导电率的特性,而且粘结剂以及大颗粒碳碎片容易被去除,在一优选实施方式中可以通过0.22μm的微孔滤膜过滤直接去除,利用本发明的制备方法制得的碳量子点更易实现纯净无杂质以及粒径均匀。同时利用本发明提供的方法制备碳量子,使得制备出来的氮掺杂碳量子点具有优异的亲水性能,使用时可以直接使用或直接溶于纯水及其他极性溶液中使用。

[0030]

本发明还提供了通过上述碳量子点的制备方法制备得到的碳量子点。

[0031]

根据本发明的具体实施方案,优选地,上述碳量子点为氮掺杂碳量子点。制备该氮掺杂碳量子点所采用的碳材料优选包括1,10菲啰啉煅烧加氧化镁模板制备而成的氮掺杂多孔碳。

[0032]

根据本发明的具体实施方案,优选地,上述碳量子点为铁氮掺杂碳量子点。制备该铁氮掺杂碳量子点所采用的碳材料优选包括1,10菲啰啉煅烧加三氯化铁以及氧化镁模板煅烧生成的铁氮掺杂的多孔碳。

[0033]

本发明还提供上述碳量子点在铁离子检测中的应用,其中所述碳量子点为氮掺杂碳量子点。

[0034]

在上述碳量子点在铁离子检测中的应用中,优选地,所述检测的线性检测范围为0μmol/l-1000μmol/l;

[0035]

在上述碳量子点在铁离子检测中的应用中,优选地,所述检测的检测限为0.8μmol/l。

[0036]

本发明还提供上述碳量子点在铜离子检测中的应用,所述碳量子点为铁氮掺杂碳量子点。

[0037]

在上述碳量子点在铜离子检测中的应用中,优选地,所述检测的线性检测范围为0μmol/l-500μmol/l;

[0038]

在上述碳量子点在铜离子检测中的应用中,优选地,所述检测的检测限为0.8μmol/l。

[0039]

本发明提供的碳量子点的制备方法将碳材料复合到碳布上(在一具体实施方式中将碳材料与粘结剂混合涂覆于碳布上)作为电极,自上而下制备碳量子点。与现有技术相比,本发明提供的技术方案具有以下优势:

[0040]

1)本发明提供的碳量子点的制备方法利用碳布作为导电集流基底,不仅能够提高电解效率即导电性能更好,还能够提供一定的支撑骨架(即提供更大的强度)和更大的接触面积,使得复合于其上的碳材料能够充分电解剥离成碳量子点,从而提高了产率,在具体实施例中电解的产率最高达25.1%;另外就电极本身而言,相比于其他电极的制作方法如压片法,填塞法,使用碳材料复合到碳布上制备的电极更适用于碳量子点的制备,压片电极易松散,填塞法接触面积小,这些电极制作方法制备的电极应用于碳量子点的制备导电效率低,产率也低。

[0041]

2)本发明提供的碳量子点的制备方法,制备过程更简单,并且作为基底的碳布可重复利用,继续进行电极的制备应用于下一次的碳量子点的制备,一方面显著降低制备成本,另一方面有助于产率的提升,具有较高的经济效益。

[0042]

3)本发明提供的碳量子点的制备方法具有较广的适用性,既可以适用于无掺杂碳量子点的制备,也可以适用于掺杂碳量子点的制备,且既可以适用于一种元素掺杂的碳量子点的制备也可以适用于多种元素掺杂的碳量子点的制备,为电解制备不同元素掺杂多孔碳得到相应掺杂碳量子提供了新的路线。

[0043]

4)本发明提供的碳量子点的制备方法,电解过程在碳材料表面引入了极性官能团,使得制备出来的氮掺杂碳量子点具有优异的亲水性能,使用时可以直接使用或直接溶于纯水及其他极性溶液中使用。

[0044]

5)本发明提供的氮掺杂碳量子点可以很好的用于铁离子检测,对铁离子有很好的选择性,以及灵敏的响应、较大线性检测范围(在一具体实施例中可达0μmol/l-1000μmol/l)和优异的检测限(在一具体实施例中可达0.8μmol/l);本发明提供的铁氮掺杂碳量子点可以很好的用于铜离子离子检测,对铜离子有很好的选择性,以及灵敏的响应、较大线性检测范围(在一具体实施例中可达1μmol/l-500μmol/l)和优异的检测限(在一具体实施例中可达0.8μmol/l);

[0045]

6)本发明提供的碳量子点的制备方法,绿色环保,过程简单,适宜批量化生产。

附图说明

[0046]

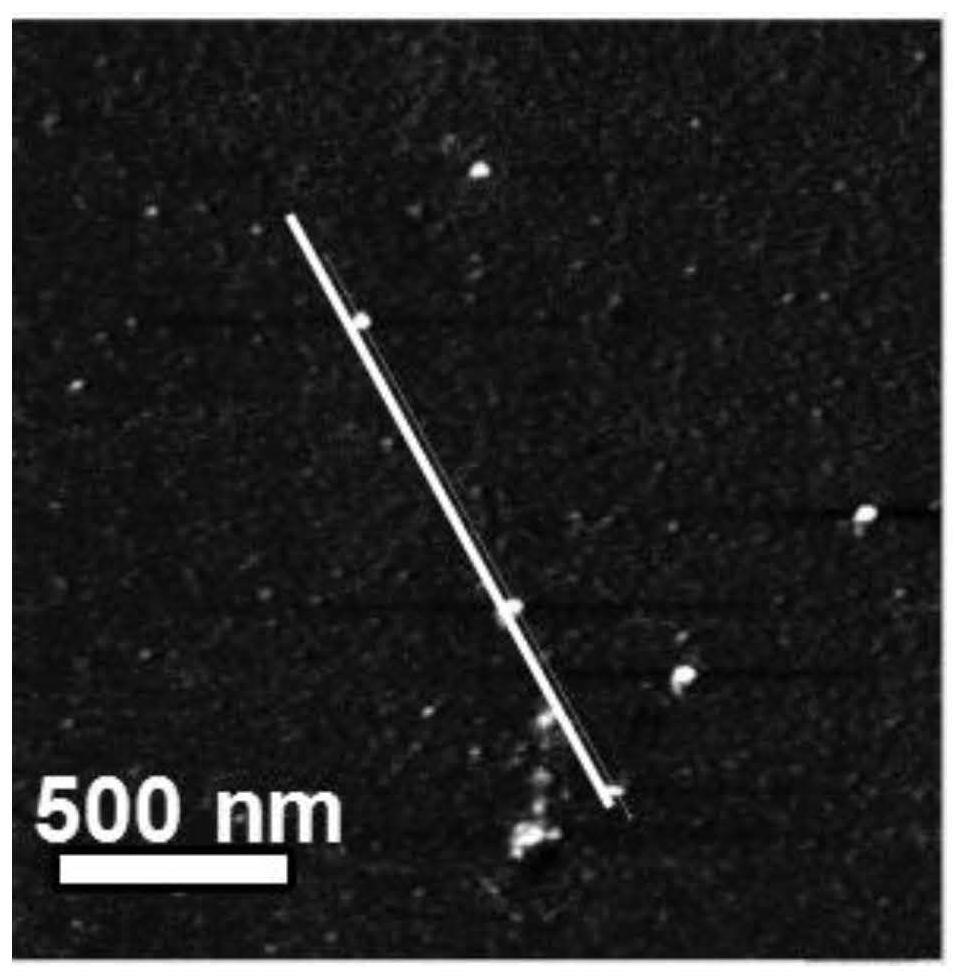

图1a、图1b、图1c分别为实施例1提供的氮掺杂碳量子点的原子力显微镜afm表征图、局部厚度统计图(图1a中白色线条所划过的范围)、粒径分布直方图。

[0047]

图2为实施例1提供的氮掺杂碳量子点的荧光图。

[0048]

图3为对比例1提供的电解液荧光图。

[0049]

图4为实施例1提供的氮掺杂碳量子点的荧光淬灭图。

[0050]

图5为实施例1提供的氮掺杂碳量子点的铁离子检测图。

[0051]

图6a、图6b、图6c分别为实施例2提供的铁氮掺杂碳量子点的原子力显微镜afm表征图、局部厚度统计图(图6a中白色线条所划过的范围)、粒径分布直方图。

[0052]

图7为实施例2提供的铁氮掺杂碳量子点的荧光图。

[0053]

图8为实施例2提供的铁氮掺杂碳量子点的荧光淬灭图。

[0054]

图9为实施例2提供的铁氮掺杂碳量子点的铜离子检测图。

[0055]

图10为实施例1氮掺杂碳量子点和原料氮掺杂多孔碳的xps(x射线光电子能谱)分析对比图。

[0056]

图11a、图11b、图11c分别为实施例4提供的氮掺杂碳量子点(3v电压)的原子力显微镜afm表征图、局部厚度统计图(图11a中白色线条所划过的范围)、粒径分布直方图。

[0057]

图12为实施例4提供的氮掺杂碳量子点(3v电压)的荧光图。

[0058]

图13a、图13b、图13c分别为实施例5提供的氮掺杂碳量子点(7v电压)的原子力显微镜afm表征图、局部厚度统计图(图13a中白色线条所划过的范围)、粒径分布直方图。

[0059]

图14为实施例5提供的氮掺杂碳量子点(7v电压)的荧光图。

[0060]

图15a、图15b、图15c分别为实施例6提供的氮掺杂碳量子点的原子力显微镜afm表征图、局部厚度统计图(图15a中白色线条所划过的范围)、粒径分布直方图。

[0061]

图16为实施例6提供的氮掺杂碳量子点的荧光图。

[0062]

图17a、图17b、图17c分别为实施例7提供的氮掺杂碳量子点的原子力显微镜afm表

征图、局部厚度统计图(图17a中白色线条所划过的范围)、粒径分布直方图。

[0063]

图18为实施例7提供的氮掺杂碳量子点的荧光图。

[0064]

图19a、图19b、图19c分别为实施例3提供的非掺杂碳量子点的原子力显微镜afm表征图、局部厚度统计图(图19a中白色线条所划过的范围)、粒径分布直方图。

[0065]

图20为实施例3提供的非掺杂碳量子点的荧光图。

具体实施方式

[0066]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0067]

本发明涉及的原子力显微镜afm测试及粒径检测、fl测试(即荧光测试)、荧光淬灭测试、铁离子检测、铜离子检测均通过下述方法进行:

[0068]

1、原子力显微镜afm测试及粒径检测

[0069]

实验采用德国bruker公司生产的bruker multimode 8型原子力学显微镜。将待测样品稀释到ppm级后,滴在云母片表面后,待自然风干后测试,观察碳量子点的形貌,粒径大小,分布均匀度等信息并进行局部范围的厚度统计,粒径分析通过nanoscope analysis对afm图像进行厚度统计分析,并得到粒径分布直方图。

[0070]

2、fl测试(即荧光光谱测试)

[0071]

荧光光谱用于分析表征碳量子点的荧光性能,将待测样品溶于纯水(该纯水在24℃下18.25mω/cm)中调配到合适的浓度100μg/ml制成样本,取1ml样本加入比色皿,从310nm开始每隔10nm选取一个激发波长进行荧光发射光谱测试,一直测到样品无荧光发射为止,从而找出最大发射波长以及最佳激发波长。

[0072]

3、荧光淬灭测试

[0073]

通过测量荧光强度的变化来探索碳量子点在纯水中对各种金属离子的选择性,具体过程为:

[0074]

(1)在冷冻干燥得到的碳量子点粉末中加入去离子水,配置成100μg/ml的碳量子点水溶液;

[0075]

(2)分别配制离子浓度为1mmol/l的fe

3+

水溶液、pb

2+

水溶液、co

2+

水溶液、zn

2+

水溶液、ca

2+

水溶液、ba

2+

水溶液、ni

2+

水溶液、cu

2+

水溶液、k

+

水溶液、mg

2+

水溶液、na

+

水溶液;

[0076]

(3)依次取步骤(2)制备得到的各金属离子水溶液0.6ml分别与0.4ml步骤(1)制备得到的碳量子点水溶液混合,并在360nm的激发波长下记录其荧光发射强度,标记为f,同时将0.6ml去离子水与0.4ml步骤(1)制备得到的碳量子点水溶液混合作为空白样,同样在360nm的激发波长下记录其荧光发射强度,标记为f0,将f/f0对应金属离子种类作柱状图分析。

[0077]

4、铁离子检测

[0078]

(1)在室温下,将400μl浓度为100μg/ml的碳量子点的水溶液加入到2ml水溶液中得到混合溶液a;向混合溶液a中加入400μl一定浓度的铁离子水溶液得到混合溶液b;将得到的混合溶液b振荡数分钟以确保混合充分,然后静置5分钟以达到稳定的荧光强度;取1ml步骤静置后的混合溶液b加入荧光比色皿中并在360nm的激发波长下记录其荧光发射强度,标记为f;

[0079]

(2)重复步骤(1)的操作,在该步骤中改变步骤(1)中加入的铁离子水溶液的浓度;

[0080]

(3)重复步骤(1),在该步骤中将铁离子水溶液换为去离子水作为空白样,测得的荧光发射强度,标记为f0;

[0081]

(4)将步骤(1)、步骤(2)中测得的f分别除以步骤(3)测得的f0,记为f/f0;将f/f0与其对应fe

3+

浓度(该浓度即为步骤(1)、步骤(2)中加入的铁离子水溶液中铁离子的浓度)进行线性拟合。

[0082]

上述步骤(1)-(4)重复三次,绘制f/f0与其对应fe

2+

浓度的关系图,计算标准偏差并在f/f0与其对应fe

2+

浓度的关系图中将标准偏差绘制为误差线(即给出f/f0与其对应fe

2+

浓度的关系图中每个数据点的误差棒)。

[0083]

5、铜离子检测

[0084]

(1)在室温下,将400μl浓度为100μg/ml的碳量子点的水溶液加入到2ml水溶液中得到混合溶液a;向混合溶液a中加入400μl一定浓度的铜离子水溶液得到混合溶液b;将得到的混合溶液b振荡数分钟以确保混合充分,然后静置5分钟以达到稳定的荧光强度;取1ml步骤静置后的混合溶液b加入荧光比色皿中并在360nm的激发波长下记录其荧光发射强度,标记为f;

[0085]

(2)重复步骤(1)的操作,在该步骤中改变步骤(1)中加入的铜离子水溶液的浓度;

[0086]

(3)重复步骤(1),在该步骤中将铜离子水溶液换为去离子水作为空白样,测得的荧光发射强度,标记为f0;

[0087]

(4)将步骤(1)、步骤(2)中测得的f分别除以步骤(3)测得的f0,记为f/f0;将f/f0与其对应cu

2+

浓度(该浓度即为步骤(1)、步骤(2)中加入的铜离子水溶液中铜离子的浓度)进行线性拟合。

[0088]

上述步骤(1)-(4)重复三次,绘制f/f0与其对应cu

2+

浓度的关系图,计算标准偏差并在f/f0与其对应cu

2+

浓度的关系图中将标准偏差绘制为误差线(即给出f/f0与其对应cu

2+

浓度的关系图中每个数据点的误差棒)。

[0089]

实施例1

[0090]

本实施例提供一种氮掺杂碳量子点的制备方法,其中,该方法包括:

[0091]

1)称取25.5mg的掺氮多孔碳,混合4.5μl的ptfe粘结剂,加入研钵中,加入_2ml乙醇,研磨直至形成均匀分散的分散浆料,然后直接涂覆于2cm

×

2cm的碳布上,80℃干燥12h,得到电极;

[0092]

2)以步骤1)得到的电极作为阳极,以石墨棒作为对电极,以氢氧化钠乙醇水溶液(其由30mgnaoh、35ml乙醇与8ml去离子水配制得到,其中,去离子水在24℃下的电阻率为18.25mω/cm)作为电解液,接通直流电源,调整电压为5v,电解36h后,得到含有氮掺杂碳量子点的电解液;

[0093]

3)使用0.22μm的微孔滤膜过滤除去电解液中的黑色颗粒物,并使用截留分子量为3500da的透析袋透析48h除naoh,40℃旋蒸除去乙醇,然后冷冻干燥得到所述氮掺杂碳量子点。

[0094]

其中,所述掺氮多孔碳的制备方法为:1.5mmol的1,10-菲啰啉以及1g的mgo模板剂溶解于100ml乙醇中搅拌12h,旋蒸除去乙醇溶剂得到固体粉末;将得到的黑色固体在800℃下(升温速度为10℃/min)氩气氛围中煅烧2h到的黑色固体粉末;将得到的黑色固体粉末分

散于100ml浓度为1mol/l的稀盐酸中,常温搅拌30min除去mgo模板剂、然后干燥6h得到氮掺杂多孔碳。

[0095]

实施例2

[0096]

本实施例提供一种铁氮掺杂碳量子点的制备方法,其中,该方法与实施例1的区别仅在于,所用碳材料为铁氮掺杂多孔碳(而非掺氮多孔碳),其他均与实施例1的制备方法相同。

[0097]

其中,所述铁氮掺杂多孔碳的制备方法为:将0.5mmol的fecl3·

6h2o、1.5mmol的1,10-菲啰啉以及1g的mgo模板剂溶解于100ml乙醇中搅拌12h,旋蒸除去乙醇溶剂得到固体粉末;将得到的黑色固体在800℃下(升温速度为10℃/min)氩气氛围中煅烧2h到的黑色固体粉末;将得到的黑色固体粉末分散于100ml浓度为1mol/l的稀盐酸中,80℃搅拌2h除去表面生成的不稳定铁颗粒、然后干燥6h得到铁氮掺杂多孔碳。

[0098]

实施例3

[0099]

本实施例提供一种碳量子点的制备方法,其中,该方法与实施例1区别仅在于,所用碳材料为无掺杂多孔碳(而非掺氮多孔碳),其他均与实施例1的制备方法相同。

[0100]

其中,所述无掺杂多孔碳的制备方法为:将1.5mmol的三苯甲烷以及1g的mgo模板剂溶解于100ml乙醇中搅拌12h,旋蒸除去乙醇溶剂得到固体粉末;将得到的固体粉末在800℃下(升温速度为10℃/min)氩气氛围中煅烧2h到的黑色固体粉末;将得到的黑色固体粉末分散于100ml浓度为1mol/l的稀盐酸中,常温搅拌30min除去mgo模板剂、然后干燥6h得到无掺杂多孔碳。

[0101]

实施例4

[0102]

本实施例提供一种氮掺杂碳量子点的制备方法,其中,该方法与实施例1区别仅在于,在步骤2)中,调整电压为3v而非5v,其他均与实施例1的制备方法相同。

[0103]

实施例5

[0104]

本实施例提供一种氮掺杂碳量子点的制备方法,其中,该方法与实施例1区别仅在于,在步骤2)中,调整电压为7v而非5v,其他均与实施例1的制备方法相同。

[0105]

实施例6

[0106]

本实施例提供一种氮掺杂碳量子点的制备方法,其中,该方法与实施例1区别仅在于,在步骤1)中称取24mg(而非25.5mg)的掺氮多孔碳,混合6μl(而非4.5μl)的ptfe粘结剂(4mg:1μl),其他均与实施例1的制备方法相同。

[0107]

实施例7

[0108]

本实施例提供一种氮掺杂碳量子点的制备方法,其中,该方法与实施例1区别仅在于,在步骤1)中称取27mg(而非25.5mg)的掺氮多孔碳,混合3μl(而非4.5μl)的ptfe粘结剂(9mg:1μl),其他均与实施例1的制备方法相同。

[0109]

对比例1

[0110]

1)将4.5μl的ptfe粘结剂,加入研钵中,加入2ml乙醇,研磨直至形成均匀分散的分散浆料,然后直接涂覆于2cm

×

2cm的碳布上,80℃干燥12h,得到电极;

[0111]

2)以步骤1)得到的电极作为阳极,以石墨棒作为对电极,以氢氧化钠乙醇水溶液(其由30mgnaoh、35ml乙醇与8ml去离子水配制得到,其中,去离子水在24℃下的电阻率为18.25mω/cm)作为电解液,接通直流电源,调整电压为5v,电解36h后,得到电解液;

[0112]

3)使用0.22μm的微孔滤膜过滤除去电解液中的黑色颗粒物,并使用截留分子量为3500da的透析袋透析48h除naoh,40℃旋蒸除去乙醇,得到所述对比样溶液,将上述对比样溶液,进行荧光光谱测试,验证是否有碳点产生。

[0113]

实验例1

[0114]

对实施例1、实施例4-实施例7制备得到的氮掺杂碳量子点分别进行原子力显微镜afm测试及粒径检测、荧光光谱测试。

[0115]

实施例1原子力显微镜afm测试及粒径检测结果如图1a、图1b、图1c所示,荧光光谱测试结果如图2所示。实施例4原子力显微镜afm测试及粒径检测结果如图11a、图11b、图11c所示,荧光光谱测试结果如图12所示。实施例5原子力显微镜afm测试及粒径检测结果如图13a、图13b、图13c所示,荧光光谱测试结果如图14所示。实施例6原子力显微镜afm测试及粒径检测结果如图15a、图15b、图15c所示,荧光光谱测试结果如图16所示。实施例7原子力显微镜afm测试及粒径检测结果如图17a、图17b、图17c所示,荧光光谱测试结果如图18所示。

[0116]

对对比例1制备的产物进行荧光光谱测试。荧光光谱测试结果如图3所示。

[0117]

由图1a-图1c结合图2可知实施例1制备得到的产物为具有明显荧光效果的氮掺杂碳量子点,并且氮掺杂碳量子点的荧光最大发射峰在444nm左右,与之前报道的氮掺杂碳量子点荧光性质相符。同样的由图11a-图11c结合图12可知实施例4制备得到的产物为具有明显荧光效果的氮掺杂碳量子点;同样的由图13a-图13c结合图14可知实施例5制备得到的产物为具有明显荧光效果的氮掺杂碳量子点;同样的由图15a-图15c结合图16可知实施例6制备得到的产物为具有明显荧光效果的氮掺杂碳量子点;同样的由图17a-图17c结合图18可知实施例7制备得到的产物为具有明显荧光效果的氮掺杂碳量子点。

[0118]

由图3可以看出,纯碳布电解所得电解液的荧光表征图,可以发现碳量子点的荧光峰,表明无荧光碳量子点生成。说明涂覆后的电极电解得到的电解液里的荧光碳量子点基本都是由涂覆的氮掺杂多孔碳电解剥离而来。

[0119]

实验例2

[0120]

对实施例2制备得到的铁氮掺杂碳量子点分别进行原子力显微镜afm测试及粒径检测、荧光光谱测试。

[0121]

原子力显微镜afm测试及粒径检测结果如图6a、图6b、图6c所示,荧光光谱测试结果如图7所示。由图6a-图6c结合图7可知实施例2制备得到的产物为具有明显荧光效果的铁氮掺杂碳量子点,并且铁氮掺杂碳量子点的荧光最大发射峰在460nm左右。由此可知使用本发明提供的碳量子点制备得到的碳量子点为具有明显荧光效果的碳量子低点。

[0122]

实验例3

[0123]

对实施例3制备得到的碳量子点分别进行原子力显微镜afm测试及粒径检测、荧光光谱测试。

[0124]

原子力显微镜afm测试及粒径检测结果如图19a、图19b、图19c所示,荧光光谱测试结果如图20所示。由图19a-图19c结合图20可知实施例3制备得到的产物为具有明显荧光效果的碳量子点,并且碳量子点的荧光最大发射峰在465nm左右。由此可知使用本发明提供的碳量子点制备得到的碳量子点为具有明显荧光效果的碳量子低点。由实验例1-实验例3可以看出本申请提供的碳量子点的制备方法可以适用于多种碳量子点的制备,无论是掺杂(如实验例1-实验例2)还是无掺杂(如实验例3)的碳量子的制备,无论是掺杂一种元素(如

实验例1)还是掺杂多种元素(如实验例2)的碳量子的制备。

[0125]

实验例4

[0126]

测试电解时的电压对制备得到的碳量子点的粒径的影响。

[0127]

对比实施例1、实施例5、实施例6制备得到的氮掺杂碳量子点的粒径即对比图1a-图1c、图11a-图11c、图13a-图13c可知,氮掺杂碳量子点的平均粒径由1.2nm(电压为3v)变化至3.1nm(电压为5v),最后变为7.1nm(电压为7v),由此可知随电压增大氮掺杂碳量子点粒径增大。

[0128]

本实验例研究了2-10v内不同直流电压条件电解制备氮掺杂碳量子点,发现碳量子点平均粒径随电压的增大而相应增大,因此可以通过调控电压来制备得到相应粒径的碳量子点。

[0129]

实验例5

[0130]

测试不同粘结剂含量对制备得到的碳量子点的粒径的影响。

[0131]

对比实施例1、实施例6、实施例7制备得到的氮掺杂碳量子点的粒径即对比图1a-图1c、图15a-图15c、图17a-图17c可知,粘结剂含量对制备的氮掺杂碳量子点粒径有影响,其中氮掺杂多孔碳与ptfe粘结剂比例9mg:1μl(平均粒径为16.8nm)、17mg:3μl(平均粒径3.1nm)、4mg:1μl(平均粒径6.5nm),造成这种变化可能的原因是,比例为9mg:1μl时,粘结剂含量较少,粘结不够牢固,随着电解大颗粒易掉落,电解刻蚀不充分,当比例为4mg:1μl时,粘结剂含量较高,由于粘结剂本身不导电,影响电极整体导电性,导致电流损耗大,电解出的颗粒较大,电解不够深入。所以探究出的17mg:3μl比例较佳,电解出的颗粒粒径最小。

[0132]

本实验例研究了不同粘结剂含量对制备碳量子点的粒径的影响,发现粒径是受粘结剂含量的影响,因此可以通过不同粘结剂含量调控其粒径。

[0133]

实验例6

[0134]

实施例1制备出的氮掺杂碳量子点,经使用参比法,选用硫酸奎宁(qy=54%)作为标准参比物,在360nm激发波长下标定氮掺杂碳量子点的荧光量子产率为10.44%。

[0135]

荧光量子产率选用硫酸奎宁(qy=54%)作为标准参比物,将硫酸奎宁分散在0.1mol/l的h2so4溶液中制成参比物样本(参比样本中硫酸奎宁的浓度需要满足参比样本初始吸光度在0.1以下),将待测样品(实施例1制备的氮掺杂碳量子点n-cqds)分散到去离子水(该去离子水在24℃下的电阻率为18.25mω/cm)中制成待测样本(待测样本中待测样品的浓度需要满足待测样本初始吸光度在0.1以下),然后测定参比样本中参比物以及待测样本中待测样品的紫外可见吸收光谱,在360nm的激发波长下扫描两种物质的荧光发射峰并积分求出峰面积。其求解方程如下:

[0136][0137]

其中,φ表示荧光量子产率(qy),k是有发射峰面积和吸光度构成的拟合直线斜率,η表示折射率,“x”指样品,“st”指硫酸奎宁。对于这些都采用水为溶剂的溶液,η

x

/η

st

=1,方程简化为:

[0138][0139]

实验例7

[0140]

对实施例1制备得到的氮掺杂碳量子点进行荧光淬灭测试、铁离子测试。

[0141]

氮掺杂碳量子点对铁离子的选择性荧光淬灭测试结果如图4所示,铁离子测试结果如图5所示,其中f和f0分别是在存在和不存在金属离子的情况下获得的铁氮掺杂碳量子点的荧光强度。由图4-图5可知,该掺氮碳点可以很好的用于铁离子检测,对铁离子有很好的选择性,以及灵敏的响应、较大线性检测范围(0-1000μmol/l)和优异的检测限0.8μmol/l。

[0142]

检测限的计算:通过下式计算铁离子的检测限(lod)

[0143][0144]

其中σ为f/f0值的标准偏差(即1.12

×

10-4

),k为f/f0与铁离子浓度线性关系斜率即铁离子检测线性范围中线性线的斜率即图5中的斜率(不包括负号)(即为4.21

×

10-4

)。

[0145]

实验例8

[0146]

对实施例2制备得到的铁氮掺杂碳量子点进行荧光淬灭测试、铜离子测试。

[0147]

荧光淬灭测试结果如图8所示,铁离子测试结果如图9所示,其中f和f0分别是在存在和不存在金属离子的情况下获得的铁氮掺杂碳量子点的荧光强度。由图8-图9可知,该掺氮碳点可以很好的用于铜离子检测,对铜离子有很好的选择性,以及灵敏的响应、较大线性检测范围(0-500μmol/l)和优异的检测限0.8μmol/l。

[0148]

检测限的计算,通过下式计算铜离子的检测限(lod)

[0149][0150]

其中σ为f/f0值的标准偏差(即8.2

×

10-5

),k为f/f0与铜离子浓度线性关系斜率即铜离子检测线性范围中线性线的斜率即图9中的斜率(即为3.06

×

10-4

)。

[0151]

实验例9

[0152]

测试实施例1-实施例7制备得到的制备得到的碳量子点的粒径分布情况。

[0153]

由对图1c、图6c、图11c、图13c、图15c、图17c可知,各实施例制备得到的碳量子点的粒径分布范围较窄,说明其粒径均匀。以实施例1制备的碳量子点为例,其粒径分布范围在2.0nm-3.6nm,主要集中在2.8nm-3.4nm之间,平均粒径为3.1nm。

[0154]

实验例10

[0155]

测试实施例1制备得到的掺氮碳量子点以及预料掺氮多孔碳的xps谱图。结果如图10所示。

[0156]

根据图10掺氮碳量子点和原料掺氮多孔碳的xps谱图显示,电解得到的掺氮碳量子点相比之前的原料,氧峰极大增强,表明在电解过程引入大量含氧官能团,这种含氧极性官能团使得制备出来的氮掺杂碳量子点具有优异的亲水性能。

[0157]

综上所述,使用本申请提供的碳量子点的制备方法制备得到的电极片用于电解制备碳量子点,操作简单,电解效率高,基底可重复回收利用,碳量子点产率高,易于规模化生产,成本低,粒径可调控,绿色纯净无杂质,易溶于水等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1