一种轻质高强陶粒的制备方法及制得的轻质高强陶粒和用途与流程

[0001]

本发明属于固体废弃物资源化利用技术领域,具体涉及一种轻质高强陶粒的制备方法及制得的轻质高强陶粒和用途。

背景技术:

[0002]

石煤储量丰富,广泛分布在我国20余个省区,是我国特有的一种重要钒矿资源,但石煤中的钒品位低,因而提钒后会产生大量的尾渣(150~200吨尾渣/吨五氧化二钒,百万吨尾渣/年)。采用酸浸工艺进行石煤提钒后得到的酸浸渣需加石灰中和,该工艺产出的石煤提钒尾渣中含有较高含量的硫酸钙,采取现行的堆存处置方式,不仅造成资源浪费、占用大量土地,还存在环境隐患,因此,亟需开发有效的无害化和资源化利用方法。

[0003]

传统陶粒生产大多以粘土、页岩为主要原料采用高温烧结而成,消耗了大量的自然资源,破坏了耕地和生态环境,不符合可持续发展的原则。利用工业固废作为原料来生产陶粒可实现工业固废的减量化、资源化和无害化。

[0004]

cn106396634b公开了一种轻质高强粉煤灰陶粒的制备方法,所述方法以粉煤灰、造孔剂、助熔剂、结合剂和增强剂等制备轻质高强粉煤灰陶粒,但其所制备陶粒平均吸水率均高于20%,吸水率较高。cn103539480a公开了一种高强煤矸石陶粒的制备方法,所述方法以自燃煤矸石和煤泥为主要原料,再加入粉煤灰、发泡剂和助剂等制备高强煤矸石陶粒,筒压强度可达到8.28mpa,对应堆积密度为1096kg/m3,堆密度仍然较高。cn104261802b公开了一种污泥粉煤灰高强陶粒及其制备方法,所述方法以污泥和粉煤灰为主要原料,加入添加剂制备粉煤灰高强陶粒,所得陶粒堆积密度为500-650kg/m3,筒压强度为3-6.3mpa,筒压强度仍然较低。cn102617097b公开了一种以石煤提钒尾矿为主要原料的免烧陶粒及其制备方法,所述方法以石煤提钒尾渣和固体碱激发剂为主要原料,再加入粉煤灰、水泥、生石灰等制备免烧陶粒,所得免烧陶粒吸水率为6.81~7.62%,抗压强度为3.05~3.62mpa,抗压强度仍然较低。

[0005]

建筑材料用轻集料是陶粒的最主要应用领域。作为建筑轻集料使用时,若陶粒产品中硫化物和硫酸盐含量高,会对钢筋和混凝土造成侵蚀,从而影响建筑结构强度。硫化物和硫酸盐含量还会降低陶粒的耐久性。因此,作为轻集料使用的陶粒,除要求堆积密度低、吸水率低、具有一定强度外,对硫化物和硫酸盐含量也有严格限制。《gb/t 17431.1-2010轻集料及其试验方法第1部分:轻集料》中明确限定陶粒的硫化物和硫酸盐含量(以so3计)不高于1.0%。

[0006]

然而,目前以含有硫酸钙的石煤酸浸提钒尾渣烧制陶粒的报道较少,现有技术无法以含硫酸钙的石煤酸浸提钒尾渣为主要原料制备出堆积密度低、吸水率低、强度高、硫化物和硫酸盐含量低的轻质高强陶粒。

技术实现要素:

[0007]

针对现有技术的不足,本发明的目的在于提供一种轻质高强陶粒的制备方法及制

得的轻质高强陶粒和用途。本发明以含硫酸钙的石煤酸浸提钒尾渣和赤泥为原料,添加粉煤灰或铝灰等废弃物作为辅料,经过本发明的制备方法,控制原辅料配比和焙烧过程,制备出具有堆积密度低、筒压强度高、吸水率低、硫化物及硫酸盐含量低的轻质高强陶粒,实现多种工业废料的无害化和资源化。

[0008]

本发明所述轻质高强陶粒是指堆积密度为500~1000kg/m3;筒压强度为5~20mpa;在相应的密度等级下对应的筒压强度符合《gb/t 17431.1-2010轻集料及其试验方法第1部分:轻集料》中5.3“轻粗集料的筒压强度与强度标号”表4规定的陶粒。

[0009]

为达此目的,本发明采用以下技术方案:

[0010]

本发明的目的之一在于提供一种轻质高强陶粒的制备方法,所述方法包括如下步骤:

[0011]

(1)将石煤酸浸提钒尾渣、赤泥和除赤泥外的含铝辅料混合,得到混合材料;

[0012]

(2)将步骤(1)所述混合材料进行造粒,焙烧,得到轻质高强陶粒。

[0013]

本发明中以工业废料石煤酸浸提钒尾渣作为硅源生产陶粒,并且创造性的利用石煤酸浸提钒尾渣含硫酸钙的特点,将硫酸钙作为产气成分加以利用,有利于获得含有微孔的陶粒,达到轻质的要求;同时,本申请中赤泥作为原料既可以提供一定量的硅铝,又具有助熔作用,除赤泥外的含铝辅料的添加不仅可以进一步增加助熔作用,而且还可以有效的提高陶粒的强度,使得到陶粒的强度满足使用要求。本发明中石煤酸浸提钒尾渣、赤泥和除赤泥外的含铝辅料相互配合,使得到的陶粒具有轻质高强的特性。

[0014]

本发明在制备过程中,根据选择的原料的特性对于后续制备过程的工艺进行优化,本申请通过调控陶粒的烧结、烧胀过程以及硫酸钙的高温转化过程(产气),使得石煤酸浸提钒尾渣中硫酸钙分解,大部分硫进入气相,同时碱金属反应生成不溶性物质,实现赤泥和除赤泥外的含铝辅料中碱金属的固定,进而有利于得到表面具有坚硬釉质层、内部具有大量封闭性微孔的轻质高强陶粒。

[0015]

优选地,所述除赤泥外的含铝辅料包括粉煤灰和/或铝灰。

[0016]

本发明中除赤泥外的含铝辅料优选为粉煤灰和/或铝灰,粉煤灰和铝灰可以单独或以一定比例配合应用于本发明中,通过与本发明中其他原料和制备过程相结合,可以得到本发明的轻质高强陶粒。

[0017]

优选地,所述粉煤灰中sio2的含量为30~55wt%,例如32wt%、35wt%、38wt%、40wt%、42wt%、45wt%、48wt%、50wt%或52wt%等。

[0018]

优选地,所述粉煤灰中al2o3的含量为20~50wt%,例如22wt%、25wt%、28wt%、30wt%、32wt%、35wt%、38wt%、40wt%、42wt%、45wt%或48wt%等。

[0019]

优选地,所述铝灰中al2o3的含量为20~80wt%,例如22wt%、25wt%、28wt%、30wt%、32wt%、35wt%、38wt%、40wt%、42wt%、45wt%、48wt%、50wt%、55wt%、60wt%、62wt%、65wt%、68wt%、70wt%、75wt%或78wt%等。

[0020]

优选地,步骤(1)所述混合为研磨混合。

[0021]

优选地,所述混合材料中,石煤酸浸提钒尾渣的含量为50~80wt%,例如55wt%、58wt%、60wt%、65wt%、68wt%、70wt%、72wt%、75wt%或78wt%等。

[0022]

本发明所述石煤酸浸提钒尾渣的含量小于50wt%,所得陶粒堆积密度和吸水率均不满足《gb/t 17431.1-2010轻集料及其试验方法第1部分:轻集料》对高强轻集料的性能要

求;所述石煤酸浸提钒尾渣的含量大于80wt%,所得陶粒堆积密度、吸水率和筒压强度均不满足《gb/t 17431.1-2010轻集料及其试验方法第1部分:轻集料》对高强轻集料的性能要求。

[0023]

优选地,所述混合材料中,赤泥的含量为10~30wt%,例如12wt%、15wt%、16wt%、18wt%、20wt%、22wt%、25wt%、26wt%或28wt%等。

[0024]

优选地,所述混合材料中,粉煤灰的含量为0~30wt%,铝灰的含量为0~20wt%,所述混合材料中粉煤灰和铝灰的含量不同时为0wt%。所述粉煤灰的含量为0~30wt%,例如1wt%、2wt%、5wt%、8wt%、10wt%、12wt%、15wt%、16wt%、18wt%、20wt%、22wt%、25wt%或28wt%等;所述铝灰的含量为0~20wt%,例如1wt%、2wt%、5wt%、8wt%、10wt%、12wt%、15wt%、16wt%或18wt%等。

[0025]

优选地,所述混合材料的粒度小于等于80目,优选为80~300目,例如80目、100目、120目、140目、160目、180目、200目、240目或260目等。

[0026]

本发明中原料的粒度影响陶粒烧结过程,进而影响陶粒性能,发明综合考虑陶粒性能和生产成本,确定了合适的粒度范围。

[0027]

优选地,步骤(2)所述焙烧为两段焙烧,包括:以第一升温速率升至第一温度,然后以第二升温速率升至第二温度。

[0028]

本发明通过调节两段焙烧的升温速率、保温温度和时间,可调节硫酸钙的分解、碱金属的反应和料球的烧结与烧胀。

[0029]

优选地,所述第一升温速率为5~25℃/min,例如6℃/min、8℃/min、10℃/min、12℃/min、15℃/min、18℃/min、20℃/min、22℃/min或24℃/min等。

[0030]

本发明所述第一升温速率过小,产气成分损失较多,不利于陶粒后期膨胀;所述第一升温速率过大,料球容易炸裂。

[0031]

优选地,所述第一温度≤550℃,优选为250~550℃,例如260℃、280℃、300℃、320℃、350℃、380℃、400℃、420℃、450℃、480℃、500℃或520℃等。

[0032]

本发明所述第一温度过小,不能有效脱除原料中自由水及结合水;所述第一温度过大,原料中产气成分损失较多,不利于陶粒后期膨胀。

[0033]

优选地,所述第一温度下的保温时间为1~45min,例如2min、5min、8min、10min、15min、20min、25min、30min、35min、40min或42min等。

[0034]

优选地,所述第二升温速率为5~20℃/min,例如6℃/min、8℃/min、10℃/min、12℃/min、15℃/min、16℃/min或18℃/min等。

[0035]

本发明所述第二升温速率过小,气体过多释放,不利于料球膨胀;所述第二升温速率过大,气体急剧释放,料球容易发生炸裂。

[0036]

优选地,所述第二温度≥1050℃,优选为1050~1400℃,例如1060℃、1080℃、1100℃、1120℃、1150℃、1180℃、1200℃、1250℃、1300℃或1350℃等。

[0037]

本发明所述第二温度过小,料球烧结程度过低,堆积密度和吸水率过大;所述第二温度过大,料球容易发生过烧,料球之间熔化粘连。

[0038]

优选地,所述第二温度下的保温时间为1~45min,例如2min、5min、8min、10min、15min、20min、25min、30min、35min、40min或42min等。

[0039]

优选地,所述焙烧后还包括冷却的过程。

[0040]

优选地,所述冷却为随炉冷却至室温。

[0041]

本发明采用随炉冷却至室温后出炉的降温制度,避免迅速降温时陶粒内部和表面产生的温度收缩应力导致其表面出现微细裂缝,从而提高陶粒强度。

[0042]

优选地,步骤(1)所述石煤酸浸提钒尾渣中,sio2的含量为50~80wt%,例如52wt%、55wt%、58wt%、60wt%、62wt%、65wt%、68wt%、70wt%、72wt%、75wt%或78wt%等。

[0043]

优选地,步骤(1)所述石煤酸浸提钒尾渣中,al2o3含量为2~15wt%,例如3wt%、5wt%、6wt%、8wt%、10wt%、12wt%、13wt%或14wt%等。

[0044]

优选地,步骤(1)所述石煤酸浸提钒尾渣中,硫酸钙含量为5~30wt%,例如6wt%、8wt%、10wt%、12wt%、15wt%、18wt%、20wt%、22wt%、25wt%或28wt%等。

[0045]

优选地,步骤(1)所述石煤酸浸提钒尾渣中,碳含量为5~30wt%,例如6wt%、8wt%、10wt%、12wt%、15wt%、18wt%、20wt%、22wt%、25wt%或28wt%等。

[0046]

优选地,步骤(1)所述赤泥中,al2o3的含量≥5wt%,优选为5~30wt%,例如6wt%、8wt%、9wt%、10wt%、12wt%、14wt%、15wt%、16wt%、18wt%、20wt%、22wt%、25wt%、28wt%或30wt%等。

[0047]

优选地,步骤(1)所述赤泥中,fe2o3、cao、mgo、k2o和na2o的总含量为30~65wt%,例如32wt%、35wt%、38wt%、40wt%、42wt%、45wt%、48wt%、50wt%、52wt%、55wt%、58wt%、60wt%或62wt%等。

[0048]

优选地,步骤(2)所述造粒过程包括:将混合材料、水和粘结剂混合,使用造粒设备进行造粒,得到生料球。

[0049]

优选地,所述粘结剂包括羟丙基甲基纤维素、聚乙烯醇、硅酸钠、可溶性淀粉、黄原胶和田菁粉中的任意一种或至少两种的组合。

[0050]

本发明通过添加合适比例和种类的粘结剂,改善原料粘结性,提高成球率,同时提高生料球强度。本发明所选取的粘结剂能有效粘结石煤酸浸提钒尾渣、赤泥和除赤泥外的含铝辅料,形成料球,所选有机粘结剂在焙烧过程中发生分解,有利于陶粒堆积密度的降低;无机粘结剂可起到助熔作用。

[0051]

优选地,所述造粒过程中,粘结剂的加入量为生料球质量的0.01~3wt%,例如0.02wt%、0.05wt%、0.1wt%、0.2wt%、0.5wt%、0.8wt%、1wt%、1.2wt%、1.5wt%、1.6wt%、1.8wt%、2wt%、2.2wt%、2.5wt%、2.6wt%或2.8wt%等。

[0052]

本发明所述粘结剂的含量过小,料球不易成型,且生料球强度过低,转移过程中容易发生破碎;所述粘结剂的含量过大,混合料粘度过大,不利于料球成型,且生料球之间容易粘连。

[0053]

优选地,所述造粒设备为圆盘造粒机或圆锅造粒机。

[0054]

本发明所述造粒过程的设备不限于圆盘造粒机或圆锅造粒机,本领域技术人员可以根据实际需要对造粒的设备进行选择。在使用圆盘或者圆锅造粒机造粒时,先放入粉状原料后喷水,形成球核,然后再加入粉状原料,再喷水,直到料球直径达到一定程度出料;使用挤出造粒类机器,是将原料和水混合均匀,再进行造粒。

[0055]

本发明可通过调节倾角和圆盘(圆锅)转速控制陶粒生料球粒径,从而满足不同使用场合对陶粒粒径大小要求。

[0056]

优选地,所述生料球的直径为5~25mm。例如5mm、8mm、10mm、12mm、15mm、18mm、20mm或22mm等。

[0057]

优选地,所述造粒过程中,水的加入量为生料球质量的10~35wt%,例如12wt%、15wt%、16wt%、18wt%、20wt%、22wt%、25wt%、28wt%、30wt%或32wt%等。

[0058]

优选地,所述造粒过程中,还包括在混合材料、水和粘结剂的混合过程中加入造孔剂。

[0059]

优选地,所述造粒过程中,造孔剂的加入量≤生料球质量的15wt%,优选为1~15wt%,例如1wt%、2wt%、5wt%、8wt%、10wt%、12wt%或14wt%等。

[0060]

优选地,所述造孔剂包括碳材料、碳酸盐、有机质和有机钠盐中的任意一种或至少两种的组合。

[0061]

本发明通过添加造孔剂,进一步实现陶粒轻质化,部分造孔剂还可以同时起到调节硫酸钙分解的作用,不仅更有利于陶粒轻质化,还可以降低陶粒产品中的硫含量。所述造孔剂的含量过小,料球不能有效膨胀,所得陶粒堆积密度过高;所述造孔剂的含量过大,所得陶粒筒压强度过低。

[0062]

优选地,所述碳材料包括焦炭、活性炭、碳粉和煤粉中的任意一种或至少两种的组合。

[0063]

优选地,所述碳酸盐包括碳酸钠、碳酸钾、碳酸钙和碳酸镁中的任意一种或至少两种的组合。

[0064]

优选地,所述有机质包括秸秆、稻壳和木屑中的任意一种或至少两种的组合。

[0065]

优选地,所述有机钠盐包括六偏磷酸钠和/或十二烷基苯磺酸钠。

[0066]

优选地,所述造粒之后,焙烧之前,还包括将造粒得到的生料球进行干燥的过程。

[0067]

优选地,所述干燥的温度为85~115℃,例如86℃、88℃、90℃、92℃、95℃、98℃、100℃、105℃、110℃或112℃等。

[0068]

本发明中,生料球经充分干燥,降低生料球含水率,避免直接焙烧造成生料球破裂。

[0069]

优选地,所述干燥的时间为1~4h,例如1.2h、1.5h、1.8h、2h、2.2h、2.5h、2.8h、3h、3.2h、3.5h或3.8h等。

[0070]

作为优选技术方案,本发明所述一种轻质高强陶粒的制备方法包括如下步骤:

[0071]

(1)混料:将50~80wt%的石煤酸浸提钒尾渣、10~30wt%的赤泥、0~30wt%的粉煤灰和0~20wt%的铝灰研磨混合,所述粉煤灰和铝灰的含量不同时为0wt%,得到粒度为80~300目的混合材料;

[0072]

(2)造粒:将步骤(1)所述混合材料与水、粘结剂和造孔剂混合,使用造粒设备进行造粒,得到生料球,所述粘结剂的加入量为生料球质量的0.01~3wt%,水的加入量为生料球质量的10~35wt%,造孔剂的加入量为生料球质量的1~15wt%;

[0073]

(3)干燥:将造粒得到的生料球进行85~115℃干燥1~4h,得到干料球;

[0074]

(4)焙烧:将所述干料球以5~25℃/min的升温速率升至250~550℃,保温1~45min,然后以5~20℃/min的升温速率升至1050~1400℃,保温1~45min;

[0075]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0076]

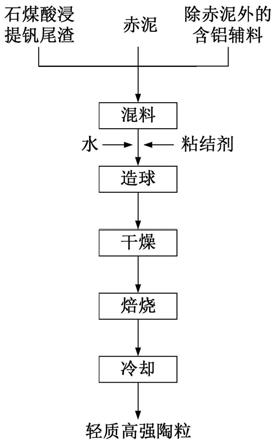

图1是本发明制备轻质高强陶粒的工艺流程示意图,由图中可以看出,通过混料、

造粒、干燥、焙烧和冷却后,可以得到轻质高强陶粒。

[0077]

本发明的目的之二在于提供一种轻质高强陶粒,所述轻质高强陶粒通过目的之一所述的制备方法得到。

[0078]

优选地,所述轻质高强陶粒的堆积密度为500~1000kg/m3,例如520kg/m3、550kg/m3、580kg/m3、600kg/m3、650kg/m3、700kg/m3、750kg/m3、800kg/m3、850kg/m3、900kg/m3或950kg/m3等。

[0079]

优选地,所述轻质高强陶粒1h吸水率为0.5~10%,例如1%、2%、3%、4%、5%、6%、7%、8%或9%等。

[0080]

优选地,所述轻质高强陶粒筒压强度为5~20mpa,例如6mpa、8mpa、9mpa、10mpa、12mpa、15mpa、16mpa或18mpa等。

[0081]

优选地,所述轻质高强陶粒中,硫化物和硫酸盐的总含量低于1wt%,例如0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%或0.9wt%等。

[0082]

本发明的目的之三在于提供一种如目的之二所述轻质高强陶粒的用途,所述轻质高强陶粒用于建筑材料、石油、化工和环保领域中的任意一种或至少两种的组合,优选为混凝土轻骨料、污水处理滤料和石油压裂支撑剂中的任意一种或至少两种的组合。

[0083]

与现有技术相比,本发明具有如下有益效果:

[0084]

(1)本发明实现了工业废料的无害化和资源化处理,节约了自然资源,降低了生产成本。

[0085]

(2)本发明中以工业废料石煤酸浸提钒尾渣作为硅源生产陶粒,并且创造性的利用石煤酸浸提钒尾渣含硫酸钙的特点,将硫酸钙作为产气成分加以利用,有利于获得含有微孔的陶粒,达到轻质的要求;同时,本申请中赤泥作为原料既可以提供一定量的硅铝,又具有助熔作用,除赤泥外的含铝辅料的添加不仅可以进一步增加助熔作用,而且还可以有效的提高陶粒的强度,使得到陶粒的强度满足使用要求。本发明中石煤酸浸提钒尾渣、赤泥和除赤泥外的含铝辅料相互配合,使得到的陶粒具有轻质高强的特性。

[0086]

(3)本申请在制备过程中,根据所选原料的特性对于后续制备过程的工艺进行优化,本申请通过调控陶粒的烧结、烧胀过程以及硫酸钙的高温转化过程(产气),使得石煤酸浸提钒尾渣中硫酸钙分解,大部分硫进入气相,同时碱金属反应生成不溶性物质,实现赤泥和除赤泥外的含铝辅料中碱金属的固定,进而有利于得到表面具有坚硬釉质层、内部具有大量封闭性微孔的轻质高强陶粒。通过本发明的方法得到的陶粒堆积密度为500~1000kg/m3,1h吸水率为0.5~10%,筒压强度为5~20mpa。

附图说明

[0087]

图1是本发明制备轻质高强陶粒的工艺流程示意图。

具体实施方式

[0088]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0089]

实施例1

[0090]

一种轻质高强陶粒的制备方法包括如下步骤:

[0091]

本实施例中所用石煤酸浸提钒尾渣的组成(无机物均以氧化物计)如下:sio2含量为61.12wt%,al2o3含量为4.22wt%,fe2o3含量为1.93wt%,cao含量为6.62wt%,mgo含量为0.43wt%,k2o含量为1.54wt%,na2o含量为0.87wt%,so3含量为9.66wt%(so3主要以caso4的形式存在,在石煤酸浸提钒尾渣中caso4含量为15.21wt%),c含量为11.63%,其它杂质含量为1.98wt%;赤泥的组成(无机物均以氧化物计)如下:sio2含量为36.33wt%,al2o3含量为15.71wt%,fe2o3含量为30.13wt%,cao含量为10.12wt%,mgo含量为1.02wt%,k2o含量为0.73wt%,na2o含量为3.15wt%,so3含量为0.82wt%,其它杂质含量为1.99wt%;粉煤灰的sio2含量为50.08wt%,al2o3含量为41.20wt%,fe2o3含量为2.99wt%,cao含量为2.16wt%,mgo含量为0.32wt%,k2o含量为0.60wt%,na2o含量为0.02wt%,so3含量为0.45wt%,其它杂质含量为2.17wt%;铝灰的组成(无机物均以氧化物计)如下:sio2含量为8.86wt%,al2o3含量为69.72wt%,fe2o3含量为0.97wt%,cao含量为1.14wt%,mgo含量为4.89wt%,k2o含量为1.63wt%,na2o含量为9.94wt%,so3含量为0.71wt%,其它杂质含量为2.14wt%。

[0092]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为70:20:5:5研磨混合,得到粒度为100目的混合材料;

[0093]

(2)造粒:将步骤(1)所述混合材料、可溶性淀粉、水和秸秆混合,使用圆盘造粒机进行造粒,得到平均粒径为8mm的生料球,所述可溶性淀粉的加入量为生料球质量的1.0wt%,水的加入量为生料球质量的10wt%,秸秆的加入量为生料球质量的5.0wt%;

[0094]

(3)干燥:将造粒得到的生料球进行105℃干燥1h,得到干料球;

[0095]

(4)焙烧:将所述干料球以10℃/min的升温速率升至400℃,保温30min,然后以10℃/min的升温速率升至1100℃,保温20min;

[0096]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0097]

实施例2

[0098]

一种轻质高强陶粒的制备方法包括如下步骤:

[0099]

本实施例中所用石煤酸浸提钒尾渣的组成(无机物均以氧化物计)如下:sio2含量为54.31wt%,al2o3含量为10.13wt%,fe2o3含量为3.86wt%,cao含量为4.97wt%,mgo含量为1.16wt%,k2o含量为2.28wt%,na2o含量为0.58wt%,so3含量为7.51wt%(so3主要以caso4的形式存在,在石煤酸浸提钒尾渣中caso4含量为10.62wt%),c含量为13.76%,其它杂质含量为1.44wt%;赤泥的组成(无机物均以氧化物计)如下:sio2含量为23.82wt%,al2o3含量为24.18wt%,fe2o3含量为8.85wt%,cao含量为23.74wt%,mgo含量为1.22wt%,k2o含量为1.66wt%,na2o含量为12.16wt%,so3含量为2.18wt%,其它杂质含量为2.20wt%;粉煤灰的组成(无机物均以氧化物计)如下:sio2含量为50.08wt%,al2o3含量为41.20wt%,fe2o3含量为2.99wt%,cao含量为2.16wt%,mgo含量为0.32wt%,k2o含量为0.60wt%,na2o含量为0.02wt%,so3含量为0.45wt%,其它杂质含量为2.17wt%;铝灰的组成(无机物均以氧化物计)如下:sio2含量为8.86wt%,al2o3含量为69.72wt%,fe2o3含量为0.97wt%,cao含量为1.14wt%,mgo含量为4.89wt%,k2o含量为1.63wt%,na2o含量为9.94wt%,so3含量为0.71wt%,其它杂质含量为2.14wt%。

[0100]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为70:10:10:10研磨混合,得到粒度为120目的混合材料;

[0101]

(2)造粒:将步骤(1)所述混合材料、聚乙烯醇、水和木屑混合,使用圆锅造粒机进行造粒,得到平均粒径为11mm的生料球,所述聚乙烯醇的加入量为生料球质量的1.5wt%,水的加入量为生料球质量的20wt%,木屑的加入量为生料球质量的1.5wt%;

[0102]

(3)干燥:将造粒得到的生料球进行100℃干燥2.5h,得到干料球;

[0103]

(4)焙烧:将所述干料球以10℃/min的升温速率升至450℃,保温25min,然后以15℃/min的升温速率升至1200℃,保温15min;

[0104]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0105]

实施例3

[0106]

一种轻质高强陶粒的制备方法包括如下步骤:

[0107]

本实施例中所用石煤酸浸提钒尾渣的组成(无机物均以氧化物计)如下:sio2含量为58.03wt%,al2o3含量为5.32wt%,fe2o3含量为0.76wt%,cao含量为10.86wt%,mgo含量为0.15wt%,k2o含量为0.68wt%,na2o含量为0.22wt%,so3含量为16.32wt%(so3主要以caso4的形式存在,在石煤酸浸提钒尾渣中caso4含量为26.11wt%),c含量为7.04%,其它杂质含量为0.62wt%;赤泥的组成(无机物均以氧化物计)如下:sio2含量为22.31wt%,al2o3含量为12.61wt%,fe2o3含量为10.02wt%,cao含量为47.55wt%,mgo含量为1.36wt%,k2o含量为0.35wt%,na2o含量为2.11wt%,so3含量为1.16wt%,其它杂质含量为2.53wt%;粉煤灰的组成(无机物均以氧化物计)如下:sio2含量为50.08wt%,al2o3含量为41.20wt%,fe2o3含量为2.99wt%,cao含量为2.16wt%,mgo含量为0.32wt%,k2o含量为0.60wt%,na2o含量为0.02wt%,so3含量为0.45wt%,其它杂质含量为2.17wt%。

[0108]

(1)混料:将石煤酸浸提钒尾渣、赤泥和粉煤灰按质量百分比为50:20:30研磨混合,得到粒度为180目的混合材料;

[0109]

(2)造粒:将步骤(1)所述混合材料、田菁粉、水和碳粉混合,使用圆盘造粒机进行造粒,得到平均粒径为20mm的生料球,所述田菁粉的加入量为生料球质量的0.8wt%,水的加入量为生料球质量的35wt%,碳粉的加入量为生料球质量的2.5wt%;

[0110]

(3)干燥:将造粒得到的生料球进行115℃干燥3h,得到干料球;

[0111]

(4)焙烧:将所述干料球以25℃/min的升温速率升至550℃,保温10min,然后以15℃/min的升温速率升至1125℃,保温25min;

[0112]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0113]

实施例4

[0114]

一种轻质高强陶粒的制备方法包括如下步骤:

[0115]

本实施例中所用石煤酸浸提钒尾渣、赤泥和铝灰的组成同实施例2。

[0116]

(1)混料:将石煤酸浸提钒尾渣、赤泥和铝灰按质量百分比为68:12:20研磨混合,得到粒度为100目的混合材料;

[0117]

(2)造粒:将步骤(1)所述混合材料、黄原胶、水和焦炭混合,使用圆锅造粒机进行造粒,得到平均粒径为18mm的生料球,所述黄原胶的加入量为生料球质量的0.5wt%,水的加入量为生料球质量的20wt%,焦炭的加入量为生料球质量的1.5wt%;

[0118]

(3)干燥:将造粒得到的生料球进行110℃干燥1.5h,得到干料球;

[0119]

(4)焙烧:将所述干料球以15℃/min的升温速率升至400℃,保温20min,然后以20℃/min的升温速率升至1225℃,保温1min;

[0120]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0121]

实施例5

[0122]

一种轻质高强陶粒的制备方法包括如下步骤:

[0123]

本实施例中所用石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰的组成同实施例1。

[0124]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为55:25:15:5研磨混合,得到粒度为200目的混合材料;

[0125]

(2)造粒:将步骤(1)所述混合材料、田菁粉、水和碳酸钙混合,使用圆锅造粒机进行造粒,得到平均粒径为12mm的生料球,所述田菁粉的加入量为生料球质量的2.0wt%,水的加入量为生料球质量的30wt%,碳酸钙的加入量为生料球质量的2.0wt%;

[0126]

(3)干燥:将造粒得到的生料球进行100℃干燥4h,得到干料球;

[0127]

(4)焙烧:将所述干料球以20℃/min的升温速率升至350℃,保温1min,然后以20℃/min的升温速率升至1150℃,保温30min;

[0128]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0129]

实施例6

[0130]

一种轻质高强陶粒的制备方法包括如下步骤:

[0131]

本实施例中所用石煤酸浸提钒尾渣及赤泥的组成同实施例3,粉煤灰和铝灰的组成同实施例1。

[0132]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为80:10:4:6研磨混合,得到粒度为160目的混合材料;

[0133]

(2)造粒:将步骤(1)所述混合材料、羟丙基甲基纤维素、水和木屑混合,使用圆锅造粒机进行造粒,得到平均粒径为7mm的生料球,所述羟丙基甲基纤维素的加入量为生料球质量的3.0wt%,水的加入量为生料球质量的10wt%,木屑的加入量为生料球质量的15.0wt%;

[0134]

(3)干燥:将造粒得到的生料球进行85℃干燥3h,得到干料球;

[0135]

(4)焙烧:将所述干料球以5℃/min的升温速率升至300℃,保温45min,然后以20℃/min的升温速率升至1250℃,保温10min;

[0136]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0137]

实施例7

[0138]

一种轻质高强陶粒的制备方法包括如下步骤:

[0139]

本实施例中所用石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰的组成同实施例1。

[0140]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为60:30:6:4研磨混合,得到粒度为300目的混合材料;

[0141]

(2)造粒:将步骤(1)所述混合材料、可溶性淀粉、水和焦炭混合,使用圆盘造粒机进行造粒,得到平均粒径为11mm的生料球,所述可溶性淀粉的加入量为生料球质量的1.3wt%,水的加入量为生料球质量的15wt%,焦炭的加入量为生料球质量的5.0wt%;

[0142]

(3)干燥:将造粒得到的生料球进行110℃干燥1.0h,得到干料球;

[0143]

(4)焙烧:将所述干料球以15℃/min的升温速率升至500℃,保温15min,然后以5℃/min的升温速率升至1050℃,保温45min;

[0144]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0145]

实施例8

[0146]

一种轻质高强陶粒的制备方法包括如下步骤:

[0147]

本实施例中所用石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰的组成同实施例2。

[0148]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为75:15:5:5研磨混合,得到粒度为200目的混合材料;

[0149]

(2)造粒:将步骤(1)所述混合材料、聚乙烯醇、水和碳粉混合,使用圆盘造粒机进行造粒,得到平均粒径为8mm的生料球,所述聚乙烯醇的加入量为生料球质量的2.1wt%,水的加入量为生料球质量的10wt%,碳粉的加入量为生料球质量的1.0wt%;

[0150]

(3)干燥:将造粒得到的生料球进行90℃干燥2h,得到干料球;

[0151]

(4)焙烧:将所述干料球以10℃/min的升温速率升至400℃,保温35min,然后以10℃/min的升温速率升至1100℃,保温35min;

[0152]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0153]

实施例9

[0154]

一种轻质高强陶粒的制备方法包括如下步骤:

[0155]

本实施例中所用石煤酸浸提钒尾渣及赤泥的组成同实施例3,粉煤灰和铝灰的组成同实施例2。

[0156]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为70:15:10:5研磨混合,得到粒度为120目的混合材料;

[0157]

(2)造粒:将步骤(1)所述混合材料、羟丙基甲基纤维素、水和木屑混合,使用圆锅造粒机进行造粒,得到平均粒径为15mm的生料球,所述羟丙基甲基纤维素的加入量为生料球质量的1.1wt%,水的加入量为生料球质量的25wt%,木屑的加入量为生料球质量的8.0wt%;

[0158]

(3)干燥:将造粒得到的生料球进行90℃干燥3.5h,得到干料球;

[0159]

(4)焙烧:将所述干料球以5℃/min的升温速率升至250℃,保温40min,然后以5℃/min的升温速率升至1400℃,保温1min;

[0160]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0161]

实施例10

[0162]

一种轻质高强陶粒的制备方法包括如下步骤:

[0163]

本实施例中所用石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰的组成同实施例2。

[0164]

(1)混料:将石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰按质量百分比为59:30:6:5研磨混合,得到粒度为180目的混合材料;

[0165]

(2)造粒:将步骤(1)所述混合材料、黄原胶、水和碳酸钠混合,使用圆盘造粒机进行造粒,得到平均粒径为18mm的生料球,所述黄原胶的加入量为生料球质量的0.01wt%,水的加入量为生料球质量的10wt%,碳酸钠的加入量为生料球质量的1.0wt%;

[0166]

(3)干燥:将造粒得到的生料球进行100℃干燥1.5h,得到干料球;

[0167]

(4)焙烧:将所述干料球以15℃/min的升温速率升至450℃,保温5min,然后以15℃/min的升温速率升至1100℃,保温25min;

[0168]

(5)冷却:焙烧后的产物随炉冷却至室温后出炉,得到轻质高强陶粒。

[0169]

实施例11

[0170]

与实施例1的区别在于,所述石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰的质量百分比为30:20:10:40。

[0171]

实施例12

[0172]

与实施例1的区别在于,所述石煤酸浸提钒尾渣、赤泥、粉煤灰和铝灰的质量百分比为90:5:2:3。

[0173]

实施例13

[0174]

与实施例1的区别在于,步骤(4)两段焙烧替换为一段焙烧:将所述干料球以10℃/min的升温速率升至1100℃,保温20min。

[0175]

实施例14

[0176]

与实施例1的区别在于,步骤(4)所述第一温度为800℃。

[0177]

实施例15

[0178]

与实施例1的区别在于,步骤(4)所述第二温度为900℃。

[0179]

实施例16

[0180]

与实施例1的区别在于,步骤(2)所述生料球中不添加造孔剂秸秆。

[0181]

对比例1

[0182]

与实施例1的区别在于,将赤泥替换为粘土,所述粘土的组成(无机物均以氧化物计)如下:sio2含量为55.21wt%,al2o3含量为26.25wt%,fe2o3含量为5.32wt%,cao含量为5.34wt%,mgo含量为1.25wt%,k2o含量为1.05wt%,na2o含量为1.78wt%,so3含量为0.81wt%,其它杂质含量为2.99wt%。

[0183]

性能测试:

[0184]

将制得的轻质高强陶粒进行如下性能测试:

[0185]

(1)堆积密度:按照《gb/t 17431.2-2010轻集料及其试验方法第2部分:轻集料试验方法》中“6堆积密度”规定进行测试;

[0186]

(2)1h吸水率:按照《gb/t 17431.2-2010轻集料及其试验方法第2部分:轻集料试验方法》中“11吸水率”规定进行测试;

[0187]

(3)筒压强度:按照《gb/t 17431.2-2010轻集料及其试验方法第2部分:轻集料试验方法》中“9筒压强度”规定进行测试;

[0188]

(4)硫化物和硫酸盐含量(以so3计):按照《gb/t 17431.2-2010轻集料及其试验方法第2部分:轻集料试验方法》中“17硫化物和硫酸盐含量”规定进行测试。

[0189]

表1

[0190][0191][0192]

通过表1可以看出,通过本发明的方法得到的轻质高强陶粒,不仅硫化物和硫酸盐含量较低(皆低于1%)、堆积密度较低(500~1000kg/m3)、吸水率较低(0.5~10%)、而且还具有较高的筒压强度(5~20mpa),满足轻质高强陶粒的使用要求。

[0193]

通过表1可以看出,本发明实施例11相对于实施例1,得到的陶粒堆积密度以及吸水率均较高,筒压强度较低,这是由于实施例11所用配比中,al2o3含量较高,所需烧结温度较高,在与实施例1相同的工艺条件下,烧结程度较低,因此造成产品性能差异;实施例12相对于实施例1,得到的陶粒堆积密度以及吸水率均较高,筒压强度较低,硫化物和硫酸盐含量升高,这是由于实施例12所用配比中,sio2含量较高,所需烧结温度较高,在与实施例1相同的工艺条件下,烧结程度较低,因此造成产品性能差异。

[0194]

通过表1可以看出,本发明实施例13相对于实施例1,得到的陶粒堆积密度和吸水率变大,筒压强度降低,硫化物和硫酸盐含量升高,这是由于采用一段焙烧,在升温过程中到达第一温度时没有保温时间用来进一步调整原料中的产气组分比例,造成陶粒性能差异;

[0195]

本发明实施例14相对于实施例1,得到的陶粒堆积密度以及吸水率均较高,是由于第一温度过大,原料中产气成分损失较多,不利于陶粒后期膨胀;本发明实施例15相对于实施例1,得到的陶粒堆积密度以及吸水率显著升高,筒压强度显著降低,硫化物和硫酸盐含量升高,这是因为第二温度过低,料球烧结程度过低,不利于陶粒强度的形成。

[0196]

通过表1可以看出,本发明实施例16相对于实施例1,得到的陶粒堆积密度较高,吸水率较高,这是由于实施例16中未添加造孔剂,进而得到的陶粒相对于实施例1堆积密度较高,吸水率较高。

[0197]

通过表1可以看出,本发明对比例1相对于实施例1,所得陶粒堆积密度以及吸水率显著升高,筒压强度显著降低,硫化物和硫酸盐含量显著升高,这是由于粘土所含助熔成分较少,在相同的工艺条件下,陶粒烧结程度较低,不利于陶粒性能的提升。

[0198]

申请人声明,本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1