粉煤灰-氧化铝复合陶瓷膜及其制备方法和应用与流程

1.本发明涉及陶瓷膜技术领域,具体涉及一种粉煤灰-氧化铝复合陶瓷膜及其制备方法和应用。

背景技术:

2.粉煤灰是一种储量丰富、廉价易得的工业废物,主要成分为二氧化硅和氧化铝,二者含量达到70%以上,与传统陶瓷的原料中粘土成分相近。此外,粉煤灰本身还具有大量的微孔和较高的比表面积。利用这种工业废物不仅能够减少环境污染,还可以开发生产高附加值的低成本陶瓷。

3.文献《新型低成本多孔陶瓷分离膜的制备与性能研究》(董应超,中国科学技术大学,2008,博士论文)中将粉煤灰经过分级处理,辅以20wt%的碱式碳酸镁作为氧化镁源,制备粉煤灰涂膜液。然后采用高压空气载带的喷涂工艺,在堇青石陶瓷支撑体上制备粉煤灰膜层。该方法采用碱式碳酸镁作为造孔剂,不仅增加了工艺的复杂性,而且膜层表面容易产生裂纹和针孔的缺陷。

4.文献《粉煤灰在碳化硅支撑体上作为涂层材料的研究》(庄衢彬等,硅酸盐通报[j],2016,35(8):2556-2560)中采用扬射旋涂沉积法,将粉煤灰直接沉积在碳化硅支撑体上,粉煤灰涂层发生了一定的孔渗现象,孔渗现象容易导致支撑体上原有的孔隙堵塞,造成通量严重减小。

[0005]

因此,即使目前已有采用粉煤灰制备陶瓷膜的方法,但是,现有方法存在制得的多层结构的陶瓷膜表面易于产生裂纹、针孔以及膜层颗粒易存在孔渗的缺陷。

技术实现要素:

[0006]

本发明的目的是为了克服现有技术存在的陶瓷膜表面易于产生裂纹、针孔以及膜层颗粒易存在孔渗的缺陷,提供一种粉煤灰-氧化铝复合陶瓷膜及其制备方法和应用,该陶瓷膜的表面不产生裂纹、针孔以及膜层颗粒不存在孔渗的缺陷,从而显著提高陶瓷膜的综合性能,制备得到的陶瓷膜具有较高的气孔率、抗弯强度、纯水通量和耐酸碱性。

[0007]

为了实现上述目的,本发明的一方面提供一种粉煤灰-氧化铝复合陶瓷膜,该陶瓷膜包括粉煤灰支撑体和依次排布在粉煤灰支撑体上的粉煤灰层和氧化铝层,所述粉煤灰支撑体的平均孔径a、所述粉煤灰层的平均孔径b和所述氧化铝层的平均孔径c满足以下关系:a≥b≥c。

[0008]

本发明的第二方面提供一种上述所述粉煤灰-氧化铝复合陶瓷膜的制备方法,该方法包括以下步骤:

[0009]

(1)将粉煤灰支撑体与含有多糖基质和/或其衍生物的溶液进行第一接触,以在粉煤灰支撑体表面形成多糖基质和/或其衍生物层,得到改性后粉煤灰支撑体;

[0010]

(2)将步骤(1)得到的改性后粉煤灰支撑体与粉煤灰涂膜液进行第二接触后并进行第一烧结,以在改性后粉煤灰支撑体上形成粉煤灰层,得到陶瓷膜中间体;

[0011]

(3)将步骤(2)得到的陶瓷膜中间体与氧化铝涂膜液进行第三接触后并进行第二烧结,以在陶瓷膜中间体上形成氧化铝层,得到粉煤灰-氧化铝复合陶瓷膜。

[0012]

本发明的第三方面提供一种由上述所述方法制备得到的粉煤灰-氧化铝复合陶瓷膜。

[0013]

本发明的第四方面提供一种上述所述粉煤灰-氧化铝复合陶瓷膜以及上述所述方法制备得到的粉煤灰-氧化铝复合陶瓷膜在污水处理或气体除尘中的应用。

[0014]

本发明的发明人在研究中发现,先在粉煤灰支撑体(支撑层)上形成多糖基质和/或其衍生物层后,再依次负载粉煤灰层(过渡层)和氧化铝层(分离层),得到具有三层结构的粉煤灰-氧化铝复合陶瓷膜,且该陶瓷膜具有三层梯度多孔结构(粉煤灰支撑体的平均孔径a、所述粉煤灰层的平均孔径b和所述氧化铝层的平均孔径c满足以下关系:a≥b≥c),该方法不仅能够有效地避免陶瓷膜产生裂纹和针眼的缺陷,而且解决了粉煤灰层颗粒渗透进入支撑体孔隙中堵孔问题,从而能够使得陶瓷膜的气孔率、抗弯强度和纯水通量得到进一步地提高。

[0015]

通过上述技术方案,本发明所述的粉煤灰-氧化铝复合陶瓷膜,所述陶瓷膜的表面不仅不会产生裂纹、针孔以及膜层颗粒不存在孔渗的缺陷,从而显著提高陶瓷膜的综合性能,制备得到的陶瓷膜具有较高的气孔率、抗弯强度、纯水通量和耐酸碱性。

附图说明

[0016]

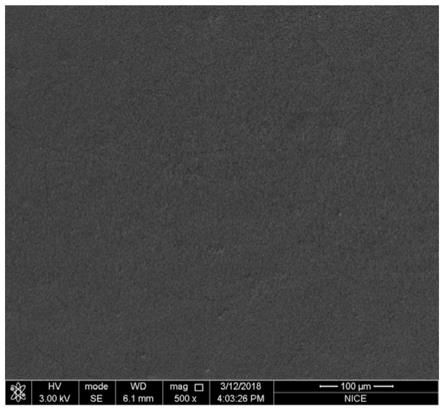

图1是实施例1制备得到的粉煤灰陶瓷膜的表面sem图;

[0017]

图2、图3是对比例1制备得到的粉煤灰陶瓷膜的表面sem图;

[0018]

图4是对比例2制备得到的粉煤灰陶瓷膜的表面sem图;

[0019]

图5是对比例3制备得到的粉煤灰陶瓷膜的表面sem图。

具体实施方式

[0020]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0021]

在本发明中,在没有明确说明的情况下,“第一”和“第二”均不代表先后次序,也不对各个物料或者操作起到限定作用,仅是为了区分各个物料或者操作,例如,“第一粉煤灰”和“第二粉煤灰”中的“第一”和“第二”仅是为了区分以表示这不是同一粉煤灰;“第一分成型剂”和“第二成型剂”中的“第一”和“第二”仅是为了区分以表示这不是同一种成型剂。

[0022]

本发明的第一方面提供一种粉煤灰-氧化铝复合陶瓷膜,该陶瓷膜包括粉煤灰支撑体和依次排布在粉煤灰支撑体上的粉煤灰层和氧化铝层,所述粉煤灰支撑体的平均孔径a、所述粉煤灰层的平均孔径b和所述氧化铝层的平均孔径c满足以下关系:a≥b≥c。

[0023]

根据本发明一种优选实施方式,所述粉煤灰支撑体的平均孔径a、所述粉煤灰层的平均孔径b和所述氧化铝层的平均孔径c满足以下关系:a>b>c。优选情况下,本发明提供的陶瓷膜由粉煤灰支撑体到粉煤灰层再到氧化铝层的平均孔径依次变小,该陶瓷膜具有三层梯度多孔结构,第二层粉煤灰层作为过渡层;第三层氧化铝层与粉煤灰层结合的更好。使

得具有该结构的陶瓷膜均匀且无裂纹、针眼缺陷以及膜层颗粒不存在孔渗的缺陷。

[0024]

根据本发明一种优选实施方式,所述粉煤灰支撑体的平均孔径a为1-10μm,更优选为1-3μm;所述粉煤灰层的平均孔径b为0.5-1μm,更优选为0.5-0.8μm;所述氧化铝层的平均孔径c为0.01-0.5μm,更优选为0.05-0.4μm。

[0025]

本发明中,所述粉煤灰支撑体、粉煤灰层和氧化铝层的平均孔径参数通过《gb/t 32361-2015分离膜孔径测试方法泡点和平均流量法》测得。

[0026]

本发明中,优选地,所述粉煤灰支撑体的固体颗粒中含有至少50%的球形形貌颗粒。在本发明中,所述粉煤灰支撑体的球形形貌颗粒与具有三层梯度多孔结构的陶瓷膜相结合,能够进一步使得陶瓷膜具有较高的气孔率和纯水通量。

[0027]

本发明中,所述球形形貌颗粒是指球形度在0.7以上的固体颗粒。

[0028]

本发明中,优选地,所述陶瓷膜的气孔率为40-60%,容重为1.3-1.9g/cm3,抗弯强度为18-100mpa,纯水通量为0.6-10m3/m2·

h

·

bar,酸腐蚀质量损失率小于等于0.3%,碱腐蚀质量损失率小于等于0.5%。

[0029]

根据本发明一种优选实施方式,所述陶瓷膜的气孔率为47-60%,优选为50-60%,容重为1.5-1.7g/cm3,抗弯强度为30-100mpa,优选为30-50mpa,纯水通量为0.6-8m3/m2·

h

·

bar,酸腐蚀质量损失率小于等于0.2%,碱腐蚀质量损失率小于等于0.3%。

[0030]

本发明中,采用酸腐蚀质量损失率来表示耐酸性,碱腐蚀质量损失率来表示耐碱性,其中,耐酸性和耐碱性通过《gb/t 1970-1996多孔陶瓷耐酸、碱腐蚀性能试验方法》测得。

[0031]

本发明中,所述粉煤灰-氧化铝复合陶瓷膜的容重参数和气孔率参数各自通过《gb/t 1966-1996多孔陶瓷容重、显气孔率测试方法》测得;粉煤灰-氧化铝复合陶瓷膜的纯水通量参数和抗弯强度参数各自通过《hyt 064-2002管式陶瓷微孔滤膜测试方法》测得。

[0032]

本发明中,对所述粉煤灰支撑体、粉煤灰层和氧化铝层的厚度选择范围较宽,根据本发明一种优选实施方式,所述粉煤灰层厚度为10-160μm,氧化铝层的厚度为2-60μm,进一步优选地,所述粉煤灰层厚度为90-110μm,氧化铝层的厚度为25-35μm。本发明实施例中以粉煤灰层厚度为100μm,氧化铝层的厚度为30μm为例进行示例性说明,本发明并不限于此。

[0033]

本发明的第二方面提供一种上述所述粉煤灰-氧化铝复合陶瓷膜的制备方法,该方法包括以下步骤:

[0034]

(1)将粉煤灰支撑体与含有多糖基质和/或其衍生物的溶液进行第一接触,以在粉煤灰支撑体表面形成多糖基质和/或其衍生物层,得到改性后粉煤灰支撑体;

[0035]

(2)将步骤(1)得到的改性后粉煤灰支撑体与粉煤灰涂膜液进行第二接触后并进行第一烧结,以在改性后粉煤灰支撑体上形成粉煤灰层,得到陶瓷膜中间体;

[0036]

(3)将步骤(2)得到的陶瓷膜中间体与氧化铝涂膜液进行第三接触后并进行第二烧结,以在陶瓷膜中间体上形成氧化铝层,得到粉煤灰-氧化铝复合陶瓷膜。

[0037]

需要说明的是,本发明所述的粉煤灰支撑体、粉煤灰层在上述粉煤灰-氧化铝复合陶瓷膜产品和粉煤灰-氧化铝复合陶瓷膜制备方法中指代的概念不完全相同。通过本发明的记载内容,本领域技术人员可知的是,粉煤灰-氧化铝复合陶瓷膜制备方法中所述的粉煤灰支撑体通过后续处理(改性、第一烧结、第二烧结)形成为粉煤灰-氧化铝复合陶瓷膜产品中的粉煤灰支撑体;粉煤灰-氧化铝复合陶瓷膜制备方法中所述的粉煤灰层通过后续处理

(第二烧结)形成为粉煤灰-氧化铝复合陶瓷膜产品中的粉煤灰层。

[0038]

本发明中,以所述多糖基质和/或其衍生物溶液的总重量为基准,所述多糖基质和/或其衍生物的含量可以为0.1-5重量%,优选为0.1-2重量%。

[0039]

根据本发明一种优选实施方式,所述多糖基质选自纤维素、壳聚糖和甲壳素中的至少一种。本发明实施例中以壳聚糖为例进行示例性说明,本发明并不限于此。

[0040]

本发明中,对所述第一接触、第二接触和第三接触的方式没有具体限定,可以各自为提拉浸渍、等体积浸渍、涂覆和喷涂中的任意一种。具体地提拉浸渍、等体积浸渍、涂覆和喷涂操作可以按照本领域常规技术手段进行,本发明在此不再赘述。

[0041]

本发明中,对所述粉煤灰支撑体的来源和种类没有具体限定,可以按照本领域常规的各种方法制得,例如,可以为cn109173748a中公开的粉煤灰支撑体,也可以为cn105130487a中公开的用于生产过滤陶瓷的组合物制备得到的陶瓷膜作为粉煤灰支撑体。

[0042]

为了更进一步提高制得的陶瓷膜的性能,优选地,所述粉煤灰支撑体制备方法包括:将用于制备粉煤灰支撑体的组合物与水混合、成型,然后进行焙烧,其中,所述用于制备粉煤灰支撑体的组合物包括第一粉煤灰、第一成型剂、第一增塑剂和可选的聚丙烯酰胺,以用于制备粉煤灰支撑体的组合物的总重量为基准,

[0043]

第一粉煤灰的含量为85-97重量%,优选为87-95重量%,更优选为89-93重量%;

[0044]

第一成型剂的含量为0.9-7重量%,优选为2-6重量%,更优选为3-5重量%;

[0045]

第一增塑剂的含量为1.6-9重量%,优选为2-7重量%,更优选为3-6重量%;

[0046]

聚丙烯酰胺的含量为0-1重量%,优选为0.01-0.05重量%。

[0047]

本发明中,所述组合物与水的重量比可以为1:(0.2-1.2),优选为1:(0.2-0.4)。

[0048]

本发明中,所述成型之前还可以包括将组合物与水进行混合后得到的混合料依次进行陈腐和炼泥,然后再进行所述成型。

[0049]

本发明中,所述陈腐是指将组合物和水进行混合后得到的混合料放置在容器中一段时间,使混合料中的各组分物质分散更加均匀的过程,在本发明中,对所述陈腐条件没有具体的限定,所述陈腐的条件可以包括:温度为10-40℃,时间为24-72h。

[0050]

本发明中,对所述炼泥的条件没有具体限定,可以为手工炼泥也可以为机械真空炼泥,在本发明中,所述炼泥的目的是使得陈腐后的物料混合均匀,并且使陈腐后的物料中不存在空气。

[0051]

本发明中,所述成型可以是常规的成型方法,可以是压制成型或挤出成型。优选地,可以将炼泥后获得的湿坯泥段放入钢制模具中进行挤出成型。

[0052]

本发明中,优选地,所述成型得到的坯体的形状为管状或板状,进一步优选地,所述坯体的形状为具有至少一个通道的管状或板状。

[0053]

根据本发明,优选地,所述通道与所述坯体同轴设置。当通道的数量在2个以上时,优选地,不同通道之间各自平行。

[0054]

本发明中,优选情况下,所述管状的外径为5-50mm,通道数量为1-100。

[0055]

本发明中,优选情况下,所述板状的宽度为60-1000mm,厚度为2-10mm,壁厚为0.5-5mm,通道数量为1-200。

[0056]

本发明中,所述板状的壁厚是指板状的通道的边缘距离板状上表面或下表面的最小直线距离,所述上表面或下表面是指与板状宽度方向相互平行的表面。

[0057]

本发明中,对所述板状或管状坯体的通道形状没有具体限定,可以根据模具的具体形状进行改变,例如,所述通道横截面可以为圆形、三角形、正方形等。根据本发明的一种具体实施方式,所述通道横截面形状为圆形,优选地,所述圆形的直径为0.2-40mm。

[0058]

采用本发明所述的组合物制备得到的粉煤支撑体的坯体可以具有较大的尺寸,并且不易弯曲。根据本发明一种优选实施方式,所述管状的外径优选为30-50mm。所述坯体的尺寸与所使用的模具的挤出口的尺寸相对应,模具挤出口的尺寸改变,则坯体的尺寸也随之改变。

[0059]

本发明中,优选地,所述粉煤支撑体的坯体的抗弯强度为4-10mpa,进一步优选为6-10mpa,在粉煤灰支撑体的坯体的抗弯强度较高的情况下,有助于获得更高抗弯强度的陶瓷膜。

[0060]

本发明中,对所述坯体进行焙烧之前,还可以对所述粉煤灰支撑体的坯体进行干燥,优选地,所述干燥的条件包括:温度为90-120℃,时间为2-8h。

[0061]

本发明中,对所述焙烧、第一烧结和第二烧结的条件没有具体的限定,所述焙烧、第一烧结和第二烧结的条件各自独立地优选包括:温度为1100-1400℃,时间为1-10h,进一步优选地,以5-15℃/min的升温速度升至1100-1400℃后保温1-10h。

[0062]

本发明中,所述粉煤灰涂膜液中含有第二粉煤灰,优选地,第二粉煤灰的含量为10-50重量%,进一步优选为20-40重量%。

[0063]

本发明中,所述氧化铝涂膜液中含有氧化铝,优选地,氧化铝的含量为2-50重量%,进一步优选为5-40重量%。

[0064]

优选地,所述粉煤灰涂膜液和氧化铝涂膜液中各自独立地还包括:第二成型剂、第二增塑剂、消泡剂、防腐剂和水。

[0065]

优选地,粉煤灰涂膜液和氧化铝涂膜液中,第二成型剂的含量各自独立地为0.02-4重量%,优选为0.1-3重量%;第二增塑剂的含量各自独立地为0.03-4.5重量%,优选为0.1-3重量%;消泡剂的含量各自独立地为0.08-3重量%,优选为0.1-2重量%;防腐剂的含量各自独立地为0.05-2重量%,优选为0.1-1重量%。

[0066]

优选地,粉煤灰涂膜液中水的含量为40-80重量%,氧化铝涂膜液中水的含量为70-95重量%。

[0067]

本发明中,所述水均是指去离子水。

[0068]

本发明中,第一粉煤灰和第二粉煤灰中各自独立地含有sio2和al2o3,对其它组分和含量没有具体限定,例如,所述第一粉煤灰和第二粉煤灰中还可以各自独立地包括feo、fe2o3、cao、mgo和tio2中的至少一种。

[0069]

本发明中,优选地,以所述第一粉煤灰的总重量为基准,所述第一粉煤灰中al2o3的含量为35-70重量%,优选为40-60重量%;sio2的含量为15-60重量%,优选为35-50重量%。本发明的发明人在研究中发现,采用al2o3含量高的粉煤灰,特别是al2o3的含量在40-60重量%的范围内时,能够使得制备得到的陶瓷膜的气孔率、抗弯强度、纯水通量和耐酸碱性更进一步地提高。

[0070]

根据本发明一种优选实施方式,所述第一粉煤灰中还含有组分m,所述组分m选自tio2、cao和mgo中的至少一种,且以粉煤灰的总重量为基准,组分m的含量为1-8重量%。

[0071]

本发明中,所述第一粉煤灰中的组分m可以选自tio2、cao和mgo中的一种、两种或

三种,且以第一粉煤灰的总重量为基准,组分m的含量为2-5重量%。

[0072]

本发明中,所述第一粉煤灰中的组分m可以选自tio2、cao和mgo中的至少两种,可以为tio2、cao和mgo之间的任意组合,优选为tio2和cao,且tio2和cao的重量比为1:(0.2-1.2),进一步优选地,tio2和cao的重量比为1:(0.5-1)。特别地,当tio2和cao的重量比为1:(0.5-1)时,能够使得制备得到的陶瓷膜的气孔率、抗弯强度、纯水通量和耐酸碱性进一步地提高。

[0073]

本发明中,优选地,所述第一粉煤灰和第二粉煤灰中各自独立地球形形貌颗粒含量为70-90%,非球形形貌颗粒含量为10-30%,所述非球形形貌颗粒含量与球形形貌颗粒含量之和为100%。

[0074]

本发明中,对所述第一粉煤灰和第二粉煤灰中球形形貌颗粒含量的测定方法没有具体限定,可以通过马尔文激光粒度仪ms2000进行测定。

[0075]

本发明中,优选情况下,所述第一粉煤灰和第二粉煤灰各自独立地粒度为1-60μm。

[0076]

在本发明中,所述粒度是指颗粒上的任意两个不同点之间的最大直线距离。例如,当所述颗粒为球形时,所述粒度指其直径。

[0077]

本发明中,所述第一粉煤灰和第二粉煤灰中含有的成分以及所述成分的含量可以相同,也可以不同。

[0078]

根据本发明一种优选实施方式,所述第二粉煤灰中al2o3的含量为35-70重量%,优选为40-60重量%;sio2的含量为15-60重量%,优选为35-50重量%。

[0079]

本发明中,所述tio2、cao、mgo、al2o3和sio2的含量各自通过x射线荧光光谱分析方法测得。

[0080]

本发明中,对所述第一成型剂和第二成型剂的种类和来源选择范围较宽,所述第一成型剂和第二成型剂可以各自独立地为无机成型剂和/或有机成型剂。

[0081]

本发明中,所述无机成型剂可以为高岭石、伊利石、蒙脱石、蛭石和海泡石中的至少一种,所述有机成型剂是指粘度在3000-200000mpa

·

s范围内的有机化合物。

[0082]

根据本发明一种优选实施方式,所述第一成型剂和第二成型剂各自独立地为有机成型剂,优选情况下,有机成型剂选自甲基纤维素、羧甲基纤维素、羟丙基甲基纤维素、聚乙烯醇和聚阴离子纤维素中的至少一种,更优选为甲基纤维素和/或羧甲基纤维素。在本发明中,所述甲基纤维素的粘度可以为5000-150000mpa

·

s,羧甲基纤维素的粘度可以为5000-150000mpa

·

s,聚乙烯醇可以为牌号为pva-1799和/或pva-1788的聚乙烯醇。在本发明中,优选地,所述聚阴离子纤维素的性能指标符合《gbt 35928-2018聚阴离子纤维素》的要求。

[0083]

本发明中,对所述第一增塑剂和第二增塑剂的种类和来源选择范围较宽,优选地,所述第一增塑剂和第二增塑剂各自独立地选自丙三醇、丙二醇、生桐油、聚乙二醇、蓖麻油、大豆油、油酸和聚乙烯醇中的至少一种,更优选为丙三醇和聚乙二醇中的至少一种,优选地,所述第一增塑剂和第二增塑剂与所述第一成型剂和第二成型剂不同。

[0084]

本发明中,对所述消泡剂的种类和来源选择范围较宽,优选地,所述消泡剂选自聚醚类消泡剂、有机硅类消泡剂和矿物油类消泡剂中的至少一种,优选为聚醚类消泡剂。优选地,所述聚醚类消泡剂可以为gp型甘油聚醚和/或gpe型聚氧乙烯聚氧丙烯甘油醚。

[0085]

本发明中,对所述防腐剂的种类和来源选择范围较宽,优选地,所述防腐剂选自山梨酸钾、苯甲酸和苯甲酸钠中的至少一种。

[0086]

本发明中,所述用于制备粉煤灰支撑体的组合物中可以包含聚丙烯酰胺也可以不包含聚丙烯酰胺,以组合物的总重量为基准,所述聚丙烯酰胺的含量为0-1重量%,根据本发明一种优选实施方式,以组合物的总重量为基准,所述聚丙烯酰胺的含量为0.01-0.05重量%。在本发明的粉煤灰支撑体制备中,所述聚丙烯酰胺的加入,特别是当聚丙烯酰胺的加入量为0.01-0.05重量%时,有利于粉煤灰支撑体坯体的成型,并且提高坯体的抗弯强度。在本发明中,对所述聚丙烯酰胺的来源没有具体限定,可以为商购,也可以为通过现有的技术手段进行制备得到的。

[0087]

本发明的第三方面提供一种上述所述方法制备得到的粉煤灰-氧化铝复合陶瓷膜。

[0088]

本发明的第四方面提供一种上述所述粉煤灰-氧化铝复合陶瓷膜以及上述所述方法制备得到的粉煤灰-氧化铝复合陶瓷膜在污水处理或气体除尘中的应用。

[0089]

本发明提供的粉煤灰-氧化铝复合陶瓷膜适用于多种类型污水的处理,例如,可以为煤化工污水和电厂污水等。

[0090]

本发明中,由于所述粉煤灰陶瓷膜具有较大的气孔率,因此,在处理污水和气体时,能够有效地提高污水或气体的通量,达到提高污水或气体的处理效率和处理效果的目的。

[0091]

以下将通过实施例对本发明进行详细描述。

[0092]

以下实施例中,

[0093]

粉煤灰支撑体、粉煤灰层和氧化铝层的平均孔径参数通过《gb/t 32361-2015分离膜孔径测试方法泡点和平均流量法》测得;

[0094]

粉煤灰-氧化铝复合陶瓷膜的容重参数和气孔率参数各自通过《gb/t 1966-1996多孔陶瓷容重、显气孔率测试方法》测得;

[0095]

粉煤灰-氧化铝复合陶瓷膜的纯水通量参数和抗弯强度参数各自通过《hyt 064-2002管式陶瓷微孔滤膜测试方法》测得;

[0096]

粉煤灰-氧化铝复合陶瓷膜的耐酸碱性通过《gb/t 1970-1996多孔陶瓷耐酸、碱腐蚀性能试验方法》测得;

[0097]

粉煤灰支撑体的球形形貌颗粒含量参数通过电子扫描显微镜测定,具体为:每个粉煤灰支撑体样品选取5张sem照片(放大倍数为1000倍),每张照片选取300

×

300μm的面积,测定每张照片中该区域内的球形度大于0.7的球形形貌颗粒含量,分别记为m1、m2、m3、m4和m5,其中,所述球形形貌颗粒的含量是指测定区域内的球形度大于0.7的颗粒的数量占总颗粒数量的百分数,则粉煤灰支撑体球形形貌颗粒含量=(m1+m2+m3+m4+m5)/5。其中,球形度通过显微镜进行测定,球形度=(4

×

π

×

投影面积)/(投影周长

×

投影周长)。

[0098]

实施例1

[0099]

(1)将用于生产粉煤灰陶瓷膜的组合物(第一粉煤灰的成分如表1中的s1所示,球形形貌颗粒含量为70%)与水进行混合,组合物与水的重量比为1:0.2,得到混合原料;

[0100]

其中,组合物中第一粉煤灰的含量为89重量%,甲基纤维素的含量为5重量%,丙三醇的含量为5.95重量%,聚丙烯酰胺的含量为0.05重量%;

[0101]

(2)将步骤(1)中得到的混合原料在25℃下进行陈腐36h后,进行机械真空炼泥得到湿坯泥段,然后将湿坯泥段放入挤出机中挤出成型,得到管状坯体,内径为4mm,外径为

30mm,通道数为19下同;

[0102]

(3)将步骤(2)中得到的坯体在120℃下烘干4h,然后以5℃/min的升温速率升温至1400℃,保温10h,得到粉煤灰支撑体;

[0103]

(4)将步骤(3)得到的粉煤灰支撑体与含有壳聚糖的溶液通过提拉浸渍的方式第一接触,以在粉煤灰支撑体表面形成壳聚糖层,得到改性后粉煤灰支撑体,其中,含有壳聚糖的溶液中壳聚糖的含量为0.8重量%;

[0104]

(5)将步骤(4)得到的改性后粉煤灰支撑体与粉煤灰涂膜液(第二粉煤灰的成分如表1中的s1所示,球形形貌颗粒含量为70%,粉煤灰涂膜液中的各组分含量如表2所示,余量为水)以涂覆的方式进行第二接触后,然后以6℃/min的升温速率升温至1400℃,保温8h,以在改性后粉煤灰支撑体上形成粉煤灰层,得到陶瓷膜中间体,其中,粉煤灰层的厚度为100μm,下同;

[0105]

其中,粉煤灰涂膜液中第二成型剂为羧甲基纤维素,第二增塑剂为丙三醇,消泡剂为gp型甘油聚醚,防腐剂为苯甲酸钠;

[0106]

(6)将步骤(5)得到的陶瓷膜中间体与氧化铝涂膜液(氧化铝涂膜液中的各组分含量如表2所示,余量为水)以提拉浸渍的方式进行第三接触后,然后以5℃/min的升温速率升温至1400℃,保温12h,以在陶瓷膜中间体上形成氧化铝层,得到陶瓷膜a-1,其中氧化铝层的厚度为30μm,下同;

[0107]

其中,氧化铝涂膜液中第二成型剂为甲基纤维素,第二增塑剂为丙二醇,消泡剂为gp型甘油聚醚,防腐剂为苯甲酸。

[0108]

通过电子扫描显微镜观察a-1的表面形貌,如图1所示,从图1可以看出,陶瓷膜a-1表面既无裂纹也无针孔和孔渗;测定a-1的物理性能参数,结果如表3所示。

[0109]

实施例2

[0110]

(1)将用于生产粉煤灰陶瓷膜的组合物(其中第一粉煤灰的成分如表1中的s2所示,球形形貌颗粒含量为90%)与水进行混合,组合物与水的重量比为1:0.4,得到混合原料;

[0111]

其中,组合物中第一粉煤灰的含量为91重量%,羧甲基纤维素的含量为4重量%,丙三醇的含量为4.99重量%,聚丙烯酰胺的含量为0.01重量%;

[0112]

(2)将步骤(1)中得到的混合原料在25℃下进行陈腐40h后,进行机械真空炼泥得到湿坯泥段,然后将湿坯泥段放入挤出机中,挤出成型,得到管状坯体a-2;

[0113]

(3)将步骤(2)中得到的坯体在110℃下烘干8h,然后以8℃/min的升温速率升温至1500℃,保温8h,得到粉煤灰支撑体;

[0114]

(4)将步骤(3)得到的粉煤灰支撑体与含有壳聚糖的溶液通过提拉浸渍的方式第一接触,以在粉煤灰支撑体表面形成壳聚糖层,得到改性后粉煤灰支撑体,其中,含有壳聚糖的溶液中壳聚糖的含量为2重量%;

[0115]

(5)将步骤(4)得到的改性后粉煤灰支撑体与粉煤灰涂膜液(第二粉煤灰的成分如表1中的s1所示,球形形貌颗粒含量为70%,粉煤灰涂膜液中的各组分含量如表2所示,余量为水)以涂覆的方式进行第二接触后,然后以7℃/min的升温速率升温至1300℃,保温12h,以在改性后粉煤灰支撑体上形成粉煤灰层,得到陶瓷膜中间体;

[0116]

其中,粉煤灰涂膜液中第二成型剂为羧甲基纤维素,第二增塑剂为丙三醇,消泡剂

为gp型甘油聚醚,防腐剂为苯甲酸;

[0117]

(6)将步骤(5)得到的陶瓷膜中间体与氧化铝涂膜液(氧化铝涂膜液中的各组分含量如表2所示,余量为水)以提拉浸渍的方式进行第三接触后,然后以5℃/min的升温速率升温至1400℃,保温10h,以在陶瓷膜中间体上形成氧化铝层,得到陶瓷膜a-2;

[0118]

其中,氧化铝涂膜液中第二成型剂为羧甲基纤维素,第二增塑剂为丙三醇,消泡剂为gp型甘油聚醚,防腐剂为苯甲酸。

[0119]

通过电子扫描显微镜观察a-2的表面形貌,类似于图1,陶瓷膜a-2表面既无裂纹也无针孔和孔渗;测定a-2的物理性能参数,结果如表3所示。

[0120]

实施例3

[0121]

(1)将用于生产粉煤灰陶瓷膜的组合物(其中第一粉煤灰的成分如表1中的s3所示,球形形貌颗粒含量为80%)与水进行混合,组合物与水的重量比为1:0.3,得到混合原料;

[0122]

其中,组合物中第一粉煤灰的含量为93重量%,羧甲基纤维素的含量为3重量%,聚乙二醇的含量为3.97重量%,聚丙烯酰胺的含量为0.03重量%;

[0123]

(2)将步骤(1)中得到的混合原料在25℃下进行陈腐50h后,进行机械真空炼泥得到湿坯泥段,然后将湿坯泥段放入挤出机中,挤出成型,得到管状坯体a-3;

[0124]

(3)将步骤(2)中得到的坯体在125℃下烘干9h,然后以10℃/min的升温速率升温至1300℃,保温12h,得到粉煤灰支撑体;

[0125]

(4)将步骤(3)得到的粉煤灰支撑体与含有壳聚糖的溶液通过提拉浸渍的方式第一接触,以在粉煤灰支撑体表面形成壳聚糖层,得到改性后粉煤灰支撑体,其中,含有壳聚糖的溶液中壳聚糖的含量为0.1重量%;

[0126]

(5)将步骤(4)得到的改性后粉煤灰支撑体与粉煤灰涂膜液(第二粉煤灰的成分如表1中的s1所示,球形形貌颗粒含量为70%,粉煤灰涂膜液中的各组分含量如表2所示,余量为水)以涂覆的方式进行第二接触后,然后以5℃/min的升温速率升温至1400℃,保温10h,以在改性后粉煤灰支撑体上形成粉煤灰层,得到陶瓷膜中间体;

[0127]

其中,粉煤灰涂膜液中第二成型剂为甲基纤维素,第二增塑剂为聚乙烯醇,消泡剂为gp型甘油聚醚,防腐剂为山梨酸钾;

[0128]

(6)将步骤(5)得到的陶瓷膜中间体与氧化铝涂膜液(氧化铝涂膜液中的各组分含量如表2所示,余量为水)以提拉浸渍的方式进行第三接触后,然后以5℃/min的升温速率升温至1400℃,保温10h,以在陶瓷膜中间体上形成氧化铝层,得到陶瓷膜a-3;

[0129]

其中,氧化铝涂膜液中第二成型剂为羧甲基纤维素,第二增塑剂为聚乙二醇,消泡剂为gp型甘油聚醚,防腐剂为苯甲酸。

[0130]

通过电子扫描显微镜观察a-3的表面形貌,类似于图1,陶瓷膜a-3表面既无裂纹也无针孔和孔渗;测定a-3的物理性能参数,结果如表3所示。

[0131]

实施例4

[0132]

按照实施例1的方法,不同的是,适当调整粉煤灰涂膜液中的各组分含量,如表2所示,得到陶瓷膜a-4。

[0133]

通过电子扫描显微镜观察a-4的表面形貌,类似于图1,陶瓷膜a-4表面既无裂纹也无针孔和孔渗;测定a-4的物理性能参数,结果如表3所示。

[0134]

实施例5

[0135]

按照实施例1的方法,不同的是,适当调整氧化铝涂膜液中的各组分含量,如表2所示,得到陶瓷膜a-5。

[0136]

通过电子扫描显微镜观察a-5的表面形貌,类似于图1,陶瓷膜a-5表面既无裂纹也无针孔和孔渗;测定a-5的物理性能参数,结果如表3所示。

[0137]

实施例6

[0138]

按照实施例1的方法,不同的是,含有壳聚糖的溶液中壳聚糖的含量为5重量%,得到陶瓷膜a-6。

[0139]

通过电子扫描显微镜观察a-6的表面形貌,类似于图1,陶瓷膜a-6表面既无裂纹也无针孔和孔渗;测定a-6的物理性能参数,结果如表3所示。

[0140]

对比例1

[0141]

按照实施例1的方法,不同的是,不进行第(4)步骤,得到陶瓷膜da-1。

[0142]

通过电子扫描显微镜观察da-1的表面形貌,如图2所示,陶瓷膜da-1表面存在明显的针孔现象,并且还会出现孔渗现象(粉煤灰层颗粒渗透到粉煤灰支撑体的孔隙中),如图3所示;测定da-1的物理性能参数,结果如表3所示。

[0143]

对比例2

[0144]

按照实施例1的方法,不同的是,将步骤(1)中粉煤灰支撑体替换为碳化硅支撑体,得到陶瓷膜da-2

[0145]

通过电子扫描显微镜观察da-2的表面形貌,如图4所示,陶瓷膜da-2表面存在明显的裂纹;测定da-2的物理性能参数,结果如表3所示。

[0146]

对比例3

[0147]

按照实施例1的方法,不同的是,不进行第(5)步骤,得到陶瓷膜da-3。

[0148]

通过电子扫描显微镜观察da-3的表面形貌,如图5所示,陶瓷膜da-3表面存在明显的孔渗现象(氧化铝渗透到支撑体的孔隙中);测定da-3的物理性能参数,结果如表3所示。

[0149]

表1

[0150][0151][0152]

表2

[0153][0154]

表3

[0155][0156]

通过表1-3以及图1-5可以看出,采用本发明所述的方法制备得到的陶瓷膜具有三层梯度多孔结构,该方法不仅能够有效地避免产生裂纹、针眼和孔渗的缺陷,而且能够使得具有三层结构的陶瓷膜的气孔率和抗弯强度得到进一步地提高。

[0157]

特别地,本申请所述的灰陶瓷膜优选适于处理含有固体颗粒粒径在0.05-0.4μm以上的污水或气体。da-1和da-3中由于陶瓷膜产生了孔渗现象,导致纯水通量明显降低,da-2中的陶瓷膜产生了明显的裂纹,导致纯水通量明显较高,在处理含有固体颗粒粒径在0.05-0.4μm以上的污水或气体时,会明显影响处理效果。采用本发明所述的陶瓷膜,在处理污水或气体时,能够有效地同时提高污水或气体的处理效率和处理效果。

[0158]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1