改性粉煤灰支撑体和粉煤灰支撑体的改性方法以及粉煤灰陶瓷膜及其制备方法和应用与流程

1.本发明涉及陶瓷膜技术领域,具体涉及一种改性粉煤灰支撑体和粉煤灰支撑体的改性方法以及粉煤灰陶瓷膜及其制备方法和应用。

背景技术:

2.粉煤灰是一种储量丰富、廉价易得的工业废物,主要成分为二氧化硅和氧化铝,二者含量达到70%以上,与传统陶瓷的原料中粘土成分相近。此外,粉煤灰本身还具有大量的微孔和较高的比表面积。利用这种工业废物不仅能够减少环境污染,还可以开发生产高附加值的低成本陶瓷。

3.cn106669440a公开了一种陶瓷膜的修饰改性方法,其包括以下步骤:步骤一,将陶瓷膜进行表面处理,得到新鲜的陶瓷膜;步骤二,将硅烷类化合物通过浸渍法或沉积法涂敷到陶瓷膜的表面;步骤三,将步骤二中涂敷后的陶瓷膜于保护气氛下进行热处理,自然降温后得到经修饰的改性陶瓷膜,该方法是对陶瓷膜进行直接改性,并且在改性过程中,需要在保护气氛下进行热处理,工艺较为复杂。

4.cn107177226a公开了一种平板陶瓷膜表面改性剂,该改性剂包括辛基硅烷水解溶液、纳米二氧化钛分散液和抗静电剂,采用该表面改性剂,解决了平板陶瓷膜再生清洗困难的问题。

5.因此,即使目前已有众多方法对粉煤灰陶瓷膜进行改性,但是,现有方法存在制得的粉煤灰陶瓷膜表面易于产生裂纹和针孔的问题,而且膜层颗粒渗透进入支撑体的堵孔问题难于解决,从而显著影响陶瓷膜的性能。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的粉煤灰陶瓷膜表面易于产生裂纹和针孔的问题,提供一种改性粉煤灰支撑体和粉煤灰支撑体的改性方法以及粉煤灰陶瓷膜及其制备方法和应用,采用本发明提供的改性粉煤灰支撑体制备得到的粉煤灰陶瓷膜的表面不产生裂纹和针孔,而且解决了膜层颗粒渗透进入支撑体的堵孔问题,从而使得制备的陶瓷膜具有较高的气孔率、抗弯强度、纯水通量和耐酸碱性。

7.为了实现上述目的,本发明第一方面提供一种粉煤灰支撑体表面改性的方法,该方法包括:将粉煤灰支撑体与含有多糖基质和/或其衍生物溶液进行第一接触,以在粉煤灰支撑体表面形成多糖基质和/或其衍生物层,得到改性粉煤灰支撑体;

8.其中,所述粉煤灰支撑体制备方法包括:将用于制备粉煤灰支撑体的组合物与水混合、成型,然后进行焙烧;

9.其中,所述用于制备粉煤灰支撑体的组合物包括第一粉煤灰、第一有机成型剂和第一增塑剂,以用于制备粉煤灰支撑体的组合物的总重量为基准,第一粉煤灰的含量为85-97重量%,第一有机成型剂的含量为0.9-7重量%,第一增塑剂的含量为1.6-9重量%;

10.其中,所述第一粉煤灰中含有组分m,所述组分m选自tio2、cao和 mgo中的至少一种,且以粉煤灰的总重量为基准,组分m的含量为1-8重量%。

11.本发明第二方面提供一种上述所述方法制备得到的改性粉煤灰支撑体。

12.本发明第三方面提供一种粉煤灰陶瓷膜的制备方法,该方法包括以下步骤:将上述所述改性粉煤灰支撑体与粉煤灰涂膜液进行第二接触后并进行烧结,以在改性粉煤灰支撑体上形成粉煤灰层,得到粉煤灰陶瓷膜。

13.本发明第四方面提供一种上述所述方法制备得到的粉煤灰陶瓷膜,该粉煤灰陶瓷膜包括粉煤灰支撑体和排布在粉煤灰支撑体上的粉煤灰层,所述粉煤灰支撑体的平均孔径小于等于所述粉煤灰层的平均孔径。

14.本发明第五方面提供一种上述所述粉煤灰陶瓷膜在污水处理和气体除尘中的应用。

15.本发明的发明人在研究中发现,先通过多糖基质和/或其衍生物对粉煤灰支撑体进行改性,然后在改性粉煤灰支撑体上负载粉煤灰层,得到具有两层结构的粉煤灰陶瓷膜,该方法不仅能够有效地避免粉煤灰陶瓷膜产生裂纹和针孔的缺陷,而且解决了膜层颗粒渗透进入支撑体的堵孔问题,从而显著提高陶瓷膜的综合性能,制备的粉煤灰陶瓷膜不仅具有较高气孔率和抗弯强度,而且可以在具有较低平均孔径的条件下,获得较高的纯水通量。

16.通过上述技术方案,采用本发明提供的改性粉煤灰支撑体制备得到的粉煤灰陶瓷膜的表面不会产生裂纹和针孔的缺陷以及膜层颗粒不会渗透到支撑体的孔隙中,从而使得粉煤灰陶瓷膜具有较高的气孔率、抗弯强度、纯水通量和耐酸碱性。

附图说明

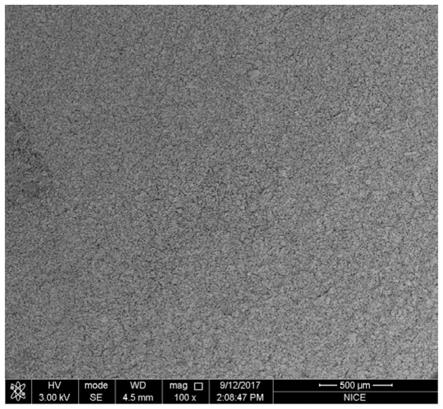

17.图1、图2是本发明实施例1制备得到的粉煤灰陶瓷膜的表面sem图;

18.图3、图4是本发明对比例1制备得到的粉煤灰陶瓷膜的表面sem图;

19.图5是本发明对比例2制备得到的粉煤灰陶瓷膜的表面sem图。

具体实施方式

20.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

21.在本发明中,在没有明确说明的情况下,“第一”和“第二”均不代表先后次序,也不对各个物料或者操作起到限定作用,仅是为了区分各个物料或者操作,例如,“第一粉煤灰”和“第二粉煤灰”中的“第一”和“第二”仅是为了区分以表示这不是同一粉煤灰;“第一分有机成型剂”和“第二有机成型剂”中的“第一”和“第二”仅是为了区分以表示这不是同一种有机成型剂。

22.本发明第一方面提供一种粉煤灰支撑体表面改性的方法,该方法包括:将粉煤灰支撑体与含有多糖基质和/或其衍生物溶液进行第一接触,以在粉煤灰支撑体表面形成多糖基质和/或其衍生物层,得到改性粉煤灰支撑体;

23.其中,所述粉煤灰支撑体制备方法包括:将用于制备粉煤灰支撑体的组合物与水

混合、成型,然后进行焙烧;

24.其中,所述用于制备粉煤灰支撑体的组合物包括第一粉煤灰、第一有机成型剂和第一增塑剂,以用于制备粉煤灰支撑体的组合物的总重量为基准,第一粉煤灰的含量为85-97重量%,第一有机成型剂的含量为0.9-7重量%,第一增塑剂的含量为1.6-9重量%;

25.其中,所述第一粉煤灰中含有组分m,所述组分m选自tio2、cao和 mgo中的至少一种,且以粉煤灰的总重量为基准,组分m的含量为1-8重量%。

26.本发明中,以所述含有多糖基质和/或其衍生物溶液的总重量为基准,所述多糖基质和/或其衍生物的含量为0.1-5重量%,优选为0.1-2重量%。

27.本发明中,优选地,所述多糖基质选自纤维素、壳聚糖和甲壳素中的至少一种。

28.本发明中,所述粉煤灰支撑体的平均孔径为1-15μm,优选为1-3μm。

29.本发明中,所述粉煤灰支撑体的平均孔径参数通过《gb/t 32361-2015 分离膜孔径测试方法泡点和平均流量法》测得。

30.本发明中,优选地,所述粉煤灰支撑体的固体颗粒中含有至少50%的球形形貌颗粒。在本发明中,所述粉煤灰支撑体的球形形貌颗粒与具有二级多孔结构(支撑体和粉煤灰层)的陶瓷膜相结合,能够进一步使得陶瓷膜具有较高的气孔率。

31.本发明中,所述粉煤灰支撑体的气孔率为40-60%,容重为1.2-2g/cm3,抗弯强度为18-100mpa,纯水通量为10-100m3/m2·

h

·

bar。

32.本发明中,所述粉煤灰支撑体的容重参数和气孔率参数各自通过《gb/t 1966-1996多孔陶瓷容重、显气孔率测试方法》测得;粉煤灰支撑体的纯水通量参数和抗弯强度参数各自通过《hyt 064-2002管式陶瓷微孔滤膜测试方法》测得。

33.本发明中,对所述第一接触的方式没有具体限定,可以为提拉浸渍、等体积浸渍、涂覆和喷涂中的任意一种。具体地提拉浸渍、等体积浸渍、涂覆和喷涂操作可以按照本领域常规技术手段进行,本发明在此不再赘述。

34.根据本发明一种优选实施方式,以组合物的总重量为基准,第一粉煤灰的含量为87-95重量%,第一有机成型剂的含量为2-6重量%,第一增塑剂的含量为2-7重量%。

35.根据本发明一种更优选实施方式,以组合物的总重量为基准,第一粉煤灰的含量为89-93重量%,第一有机成型剂的含量为3-5重量%,第一增塑剂的含量为3-6重量%。

36.本发明中,所述组合物中无需添加无机成型剂,例如高岭石、伊利石、蒙脱石、蛭石、海泡石等,在本发明中,所述组合物中也无需添加造孔剂,例如常用的炭黑、淀粉类粉末、碳酸钙、聚苯乙烯颗粒。优选地,本发明所述组合物中不包括额外添加的无机成型剂和造孔剂。

37.本发明中,所述组合物与水的重量比可以为1:(0.2-1.2),优选为1:(0.2-0.4)。

38.本发明中,对所述第一有机成型剂的种类和来源选择范围较宽,所述第一有机成型剂是指粘度在3000-200000mpa

·

s范围内的有机化合物。

39.根据本发明一种优选实施方式,所述第一成型剂选自甲基纤维素、羧甲基纤维素、羟丙基甲基纤维素、聚乙烯醇和聚阴离子纤维素中的至少一种,更优选为甲基纤维素和/或羧甲基纤维素。在本发明中,所述甲基纤维素的粘度可以为5000-200000mpa

·

s,羧甲基纤维素的粘度可以为 5000-200000mpa

·

s,聚乙烯醇可以为牌号为pva-1799和/或pva-1788的聚乙烯醇。本发明中,优选地,所述聚阴离子纤维素的性能指标符合《gbt 35928-2018聚

阴离子纤维素》的要求。

40.本发明中,对所述第一增塑剂的种类和来源选择范围较宽,优选地,所述第一增塑剂选自丙三醇、丙二醇、甘油、聚乙二醇和聚乙烯醇中的至少一种,优选地,所述第一增塑剂与所述第一有机成型剂不同。

41.本发明中,所述第一粉煤灰中的组分m可以选自tio2、cao和mgo中的一种、两种或三种,且以第一粉煤灰的总重量为基准,组分m的含量为 2-5重量%。

42.根据本发明一种优选实施方式,所述第一粉煤灰中的组分m可以选自 tio2、cao和mgo中的至少两种,可以为tio2、cao和mgo之间的任意组合,优选为tio2和cao,且tio2和cao的重量比为1:(0.2-1.2),进一步优选为1:(0.5-1)。特别地,当tio2和cao的重量比为1:(0.5-1)时,能够使得制备得到的粉煤灰陶瓷膜的气孔率和抗弯强度进一步地提高。

43.本发明中,以所述第一粉煤灰的总重量为基准,所述第一粉煤灰中al2o3的含量为35-70重量%,优选为40-60重量%;sio2的含量为15-60重量%,优选为35-50重量%。本发明的发明人在研究中发现,采用al2o3含量高的粉煤灰,特别是al2o3的含量在40-60重量%的范围内时,能够使得制备得到的粉煤灰支撑体的气孔率、抗弯强度、纯水通量和耐酸碱性更进一步地提高。

44.本发明中,所述tio2、cao、mgo、al2o3和sio2的含量各自通过x射线荧光光谱分析方法测得。

45.本发明中,所述用于制备粉煤灰支撑体的组合物中可以包含聚丙烯酰胺也可以不包含聚丙烯酰胺,以组合物的总重量为基准,所述聚丙烯酰胺的含量为0-1重量%,根据本发明一种优选实施方式,以组合物的总重量为基准,所述聚丙烯酰胺的含量为0.01-0.05重量%。在本发明中,所述聚丙烯酰胺的加入,特别是当聚丙烯酰胺的加入量为0.01-0.05重量%时,有利于粉煤灰支撑体坯体的成型,并且提高坯体的抗弯强度。在本发明中,对所述聚丙烯酰胺的来源没有具体限定,可以为商购,也可以为通过现有的技术手段进行制备得到的。

46.本发明中,所述成型之前还可以包括将组合物与水进行混合后得到的混合料依次进行陈腐和炼泥,然后再进行所述成型。

47.本发明中,所述陈腐是指将组合物和水进行混合后得到的混合料放置在容器中一段时间,使混合料中的各组分物质分散更加均匀的过程,在本发明中,对所述陈腐条件没有具体的限定,所述陈腐的条件可以包括:温度为 10-40℃,时间为24-72h。

48.本发明中,对所述炼泥的条件没有具体限定,可以为手工炼泥也可以为机械真空炼泥,在本发明中,所述炼泥的目的是使得陈腐后的物料混合均匀,并且使陈腐后的物料中不存在空气。

49.本发明中,所述成型可以是常规的成型方法,可以是压制成型或挤出成型。优选地,可以将炼泥后获得的湿坯泥段放入钢制模具中进行挤出成型。

50.本发明中,优选地,所述成型得到的坯体的形状为管状或板状,进一步优选地,所述坯体的形状为具有至少一个通道的管状或板状。

51.根据本发明,优选地,所述通道与所述坯体同轴设置。当通道的数量在 2个以上时,优选地,不同通道之间各自平行。

52.本发明中,优选情况下,所述管状的外径为5-50mm,通道数量为1-100。

53.本发明中,优选情况下,所述板状的宽度为60-1000mm,厚度为2-10mm,壁厚为0.5-5mm,通道数量为1-200。

54.本发明中,所述板状的壁厚是指板状的通道的边缘距离板状上表面或下表面的最小直线距离,所述上表面或下表面是指与板状宽度方向相互平行的表面。

55.本发明中,对所述板状或管状坯体的通道形状没有具体限定,可以根据模具的具体形状进行改变,例如,所述通道横截面可以为圆形、三角形、正方形等。根据本发明的一种具体实施方式,所述通道横截面形状为圆形,优选地,所述圆形的直径为0.2-40mm。

56.采用本发明所述的组合物制备得到的粉煤支撑体的坯体可以具有较大的尺寸,并且不易弯曲。根据本发明一种优选实施方式,所述管状的外径优选为30-50mm。所述坯体的尺寸与所使用的模具的挤出口的尺寸相对应,模具挤出口的尺寸改变,则坯体的尺寸也随之改变。

57.本发明中,所述粉煤支撑体的坯体的抗弯强度为4-10mpa,进一步优选为6-10mpa,在粉煤灰支撑体的坯体的抗弯强度较高的情况下,有助于获得更高抗弯强度的陶瓷膜。

58.本发明中,对所述坯体进行焙烧之前,还可以对所述粉煤灰支撑体的坯体进行干燥,优选地,所述干燥的条件包括:温度为90-120℃,时间为2-8h。

59.本发明中,对所述焙烧的条件没有具体限定,所述焙烧的条件优选包括:温度为1200-1600℃,时间为1-15h,进一步优选地,以5-15℃/min的升温速度升至1200-1600℃后保温5-15h。

60.本发明第二方面提供一种上述所述方法制备得到的改性粉煤灰支撑体。

61.本发明第三方面提供一种粉煤灰陶瓷膜的制备方法,该方法包括以下步骤:将上述所述改性粉煤灰支撑体与粉煤灰涂膜液进行第二接触后并进行烧结,以在改性粉煤灰支撑体上形成粉煤灰层,得到粉煤灰陶瓷膜。

62.本发明中,对所第二接触的方式没有具体限定,可以为提拉浸渍、等体积浸渍、涂覆和喷涂中的任意一种。具体地提拉浸渍、等体积浸渍、涂覆和喷涂操作可以按照本领域常规技术手段进行,本发明在此不再赘述。

63.本发明中,对所述烧结的条件没有具体的限定,所述烧结的条件优选包括:温度为1100-1400℃,时间为1-10h,进一步优选地,以5-15℃/min的升温速度升至1100-1400℃后保温1-10h。

64.本发明中,所述粉煤灰涂膜液中含有第二粉煤灰,优选地,第二粉煤灰的含量为10-50重量%,优选为20-40重量%。

65.优选地,所述粉煤灰涂膜液中还包括:第二有机成型剂、第二增塑剂、消泡剂、防腐剂和水。

66.优选地,粉煤灰涂膜液中,第二有机成型剂的含量为0.02-4重量%,优选为0.1-3重量%;第二增塑剂的含量为0.03-4.5重量%,优选为0.1-3重量%;消泡剂的含量为0.08-3重量%,优选为0.1-2重量%;防腐剂的含量为0.05-2 重量%,优选为0.1-1重量%。

67.优选地,粉煤灰涂膜液中,粉煤灰涂膜液中水的含量为40-80重量%。

68.本发明中,所述水均是指去离子水。

69.本发明中,所述第二粉煤灰和第一粉煤灰中含有的成分以及所述成分的含量可以相同,也可以不同。

70.本发明中,优选地,所述第一粉煤灰和第二粉煤灰中各自独立地球形形貌颗粒含量为70-90%,非球形形貌颗粒含量为10-30%,所述非球形形貌颗粒含量与球形形貌颗粒含量之和为100%。

71.本发明中,对所述第一粉煤灰和第二粉煤灰中球形形貌颗粒含量的测定方法没有具体限定,可以通过马尔文激光粒度仪ms2000进行测定。

72.根据本发明一种优选实施方式,所述第二粉煤灰中al2o3的含量可以为 35-70重量%,优选为40-60重量%;sio2的含量可以为15-60重量%,优选为40-60重量%。

73.本发明中,所述第二有机成型剂与所述第一有机成型剂可以相同也可以不同;第二增塑剂和第一增塑剂可以相同也可以不同。

74.本发明中,对所述消泡剂的种类和来源选择范围较宽,优选地,所述消泡剂选自聚醚类消泡剂、有机硅类消泡剂和矿物油类消泡剂中的至少一种。优选地,所述聚醚类消泡剂可以为gp型甘油聚醚和/或gpe型聚氧乙烯聚氧丙烯甘油醚。

75.本发明中,对所述防腐剂的种类和来源选择范围较宽,优选地,所述防腐剂选自山梨酸钾、苯甲酸和苯甲酸钠中的至少一种。

76.本发明第四方面提供一种上述所述方法制备得到的粉煤灰陶瓷膜,该粉煤灰陶瓷膜包括粉煤灰支撑体和排布在粉煤灰支撑体上的粉煤灰层,所述粉煤灰支撑体的平均孔径不大于所述粉煤灰层的平均孔径。

77.根据本发明一种优选实施方式,所述粉煤灰支撑体的平均孔径小于所述粉煤灰层的平均孔径。

78.本发明中,所述粉煤灰层的平均孔径可以为0.5-1μm,优选为0.5-0.8μm。

79.根据本发明一种优选实施方式,本发明中,所述粉煤灰陶瓷膜的气孔率为40-60%,容重为1.3-1.9g/cm3,抗弯强度为18-100mpa,纯水通量为 3-30m3/m2·

h

·

bar,酸腐蚀质量损失率小于等于0.3%,碱腐蚀质量损失率小于等于0.5%。

80.根据本发明一种优选实施方式,所述粉煤灰陶瓷膜的气孔率为47-60%,优选为50-60%,容重为1.5-1.7g/cm3,抗弯强度为30-100mpa,优选为 30-50mpa,纯水通量为18-30m3/m2·

h

·

bar,优选为27-30m3/m2·

h

·

bar,酸腐蚀质量损失率小于等于0.2%,碱腐蚀质量损失率小于等于0.3%。

81.本发明中,采用酸腐蚀质量损失率来表示耐酸性,碱腐蚀质量损失率来表示耐碱性,其中,耐酸性和耐碱性通过《gb/t 1970-1996多孔陶瓷耐酸、碱腐蚀性能试验方法》测得。

82.本发明中,所述粉煤灰陶瓷膜的容重参数和气孔率参数各自通过《gb/t 1966-1996多孔陶瓷容重、显气孔率测试方法》测得;粉煤灰陶瓷膜的纯水通量参数和抗弯强度参数各自通过《hyt 064-2002管式陶瓷微孔滤膜测试方法》测得。

83.本发明中,对所述粉煤灰层的厚度选择范围较宽,根据本发明一种优选实施方式,所述粉煤灰层厚度为10-160μm进一步优选地,所述粉煤灰层厚度为90-110μm。本发明实施例中以粉煤灰层厚度为100μm为例进行示例性说明,本发明并不限于此。

84.本发明第五方面提供一种上述所述粉煤灰陶瓷膜在污水处理和气体除尘中的应用。

85.本发明提供的粉煤灰陶瓷膜适用于多种类型污水的处理,例如,可以为煤化工污

水和电厂污水等。

86.本发明中,由于所述粉煤灰陶瓷膜具有较大的气孔率,因此,在处理污水和气体时,能够有效地提高污水或气体的通量,达到提高污水或气体的处理效率和处理效果的目的。

87.以下将通过实施例对本发明进行详细描述。

88.以下实施例中,

89.粉煤灰支撑体和粉煤灰层的平均孔径参数通过《gb/t 32361-2015分离膜孔径测试方法泡点和平均流量法》测得;

90.陶瓷膜的容重参数和气孔率参数各自通过《gb/t 1966-1996多孔陶瓷容重、显气孔率测试方法》测得;

91.陶瓷膜的纯水通量参数和抗弯强度参数各自通过《hyt 064-2002管式陶瓷微孔滤膜测试方法》测得;

92.粉煤灰陶瓷膜球形形貌颗粒含量参数通过电子扫描显微镜测定,具体为:每个粉煤灰陶瓷膜样品选取5张sem照片(放大倍数为1000倍),每张照片选取300

×

300μm的面积,测定每张照片中该区域内的球形度大于0.7 的球形形貌颗粒含量,分别记为m1、m2、m3、m4和m5,其中,所述球形形貌颗粒的含量是指测定区域内的球形度大于0.7的颗粒的数量占总颗粒数量的百分数,则粉煤灰陶瓷膜球形形貌颗粒含量=(m1+m2+m3+m4+m5)/5。其中,球形度通过显微镜进行测定,球形度=(4

×

π

×

投影面积)/(投影周长

×

投影周长)。

93.实施例1

94.(1)将用于生产粉煤灰支撑体的组合物(其中第一粉煤灰的成分如表1 中的s1所示,组合物的中各组分用量如表2所示)与水进行混合,组合物与水的重量比为1:0.2,得到混合原料;

95.其中,组合物中粉煤灰中球形形貌颗粒含量为70%,有机成型剂为甲基纤维素,增塑剂为丙三醇;

96.(2)将步骤(1)中得到的混合原料在25℃下进行陈腐36h后,进行机械真空炼泥得到湿坯泥段,然后将湿坯泥段放入挤出机中挤出成型,得到管状坯体,内径为4mm,外径为30mm,通道数为19下同;

97.(3)将步骤(2)中得到的坯体在120℃下烘干4h,然后以5℃/min的升温速率升温至1400℃,保温10h,得到粉煤灰支撑体a-1;

98.(4)将步骤(3)得到的粉煤灰支撑体与含有壳聚糖的溶液通过提拉浸渍的方式第一接触后室温(25℃,下同)干燥,以在粉煤灰支撑体表面形成壳聚糖层,得到改性粉煤灰支撑体,其中,含有壳聚糖的溶液中壳聚糖的含量为0.8重量%;

99.(5)将步骤(4)得到的改性粉煤灰支撑体与粉煤灰涂膜液(第二粉煤灰的成分如表1中的s1所示,粉煤灰涂膜液中的各组分含量如表3所示,) 以涂覆的方式进行第二接触后,然后以6℃/min的升温速率升温至1400℃,保温8h,以在改性粉煤灰支撑体上形成粉煤灰层,得到粉煤灰陶瓷膜b-1,其中,粉煤灰层的厚度为100μm,下同;

100.其中,粉煤灰涂膜液中第二成型剂为羧甲基纤维素,第二增塑剂为聚乙烯醇,消泡剂为gp型甘油聚醚,防腐剂为苯甲酸钠;

101.通过电子扫描显微镜观察b-1的表面形貌,如图1和图2所示,从图1 可以看出,粉

煤灰陶瓷膜b-1表面既无裂纹也无针孔,从图2可以看出,粉煤灰陶瓷膜b-1的膜层没有孔渗缺陷;测定b-1的物理性能参数,结果如表 3所示;测定粉煤灰支撑体a-1的性能参数,结果如表4所示。

102.实施例2

103.(1)将用于生产粉煤灰支撑体的组合物(第一粉煤灰的成分如表1中的s2所示,组合物中各组分的用量如表2所示)与水进行混合,组合物与水的重量比为1:0.4,得到混合原料;

104.其中,组合物中粉煤灰中球形形貌颗粒含量为90%,有机成型剂为羧甲基纤维素,增塑剂为丙三醇;

105.(2)将步骤(1)中得到的混合原料在25℃下进行陈腐40h后,进行机械真空炼泥得到湿坯泥段,然后将湿坯泥段放入挤出机中挤出成型,得到管状坯体;

106.(3)将步骤(2)中得到的坯体在110℃下烘干8h,然后以8℃/min的升温速率升温至1500℃,保温8h,得到粉煤灰支撑体a-2;

107.(4)将步骤(3)得到的粉煤灰支撑体与含有壳聚糖的溶液通过提拉浸渍的方式第一接触后室温干燥,以在粉煤灰支撑体表面形成壳聚糖层,得到改性粉煤灰支撑体,其中,含有壳聚糖的溶液中壳聚糖的含量为2重量%;

108.(5)将步骤(4)得到的改性粉煤灰支撑体与粉煤灰涂膜液(第二粉煤灰的成分如表1中的s1所示,粉煤灰涂膜液中的各组分含量如表3所示) 以涂覆的方式进行第二接触后,然后以7℃/min的升温速率升温至1300℃,保温12h,以在改性后粉煤灰支撑体上形成粉煤灰层,得到粉煤灰陶瓷膜b-2;

109.其中,粉煤灰涂膜液中第二成型剂为羧甲基纤维素,第二增塑剂为甘油,消泡剂为gp型甘油聚醚,防腐剂为苯甲酸;

110.通过电子扫描显微镜观察b-2的表面形貌,类似于图1和图2,粉煤灰陶瓷膜b-2表面既无裂纹、无针孔,膜层无孔渗现象;测定b-2的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-2的性能参数,结果如表4所示。

111.实施例3

112.(1)将用于生产粉煤灰支撑体的组合物(第一粉煤灰的成分如表1中的s3所示,组合物中各组分的用量如表2所示)与水进行混合,组合物与水的重量比为1:0.3,得到混合原料;

113.其中,组合物中粉煤灰中球形形貌颗粒含量为80%,有机成型剂为羧甲基纤维素,增塑剂为聚乙二醇;

114.(2)将步骤(1)中得到的混合原料在25℃下进行陈腐50h后,进行机械真空炼泥得到湿坯泥段,然后将湿坯泥段放入挤出机中挤出成型,得到管状坯体;

115.(3)将步骤(2)中得到的坯体在125℃下烘干9h,然后以10℃/min 的升温速率升温至1300℃,保温12h,得到粉煤灰支撑体a-3;

116.(4)将步骤(3)得到的粉煤灰支撑体与含有壳聚糖的溶液通过提拉浸渍的方式第一接触后室温干燥,以在粉煤灰支撑体表面形成壳聚糖层,得到改性粉煤灰支撑体,其中,含有壳聚糖的溶液中壳聚糖的含量为0.1重量%;

117.(5)将步骤(4)得到的改性粉煤灰支撑体与粉煤灰涂膜液(第二粉煤灰的成分如表

1中的s1所示,粉煤灰涂膜液中的各组分含量如表3所示) 以涂覆的方式进行第二接触后,然后以5℃/min的升温速率升温至1400℃,保温10h,以在改性粉煤灰支撑体上形成粉煤灰层,得到粉煤灰陶瓷膜b-3;

118.其中,粉煤灰涂膜液中第二成型剂为甲基纤维素,第二增塑剂为聚乙烯醇,消泡剂为gp型甘油聚醚,防腐剂为山梨酸钾;

119.通过电子扫描显微镜观察b-3的表面形貌,类似于图1和图2,粉煤灰陶瓷膜b-3表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-3的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-3的性能参数,结果如表4所示。

120.实施例4

121.按照实施例1的方法,不同的是,适当调整组合中各组分用量,组合物中各组分的用量如表2所示,得到粉煤灰支撑体a-4和粉煤灰陶瓷膜b-4;

122.通过电子扫描显微镜观察b-4的表面形貌,类似于图1和图2,粉煤灰陶瓷膜b-4表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-4的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-4的性能参数,结果如表4所示。

123.实施例5

124.按照实施例1的方法,不同的是,粉煤灰的成分如表1中的s4所示, tio2和cao的含量为8%;得到粉煤灰支撑体a-5和粉煤灰陶瓷膜b-5;

125.通过电子扫描显微镜观察b-5的表面形貌,类似于图1和图2,粉煤灰陶瓷膜b-5表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-5的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-5的性能参数,结果如表4所示。

126.实施例6

127.按照实施例1的方法,不同的是,第一粉煤灰的成分如表1中的s5所示,粉煤灰中不含有tio2,得到粉煤灰支撑体a-6和粉煤灰陶瓷膜b-6;

128.通过电子扫描显微镜观察b-6,类似于图1和图2,粉煤灰陶瓷膜b-6 表面既无裂纹、无针孔,膜层物孔渗缺陷;测定b-6的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-6的性能参数,结果如表4所示。

129.实施例7

130.按照实施例1的方法,不同的是,粉煤灰中含有tio2和cao的重量比为1:0.2,第一粉煤灰的成分如表1中的s6所示,得到粉煤灰支撑体a-7 和粉煤灰陶瓷膜b-7。

131.通过电子扫描显微镜观察b-7,类似于图1和图2,粉煤灰陶瓷膜b-7 表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-7的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-7的性能参数,结果如表4所示。

132.实施例8

133.按照实施例1的方法,不同的是,粉煤灰的成分如表1中的s7所示,第一粉煤灰中al2o3的含量为35重量%,sio2的含量为60重量%,得到粉煤灰支撑体a-8和粉煤灰陶瓷膜b-8。

134.通过电子扫描显微镜观察b-8,类似于图1和图2,粉煤灰陶瓷膜b-8 表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-8的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-8的性能参数,结果如表4所示。

135.实施例9

136.按照实施例1的方法,不同的是,组合物中聚丙烯酰胺的含量为0.5重量%,增塑剂的含量为5.5重量%,得到粉煤灰支撑体a-9和粉煤灰陶瓷膜 b-9。

137.通过电子扫描显微镜观察b-9,类似于图1和图2,粉煤灰陶瓷膜b-9 表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-9的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-9的性能参数,结果如表4所示。

138.实施例10

139.按照实施例1的方法,不同的是,组合物中不含有聚丙烯酰胺,增塑剂的含量为6重量%,得到粉煤灰支撑体a-10和粉煤灰陶瓷膜b-10。

140.通过电子扫描显微镜观察b-10,类似于图1,粉煤灰陶瓷膜b-10表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-10的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-10的性能参数,结果如表4所示。

141.实施例11

142.按照实施例1的方法,不同的是,适当调整粉煤灰涂膜液中的各组分含量,如表2所示,得到粉煤灰陶瓷膜b-11。

143.通过电子扫描显微镜观察b-11,类似于图1和图2,粉煤灰陶瓷膜b-11 表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-11的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-11的性能参数,结果如表4所示。

144.实施例12

145.按照实施例1的方法,不同的是,含有壳聚糖的溶液中壳聚糖的含量为 5重量%,得到粉煤灰陶瓷膜b-12。

146.通过电子扫描显微镜观察b-12,类似于图1和图2,粉煤灰陶瓷膜b-12 表面既无裂纹、无针孔,膜层无孔渗缺陷;测定b-12的物理性能参数,结果如表3所示;测定粉煤灰支撑体a-12的性能参数,结果如表4所示。

147.对比例1

148.按照实施例1的方法,不同的是,不进行步骤(4),得到粉煤灰陶瓷膜 db-1。

149.通过电子扫描显微镜观察db-1的表面形貌,如图3所示,从图3可以看出,粉煤灰陶瓷膜db-1表面存在明显的针孔现象,并且还会出现孔渗现象(粉煤灰层颗粒渗透到粉煤灰支撑体的孔隙中),如图4所示;测定db-1 的物理性能参数,结果如表3所示。

150.对比例2

151.按照实施例1的方法,不同的是,将步骤(1)中粉煤灰支撑体替换为碳化硅支撑体da-1,得到粉煤灰陶瓷膜db-2。

152.通过电子扫描显微镜观察db-2的表面形貌,如图5所示,从图5可以看出,粉煤灰陶瓷膜db-2表面存在明显的裂纹;测定db-2的物理性能参数,结果如表3所示;测定粉煤灰支撑体da-1的性能参数,结果如表4所示。

153.表1

154.[0155][0156]

表2

[0157][0158]

表3

[0159][0160]

表4

[0161][0162]

[0163]

通过表1-4以及图1-5可以看出,通过本发明的支撑体以及改性后得到的粉煤灰支撑体制备得到的粉煤灰陶瓷膜具有二层结构,并且,粉煤灰陶瓷膜有效地避免了裂纹、针孔和孔渗的缺陷,从而显著提高陶瓷膜的综合性能。

[0164]

特别地,本申请所述的粉煤灰陶瓷膜适于处理含有固体颗粒粒径在 0.5-1μm以上的污水或气体,db-1中由于粉煤灰陶瓷膜产生了孔渗现象,导致纯水通量明显降低。db-2中由于粉煤灰陶瓷膜产生了裂纹现象,导致纯水通量明显增大,在处理含有固体颗粒粒径在0.5-1μm以上的污水或气体时,会明显影响处理效果。采用本发明所述的陶瓷膜,在处理污水或气体时,能够有效地同时提高污水或气体的处理效率和处理效果。

[0165]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1