一种含硫废液焚烧制硫酸回收硫的方法与流程

1.本发明涉及一种含硫废液制硫酸回收硫的方法,属于环境保护技术领域。

背景技术:

2.国内石化、化工、煤化工及焦化等行业生产中会副产大量含有硫酸、单质硫、硫酸铵、硫代硫酸铵、硫氰酸铵、硫化物等含硫废液,这部分含硫废液因原料、生产工艺不同,组分复杂、黏稠性不一、腐蚀性强,属于危险废物。

3.目前这部分废液处理基本采用酸碱中和工艺处理后形成固体危废,少数采用浓缩、结晶分离提盐工艺生产硫磺、硫酸铵、硫代硫酸铵等产品,处理后废液仍需中和处理。

4.上述这些工艺难以无害化处理含硫废液,硫资源回收利用率低、能耗高、经济性差,并且造成新的环境污染物。

5.国内也有采用含硫废液焚烧产生二氧化硫,再经净化、干燥、转化、吸收制成硫酸的工艺,但在实际生产存在以下问题:

⑴

含硫废液组分和性质复杂,硫含量低、水含量高,预处理困难;

⑵

焚烧过程控制困难,焚烧后烟气二氧化硫含量偏低(体积浓度一般在5%左右),需要补充硫磺等含硫原料;

⑶

净化过程产生大量稀硫酸(质量浓度一般在5%以下),稀硫酸处理困难;

⑷

装置规模较小,一般硫酸产能在3万吨/年以下,通常采用两转两吸制酸工艺,流程复杂、能效低;

⑸

尾气中二氧化硫、氮氧化物和硫酸雾颗粒物含量高,达标排放较为困难。

技术实现要素:

6.本发明提供了一种含硫废液制硫酸回收硫的方法,有效解决含硫废物无害化处理及硫资源高效回收问题,同时避免产生大量净化废水。

7.本发明的主要技术方案:含硫废液焚烧制硫酸回收硫的方法,将经过预处理的含硫废液送至焚烧炉燃烧,高温下硫酸、单质硫、硫酸铵、硫代硫酸铵、硫氰酸铵、硫化物等含硫物质热分解、氧化反应生成含二氧化硫炉气,经过干法过滤净化、转化、吸收生产商品级硫酸产品,尾气经脱硫脱硝处理后达标排放,本发明一种典型含硫废液焚烧制硫酸回收硫的方法,包括以下步骤:1)将含水量高的含硫废液送入喷雾浓缩器预处理,废液含水量降至10%~30%;2)将经预处理的含硫废液送入焚烧炉,在800~1200℃温度下热分解成含二氧化硫烟气;3)焚烧炉出来的高温含二氧化硫烟气进入余热锅炉回收热能,副产中压蒸汽,然后进入空气预热器预热空气并降温至500~600℃;4)经过步骤3)降温的含二氧化硫烟气经旋风除尘器、过滤器等过滤设备除去固体颗粒物,温度在420℃的含二氧化硫烟气送去转化器;

5)在转化器内,二氧化硫在钒催化剂作用下氧化生成三氧化硫,三氧化硫烟气降温后送入吸收塔生产硫酸;6)经过步骤5)吸收后的烟气送入脱硫塔,经脱硫后的烟气送烟囱排放。

8.优选的是,在所述含硫废液焚烧制硫酸回收硫的方法中,所述步骤1)中,用空气预热器来的500~600℃高温空气作为热源,在喷雾浓缩器中将含硫废液含水量降至30%以下。

9.优选的是,在所述含硫废液焚烧制硫酸回收硫的方法中,所述步骤2)中,温度在120~140℃的含硫废液用泵送入焚烧炉,经雾化喷枪喷入焚烧炉;焚烧炉内用焦炉煤气、天然气、含硫有机废气等作为燃烧热源,空气预热器来的500~600℃高温空气作为助燃空气,在800~1200℃温度下含硫废液热分解成二氧化硫。

10.优选的是,在所述含硫废液焚烧制硫酸回收硫的方法中,所述步骤3)中,焚烧炉出来的高温含硫烟气进入可在线清灰式火管余热锅炉回收热能副产中压蒸汽,降温后烟气进入高效空气预热器预热空气并降温至450~550℃;预热到500~600℃的高温空气一路送喷雾浓缩系统,一路送焚烧炉。

11.优选的是,在所述含硫废液焚烧制硫酸回收硫的方法中,所述步骤4)中,空气预热器出来的含二氧化硫烟气经旋风除尘器除去大粒径颗粒物,再进入陶瓷膜过滤器等耐高温精密过滤器除去微米级固体颗粒物,温度降至420℃的含二氧化硫烟气送去转化器转化,生成含三氧化硫烟气,送入吸收塔用浓硫酸吸收生成产品硫酸。

12.优选的是,在所述含硫废液焚烧制硫酸回收硫的方法中,所述步骤6)中,脱硫塔中用稀氨水和双氧水作为吸收剂,将烟气中二氧化硫降至排放标准要求,再经除雾器除去酸雾后从烟囱排空。一级尾吸塔用稀氨水作为吸收剂,副产的硫酸铵脱硫液回收利用;二级尾吸塔用双氧水作为吸收剂,副产的稀硫酸回收利用。

13.优选的是,用质量浓度5%~15%的稀氨水作为吸收剂,将尾气中的二氧化硫吸收下来生成亚硫酸铵和硫酸铵混合液,返回生产回收利用;用质量浓度5%~10%的双氧水作为吸收剂,进一步吸收尾气中的二氧化硫和颗粒物,质量浓度20%~40%稀硫酸大返回吸收工序用作补充水回收利用。

14.优选的是,采用湿式电除雾器除去尾气中的硫酸雾气溶胶和固体颗粒物。

15.本发明的有益效果是本发明采用干法过滤除尘工艺,利用余热锅炉、空气预热器回收热能,热能利用效率高;采用一次转化一次吸收制酸工艺和稀氨水+双氧水两级脱硫工艺,工艺流程短、操作简单,硫回收利用效率高,生产中基本无“三废”产生。

附图说明

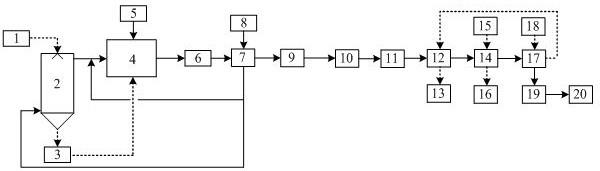

16.图1为本发明实施例方法的工艺流程示意图。

17.图中,1-稀含硫废液储槽,2-喷雾浓缩器,3-含硫废液储槽,4-焚烧炉,5-燃料储罐,6-余热锅炉,7-空气预热器,8-空气风机,9-旋风除尘器,10-陶瓷膜过滤器,11-转化器,12-吸收塔,13-成品酸储罐,14-一级尾吸塔,15-稀氨水储槽,16-硫酸铵储槽,17-二级尾吸塔,18-双氧水储槽,19-湿式电除雾器,20-烟囱。

具体实施方式

18.以下结合实施例对本发明作进一步说明,所举实例只用于解释本发明,并非用于

限定本发明的范围。

19.以下实施例以某种特征性工业含硫废液为原料,以天然气或焦炉煤气为燃料,预热空气助燃,通过喷雾浓缩预处理、焚烧制酸,将含硫废液生成高品质的产品硫酸,实现硫资源高效利用。

20.参考附图1,用空气预热器来的高温空气作为热源,在喷雾浓缩器中将含硫废液的含水量降至10%~30%,喷雾浓缩器出来的含硫废液用泵送入焚烧炉,经雾化喷枪喷入焚烧炉;焚烧炉内用焦炉煤气、天然气、含硫有机废气等作为燃烧热源,空气预热器来的高温空气作为助燃空气,在800~1200℃温度下含硫废液热分解成二氧化硫,过焚烧炉出来的高温含二氧化硫烟气进入余热锅炉、高效空气预热器回收热能,再经过干法净化、一转一吸生产硫酸。

21.实施例中,焚烧炉出来的高温含二氧化硫烟气采用干法净化工艺,先旋风除尘器除去大粒径颗粒物,再用精密陶瓷膜过滤器除去微米级固体颗粒物;制酸采用一次转化、一次吸收工艺,吸收塔出口尾气分别采用两级吸收工艺,一级脱硫塔用稀氨水作为吸收剂,副产的硫酸铵脱硫液回收利用;二级脱硫塔用双氧水作为吸收剂,副产的稀硫酸回收利用。

22.实施例中,焚烧炉内喷入雾化后的含水质量浓度10%~30%含硫废液、500~600℃助燃空气和辅助燃料,分解炉炉温控制在800~1200℃,微负压操作,焚烧炉出口炉气氧气体积浓度2%~3%,辅助燃料可以是焦炉煤气、天然气、液化石油气、水煤气、硫化氢中的至少一种。

23.实施例采用可在线清灰式火管余热锅炉、管壳式空气预热器等换热设备回收系统热能,空气预热器出口烟气温度控制在450~550℃。

24.实施例焚烧炉出口烟气采用干法过滤除尘技术,含二氧化硫烟气先经旋风除尘器除去大粒径颗粒物,再进入耐高温精密陶瓷膜过滤除去微米级固体颗粒物,温度降至420℃的含二氧化硫烟气送去转化器转化。

25.实施例制酸系统采用一次转化、一次吸收接触法制酸工艺,含二氧化硫烟气进入装有含铯钒催化剂的三段床层转化器进行氧化反应,生成的含三氧化硫烟气进入吸收塔生成产品硫酸。

26.实施例脱硫塔中用稀氨水和双氧水作为吸收剂,将烟气中二氧化硫降至排放标准要求,再经除雾器除去酸雾后从烟囱排空。一级尾吸塔用质量浓度5%~15%的稀氨水作为吸收剂,副产的硫酸铵脱硫液回收利用;二级尾吸塔用质量浓度5%~10%的双氧水作为吸收剂,副产的质量浓度20%~40%稀硫酸大返回吸收工序用作补充水回收利用。采用湿式电除雾器除去尾气中的硫酸雾气溶胶和固体颗粒物。

27.实施例1处理某含硫废液流量2.7t/h,常温25℃;含硫废液中单质硫质量分数16.00%,硫氰酸铵14.57%,硫代硫酸铵7.29%,硫化铵0.46%,亚硫酸铵1.97%,硫酸铵2.41%,碳酸铵0.88%,氨0.15%,水56.27%。燃料为焦炉煤气,助燃空气为600 ℃预热空气。进喷雾浓缩器空气温度600 ℃,流量2000 m3/h。进喷雾浓缩器出口含硫废液1.5 t/h,含水20%。含硫废液与600 ℃预热空气及适量的焦炉煤气进入设备4焚烧,控制焚烧温度1100℃,设备4出口炉气流量12000 m3/h,炉气氧浓度2%,二氧化硫浓度5%,经干法净化、一次转化、一次吸收生产工业硫酸产品2.2t/h。

28.实施例2

处理某含硫废液流量3.2t/h,常温25℃;含硫废液中单质硫质量分数15.99%,硫氰酸铵6.78%,硫代硫酸铵3.89%,硫化铵3.39%,亚硫酸铵0.37%,硫酸铵1.58%,碳酸铵1.93%,氨0.15%,水68.96%。燃料为焦炉煤气,助燃空气为500 ℃预热空气。进喷雾浓缩器空气温度500 ℃,流量3000 m3/h。进喷雾浓缩器出口含硫废液1.3 t/h,含水15%。含硫废液与500 ℃预热空气及适量的焦炉煤气进入设备4焚烧,控制焚烧温度1000℃,设备4出口炉气流量13000 m3/h,炉气氧浓度2.5%,二氧化硫浓度6%,经干法净化、一次转化、一次吸收生产工业硫酸产品2.3t/h。

29.实施例3处理某含硫废液流量5t/h,常温25℃;含硫废液中硫酸铵质量分数19%,硫酸钠2.6%,硫酸5.1%,丙酮磺酸铵42%,水36.3%。燃料为天然气,助燃空气为500 ℃预热空气。进喷雾浓缩器空气温度500 ℃,流量3000 m3/h。进喷雾浓缩器出口含硫废液4t/h,含水20%。含硫废液与500 ℃预热空气及适量的天然气进入设备4焚烧,控制焚烧温度1200℃,设备4出口炉气流量10000 m3/h,炉气氧浓度2%,二氧化硫浓度5%,经干法净化、一次转化、一次吸收生产工业硫酸产品2t/h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1