1.本发明涉及一种硬碳负极材料、锂离子电池及其制备方法和应用。

背景技术:2.现阶段负极材料应用较为广泛的是碳类材料,其中以天然石墨和人造石墨为主;但是,由于石墨理论容量低,一般为372mah/g左右,而且传统石墨类负极材料与电解液的相容性较差,在充放电过程中易发生溶剂离子的共嵌入而破坏结构,影响石墨负极材料的循环稳定性和库伦效率,尤其是降低石墨负极的倍率性能,不能满足大型动力电池所要求的持续大电流放电能力。与石墨相比,硬碳具有各向同性的结构特征,微观结构呈非晶态,层间距较大,有助于锂离子的快速扩散,具有优异的循环性能、倍率性能和安全性,使其在动力型锂离子电池方面再次受到关注。

3.硬碳是指2500℃高温条件下依然难以石墨化的炭,是高分子聚合物的热解碳;目前,用于制备硬碳的碳源前驱体主要包括热塑性高分子材料和生物质等。其中,生物质具有来源广泛,价格低廉等优点,但是由于其自身性质的不稳定,导致制得的硬碳负极材料的性质不稳定,而且采用生物质制备硬碳负极材料还存在灰分高、残炭率低和收率低等缺陷。而热塑性高分子材料不仅来源广泛,价格相对较低廉,还具有性质稳定,可以自行制作不同规格的样品,热解收率高等优点,这是生物质材料无法达到的。

4.由于硬碳具有短程有序,长程无序的特殊碳层结构,更加有利于锂离子的进出,所以硬碳负极材料具有很高的理论比容量和优异的倍率性能;但是硬碳负极材料存在可逆容量低和首次库伦效率低等缺点。

5.因此,如何开发一种碳源前驱体来源稳定,且可逆容量高、首次库伦效率高的硬碳负极材料具有重要的研究意义和应用价值。

技术实现要素:6.本发明所要解决的技术问题在于克服现有技术中硬碳负极材料具有可逆容量低,首次库伦效率低等缺点,而提供一种硬碳负极材料、锂离子电池及其制备方法和应用。本发明硬碳负极材料属于典型的无定型炭,热解收率高,其作为负极材料制备得到的锂离子电池的首次可逆容量高,首次库伦效率高,且性质稳定,批次一致性良好。

7.本发明通过以下技术方案解决上述技术问题。

8.本发明提供一种硬碳负极材料的制备方法,其包括以下步骤:

9.步骤(1),碳源前驱体粉体与添加剂经交联反应,制得改性碳源前驱体;所述添加剂包括交联剂、改性剂和分散助剂;

10.步骤(2),将所述改性碳源前驱体依次经热处理、降温、与富锂剂混合后,制得改性硬碳前驱体;

11.步骤(3),将所述改性硬碳前驱体经真空碳化,即得硬碳负极材料。

12.步骤(1)中,所述碳源前驱体粉体的中值粒径d

50

可为3-15μm,较佳地为5μm。所述碳

源前驱体粉体的最大粒径d

max

可为小于70μm。

13.步骤(1)中,所述碳源前驱体粉体可为原料碳源前驱体经粉碎分级处理制得。

14.其中,所述粉碎分级处理可为本领域常规,较佳地为气流粉碎分级和/或机械粉碎分级。

15.所述原料碳源前驱体可为本领域常规的含碳元素、氢元素和氧元素等的热塑性高分子材料,较佳地为煤沥青、石油沥青和改性古马隆树脂中的一种或多种,更佳地为石油沥青。

16.所述原料碳源前驱体的软化点较佳地为大于200℃,更佳地为大于250℃。

17.其中,所述改性古马隆树脂可为宝山钢铁股份有限公司生产的型号为3#的树脂。

18.所述热塑性高分子材料中碳元素的含量较佳地为80-90wt%。

19.所述热塑性高分子材料中氢元素的含量较佳地为3-15wt%。

20.所述热塑性高分子材料中氧元素的含量较佳地为0-5wt%,但不为0。

21.步骤(1)中,所述交联剂可为本领域常规使用的交联剂,较佳地为双氧水、硝酸、硝酸铵、过硫酸铵、过甲酸、过氧化苯甲酰和过氧化环己酮中的一种或多种,更佳地为“双氧水和硝酸的混合物”和/或“双氧水和过甲酸的混合物”,例如,“质量分数为30%的双氧水和质量分数为20%的硝酸的混合物”或“质量分数为30%的双氧水和过甲酸的混合物”。

22.其中,所述双氧水的浓度可为15-40wt%,较佳地为30wt%。

23.所述硝酸较佳地以硝酸水溶液的形式添加。所述硝酸水溶液的浓度可为10-30wt%,较佳地为20wt%。

24.步骤(1)中,每一种交联剂与所述碳源前驱体粉体的质量比可为5-60:100,较佳地为10-50:100,例如20:100、25:100、30:100或35:100。

25.当所述交联剂为质量分数为30%的双氧水和质量分数为20%的硝酸的混合物时,所述质量分数为30%的双氧水与所述碳源前驱体粉体的质量比可为35:100,所述质量分数为20%的硝酸与所述碳源前驱体粉体的质量比可为50:100。

26.当所述交联剂为质量分数为30%的双氧水和过甲酸的混合物时,所述质量分数为30%的双氧水与所述碳源前驱体粉体的质量比可为35:100,所述过甲酸与所述碳源前驱体粉体的质量比可为20:100。

27.步骤(1)中,所述改性剂可为含硼元素、磷元素和氮元素中的一种或多种的改性剂,较佳地为磷酸、五氧化二磷、磷酸二氢铵、磷酸氢二铵、尿素、氨水、三聚氰胺、硼酸、氧化硼和氮化硼中一种或多种,更佳地为“硼酸和三聚氰胺的混合物”、“磷酸和尿素的混合物”和“磷酸和三聚氰胺的混合物”中一种或多种,例如,“质量分数为80%磷酸和尿素的混合物”或“质量分数为80%磷酸和三聚氰胺的混合物”。

28.所述磷酸较佳地以磷酸水溶液的形式添加。所述磷酸水溶液的浓度可为80wt%。

29.步骤(1)中,所述改性剂与所述碳源前驱体粉体的质量比可为5-40:100,较佳地为20-38:100,例如25:100或30:100。

30.当所述改性剂为硼酸和三聚氰胺的混合物时,所述硼酸与所述碳源前驱体粉体的质量比可为10:100,所述三聚氰胺与所述碳源前驱体粉体的质量比可为10:100。

31.当所述改性剂为质量分数为80%磷酸和尿素的混合物时,所述质量分数为80%磷酸与所述碳源前驱体粉体的质量比可为15:100,所述尿素与所述碳源前驱体粉体的质量比

可为10:100。

32.当所述改性剂为质量分数为80%磷酸和三聚氰胺的混合物时,所述质量分数为80%磷酸与所述碳源前驱体粉体的质量比可为18:100,所述三聚氰胺与所述碳源前驱体粉体的质量比可为12:100。

33.步骤(1)中,所述分散助剂可为hlb值为10-18的表面活性剂,较佳地为十六烷基三甲基溴化铵、聚氧乙烯单硬脂酸酯、壬基酚聚氧乙烯醚、吐温20和吐温80中的一种或多种。

34.步骤(1)中,所述分散助剂与所述碳源前驱体粉体的质量比可为0.5-5:100,较佳地为2:100。

35.较佳地,步骤(1)中,在所述交联反应之前,先将所述碳源前驱体粉体与所述添加剂混合均匀。

36.更佳地,步骤(1)中,所述混合的操作之前加入水。所述碳源前驱体粉体与所述水的质量比可为30-60:100,较佳地为45:100。

37.其中,所述水可为去离子水。

38.步骤(1)中,所述交联反应较佳地在惰性气氛的条件下进行。

39.其中,所述惰性气氛可为本领域常规,较佳地为氮气、氦气和氩气中的一种或多种。

40.步骤(1)中,所述交联反应的温度可为本领域常规,较佳地为100-180℃,更佳地为150-180℃。

41.步骤(1)中,所述交联反应的时间可为本领域常规,较佳地为4-18h,更佳地为4-8h。

42.步骤(2)中,所述热处理较佳地在惰性气氛的条件下进行。

43.其中,所述惰性气氛可为本领域常规,较佳地为氮气、氦气和氩气中的一种或多种。

44.步骤(2)中,所述热处理的温度可为本领域常规,较佳地为500-800℃,更佳地为550-650℃,例如600℃。

45.步骤(2)中,所述热处理的时间可为本领域常规,较佳地为1-3h,更佳地为1-2h。

46.一优选实施方案的步骤(2)中,所述热处理按照下述方式进行:以2-5℃/min的升温速度升温至550-650℃,保温1-2h,更佳地,以3℃/min的升温速度升温至600℃,保温1h。

47.步骤(2)中,经所述热处理制得的物料中挥发组分的含量可为3-8%。

48.步骤(2)中,所述降温的操作可为本领域常规。较佳地,降温至10-80℃,更佳地为降温至室温。

49.步骤(2)中,所述富锂剂可为本领域常规使用的含锂的化合物,较佳地为醋酸锂、枸橼酸锂、氢氧化锂、硝酸锂和氯化锂中一种或多种。

50.步骤(2)中,所述富锂剂与所述碳源前驱体粉体的质量比可为0.5-20:100,较佳地为1-5:100,更佳地为3:100。

51.步骤(2)中,所述混合的操作之前较佳地加入溶剂。所述溶剂可为水或有机溶剂。

52.其中,所述水可为去离子水。所述有机溶剂可为醇类溶剂、醚类溶剂和酮类溶剂中的一种或多种,较佳地为醇类溶剂。

53.其中,经所述降温后制得的物料与步骤(2)中所述混合过程中添加的溶剂的质量

比可为30-60:100,较佳地为45:100。

54.步骤(3)中,所述真空碳化处理前较佳地经干燥处理。

55.其中,所述干燥处理的温度可为80-120℃,较佳地为100℃。

56.其中,所述干燥处理的时间可为4-10h,较佳地为8h。

57.步骤(3)中,所述真空碳化的操作可为本领域常规,较佳地在真空炉中进行所述真空碳化。

58.步骤(3)中,所述真空碳化的真空度可为1-1000pa,较佳地为1-10pa。

59.步骤(3)中,所述真空碳化的温度可为本领域常规,较佳地为900-1150℃,更佳地为1000-1050℃。

60.步骤(3)中,所述真空碳化的时间可为本领域常规,较佳地为2-10h,更佳地为4-6h。

61.一优选实施方案的步骤(3)中,所述真空碳化按照下述方式进行:以1-5℃/min的升温速度升温至1000-1050℃,保温4-6h,更佳地以2℃/min的升温速度升温至1000-1050℃,保温4-6h。

62.步骤(3)中,所述真空碳化后,还进一步包括降温、粉碎和筛分处理。

63.其中,所述降温的操作可为本领域常规,较佳地为降温至室温。

64.所述粉碎的操作可为本领域常规,较佳地为气流粉碎或机械粉碎。

65.所述筛分处理的筛网的目数可为80目以上,较佳地为300目。

66.本发明中,所述室温可为本领域常规认为的10-40℃。

67.本发明还提供一种由上所述制备方法制得的硬碳负极材料。

68.所述硬碳负极材料的中值粒径d

50

可为5-15μm,较佳地为8-12μm,例如,为9μm或10μm。

69.所述硬碳负极材料的真密度可为1.9-2.1g/cm3,较佳地为2-2.08g/cm3,例如,为2.02g/cm3或2.05g/cm3。

70.所述硬碳负极材料的振实密度可为0.6-0.8g/cm3,较佳地为0.78-0.85g/cm3,例如,为0.82g/cm3。

71.所述硬碳负极材料的比表面积可为2-6m2/g,较佳地为3-4.6m2/g,例如,为3.5m2/g或4.0m2/g。

72.所述硬碳负极材料中氧元素的含量可为3-10%,杂元素的总含量可为1-5%,其中,所述杂元素包括硼元素、磷元素和氮元素中的一种或多种。

73.所述硬碳负极材料的d002层间距可为3.733-3.797nm。

74.本发明还提供了一种所述硬碳负极材料作为负极材料在锂离子电池中的应用。

75.本发明还公开一种锂离子电池,其负极材料为如上所述硬碳负极材料。

76.本发明中,所述锂离子电池可采用本领域常规方法制备。

77.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

78.本发明所用试剂和原料均市售可得。

79.本发明的积极进步效果在于:本发明对碳源前驱体粉体进行由表及里梯度交联的同时还进行了分子结构掺杂,改善了碳源前驱体的结构属性,提高了热解收率,所得硬碳负

极材料具有稳定的三维结构、较大的d002层间距、高压实密度和孔隙丰富的特点,同时又具有优异的电化学性能,首次可逆容量在480mah/g以上,首次库伦效率大于85%。本发明的硬碳负极材料的制备方法还具有原料来源广泛,生产成本低,工艺流程短和操作容易的优点,所制得的硬碳负极产品性质稳定,批次一致性好,易于实现产业化。

附图说明

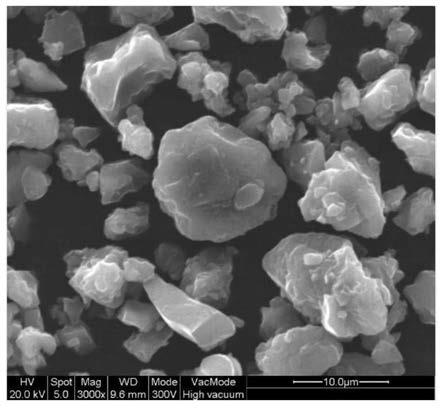

80.图1为实施例2制得的硬碳负极材料的sem图;

81.图2为实施例2制得的硬碳负极材料的xrd图;

82.图3为以实施例2制得的硬碳负极材料作为负极材料,制得的锂离子半电池的首次充放电曲线图;

83.图4为以实施例2制得的不同批次的硬碳负极材料作为负极材料,制得的锂离子半电池的首次脱锂容量测试图。

具体实施方式

84.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

85.下述实施例和对比例中使用的煤沥青为鞍钢股份有限公司生产的改质煤沥青;石油沥青为大连明强化工材料有限公司生产的高温石油沥青;马隆树脂为宝山钢铁股份有限公司生产的型号为3#的树脂。

86.实施例1

87.步骤(1),采用气流粉碎分级机将软化点为250℃的石油沥青制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于去离子水中,碳源前驱体粉体与去离子水的质量比为45:100,并按照碳源前驱体粉体与质量分数为30%的双氧水、质量分数20%的硝酸、硼酸、三聚氰胺、吐温20的质量比为100:35:50:10:10:2的比例进行混合;再在150℃条件下进行交联反应8h,制得改性碳源前驱体。

88.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至550℃,并保温2h,保温结束后降至室温;经热处理后的物料中挥发组分的含量为8%。在搅拌的条件下,将降温后制得的物料分散于去离子水中,降温后制得的物料与去离子水的质量比为45:100;再与氢氧化锂混合,氢氧化锂与碳源前驱体的质量比为1:100,制得改性硬碳前驱体。

89.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1050℃,在1050℃的条件下真空碳化4h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

90.实施例2

91.步骤(1),采用气流粉碎分级机将软化点为280℃的石油沥青制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与过硫酸铵、80%磷酸、十六烷基三甲基溴化铵的质量比为100:20:38:2的比例进行混合;再在180℃条件下进行交联反应4h,制

得改性碳源前驱体。

92.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至600℃,并保温1h,保温结束后降至室温;经热处理后的物料中挥发组分的含量为6%。在搅拌的条件下,将降温后制得的物料分散于水中,降温后制得的物料与水的质量比为45:100;再与氯化锂混合,氯化锂与碳源前驱体的质量比为3:100,制成改性硬碳前驱体。

93.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1000℃,在1000℃的条件下真空碳化6h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

94.实施例3

95.步骤(1),采用气流粉碎分级机将软化点为250℃的煤沥青制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与30%的双氧水、过甲酸、80%磷酸、尿素、吐温20的质量比为100:35:20:15:10:2的比例进行混合;再在180℃条件下进行交联反应4h,制得改性碳源前驱体。

96.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至600℃,并保温1h,保温结束后降至室温;经热处理后的物料中挥发组分的含量为6%。在搅拌的条件下,将降温后制得的物料分散于水中,降温后制得的物料与水的质量比为45:100;再与醋酸锂混合,醋酸锂与碳源前驱体的质量比为5:100,制成改性硬碳前驱体。

97.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1000℃,在1000℃的条件下真空碳化6h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

98.实施例4

99.步骤(1),采用气流粉碎分级机将软化点为280℃的煤沥青制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与过硫酸铵、磷酸二氢铵、十六烷基三甲基溴化铵的质量比为100:30:25:2的比例进行混合;再在150℃条件下进行交联反应8h,制得改性碳源前驱体。

100.步骤(2),将改性碳源前驱体在氮气保护下,以3℃/min的升温速度升温至550℃,并保温2h,保温结束后降至室温;经热处理后的物料中挥发组分的含量为8%。在搅拌的条件下,将降温后制得的物料分散于水中,降温后制得的物料与水的质量比为45:100;再与枸橼酸锂混合,枸橼酸锂与碳源前驱体的质量比为1:100,制成改性硬碳前驱体。

101.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1050℃,在1050℃的条件下真空碳化4h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

102.实施例5

103.步骤(1),采用气流粉碎分级机将软化点为250℃的改性古马隆树脂制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与过硫酸铵、80%磷酸、三聚氰胺、吐温20的质量比为100:25:18:12:2的比例进行混合;再在180℃条件下进行交联反应

4h,制得改性碳源前驱体。

104.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至650℃,并保温1h,保温结束后降至室温;经热处理后的物料中挥发组分的含量为4%。在搅拌的条件下,将降温后制得的物料分散于水中,降温后制得的物料与水的质量比为45:100;再与硝酸锂混合,硝酸锂与碳源前驱体的质量比为1:100,制成改性硬碳前驱体。

105.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1050℃,在1050℃的条件下真空碳化4h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

106.对比例1

107.步骤(1),采用气流粉碎分级机将软化点为250℃的石油沥青制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与30%的双氧水、20%的硝酸、硼酸、三聚氰胺、吐温20的质量比为100:35:50:10:10:2的比例进行混合,;再在150℃条件下进行交联反应8h,制得改性碳源前驱体。

108.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至550℃,并保温2h,保温结束后降至室温,制成改性硬碳前驱体;经热处理后的物料中挥发组分的含量为8%。

109.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1050℃,在1050℃的条件下真空碳化4h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

110.对比例2

111.步骤(1),采用气流粉碎分级机将软化点为250℃的煤沥青制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与30%的双氧水、过甲酸、80%磷酸、尿素、吐温20的质量比为100:35:20:15:10:2的比例进行混合;再在180℃条件下进行交联反应4h,制得改性碳源前驱体。

112.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至600℃,并保温1h,保温结束后降至室温,制成改性硬碳前驱体;经热处理后的物料中挥发组分的含量为6%。

113.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1000℃,在1000℃的条件下真空碳化6h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

114.对比例3

115.步骤(1),采用气流粉碎分级机将软化点为250℃的改性古马隆树脂制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与过硫酸铵、80%磷酸、三聚氰胺、吐温20的质量比为100:25:18:12:2的比例进行混合;再在180℃条件下进行交联反应4h,制得改性碳源前驱体。

116.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升

温至650℃,并保温1h,保温结束后降至室温,制成改性硬碳前驱体;经热处理后的物料中挥发组分的含量为4%。

117.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1050℃,在1050℃的条件下真空碳化4h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

118.对比例4

119.步骤(1),采用气流粉碎分级机将软化点为250℃的改性古马隆树脂制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于水中,碳源前驱体粉体与水的质量比为45:100,并按照碳源前驱体粉体与过硫酸铵、80%磷酸、三聚氰胺的质量比为100:25:18:12的比例进行混合;再在180℃条件下进行交联反应4h,制得改性碳源前驱体。

120.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至650℃,并保温1h,保温结束后降至室温;经热处理后的物料中挥发组分的含量为4%。在搅拌的条件下,将降温后制得的物料分散于水中,降温后制得的物料与水的质量比为45:100;再与硝酸锂混合,硝酸锂与碳源前驱体的质量比为1:100,制成改性硬碳前驱体。

121.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至真空炉中,调节真空炉的真空度为10pa以内,再以2℃/min的升温速度升温至1050℃,在1050℃的条件下真空碳化4h,降至室温后,经气流粉碎和过300目标准筛即得硬碳负极材料。

122.对比例5

123.步骤(1),采用气流粉碎分级机将软化点为250℃的石油沥青制成中值粒径d

50

为5μm的碳源前驱体粉体;在搅拌的条件下,将制得的碳源前驱体粉体分散于去离子水中,碳源前驱体粉体与去离子水的质量比为45:100,并按照碳源前驱体粉体与质量分数为30%的双氧水、质量分数20%的硝酸、硼酸、三聚氰胺、吐温20的质量比为100:35:50:10:10:2的比例进行混合;再在150℃条件下进行交联反应8h,制得改性碳源前驱体。

124.步骤(2),将改性碳源前驱体在氮气保护下进行热处理,以3℃/min的升温速度升温至550℃,并保温2h,保温结束后降至室温;经热处理后的物料中挥发组分的含量为8%。在搅拌的条件下,将降温后制得的物料分散于去离子水中,降温后制得的物料与去离子水的质量比为45:100;再与氢氧化锂混合,氢氧化锂与碳源前驱体的质量比为1:100,制得改性硬碳前驱体。

125.步骤(3),将改性硬碳前驱体于100℃条件下进行干燥处理8h;再转入至管式炉中,气氛条件为氮气,再以2℃/min的升温速度升温至1050℃,在1050℃的条件下碳化4h,降至室温后,经气流粉碎、过300目标准筛即得硬碳负极材料。

126.对比例6

127.将100g稻壳采用水洗浮选10min去除其中的灰尘以及其他固体颗粒,沥干后送至真空干燥箱在105℃的环境下干燥;将清洗干燥后含碳原料在惰性气氛氮气下进行热处理,热处理的温度为800℃,时间为2h;冷却后采用球磨机对热处理后物料进行粉碎处理,得到粒径为d50为15μm的粉碎物料;采用浓度为10wt%的盐酸100ml将粉碎物料进行超声酸洗1h,然后水洗超声酸洗后的物料至洗涤液ph值为中性,经105℃干燥后得到硬碳前驱体;将25g硬碳前躯体加入到66g浓度为10wt%的乙酸锂中搅拌,再逐步加入26g浓度为10wt%的

氟化铵,混合搅拌,并经离心分离干燥,得到固态的表面包覆有含锂物质的预锂化硬碳前驱体;将预锂化硬碳前驱体与喹啉不溶物含量为0.05wt%、软化点为258℃的沥青按照质量比95:5,加入带有双螺带搅拌桨反应釜中进行包覆,包覆处理的温度为280℃,时间为2h;将包覆后预锂化硬碳前驱体在惰性气氛氮气下进行炭化处理,炭化处理的温度为900℃,时间为2h,冷却至室温后粉碎过筛(d50为15μm)除磁,得到硬碳负极材料。

128.效果实施例1

129.对实施例1-5以及对比例1-5中的硬碳负极材料分别进行粒径、真密度、振实密度、比表面积、粉末压实密度、热解收率和d002层间距的测试,结果列于表1;对实施例2制得的硬碳负极材料的表面形态进行测试,结果见图1所示;对实施例2制得的硬碳负极材料进行x射线衍射测试,结果见图2所示。

130.测试所使用的仪器名称、型号和测试方法为:粒径采用马尔文激光粒度分析仪ms2000通过激光法测试得到;真密度采用美国康塔ultrapyc 1200e型全自动真密度分析仪通过真密度液体分析法测试得到;振实密度采用振实密度测试仪fzs4-4b通过敲击法测试得到;比表面积采用美国康塔比表面积测定仪nova2000e通过氮吸附法测试得到;粉体压实密度采用电子压力测试机utm7305;表面形态采用荷兰fei公司生产的型号为quanta200的电子显微镜;x射线衍射采用bruker axs公司生产的型号为d8-advance的x射线衍射仪。热解收率即为终产品硬碳负极材料与原料碳源前驱体粉体的质量百分比。d002的测试方法采用型号为d8-advance的x射线衍射仪测试的数据后根据谢乐公式计算得到。

131.采用半电池测试方法,以实施例1-5和对比例1-5制得的硬碳负极材料作为负极材料,对制得的半电池进行首次充放电性能测试,结果列于表1。

132.半电池的测试方法为:以n-甲基吡咯烷酮为溶剂配制质量分数为6-7%的聚偏氟乙烯溶液,将硬碳负极材料、聚偏氟乙烯、导电碳黑按质量比85:12:3的比例混合均匀,涂于铜箔上,将涂好的极片放入温度为90℃的真空干燥箱中真空干燥4h,备用。然后在充氩气的德国米开罗那手套箱中装配成2430型扣式电池,以1mol/l lipf6的三组分混合溶剂按ec:dmc:emc=1:1:1(体积比)混合液为电解液,金属锂片为对电极,在美国arbin电化学检测系统上对组装的半电池进行电化学性能测试,充放电电压范围为0mv至2.0v,测试0.1c下首次嵌锂容量和首次脱锂容量及对应的首次库伦效率。得到的半电池性能参数如表1所示。以实施例2制得的硬碳负极材料进行x射线衍射测试,结果见图2所示,x射线衍射测试可看出本发明制得的硬碳负极材料为典型的无定型炭。以实施例2制得的硬碳负极材料作为负极材料,制得的锂离子半电池的首次充放电曲线见图3所示,根据图3的充放电曲线可以判断其为典型的无定型炭,且锂离子半电池的首次库伦效率较高。以实施例2制得的不同批次的硬碳负极材料作为负极材料,制得的锂离子半电池的首次脱锂容量测试见图4所示,根据图4可看出,采用本发明制备方法制得的硬碳负极材料具有良好的批次一致性。

133.表1

[0134][0135][0136]

结合实施例1-5和对比例1-5制得的硬碳负极材料粉体的表征数据和电性能数据,可知选用的碳源前驱体规格、反应添加剂种类与改性剂等对最终硬碳负极材料的性能均产生较大影响。根据表1可看出,实施例1以高软化点石油沥青为原料,将制得的硬碳负极材料制成锂离子半电池,测试其在0.1c下的首次可逆容量达497mah/g,首次库伦效率为86%,粉体压实密度为1.15g/cm3。实施例3以高软化点煤沥青为原料,并改变交联剂和改性剂种类,将制得的硬碳负极材料制成锂离子半电池,测试其首次可逆容量为518mah/g,首次库伦效率为85.4%,粉体压实密度为1.1g/cm3。实施例5以改性古马隆树脂为原料,将制得的硬碳负极材料制成锂离子半电池,测试其首次可逆容量达481mah/g,首次库伦效率为85.3%,粉体压实密度为1.2g/cm3。本发明制得硬碳负极材料的d002层间距在0.37nm左右,可进一步判断本发明制得硬碳负极材料为无定型炭。

[0137]

相比而言,以对比例1-5制得的硬碳负极材料作为负极,制得锂离子半电池的首次库伦效率远低于实施例1-5制得的硬碳负极材料,表明本发明所涉及的改性工艺可以有效弥补所得硬碳负极材料在首次充放电过程中所消耗的锂离子,从而获得高首次库伦效率的硬碳负极材料。与传统石墨负极相比,本发明的锂离子电池硬碳负极材料具有更高的容量特性,在高能量密度动力电池领域具有广泛的应用前景。

[0138]

对比例4在步骤(1)中未添加分散助剂,步骤(2)中经热处理后大部分物料结焦,生

成焦炭。以对比例4制得的硬碳负极材料为负极制得的锂离子电池的电化学性能相对较差,已经无硬炭的基本特征;首次嵌锂容量和首次脱锂容量分别为325mah/g和217mah/g;首次库伦效率为66.7%,xrd结果和d002层间距结果显示无明显无定型状态;难以生成硬炭;可见,有效的分散助剂结合本发明其他工艺参数可有效制备一种热解收率高的硬碳负极材料,且其作为负极材料制备得到的锂离子电池具有首次可逆容量高,首次库伦效率高,且性质稳定,批次一致性好。

[0139]

对比例5与实施例1相比区别仅在于在步骤(3)中采用非真空碳化代替实施例1中的真空碳化。由表1中数据可看出,采用非真空碳化并结合本发明其他技术特征制得的硬碳负极材料作为负极制得的锂离子电池的首次充电容量为531.8mah/g,首次脱锂容量为426mah/g,首次库伦效率为80.1%,均比实施例1制得的硬碳负极材料的性能差。

[0140]

对比例6为采用现有的制备工艺,以生物质为碳源前驱体制得硬碳负极材料。采用本发明的半电池测试方法,以该硬碳负极材料作为负极制得的锂离子电池的首次脱锂容量为396mah/g,首次库伦效率为76%,均比本发明制得的硬碳负极材料的性能差。

[0141]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0142]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。