基于废弃酒精发酵废水的有机肥料的制作方法

1.本发明涉及有机肥生产及中水回用技术领域,尤其涉及一种利用酒精发酵废水生产得到的基于废弃酒精发酵废水的有机肥料。

背景技术:

2.当前,肥料正朝着高效复合化、生物活性化和无公害化方向发展,其中一个重要的方向就是腐植酸肥料。生化腐植酸是人工腐植酸的一种,是非煤腐植酸的一种新资源,其含有较高的生物活性有机酸,能够刺激作物生长,具有明显的优势和广阔的应用前景。富含腐殖酸的基于废弃酒精发酵废水的有机肥料优点如下:分子量小,渗透力更强,更容易被作物吸收利用;活性基团含量更丰富,生理活性和化学活性更强;成分更多样化,活性更高,应用效果更为优良;给土壤微生物创造良好的生长繁殖环境,增强对土壤微生态的调控和提高,提高防治土传病害的效果;具有养分控释功能,其成分有较强的阳离子交换能力、络合能力、缓冲能力和吸附能力,对于难溶或易被固定的养分有明显的增溶和活化效果。

3.腐植酸肥料是一种具有多功能肥效的高附加值基于废弃酒精发酵废水的有机肥料料,它是土壤的优良改良剂,施用腐植酸肥料,能改善土壤团粒结构,提高土壤的保肥性和供肥性;增强土壤的保水性,提高作物抗旱能力;调节土壤酸碱度,防钾碱、板结。与化学肥料共同施用,能有效提高化学肥料的利用率,降低农业生产成本,并能提高农产品品质。与其它肥料复合,能制备各种高效专用肥、叶面肥和液体肥等。通过国内外大量的农田应用试验,腐植酸肥料是已经证实的满足可持续生态农业要求的肥料,具有非常广阔的发展前景。用富含腐殖酸的全溶解小分子基于废弃酒精发酵废水的有机肥料替代传统化肥,能很好的满足农业可持续发展的需求,应用前景广阔。

4.因此,面临如何实现废弃酒精发酵废水的治理及资源化利用、富含腐殖酸的全溶解小分子基于废弃酒精发酵废水的有机肥料生产的技术问题,有必要提出进一步地解决方案。

5.本发明在酒精发酵废液进行厌氧、多级膜提纯、分段浓缩、分段成肥的发明基础上,发现原有的技术方案在厌氧、缺氧段大量富集水解细菌、反硝化细菌和厌氧氨氧化菌的能力差,无法最大程度的获得腐殖酸。

技术实现要素:

6.基于此,本发明提出一种基于废弃酒精发酵废水的有机肥料,最大程度获得腐殖酸,且提高了厌氧填料的抗紫外线辐射的性能,避免紫外照射造成的厌氧填料的失效。

7.为达到上述目的,本发明的技术方案是:一种基于废弃酒精发酵废水的有机肥料,所述基于废弃酒精发酵废水的有机肥料为酒精发酵废液通过以下步骤获得:s1、厌氧:将含渣的酒精发酵废水送入厌氧罐中进行全渣厌氧处理,厌氧罐里面有填料和覆盖于填料上的厌氧菌,厌氧填料由以下组分构成:高密度聚乙烯90~100份、碳酸钙5~

10份、硬脂酸2~5份、碳酸酯0.5~1 份、多羟基脂肪酰胺0.1~0.5份、聚-4-甲基-1-戊烯0.05~0.15份、烟酰胺腺嘌呤双核苷酸0.5~1份、对苯二胺0.2~0.5份、2-叔丁基蒽醌0.3~0.5份、l-亮氨醇0.5~1份;s2、固液分离:将厌氧废水与其中的固态物质进行离心分离,分离的清液送入一级分离,分离出的粒径在100μm以上的颗粒物进行微生物发酵,制成固态肥料;s3、一级提纯:实现不溶物、胶体、细菌与溶解物、水的分离,提纯有机物,采用0.1μm~1.0μm的管式微滤膜对固液分离后的清液进行过滤,透过液进入下一级反渗透,截留液返回厌氧段;s4、二级提纯:实现可溶性有机物、盐与水的分离,将一级分离的透过液经过反渗透膜进行二级提纯,透过液回用于生产,同时截留有机营养物质进入第一级浓缩;s5、第一级浓缩:将经过反渗透的浓液经过低压纳滤膜,去除水分而保留肥性成分,采用适当加水透析的方式得到有机肥的分子量为10000~100000的第一浓缩液作为配制成品液态肥的基础原料,透过液进入第二级浓缩;s6、第二级浓缩:将第一浓缩的透过液经过纳滤膜,进一步去除水分而保留肥性成分,采用适当加水透析的方式得到有机肥分子量为500~10000的第二浓缩液作为配制成品液态肥的基础原料,透过液进入第三级浓缩;s7、第三级浓缩:将第二浓缩的透过液经过反渗透膜,进一步去除水分并保留肥性成分,得到有机肥分子量小于500的有机营养物质的第三浓缩液作为配制成品液态肥的基础原料,透过液达到生产水用水的标准;s8、液态肥调配:将第一级、第二级、第三级浓缩液分别储存在基肥储罐中,并送入混合器中添加相应比例的微量元素和营养成分,形成不同分子量的全溶解小分子有机液态肥成品。

8.1. 上述技术方案中,所述液态肥调配后还包括以下步骤:固体肥生产:将全溶解小分子基于废弃酒精发酵废水的有机肥料液体肥进行脱水得到全溶解小分子有机固态肥成品。

9.2. 上述技术方案中,所述第一、二、三浓缩液的浓缩倍率在2~10倍之间可调节。

10.3. 上述技术方案中,进行堆肥微生物发酵处理时,堆肥发酵周期为10~20天,期间定时对堆肥翻抛;堆肥发酵周期结束后,一次发酵的固肥通过皮带送至二次陈化区,陈化周期10~15天。

11.4. 上述技术方案中,所述营养成分选自尿素、聚磷酸铵、氢氧化钾、螯合钙中的一种或几种。

12.5. 上述技术方案中,所述微量元素由生物体中的微量元素和非生物体中的微量元素以重量比1:5~1:2混合而成,所述生物体中的微量元素为钴,所述非生物体中的微量元素为稀土。

13.6. 上述技术方案中,所述的厌氧填料是将各原料混合高温处理,挤出成型后冷却,依次进行糙化处理以及极化处理值得的。

14.7. 上述技术方案中,所述的糙化处理是要用氯化铅、庚烷和1,3-二氧戊环混合溶液浸渍所述冷却后所得产物的表面,所述的混合溶液由以下重量份组分组成:氯化铅5~10份,1,3-二氧戊环20~50份,庚烷100份。

15.8. 上述技术方案中,所述极化处理具体为:将所述糙化处理后的产物浸入5-磺基水杨酸、硝酸、磷酸和4-叔丁基环己醇混合溶液浸渍所述冷却后所得产物的表面,所述的混合溶液由以下重量份组分组成:5-磺基水杨酸20~50份、硝酸5~10份、磷酸10~30份和4-叔丁基环己醇100份。

16.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:1、本发明基于废弃酒精发酵废水的有机肥料,其酒精发酵废液通过在厌氧罐中加入改进后的填料,此厌氧填料在高密度聚乙烯、碳酸钙、聚-4-甲基-1-戊烯、对苯二胺中加入烟酰胺腺嘌呤双核苷酸和2-叔丁基蒽醌,提高了厌氧填料在厌氧、缺氧段大量富集水解细菌、反硝化细菌和厌氧氨氧化菌的能力,能最大程度获得腐殖酸。

17.2、本发明基于废弃酒精发酵废水的有机肥料,其为酒精发酵废液通过厌氧、固液分离、分级提纯、分段浓缩后分段形成,其在厌氧罐中的厌氧填料,在添加2-叔丁基蒽基础上进一步加入l-亮氨醇,提高了厌氧填料的抗紫外线辐射的性能,避免紫外照射造成的厌氧填料的失效。

18.3、本发明基于废弃酒精发酵废水的有机肥料,其在厌氧罐中加入厌氧填料,厌氧填料的制备过程中糙化处理采用氯化铅、庚烷和1,3-二氧戊环混合溶液浸渍,采用该混合容易糙化处理,可以提高厌氧填料的表面粗糙度,最大限度地吸附厌氧菌。

19.4、本发明溶解性小分子有机肥中在厌氧罐中加入厌氧填料,厌氧填料的制备过程中所述糙化处理后的产物浸入5-磺基水杨酸、硝酸、磷酸和4-叔丁基环己醇混合溶液浸渍,有利于厌氧填料的表明电荷形成,进一步提高了厌氧填料吸附厌氧菌的能力。

20.5、本发明的不同分子量的基于废弃酒精发酵废水的有机肥料是对应于不同的特定的肥效,并且富含腐殖酸,大大提升了有机肥中腐殖酸的比例;同时提取洁净的水作为酒精生产使用,实现酒精企业的污水零排放。

附图说明

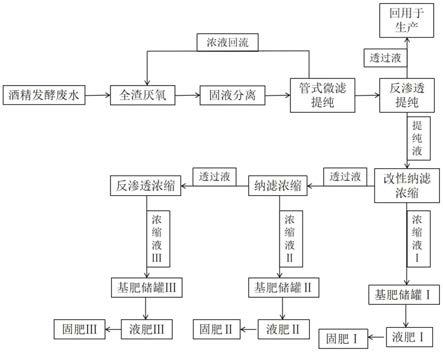

21.图1为本发明的有机肥料生产工艺的工艺流程示意图。

具体实施方式

22.下面将结合本发明的具体实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明用于解决两个技术难点:废弃酒精发酵废水生产富含腐殖酸的全溶解小分子基于废弃酒精发酵废水的有机肥料。在解决这技术问题的同时,发现原有的技术方案在厌氧、缺氧段大量富集水解细菌、反硝化细菌和厌氧氨氧化菌的能力差,无法最大程度的获得腐殖酸。

24.实施例1~4:一种基于废弃酒精发酵废水的有机肥料为酒精发酵废液通过以下步骤获得:s1、厌氧:将含渣的酒精发酵废水送入厌氧罐中进行全渣厌氧处理,厌氧罐里面有填料和覆盖于填料上的厌氧菌,厌氧填料由以下组分构成:如表1所示;上述厌氧是以产生浓度

最高的腐质酸为目的,不是传统意义上以最大程度消除cod为目的。具体地,所述厌氧处理的厌氧周期为10天;表1组分实施例1实施例2实施例3实施例4高密度聚乙烯100份90份92份97份碳酸钙10份5份6份8份硬脂酸5份2份3份4份碳酸酯0.9份0.5份0.7份0.8份多羟基脂肪酰胺0.1份0.2份0.2份0.5份聚-4-甲基-1-戊烯0.15份0.05份008份0.12份烟酰胺腺嘌呤双核苷酸1份0.6份0.7份0.9份对苯二胺0.5份0.2份0.3份0.4份2-叔丁基蒽醌0.5份0.3份0.4份0.45份l-亮氨醇0.8份0.5份0.6份0.7份s2、固液分离:将厌氧废水与其中的固态物质进行离心分离,分离的清液送入一级分离,分离出的粒径在100μm以上的颗粒物进行微生物发酵,进行堆肥生物发酵处理时,堆肥发酵周期为15天,期间定时对堆肥翻抛;堆肥发酵周期结束后,一次发酵的固肥通过皮带送至二次陈化区,陈化周期12天,从而制成固态肥料;s3、一级提纯-管式微滤膜提纯:采用0.1μm~1.0μm的管式微滤膜进行过滤,透过液进入下一级反渗透,截留液(浓水)返回厌氧段,即通过厌氧膜生物反应器,增加厌氧工艺对肥料(腐质酸或氨基酸)的转化效率。

25.其中,经固液分离后的清液进入管式微滤过滤,管式微滤的过滤精度为0.1μm~1.0μm,作为预处理,保护后续工艺设备,截留液(浓水)返回厌氧端,形成厌氧膜生物反应器,增加厌氧工艺对肥料(腐质酸或氨基酸)的转化效率。将管式微滤膜作为第一级提纯工艺设备,管式微滤膜优异的抗污染性、耐堵塞性能以及高强度等性能,在确保为二级反渗透提纯工艺提供稳定、优质的进水外,可直接作为反渗透的预处理,有效缩短反渗透前端预处理工艺。

26.s4、二级提纯-反渗透提纯:将一级分离的透过液经过反渗透膜进行二级分离,透过液(洁净水)回用于生产(回用率大于50%),同时截留有机营养物质进入第一级浓缩。

27.其中,经过一级分离的透过液再经过二级分离,提取出洁净水回用于生产,截留的有机营养物质进入第一级浓缩。

28.s5、第一级浓缩-低压纳滤浓缩:将经过反渗透的浓液经过低压纳滤膜,去除水分而保留肥性成分,采用适当加水透析的方式得到分子量为10000~100000的第一浓缩液(固含量大于20%)作为配制成品液态肥的基础原料,透过液(分子量小于5000的有机营养物质和水)进入第二级浓缩;第一浓缩液的浓缩倍率在2~10倍之间可调节。

29.s6、第二级浓缩-纳滤膜浓缩:将第一浓缩的透过液经过纳滤膜,进一步去除水分而保留肥性成分,采用适当加水透析的方式得到分子量为500~10000的第二浓缩液(固含量大于20%)作为配制成品液态肥的基础原料,透过液(分子量小于300的有机营养物质和水)进入第三级浓缩。第二浓缩液的浓缩倍率在2~10倍之间可调节。

30.其中,所述纳滤膜的截留分子量300kd,压力10~25bar,温度<45℃。

31.s7、第三级浓缩-反渗透膜浓缩:将第二浓缩的透过液经过反渗透膜,进一步去除水分并保留肥性成分,得到分子量小于500的有机营养物质的第三浓缩液(固含量大于20%)作为配制成品液态肥的基础原料,透过液(纯净水)用于生产回用。第三浓缩液的浓缩倍率在2~10倍之间可调节。

32.其中,所述反渗透膜仅允许水分子通过,压力20~40bar,温度<45℃。

33.s8、液态肥调配:将第一、第二、第三浓缩液分别储存在基肥储罐中,并送入混合器中添加相应比例的微量元素和营养成分,形成不同分子量的全溶解小分子有机液体肥成品。

34.实施例1中营养成分为尿素,微量元素由生物体中的微量元素和非生物体中的微量元素以重量比1:5混合而成,所述生物体中的微量元素为钴,所述非生物体中的微量元素为稀土。

35.实施例2中营养成分为聚磷酸铵,微量元素由生物体中的微量元素和非生物体中的微量元素以重量比1:4混合而成,所述生物体中的微量元素为钴,所述非生物体中的微量元素为稀土。

36.实施例3中营养成分为氢氧化钾,微量元素由生物体中的微量元素和非生物体中的微量元素以重量比1:3混合而成,所述生物体中的微量元素为钴,所述非生物体中的微量元素为稀土。

37.实施例4中营养成分为螯合钙,微量元素由生物体中的微量元素和非生物体中的微量元素以重量比1:2混合而成,所述生物体中的微量元素为钴,所述非生物体中的微量元素为稀土。

38.实施例1~4,厌氧填料是将各原料混合高温处理,挤出成型后冷却,依次进行糙化处理以及极化处理值得的。实施例1~4的糙化处理的溶液如表2所示和极化溶液如表3所示。

39.表2组分实施例1实施例2实施例3实施例4庚烷100份100份100份100份氯化铅10份7份8份5份1,3-二氧戊环50份30份45份25份表3组分实施例1实施例2实施例3实施例44-叔丁基环己醇100份100份100份100份5-磺基水杨酸50份30份40份25份硝酸10份9份8份7份磷酸25份20份18份15份实施例5,与实施例1完全相同,只是在所述液态肥调配后还包括以下步骤:固体肥生产将全溶解小分子基于废弃酒精发酵废水的有机肥料液体肥进行脱水得到全溶解小分子有机固态肥成品。

40.对比例1~4,一种基于废弃酒精发酵废水的有机肥料的的制备步骤与实施例1相同,区别在于厌氧填料由以下组分构成:如表4所示:

表4组分对比例1对比例2对比例3对比例4高密度聚乙烯100份90份100份100份碳酸钙10份5份10份10份硬脂酸5份2份5份5份碳酸酯0.9份0.5份0.9份0.9份多羟基脂肪酰胺0.1份0.2份0.1份0.1份聚-4-甲基-1-戊烯0.15份0.05份0.15份0.15份烟酰胺腺嘌呤双核苷酸-0.6份1份1份对苯二胺0.5份0.2份0.5份0.5份2-叔丁基蒽醌

--

0.5份0.5份l-亮氨醇0.8份-0.8份0.8份厌氧填料是将各原料混合高温处理,挤出成型后冷却,依次进行糙化处理以及极化处理值得的。对比例1~2的糙化处理的溶液为庚烷100份、氯化铅10份和1,3-二氧戊环50份的混合溶液,对比例1~2的极化处理的溶液为4-叔丁基环己醇100份、5-磺基水杨酸50份、硝酸10份和磷酸25份的混合溶液。

41.对比例3的糙化处理的溶液为萘烷溶剂,对比例3的极化处理的溶液为4-叔丁基环己醇100份、5-磺基水杨酸50份、硝酸10份和磷酸25份的混合溶液。对比例4的糙化处理的溶液为庚烷100份、氯化铅10份和1,3-二氧戊环50份的混合溶液,对比例4的极化溶液为无水铬酸和四氯乙烷混合溶液。对比例1~4的中营养成分为尿素,微量元素由生物体中的微量元素和非生物体中的微量元素以重量比1:5混合而成,所述生物体中的微量元素为钴,所述非生物体中的微量元素为稀土。

42.将实施例1~4和对比例1~4的厌氧废水进行水质测试,结果如表5所示:表5

水质参数实施例1实施例2实施例3实施例4对比例1对比例2对比例3对比例4氨氮去除率94.05%93.25%91.75%90.95%75.95%85.95%89.65%90.65%bod去除率91.25%89.35%88.55%88.25%73.25%83.25%88.45%89.55%ss去除率87.17%86.27%85.93%85.33%70.33%80.33%84.33%85.63%腐殖酸含量(mg/l)55.550.345.240.95.515.635.840.7

从上表可以看出,实施例1~4相对于对比例1~4的厌氧废水中具有更高的氨氮去除率、bod去除率81.25%和ss去除率,同时腐殖酸的含量高。对比例1的氨氮去除率、bod去除率、ss去除率和腐殖酸含量最低,分别为75.95%、73.25%、70.33%和5.5,这说明基于废弃酒精发酵废水的有机肥料,其酒精发酵废液通过在厌氧罐中加入改进后的填料,此厌氧填料在高密度聚乙烯、碳酸钙、聚-4-甲基-1-戊烯、对苯二胺中加入烟酰胺腺嘌呤双核苷酸和2-叔丁基蒽醌,提高了厌氧填料在厌氧、缺氧段大量富集水解细菌、反硝化细菌和厌氧氨氧化菌的能力,能最大程度获得腐殖酸。对比例2的氨氮去除率、bod去除率、ss去除率和腐殖酸含量比实施例1~4差,分别为85.95%、83.25%、80.33%和15.6,这说明其为酒精发酵废液通过厌氧、固液分离、分级提纯、分段浓缩后分段形成,其在厌氧罐中的厌氧填料,在添加2-叔丁基蒽基础上进一步加入l-亮氨醇,提高了厌氧填料的抗紫外线辐射的性能,避免紫外照射造成的厌氧填料的失效。对比例3的氨氮去除率、bod去除率、ss去除率和腐殖酸含量比实施例

1~4略差,分别为89.65%、88.45%、84.33%和35.8,这说明本发明基于废弃酒精发酵废水的有机肥料,其在厌氧罐中加入厌氧填料,厌氧填料的制备过程中糙化处理采用氯化铅、庚烷和1,3-二氧戊环混合溶液浸渍,采用该混合容易糙化处理,可以提高厌氧填料的表面粗糙度,最大限度地吸附厌氧菌,提高了水处理能力和腐殖酸获得能力。对比例4的氨氮去除率、bod去除率、ss去除率和腐殖酸含量比实施例1~4略差,分别为90.65%、89.55%、85.63%和40.7,这说明溶解性小分子有机肥中在厌氧罐中加入厌氧填料,厌氧填料的制备过程中所述糙化处理后的产物浸入5-磺基水杨酸、硝酸、磷酸和4-叔丁基环己醇混合溶液浸渍,有利于厌氧填料的表明电荷形成,进一步提高了厌氧填料吸附厌氧菌的能力。

43.基于上述技术构思,本发明的不同分子量的基于废弃酒精发酵废水的有机肥料是对应于不同的特定的肥效,并且富含腐殖酸,大大提升了有机肥中腐殖酸的比例;同时提取洁净的水作为酒精生产使用,实现酒精企业的污水零排放。

44.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1