活性炭成型体的制作方法

[0001]

本发明涉及一种活性炭成型体。更详细而言,本发明涉及一种用于净化水的活性炭成型体。

背景技术:

[0002]

以往,由净水器净化的自来水作为饮用水、烹饪用的水使用。一般而言,净水器中与过滤器等一起组入活性炭、活性炭粒子的成型体作为过滤材料使用。例如提出了组入棕榈壳活性炭粉末等活性炭粒子的成型体的净水器。

[0003]

如果净水器通水时减小活性炭粒子的粒径,则活性炭粒子与流水的接触面积增大,因此净化性能提高。根据过滤流量的关系,大多使用粒径80μm左右的活性炭粒子,水压高的地域等中,更优选使用活性炭粒子的粒径更小、净化性能高的活性炭成型体。

[0004]

并且,为了使活性炭容易处理,研究了造粒活性炭的使用。即使在使用这样的造粒活性炭的情况下,也要求在维持用户不会感到不便的过滤流量的同时提高净水能力。

[0005]

专利文献1:日本特开2017-178697号公报

[0006]

专利文献2:日本特开2017-127860号公报

技术实现要素:

[0007]

在活性炭成型体的成型工序中,混合成型用的热溶解性树脂粘合剂进行成型。然而,活性炭和成型用粘合剂的均匀混合在生产管理上困难,因粘合剂的偏析而容易产生不良品。

[0008]

本发明是鉴于上述事实而进行的,在提供反应性高的活性炭成型体的同时,增加活性炭成型体的生产效率。

[0009]

(1)本发明提供一种由粒状活性炭的聚集体构成的多个造粒活性炭所构成的活性炭成型体,所述造粒活性炭具有造粒用纤维状粘合剂,并且,所述活性炭成型体利用所述造粒活性炭中的所述造粒用纤维状粘合剂使所述多个造粒活性炭聚集而进行成型。

[0010]

(2)(1)的发明中,优选除了所述造粒用纤维状粘合剂之外不具有其它的成型用的粘合剂。

[0011]

(3)在(1)或(2)的发明中,优选包含6重量%以上的所述纤维状粘合剂。

[0012]

(4)在(1)~(3)的发明中,优选所述活性炭成型体的密度为0.4~0.5g/cc。

[0013]

(5)另外,本发明提供一种活性炭成型体的制造方法,将利用造粒用纤维状粘合剂使粒状活性炭集合而成的多个造粒活性炭进一步利用所述造粒活性炭中的所述造粒用纤维状粘合剂聚集而进行成型。

[0014]

根据本发明,提供一种反应性高的活性炭成型体,并且通过省略成型用粘合剂的混合工序,能够提高活性炭成型体的生产效率。

附图说明

[0015]

图1是将以往的粒状活性炭的表面附近的截面放大的示意图。

[0016]

图2是将本实施方式所涉及的粒状活性炭的表面附近的截面放大的示意图。

[0017]

图3是以往的粒状活性炭的sem照片。

[0018]

图4是本实施方式所涉及的粒状活性炭的sem照片。

[0019]

图5是本实施方式所涉及的粒状活性炭的sem照片。

[0020]

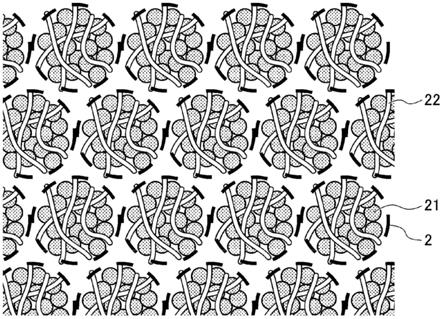

图6是表示本实施方式所涉及的活性炭成型体的成型状态的示意图。

[0021]

图7a是表示本实施方式的比较例1所涉及的粒状活性炭的显微镜照片。

[0022]

图7b是本实施方式的比较例2所涉及的粒状活性炭的显微镜照片。

[0023]

图7c是本实施方式的实施例1所涉及的粒状活性炭的显微镜照片。

[0024]

图7d是本实施方式的实施例2所涉及的粒状活性炭的显微镜照片。

[0025]

图7e是本实施方式的实施例3所涉及的粒状活性炭的显微镜照片。

[0026]

图7f是本实施方式的实施例4所涉及的粒状活性炭的显微镜照片。

具体实施方式

[0027]

以下,对本发明的实施方式进行说明,但本发明并不限于此。

[0028]

本实施方式所涉及的造粒活性炭例如在净化自来水等被处理水的净水装置的净水盒中使用。这样的造粒活性炭对被处理水中包含的除去对象物进行氧化分解、吸附而将其除去。作为除去对象物,例如可举出自来水中包含的游离残留氯等臭味物质、三卤甲烷等有机化合物等。

[0029]

<造粒活性炭>

[0030]

本实施方式所涉及的造粒活性炭包含粒状活性炭和造粒用纤维状粘合剂而构成,是所述粒状活性炭利用造粒用纤维状粘合剂聚集而形成的。

[0031]

作为粒状活性炭,可以使用由任意的起始原料得到的活性炭。具体而言,可以使用在高温下使棕榈壳、煤、酚醛树脂等碳化后活化而形成活性炭的活性炭。活化是使碳质原料的微细孔发达而变为多孔质的反应,利用二氧化碳、水蒸气等气体、化学药品等进行。这样粒状活性炭几乎由碳构成,一部分成为碳与氧或氢的化合物。

[0032]

本实施方式的粒状活性炭的中心粒径d1优选为40μm以下。通过使粒状活性炭的中心粒径在上述范围内,包含粒状活性炭的造粒活性炭的每单位质量的除去对象物吸附量提高。粒状活性炭的中心粒径越小,包含粒状活性炭的比表面积越大。

[0033]

应予说明,粒状活性炭的中心粒径d1可以超过40μm,但不易发生粒状活性炭的致密化,通水电阻不易上升,因此几乎不需要将活性炭造粒。另外,从后述的除去对象物的吸附速度的观点考虑,优选粒状活性炭的中心粒径小。

[0034]

应予说明,在本实施方式中,粒状活性炭的中心粒径d1是利用激光衍射法测定的值,是指体积基准的累积分率的50%直径的值(d 50)。d1例如利用microtracbel mt3300exii(激光衍射

·

散射式粒径分布测定装置,microtracbel株式会社制)测定。

[0035]

本实施方式所涉及的包含上述粒状活性炭的造粒活性炭对于除去对象物具有大的吸附速度。

[0036]

对净水器中使用的净水盒要求极大的吸附速度。例如一般的净水盒的容量为35cc

左右,对此使作为被处理水的例如流量2500cc/min的自来水透过时,计算约在0.8秒更换盒中的水的总量。因此,在活性炭的吸附速度不充分的情况下,根据被处理水的流量,除去对象物的除去变得不充分。基于活性炭的吸附速度和粒径的关系,参照以下附图进行说明。

[0037]

图1是将以往的净水器中使用的粒状活性炭(粒径80μm)的表面附近的截面放大的示意图。另外,图2是将本实施方式所涉及的直径比较小的粒状活性炭(例如粒径10μm左右)的表面附近的截面放大的示意图。

[0038]

图1和图2中,a表示直径50nm以上的大孔,b表示直径2~50nm的中孔,c表示直径2nm以下的微孔。另外,黑点部表示吸附除去对象物的反应位点。活性炭表面的细孔吸附与孔的大小匹配的物质,但如图1和图2所示,反应位点主要存在于微孔c中。这是由于水处理的除去对象物主要是例如游离氯、作为三卤甲烷的chcl3等分子量比较小的物质。

[0039]

图1中,从活性炭表面侵入的chcl3等除去对象物通过大孔a、中孔b、微孔c而到达反应位点。与此相对,图2中,从表面侵入的chcl3等除去对象物通过大孔b、微孔c到达反应位点,到达反应位点的距离与图1的距离相比更短。因此,本施方式所涉及的粒状活性炭与以往的粒状活性炭相比吸附速度更大。

[0040]

本实施方式所涉及的造粒活性炭中包含的纤维状粘合剂例如通过与称为超细纤维、纳米纤维的微细的纤维、通过与粒状活性炭交缠而形成造粒体。作为这样的超细纤维、纳米纤维,例如可举出丙烯酸超细纤维、丙烯酸纳米纤维。将具有丙烯酸聚集成纤维状的结构且纤维直径为微米尺寸的纤维称为丙烯酸超细纤维、小于微米尺寸的纤维称为丙烯酸纳米纤维。

[0041]

本实施方式的造粒活性炭是上述粒状活性炭和作为上述纤维的丙烯酸纳米纤维等结合而成的。

[0042]

对于粒状活性炭与作为纤维状粘合剂的丙烯酸纳米纤维等结合而形成造粒体的机理尚不清楚,但例如考虑以下的原因。首先,通过纤维状粘合剂和粒状活性炭交缠,呈现机械强度。本实施方式所涉及的造粒活性炭可以通过后述的造粒活性炭的制造方法以纤维状粘合剂与粒状活性炭交缠的状态制成造粒体。

[0043]

并且,粒状活性炭的表面并不是完全的疏水性,几%的氧以羧基、羟基的形式存在于活性炭表面。同样地在丙烯酸纳米纤维等的表面存在由丙烯酸得到的氧和氢原子。因此认为在活性炭表面与丙烯酸纳米纤维之间形成氢键等,牢固地形成造粒体。

[0044]

应予说明,本发明中“键”是包括基于由上述纤维状粘合剂和粒状活性炭交缠而形成的机械键和氢键这样的化学键的概念。

[0045]

<净水盒>

[0046]

本实施方式所涉及的净水盒在用于净化自来水等被处理水的净水器中使用,包含上述造粒活性炭。作为本实施方式所涉及的净水盒,没有特别限定。

[0047]

净水盒中包含的造粒活性炭例如分散于水中而浆料化后进行抽吸成型,作为活性炭成型体使用。活性炭成型体可以进一步包含原纤维和离子交换性材料。

[0048]

另外,本实施方式所涉及的净水盒可以包含作为上述活性炭成型体的支承部件的陶瓷过滤器等、中空丝膜等过滤器、或者用于保护上述活性炭成型体表面的无纺布等。

[0049]

<造粒活性炭的制造方法>

[0050]

本实施方式的造粒活性炭的制造方法包含搅拌工序、造粒工序和脱水工序。

[0051]

首先,搅拌工序中,将经公知的方法粉碎和分级的任意的粒径的粒状活性炭、纳米纤维等纤维状粘合剂和水混合进行搅拌,得到浆料状的原料混合物。

[0052]

接下来,造粒工序中,将原料混合物造粒。作为造粒方法,没有特别限定,例如可以使用喷雾干燥法进行造粒。喷雾干燥法中,通过将原料混合物投入到喷雾干燥器进行喷雾干燥,得到原料混合物的粒子。适当地调整喷雾干燥器的喷出压力、喷嘴直径、循环风量、温度等参数,能够形成任意大小的粒子。通过使用上述喷雾干燥法,能够以粒状活性炭与纤维状粘合剂交缠的状态制成造粒体(干燥状态)。

[0053]

其后,在脱水工序中,形成的原料混合物的粒子载置于加热炉进行脱水。加热温度没有特别限制,例如可以为130℃左右。通过脱水工序进行脱水,粒状活性炭和纤维状粘合剂成为牢固的造粒体,即使投入到水中,造粒体结构也不会崩坏。并且,在该造粒体的内部形成了活性炭粒子彼此的连通孔,能够使流水通过连通孔。

[0054]

通过以上的工序,能够制造本实施方式所涉及的造粒活性炭。

[0055]

并且,本实施方式中,作为造粒活性炭的中心粒径d2,没有特别限定,优选超过40μm。通过中心粒径d2超过40μm,不易导致造粒活性炭的致密化,通水电阻不易上升。另外,中心粒径d2优选为2mm以下。通过使中心粒径d2为2mm以下,能够使造粒活性炭间的空隙更小,能够提高活性炭整体的单位体积的吸附量。从这样的观点考虑,中心粒径d2更优选为150μm以下。

[0056]

应予说明,中心粒径d2与中心粒径d1同样是利用激光衍射法测定的值,是指体积基准的累积分率的50%直径的值(d

50

)。

[0057]

上述说明的本实施方式所涉及的造粒活性炭与以往的粒状活性炭比较,净化性能优异。

[0058]

图3和图4将是以往的粒状活性炭和本实施方式所涉及的造粒活性炭利用63μm/90μm(170mesh/230mesh)的筛使粒度分布分布一致,分别利用扫描式电子显微镜拍摄的照片。

[0059]

图3是表示以往的粒状活性炭1,图4是表示本实施方式所涉及的包含粒状活性炭21的造粒活性炭2。另外,图5是将本实施方式所涉及的造粒活性炭2进一步放大而利用扫描式电子显微镜拍摄的照片。由图5可知通过粒状活性炭21与纤维22交缠而在不使用粘合剂树脂的情况下形成了造粒体。

[0060]

另外,如图3和图4所示,本实施方式所涉及的造粒活性炭2是将与以往的粒状活性炭1比粒径更小的粒状活性炭21造粒而形成的,比表面积优异。

[0061]

应予说明,本实施方式中,作为判断造粒体能否形成的手法,没有特别限制,例如可以使用电子显微镜等观察有无造粒体来判定。

[0062]

<活性炭成型体的制造方法>

[0063]

图6是表示本实施方式所涉及的活性炭成型体的成型状态的示意图。

[0064]

将上述的造粒活性炭在140℃的温度条件下施加2kg/cm的压力30分钟,从而得到所希望的形状的成型体。此时,可以通过使造粒活性炭中的造粒用粘合剂溶出而进行成型,因此能够在不施加成型用的粘合剂的情况下进行成型。但是,为了提高成型体的强度,还可以任意地加入少量的成型用的粘合剂。

[0065]

采用该制造方法,不需要粒径大的成型用粘合剂,因此能够成型反应性高的微粉活性炭的成型体。并且,能够省略成型时的成型用粘合剂的混合工序,并且不用担心粘合剂

偏析,因此能够制造均质且不合格品少的活性炭成型体,生产效率提高。

[0066]

由上述的造粒微粉炭得到的活性炭成型体的密度优选为0.40~0.50g/cc,进一步优选为0.46~0.50。上述活性炭成型体中,因为造粒活性炭的密度在其内部具有空隙,所以与以往的粒状活性炭比较更小,但因为不使用成型时粒径大的成型用粘合剂,所以粒活性炭彼此能够密切地接触造。因此,作为本实施方式所涉及的活性炭成型体的密度,不一定与以往的先不同,但只要至少上述的范围内,就能得到高的净化性能。

[0067]

以上,根据本实施方式所涉及的活性炭成型体,起到以下的效果。

[0068]

(1)活性炭成型体中,由在粒状活性炭和所述粒状活性炭中均匀分散的纤维状粘合剂构成,所述粒状活性炭与所述粘合剂结合。

[0069]

由此,能够制造反应性高的微粉活性炭的成型体,净化性能提高。

[0070]

(2)(1)的活性炭成型体中,所述粒状活性炭形成因所述纤维状粘合剂聚集的造粒活性炭。

[0071]

由此,能够扩大比表面积,得到高的净化能力。

[0072]

(3)在(1)或(2)中的活性炭成型体中,包含6wt%以上的纤维状粘合剂。

[0073]

由此,能够成型出纤维状粘合剂充分地遍布在活性炭成型体中、或者均质且高强度的活性炭成型体。

[0074]

(4)在(1)~(3)中任一项所述的活性炭成型体中,所述活性炭成型体的密度为0.4~0.5g/cc。

[0075]

由此,能够扩大比表面积,得到高的净化能力。

[0076]

(5)将粒状活性炭因纤维状粘合剂聚集而得的造粒活性炭在不另外加入成型用的粘合剂的情况下,与加热同时加压,进行成型,制造活性炭成型体。

[0077]

由此,因为不需要粒径大的成型用粘合剂,所以能够提供反应性高的微粉活性炭的成型体。并且,能够省略成型时的成型用粘合剂的混合工序,并且不用担心粘合剂偏析,因此能够制造均质、不合格品少的活性炭成型体,生产效率提高。

[0078]

应予说明,本发明并不限于上述实施方式,在能够实现本发明的目的的范围的变形、改进包含于本发明。

[0079]

作为本发明的纤维状粘合剂,以丙烯酸纳米纤维等为例进行了说明,但作为纤维状粘合剂,能够形成造粒体即可,并不限于丙烯酸纳米纤维等。

[0080]

实施例

[0081]

以下,基于实施例,更详细地说明本发明,本发明并不受该实施例限定。

[0082]

[实施例1~4、比较例2]

[0083]

首先,将活性炭进行粉碎和分级,得到粒子状活性炭。向其中加入丙烯酸纳米纤维和水,进行搅拌使其分散,制成浆料状,进行喷雾干燥处理后,利用加热炉,在约130℃下加热进行脱水,得到造粒活性炭。对得到的造粒活性炭和以往的粒状活性炭,利用激光衍射法进行粒径的测定,利用电子显微镜进行表面的观察。粒径的测定结果示于表1,基于电子显微镜表面的观察结果示于图7。

[0084]

另外,对得到的造粒活性炭、利用热压成型,在140℃的温度条件下,施加30分钟2kg/em的压力,由此成型加工成外径24.5mm、内径8.1mm、高度90mm的形状。

[0085]

[比较例1]

[0086]

对于比较例1,不形成造粒活性炭而在粒子状活性炭中混合成型用粘合剂,同样地进行热压成型,由此进行成型加工。

[0087]

另外,对上述得到的活性炭成型体,进行基于jis s3201的游离残留氯过滤能力试验。将结果示于表1。

[0088]

【表1】

[0089] 比较例1比较例2实施例1实施例2实施例3实施例4造粒活性炭粒径d50(μm)-96113947866造粒用纤维状粘合剂含量(wt%)-26101520粒状活性炭粒径d50(μm)6588888成型用粘合剂含量(wt%)10

-----

成型体密度(g/cc)0.490.510.500.470.460.49游离残留氯过滤能力(l)1150-3200260020501650

[0090]

图7a~f是比较例1、2和实施例1~4所涉及的粒状活性炭或者造粒活性炭的显微镜照片(

×

240倍)。

[0091]

图7a所示的比较例1中粒径比较大的粒状活性炭分布不均,与此相对,在图7c~f所示的实施例1~4中,微粉活性炭形成了造粒活性炭。应予说明,图7b所示的比较例2中,造粒用粘合剂的含量少,无法成型。

[0092]

实施例1~4中与比较例1比较,游离残留氯过滤能力大幅提高。利通过使用造粒微粉炭,比表面积增加,因此推断残留氯对活性炭的吸附效率提高。特别是在含有造粒用纤维状粘合剂6%重量的例子中,得到了最高的游离残留氯过滤能力。

[0093]

并且,实施例1~4中,随着造粒用纤维状粘合剂的含量的增加,游离残留氯过滤能力降低。推断这是因为造粒活性炭中的活性炭粒子被纤维状粘合剂包覆,与流水接触的面积减少。

[0094]

实施例1~4的活性炭成型体的密度为0.46~0.50g/cc,是与以往品的比较例1没有太大变化的值。这是因为在实施例1~4的活性炭成型体中,因为造粒活性炭的密度在其内部具有的空隙与以往品相比变小,所以造粒活性炭彼此能够密切接触,因此活性炭成型体整体的密度为与以往品相近的值。表明本发明所涉及的活性炭成型体至少能够在该密度范围内得到性能高的净化性能。

[0095]

符号说明

[0096]1ꢀꢀ…

粒状活性炭

[0097]2ꢀꢀ…

造粒活性炭

[0098]

21

ꢀ…

粒状活性炭

[0099]

22

ꢀ…

纤维状粘合剂

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1