陶瓷烧结体和等离子体处理装置用构件的制作方法

[0001]

本发明涉及陶瓷烧结体和等离子体处理装置用构件。

背景技术:

[0002]

历来,半导体制造工序和液晶制造工序中,用于在半导体晶圆、玻璃基板等的基板上形成薄膜的成膜装置和用于对基板实施微细加工的蚀刻装置等之中,使用等离子体。在成膜装置中,原料气体被导入腔室内,对于该原料气体由等离子体激发原子和分子,从而在基板上形成薄膜。另外,在蚀刻装置中,卤素系腐蚀性气体作为原料气体被导入腔室内,使此原料气体等离子体化而作为蚀刻气体使用,从而对基板实施微细加工。

[0003]

作为曝露在这样的等离子体气氛中的构件,本件申请人在专利文献1中提出有一种陶瓷烧结体,其以氧化钇(y2o3)为主成分,作为烧结助剂含有3~50000质量ppm的zr、si、ce或al中的至少一种以上。

[0004]

在先技术文献

[0005]

专利文献

[0006]

专利文献1:日本特开2001-181042号公报

技术实现要素:

[0007]

本发明的陶瓷烧结体,以氧化钇为主成分,含有硅酸钇,由x射线衍射法得到的、衍射角2θ为30

°

~32

°

的硅酸钇的最大峰强度ⅰ1

相对于衍射角2θ为28

°

~30

°

的氧化钇的最大强度ⅰo

的比(ⅰ1

/ⅰo

)在0.03以上且0.12以下。

[0008]

本发明的等离子体处理装置用构件,包含本发明的陶瓷烧结体,是内部成为等离子体生成用气体的流路的筒状体,所述筒状体的内周面与所述筒状体的外周面相比含有的硅酸钇多。

附图说明

[0009]

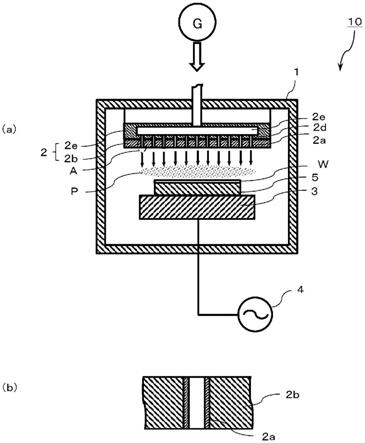

图1表示具备上部电极的等离子体处理装置的一部分,该上部电极装配有作为本发明的等离子体处理装置用构件的气体通路管,(a)是剖视图,(b)是(a)的a部的放大图。

[0010]

图2是图1所示的气体通路管的内周面的x射线衍射图的一例。

[0011]

图3是图1所示的气体通路管的外周面的x射线衍射图的一例。

[0012]

图4是图1所示的气体通路管的电子显微镜照片,(a)的拍摄对象是内周面,(b)的拍摄对象是外周面。

具体实施方式

[0013]

以下,参照附图,对于本发明的陶瓷烧结体和等离子体处理装置用构件详细地说明。

[0014]

图1表示具备上部电极的等离子体处理装置的一部分,该上部电极装配有作为本

发明的等离子体处理装置用构件的气体通路管,(a)是剖视图,(b)是(a)的a部的放大图。

[0015]

另外,图2是图1所示的气体通路管的内周面的x射线衍射图的一例,图3是外周面的x射线衍射图的一例。

[0016]

图1所示的本发明的等离子体处理装置10,例如是等离子体蚀刻装置,在内部具备配置半导体晶圆等被处理构件w的腔室1,在腔室1内的上侧配置有上部电极2,在下侧与所述上部电极2相对而配置有下部电极3。

[0017]

上部电极2具备:电极板2b,所述电极板2b装配有多个用于向腔室1内供给等离子体生成用气体g的气体通路管2a;保持构件2e,所述保持构件2e具有扩散部2c和多个导入孔2d,所述扩散部2c是用于在内部扩散等离子体生成用气体g的内部空间;所述导入孔2d用于将被扩散的等离子体生成用气体g导入气体通路管2a。

[0018]

而后,从气体通路管2a淋浴状排出的等离子体生成用气体g,通过从高频电源4供给高频电力而成为等离子体,形成等离子体空间p。还有,也将电极板2b和气体通路管2a统称为簇射板2f。

[0019]

还有,在图1(a)中,因为气体通路管2a小,所以只显示位置,详细构成显示在图1(b)中。

[0020]

这些构件之中,例如,上部电极2与下部电极3和高频电源4构成等离子体发生装置。

[0021]

在此,作为等离子体生成用气体g的例子,可列举sf6、cf4、chf3、clf3、nf3、c4f8、hf等的氟系气体,cl2、hcl、bcl3、ccl4等的氯系气体。气体通路管2a是等离子体处理装置用构件的一例。以下,有记述为等离子体处理装置用构件2a的情况。

[0022]

下部电极3,例如是由铝形成的基座,在该基座上载置有静电吸盘5,利用静电吸附力来保持被处理构件w。

[0023]

而后,利用等离子体所包含的离子和自由基,使形成于被处理构件w的表面的被膜受到蚀刻处理。

[0024]

作为本发明的等离子体处理装置用构件2a的气体通路管2a,例如,包括圆筒状的以氧化钇为主成分的陶瓷烧结体,其内周面和排出侧端面为曝露于等离子体生成用气体g的面。

[0025]

本发明的陶瓷烧结体,以对于等离子体生成用气体g具有高耐腐性的氧化钇为主成分,并含硅酸钇。而且,由x射线衍射法得到的、衍射角2θ为30

°

~32

°

的硅酸钇的最大峰强度ⅰ1

相对于衍射角2θ为28

°

~30

°

的氧化钇的最大强度ⅰo

的比(ⅰ1

/ⅰo

)为0.03以上且0.12以下。

[0026]

硅酸钇与晶界相的非晶质的部分相比难以被侵蚀,若比(ⅰ1

/ⅰo

)为0.03以上,则晶界相的非晶质的部分和氧化钇的结晶粒子受到压应力,因此从晶界相发生的颗粒减少,对于等离子体的耐腐蚀性提高。另一方面,若比(ⅰ1

/ⅰo

)为0.12以下,则线性膨胀系数大于氧化钇的硅酸钇的含量被抑制在恰当的范围,因此,即使反复加热和冷却也难以发生裂纹。比(ⅰ1

/ⅰo

)也可以为0.04以上且0.1以下。

[0027]

这里,在图2所示的x射线衍射图中,比(ⅰ1

/ⅰo

)是0.08,在图3所示的x射线衍射图中,比(ⅰ1

/ⅰo

)是0.04,硅酸钇的组成式均为y2sio5。

[0028]

另外,本发明的陶瓷烧结体,也可以包含yap(alyo3)、yam(al2y4o9)和yag(al5y3o

12

)

中的至少任意一种钇铝氧化物。

[0029]

因为这些钇铝氧化物相比晶界相的非晶质的部分难以被侵蚀,此外非晶质的部分和氧化钇的结晶粒子受到压应力,所以从晶界相发生的颗粒减少。因此,满足上述构成的陶瓷烧结体,具有更高的耐腐蚀性。

[0030]

氧化钇、硅酸钇和钇铝氧化物的存在,能够由使用了cukα射线的x射线衍射装置进行识别而加以确认。另外,各成分的含量,例如使用里特沃尔德法求得。在此,本发明中的所谓主成分,是指构成陶瓷烧结体的全部成分的合计100质量%中,占90质量%以上的成分。

[0031]

另外,本发明的等离子体处理装置用构件2a,包含本发明的陶瓷烧结体,是内部成为等离子体生成用气体g的流路的筒状体。而且,本发明的等离子体处理装置用构件2a中,筒状体的内周面比筒状体的外周面含有的硅酸钇多。

[0032]

另外,本发明的等离子体处理装置用构件2a中,也可以是筒状体的内周面比筒状体的外周面含有的钇铝氧化物多。

[0033]

若筒状体的内周面比筒状体的外周面含有的硅酸钇或钇铝氧化物多,则直接曝露于等离子体生成用气体g的内周面的耐腐蚀性,比曝露于等离子体生成用气体g的外周面高,因此能够长期使用。

[0034]

另外,本发明的等离子体处理装置用构件2a中,可以使筒状体的内周面的最大峰强度ⅰo

大于筒状体的外周面的最大峰强度ⅰo

。

[0035]

若是这样的构成,则筒状体的内周面所含的硅酸钇,与筒状体的外周面所含的硅酸钇相比结晶性高,因此非晶质的部分和氧化钇的结晶粒子受到更强压应力,从晶界相发生的颗粒减少。

[0036]

另外,本发明的陶瓷烧结体中,除氧化钇以外,例如还可以含有钼、钾、钠、钨和钒之中至少一种元素。

[0037]

这些元素的确认,首先,使用激光烧蚀系统,对陶瓷烧结体的表面照射激光。然后,可以使用icp质量分析装置,以icp-ms法检测从表面蒸发的元素的离子统计数量。

[0038]

本发明的陶瓷烧结体中,设钇的离子统计数为100时,各元素相对于钇的离子计数比,例如,钼为0.1~0.6,钾为0.01~0.1,钠为0.01~0.1,钨为0.01~0.1,钒为0.01~0.1。

[0039]

特别是本发明的陶瓷烧结体是筒状体时,可以使筒状体的外周面与筒状体的内周面相比含有更多的作为高熔点金属的钼、钨和钒中的至少任意一种。

[0040]

图4是图1所示的气体通路管的电子显微镜照片,(a)的拍摄对象是内周面,(b)的拍摄对象是外周面。

[0041]

若使用场发射电子探针显微分析仪(fe-epma)(日本电子(株)制,jxa-8530a),通过波长色散型x射线分析法检测各晶界相的测定点6、7的元素,则可知测定点6含有氧和钇,测定点7含有氧、钇、钠和钼。另外,氧、钇、钠和钼的含量的合计100质量%中的钼的含量是1.6质量%。

[0042]

另外,作为气体通路管2a的筒状体的外周面,也可以具备结晶粒子9,所述结晶粒子9具有朝向外侧延伸的凸状部8。

[0043]

若具备这样的结晶粒子9,则在电极板2b等的被粘接构件上粘接气体通路管2a时,锚定效应在露出的结晶粒子的表面内起作用,因此被粘接构件的长期可靠性提高。

[0044]

还有,图4(b)所示的电子显微镜照片中,结晶粒子9具有多个凸状部8。

[0045]

接下来,说明本发明的陶瓷烧结体的制造方法的一例。

[0046]

首先,准备以纯度为99%的氧化钇为主成分的粉末(以下,记述为氧化钇粉末。)、蜡、分散剂和可塑剂。氧化钇粉末中,其他的成分是二氧化硅。

[0047]

在此,在得到含钇铝氧化物的陶瓷烧结体时,氧化钇粉末中,也可以还含有氧化铝。

[0048]

相对于氧化钇粉末100质量份,使蜡为13质量份以上且14质量份以下,使分散剂为0.4质量份以上且0.5质量份以下,使可塑剂为1.4质量份以上且1.5质量份以下。

[0049]

而后,将均被加热到100℃以上的氧化钇粉末、蜡、分散剂和可塑剂收容在树脂制的容器内。这时,蜡、分散剂和可塑剂成为液体。接着,将该容器置于搅拌机中,使容器自转公转3分钟(自转公转混炼处理),由此搅拌氧化钇粉末、蜡、分散剂和可塑剂,从而能够得到浆料。

[0050]

然后,将所得到的浆料填充到针筒中,使用脱泡夹具,一边使针筒自转公转1分钟,一边进行浆料的脱泡处理。

[0051]

接着,将填充有经过脱泡的浆料的针筒安装到注塑成型机上,在浆料的温度维持在90℃以上的状态下,向成型模具的内部空间进行注塑成型而得到圆筒状的成型体。在此,可以使注塑成型机的浆料通过的流路也维持在90℃以上。

[0052]

另外,成型体的外周面,通过相抵接的成型模具的内周面的转印、后述的烧成而形成,因此,为了得到具备朝向外侧延伸的结晶粒子的凸状部的等离子体处理装置用构件,可以使用有着具备凹状部的内周面的成型模具。

[0053]

将所得到的成型体依次进行脱脂、烧成,能够得到圆筒状的烧结体。在此,烧成气氛是大气气氛,烧成温度为1600℃以上且1800℃以下,保持时间为2小时以上且4小时以下即可。

[0054]

为了得到筒状体的内周面的最大峰强度ⅰo

大于筒状体的外周面的最大峰强度ⅰo

的等离子体处理装置用构件,可以成为以如下方式控制的状态:至少使筒状体的内周面所包围的气氛,与该范围以外的气氛相比,悬浮的杂质少。

[0055]

还有,本发明不受前述实施方式限定,在不脱离本发明的要旨的范围,可以进行各种变更、改良、组合等。

[0056]

在图1所示的例子中,等离子体处理装置用构件2a展示的是,配置在腔室1内,用于由等离子体生成用气体g使稳定的等离子体发生的气体通路管2a,但也可以是将等离子体生成用气体g供给到腔室1的构件、或将等离子体生成用气体g从腔室1排出的构件。

[0057]

符号说明

[0058]

1:腔室

[0059]

2:上部电极

[0060]

2a:等离子体处理装置用构件、气体通路管

[0061]

2b:电极板

[0062]

2c:扩散部

[0063]

2d:导入孔

[0064]

2e:保持构件

[0065]

2f:簇射板

[0066]

3:下部电极

[0067]

4:高频电源

[0068]

5:静电吸盘

[0069]

6、7:测定点

[0070]

8:凸状部

[0071]

9:结晶粒子

[0072]

10:等离子体处理装置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1