磷酸钴锂的制造方法和磷酸钴锂碳复合体的制造方法与流程

[0001]

本发明涉及能够作为锂二次电池、全固体电池等的正极材料有用的磷酸钴锂的制造方法、以及磷酸钴锂碳复合体的制造方法。

背景技术:

[0002]

作为便携设备、笔记本电脑的电池,广泛应用锂离子电池。通常认为锂离子电池的容量、能量密度优异。并且,还期待作为混合动力汽车或电动汽车的电池利用。锂离子二次电池用于汽车用途时,与现有的用途相比,温度和充放电电流的条件更为严苛。

[0003]

磷酸钴锂(licopo4)等橄榄石型磷酸盐即使在高温下也不会从其牢固的结构中释放氧、安全性增高,因而作为汽车用途的锂二次电池、全固体电池等的正极活性物质备受关注。

[0004]

作为磷酸钴锂的制造方法,例如在专利文献1中提出了将碳酸锂、三氧化钴和五氧化磷以干式混合,在大气中以780℃对该混合物进行烧制的方法。另外,在专利文献2中提出了在水中添加乙酸锂、乙酸钴和磷酸氢铵、利用浓硝酸调节至ph 1.5以下得到溶解液,接着添加作为抑制颗粒生长的螯合剂的乙醇酸,之后除去溶剂,进一步进行干燥,将所得到的前体以600℃在氩气氛围中烧制的方法。另外,在专利文献3中提出了将氢氧化锂、磷酸氢铵溶解在经过n2鼓泡的水中,之后添加溶解了硫酸钴的水溶液而得到混合溶液,除去溶剂,将所得到的前体在氮气氛围中以600℃烧制的方法。

[0005]

现有技术文献

[0006]

专利文献

[0007]

专利文献1:日本特开平9-134724号公报、0008段落

[0008]

专利文献2:日本特开2015-88266号公报、0044段落

[0009]

专利文献3:日本特开2015-170464号公报、0066段落

技术实现要素:

[0010]

发明要解决的技术问题

[0011]

磷酸钴锂作为安全的正极活性物质备受关注,但在如专利文献1那样利用将各原料以干式混合的方法时,难以得到x射线衍射分析中为单相的磷酸钴锂。另外,在利用专利文献1~3的方法时,要想得到在x射线衍射中呈单相的磷酸钴锂,需要600℃以上的高温的烧制,对工业生产不利。因此,希望以工业上更有利的方法提供磷酸钴锂。

[0012]

因此,本发明的目的在于提供能够利用工业上有利的方法得到在x射线衍射中呈单相的磷酸钴锂的方法。本发明的目的还在于提供能够得到该磷酸钴锂与碳的复合体的方法。

[0013]

用于解决技术问题的技术手段

[0014]

鉴于上述情况,本发明的发明人进行了深入研究,结果发现:在至少使用氢氧化钴、磷酸和氢氧化锂作为原料以湿式制备原料混合物的方法中,在有机酸的存在下,再顾及

到原料的添加顺序而制备原料混合物时,能够使各原料均匀地分散,得到容易操作的水性原料浆料;另外,该水性原料浆料能够利用介质磨进行湿式粉碎处理;并且,对该水性原料浆料进行湿式粉碎处理,对含有粉碎处理物的浆料进行喷雾干燥处理,所得到的反应前体即使比现有技术更低的温度进行烧制,也能够得到在x射线衍射中呈单相的磷酸钴锂,反应性优异,从而完成了本发明。

[0015]

即,本发明(1)提供下述通式(1)所示的磷酸钴锂的制造方法,

[0016]

li

x

co

1-y

m

y

po4ꢀꢀ

(1)

[0017]

(式中,0.8≤x≤1.2、0≤y≤0.5,m表示选自mg、zn、cu、fe、cr、mn、ni、al、b、na、k、f、cl、br、i、ca、sr、ba、ti、zr、hf、nb、ta、y、yb、si、s、mo、w、v、bi、te、pb、ag、cd、in、sn、sb、ga、ge、la、ce、nd、sm、eu、tb、dy和ho中的1种或2种以上的金属元素。)

[0018]

该制造方法包括:

[0019]

第一工序,在水溶剂中添加有机酸和氢氧化钴,接着添加磷酸和氢氧化锂,制备水性原料浆料(1);

[0020]

第二工序,利用介质磨对该水性原料浆料(1)进行湿式粉碎处理,得到含有原料粉碎处理物的浆料(2);

[0021]

第三工序,对含有该原料粉碎处理物的浆料(2)进行喷雾干燥处理,得到反应前体;和

[0022]

第四工序,对该反应前体进行烧制。

[0023]

另外,本发明(2)提供上述(1)的磷酸钴锂的制造方法,使上述第一工序的水性原料浆料(1)或上述第二工序的含有原料粉碎处理物的浆料(2)中还含有m源(m表示选自mg、zn、cu、fe、cr、mn、ni、al、b、na、k、f、cl、br、i、ca、sr、ba、ti、zr、hf、nb、ta、y、yb、si、s、mo、w、v、bi、te、pb、ag、cd、in、sn、sb、ga、ge、la、ce、nd、sm、eu、tb、dy和ho中的1种或2种以上的金属元素)。

[0024]

另外,本发明(3)提供(1)或(2)所述的磷酸钴锂的制造方法,上述含有原料粉碎处理物的浆料(2)中的固态成分的平均粒径为1.5μm以下。

[0025]

另外,本发明(4)提供上述(1)~(3)中任一项所述的磷酸钴锂的制造方法,上述有机酸为羧酸。

[0026]

另外,本发明(5)提供上述(1)~(3)中任一项所述的磷酸钴锂的制造方法,上述有机酸为草酸。

[0027]

另外,本发明(6)提供上述(1)~(5)中任一项所述的磷酸钴锂的制造方法,上述反应前体含有钴的有机酸盐和锂的磷酸盐。

[0028]

另外,本发明(7)提供上述(1)~(6)中任一项所述的磷酸钴锂的制造方法,烧制温度为380~1100℃。

[0029]

另外,本发明(8)提供上述(1)~(7)中任一项所述的磷酸钴锂的制造方法,还包括对进行上述第四工序而得到的磷酸钴锂进行加热处理的第五(a)工序。

[0030]

另外,本发明(9)提供磷酸钴锂碳复合体的制造方法,包括第五(b)工序,在该工序中将进行本发明(1)~(7)中任一项所述的磷酸钴锂的制造方法而得到的磷酸钴锂与通过加热分解而产生碳的导电性碳材料源混合,得到该磷酸钴锂与该导电性碳材料源的混合物,接着对该混合物进行加热处理,使该导电性碳材料源加热分解,从而得到磷酸钴锂碳复

合体。

[0031]

另外,本发明(10)提供上述(9)的磷酸钴锂碳复合体的制造方法,上述第五(b)工序的加热处理中的加热处理温度为180~900℃。

[0032]

发明效果

[0033]

根据本发明的磷酸钴锂的制造方法,即使以低于600℃的温度进行烧制,也能够得到在x射线衍射中呈单相的磷酸钴锂,因而能够以工业上有利的方式提供能够作为锂二次电池、全固体电池等的正极材料有用的磷酸钴锂。并且,根据本发明,能够提供该磷酸钴锂与碳的复合体。

附图说明

[0034]

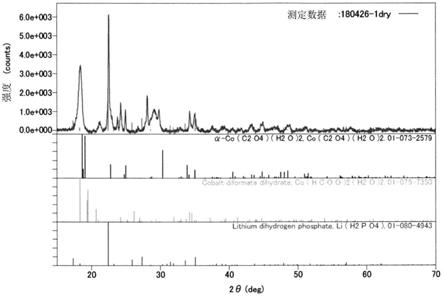

图1是实施例1的第三工序中得到的反应前体的x射线衍射图。

[0035]

图2是实施例1中得到的磷酸钴锂的x射线衍射图。

[0036]

图3是实施例2中得到的磷酸钴锂的x射线衍射图。

[0037]

图4是比较例1中得到的固态成分的x射线衍射图。

[0038]

图5是比较例2中得到的反应前体的x射线衍射图。

[0039]

图6是比较例2中得到的烧制品的x射线衍射图。

[0040]

图7是实施例1中得到的磷酸钴锂的sem照片。

[0041]

图8是实施例6中得到的磷酸钴锂的x射线衍射图。

具体实施方式

[0042]

本发明的磷酸钴锂的制造方法是下述通式(1)所示的磷酸钴锂的制造方法,

[0043]

li

x

co

1-y

m

y

po4ꢀꢀ

(1)

[0044]

(式中,0.8≤x≤1.2、0≤y≤0.5,m表示选自mg、zn、cu、fe、cr、mn、ni、al、b、na、k、f、cl、br、i、ca、sr、ba、ti、zr、hf、nb、ta、y、yb、si、s、mo、w、v、bi、te、pb、ag、cd、in、sn、sb、ga、ge、la、ce、nd、sm、eu、tb、dy和ho中的1种或2种以上的金属元素。)

[0045]

该制造方法包括:

[0046]

第一工序,在水溶剂中添加有机酸和氢氧化钴,接着添加磷酸和氢氧化锂,制备水性原料浆料(1);

[0047]

第二工序,利用介质磨对该水性原料浆料(1)进行湿式粉碎处理,得到含有原料粉碎处理物的浆料(2);

[0048]

第三工序,对含有该原料粉碎处理物的浆料(2)进行喷雾干燥处理,得到反应前体;和

[0049]

第四工序,对该反应前体进行烧制。

[0050]

由本发明的磷酸钴锂的制造方法得到的磷酸钴锂是具有橄榄石结构的磷酸钴锂,是下述通式(1)所示的磷酸钴锂。

[0051]

li

x

co

1-y

m

y

po4ꢀꢀ

(1)

[0052]

(式中,0.8≤x≤1.2、0≤y≤0.5,m表示选自mg、zn、cu、fe、cr、mn、ni、al、b、na、k、f、cl、br、i、ca、sr、ba、ti、zr、hf、nb、ta、y、yb、si、s、mo、w、v、bi、te、pb、ag、cd、in、sn、sb、ga、ge、la、ce、nd、sm、eu、tb、dy和ho中的1种或2种以上的金属元素。)

[0053]

通式(1)的式中的x为0.8以上1.2以下、优选为0.9以上1.1以下。y为0以上0.5以下、优选为0以上0.4以下。m是为了提升电池特性而根据需要含有的金属元素。m表示选自mg、zn、cu、fe、cr、mn、ni、al、b、na、k、f、cl、br、i、ca、sr、ba、ti、zr、hf、nb、ta、y、yb、si、s、mo、w、v、bi、te、pb、ag、cd、in、sn、sb、ga、ge、la、ce、nd、sm、eu、tb、dy和ho中的1种或2种以上的金属元素,优选为选自fe、ni和mn中的1种或2种以上。

[0054]

本发明的磷酸钴锂的制造方法所涉及的第一工序是在水溶剂中添加有机酸和氢氧化钴,接着添加磷酸和氢氧化锂而制备水性原料浆料(1)的工序。

[0055]

在水溶剂中添加氢氧化钴、磷酸和氢氧化锂时,浆料形成饼状,无法进行搅拌等。本发明的发明人发现:在水溶剂中添加有机酸、氢氧化钴、接着添加磷酸和氢氧化锂时,各原料均匀地分散,得到容易操作的水性原料浆料(1);并且,该水性原料浆料(1)能够利用介质磨进行湿式粉碎处理。

[0056]

在第一工序中,首先,通过向水溶剂中添加有机酸和氢氧化钴,氢氧化钴与有机酸发生反应,形成钴的有机酸盐。接着,通过在含有该钴的有机酸盐的水性浆料(a)中添加磷酸和氢氧化锂,进一步磷酸与氢氧化锂发生反应,形成锂的磷酸盐。因此,进行第一工序而得到的水性原料浆料(1)至少含有钴的有机酸盐和锂的磷酸盐。

[0057]

第一工序所涉及的有机酸例如可以列举:甲酸、乙酸、乙醇酸、乳酸、葡萄糖酸等单羧酸;草酸、马来酸、丙二酸、苹果酸、酒石酸、琥珀酸等二羧酸;羧基数为3的柠檬酸等羧酸。这些之中,作为有机酸,从与氢氧化钴的反应性优异的观点考虑,优选草酸。

[0058]

有机酸的添加量为有机酸中的碳原子相对于氢氧化钴中的钴原子的摩尔比(c/co)达到1.5以上的量。有机酸中的碳原子相对于氢氧化钴中的钴原子的摩尔比(c/co)小于上述范围时,生成co3(po4)2·

8h2o,使浆料成为饼状,存在不能搅拌的倾向。另外,从浆料的粘度稳定的观点考虑,有机酸的添加量优选有机酸中的碳原子相对于氢氧化钴中的钴原子的摩尔比(c/co)达到1.5~2.5的量、特别优选达到1.7~2.3的量。

[0059]

氢氧化钴在水溶剂中的添加量相对于水溶剂100质量份为5~30质量份、优选为7~25质量份。通过使氢氧化钴在水溶剂中的添加量在上述范围内,浆料的粘度稳定。

[0060]

在水溶剂中添加有机酸和氢氧化钴后,为了使有机酸与氢氧化钴反应优选,以15~90℃、优选20~80℃搅拌30分钟以上、优选搅拌30分钟~2小时。于是,能够通过使有机酸与氢氧化钴反应,得到至少含有钴的有机酸盐的水性浆料(a)。

[0061]

在制备含有钴的有机酸盐的水性浆料(a)时,有机酸和氢氧化钴的添加顺序没有特别限制,从浆料的粘度稳定的观点考虑,优选在水溶剂中添加有机酸、之后再添加氢氧化钴。

[0062]

在第一工序中,接着在含有钴的有机酸盐的水性浆料(a)中添加磷酸和氢氧化锂。

[0063]

磷酸在含有钴的有机酸盐的水性浆料(a)中的添加量为水性浆料(a)中的钴原子相对于磷酸中的磷原子的摩尔比(co/p)优选达到0.7~1.3、特别优选达到0.8~1.2的量。通过使水性浆料(a)中的钴原子相对于磷酸中的磷原子的摩尔比(co/p)在上述范围内,容易得到的在x射线衍射中呈单相的磷酸钴锂。

[0064]

氢氧化锂在含有钴的有机酸盐的水性浆料(a)中的添加量为氢氧化锂中的锂原子相对于磷酸中的磷原子的摩尔比(li/p)优选达到0.7~1.3、特别优选达到0.8~1.2的量。通过使氢氧化锂中的锂原子相对于磷酸中的磷原子的摩尔比(li/p)在上述范围内,容易得

到在x射线衍射中呈单相的磷酸钴锂。

[0065]

在第一工序中,在含有钴的有机酸盐的水性浆料(a)中添加磷酸和氢氧化锂时,磷酸与氢氧化锂发生反应,生成锂的磷酸盐。第一工序中的水性原料浆料(1)优选含有锂的磷酸盐。在第一工序中,为了使磷酸与氢氧化锂发生反应,优选以15~90℃、优选20~80℃搅拌30分钟以上、优选30分钟~2小时。

[0066]

在由含有钴的有机酸盐的水性浆料(a)制备水性原料浆料(1)时,磷酸和氢氧化锂在含有钴的有机酸盐的水性浆料(a)中的添加顺序没有特别限制,但在含有钴的有机酸盐的水性浆料(a)中添加磷酸、之后再添加氢氧化锂时,能够将浆料的ph保持在酸性区域,从而使浆料粘度稳定,因而优选。

[0067]

如上所述操作,在第一工序中能够得到水性原料浆料(1),但在本发明的磷酸钴锂的制造方法中,可以根据需要在第一工序中在水性原料浆料(1)中进一步含有m源(m表示选自mg、zn、cu、fe、cr、mn、ni、al、b、na、k、f、cl、br、i、ca、sr、ba、ti、zr、hf、nb、ta、y、yb、si、s、mo、w、v、bi、te、pb、ag、cd、in、sn、sb、ga、ge、la、ce、nd、sm、eu、tb、dy和ho中的1种或2种以上的金属元素)。

[0068]

作为m源,例如可以列举含有m元素的氧化物、氢氧化物、碳酸盐、有机酸盐、硝酸盐、磷酸盐。

[0069]

m源的添加量为m源中的m原子的摩尔比相对于氢氧化钴中的钴原子与m源中的m原子的合计摩尔比(m/(m+co))优选达到0.7~1.3、特别优选达到0.8~1.2的量。通过m源中的m原子的摩尔比相对于氢氧化钴中的钴原子与m源中的m原子的合计摩尔比(m/(m+co))在上述范围内,容易得到在x射线衍射中呈单相的磷酸钴锂。

[0070]

第一工序中的m源的添加时机没有特别限制,可以在进行第二工序之前的任意时机添加m源,使其包含在水性原料浆料(1)中。

[0071]

在本发明的磷酸钴锂的制造方法中,在第一工序中,通过先在水溶剂中添加有机酸和氢氧化钴,接着添加磷酸和氢氧化锂,将各原料均匀地分散,能够得到容易操作、并且能够利用介质磨进行湿式粉碎处理的水性原料浆料(1)。

[0072]

本发明的磷酸钴锂的制造方法所涉及的第二工序是利用介质磨对进行第一工序而得到的水性原料浆料(1)进行湿式粉碎处理、得到含有粉碎处理物的浆料(2)的工序。

[0073]

在第二工序中,利用介质磨进行湿式粉碎时的水性原料浆料(1)中的固态成分浓度为5~40质量%、特别优选为10~35质量%。通过使利用介质磨进行湿式粉碎时的水性原料浆料(1)中的固态成分浓度在上述范围内,操作性良好,并且能够高效地进行粉碎处理。因此,在进行第一工序之后,优选根据需要调节水性原料浆料(1)的固态成分浓度以达到上述的固态成分浓度,之后在第二工序中进行湿式粉碎处理。

[0074]

然后,在第二工序中利用介质磨对水性原料浆料(1)进行湿式粉碎处理。在第二工序中,通过利用介质磨对水性原料浆料(1)进行湿式粉碎处理,能够将水性原料浆料(1)所含的固态成分微细地粉碎,因而能够得到具有优异的反应性的反应前体。

[0075]

作为介质磨,可以列举珠磨机、球磨机、油漆搅拌器(paint shaker)、磨碎机(attritor)、砂磨机等,优选珠磨机。在使用珠磨机时,运行条件、珠子的种类和大小可以根据装置的尺寸和处理量来适当选择。

[0076]

从更高效地利用介质磨进行处理的观点考虑,可以在含有钴的有机酸盐的水性浆

料(a)或水性原料浆料(1)中加入分散剂。分散剂可以根据浆料的种类和特性适当选择。作为分散剂,可以列举各种的表面活性剂、多羧酸铵盐等。从获得充分的分散效果的观点考虑,浆料中的分散剂的浓度优选为0.01~10质量%、特别优选为0.1~5质量%。

[0077]

在第二工序中,利用介质磨进行湿式粉碎处理,直至含有粉碎处理物的浆料(2)中的固态成分的平均粒径以通过激光散射

·

衍射法求出的d50计优选达到1.5μm以下、特别优选达到0.1~1.2μm。通过含有粉碎处理物的浆料(2)中的固态成分的平均粒径在上述范围内,容易得到具有优异的反应性的反应前体。其中,通过激光散射

·

衍射法求出的d50是指例如使用microtracbel corp.制的mt3300通过激光散射

·

衍射法求出的粒度分布曲线中的以体积累积计为50%的粒径。

[0078]

通过如上所述进行第二工序,能够得到含有粉碎处理物的浆料(2),在本发明的磷酸钴锂的制造方法中,可以根据需要使第二工序的含有粉碎处理物的浆料进一步含有m源。其中,第二工序中的m源的种类和m源的添加量与第一工序中的m源的种类和m源的添加量同样。

[0079]

第二工序中的m源的添加时机没有特别限制,可以在进行第三工序之前的任意时机添加m源,使其包含在含有粉碎处理品的浆料(2)中。

[0080]

本发明的磷酸钴锂的制造方法所涉及的第三工序是对进行第二工序而得到的含有粉碎处理物的浆料(2)进行喷雾干燥而得到反应前体的工序。

[0081]

浆料的干燥方法还已知喷雾干燥法以外的方法,但在本发明的磷酸钴锂的制造方法中选择喷雾干燥法有利,基于该见解,采用该干燥方法。

[0082]

详细而言,在通过喷雾干燥法进行干燥时,能够得到均匀地含有各原料成分且原料颗粒紧密地堆积的状态的造粒物,因此在本发明的磷酸钴锂的制造方法中将该造粒物作为反应前体,在第四工序中对反应前体进行烧制,由此能够得到在粉末x射线衍射中呈单相的磷酸钴锂。

[0083]

在第三工序的喷雾干燥法中,利用规定手段使浆料雾化,并使由此产生的微细的液滴干燥,从而得到反应前体。浆料的雾化例如有使用旋转圆盘的方法和使用压力喷嘴的方法。在第三工序中任意方法均可使用。

[0084]

在第三工序的喷雾干燥法中,经过雾化后的浆料的液滴的大小与其中所含的粉碎处理物的颗粒的大小的关系会影响稳定的干燥和所得到的干燥粉的性状。详细而言,一旦粉碎处理物的原料颗粒的大小相对于液滴的大小过小,液滴就会变得不稳定,难以顺利进行干燥。从该角度考虑,经过雾化后的液滴的大小优选为1~50μm,特别优选为10μm~40μm。浆料向喷雾干燥装置的供给量优选顾及该观点而决定。

[0085]

通过第三工序中的喷雾干燥而得到的反应前体在第四工序被供于烧制,所得到的磷酸钴锂的平均粒径等的粉体特性基本上延续反应前体的特性。因此,在第三工序中的喷雾干燥中,从控制目的磷酸钴锂的粒径的观点考虑,优选进行喷雾干燥使得反应前体的二次颗粒的大小以通过扫描型电子显微镜(sem)观察求出的粒径计达到1~50μm,特别优选达到10~40μm。

[0086]

在第三工序中,关于喷雾干燥装置中的干燥温度,从防止粉体吸湿而使粉体容易回收的观点考虑,优选进行调节使得热风入口温度达到150~350℃、优选达到200~330℃,并进行调节使得热风出口温度达到80~200℃、优选100~170℃。

[0087]

进行第三工序而得到的反应前体优选至少含有钴的有机酸盐和锂的磷酸盐。通过对反应前体进行x射线衍射分析,能够确认反应前体中的钴的有机酸盐和锂的磷酸盐。作为反应前体所含的锂的磷酸盐,优选li(h2po4),另外,作为钴的有机酸盐,根据所使用的有机酸的种类而异,例如在使用草酸的情况下,可以列举钴的草酸盐(co(c2o4)(h2o)2)。另外,只要不损害本发明的效果,也可以含有在反应过程中作为副产物生成的钴的有机酸盐。关于作为副产物生成的钴的有机酸盐,在使用草酸的情况下,例如可以列举钴的甲酸盐(co(hcoo)2(h2o)2)等。另外,含有m源的反应前体也可以形成为与钴和m的有机酸的复盐。

[0088]

通过如上所述进行第三工序,得到在第四工序中供于烧制的反应前体。

[0089]

本发明的磷酸钴锂的制造方法所涉及的第四工序是对进行第三工序而得到的反应前体进行烧制而得到在x射线中呈单相的磷酸钴锂的工序。

[0090]

第四工序中的烧制温度为380~1100℃、优选为400~1000℃。在烧制温度低于上述范围时,直至在x射线衍射中形成单相的烧制时间延长,在工业上不利;而在烧制温度超出上述范围时,磷酸钴锂形成硬的烧结体,因而不优选。其中,在本发明的磷酸钴锂的制造方法中,即使以低于现有技术的温度进行烧制也能够得到在x射线中呈单相的磷酸钴锂,从这一点考虑,特别优选以400~590℃进行烧制。

[0091]

第四工序中的烧制氛围为大气氛围或不活泼气体氛围。其中,在第四工序中的烧制时,在含有需要防止氧化的m源的情况下,优选使烧制氛围为不活泼气体氛围或还原氛围。

[0092]

第四工序中的烧制时间没有特别限制,为0.5小时以上、优选为2~20小时。在第四工序中进行0.5小时以上、优选2~20小时的烧制时,能够得到在x射线衍射中呈单相的磷酸钴锂。

[0093]

在第四工序中,可以根据需要对进行过一次烧制而得到的磷酸钴锂进行多次烧制。

[0094]

可以根据需要对进行第四工序而得到的磷酸钴锂进行破碎处理或粉碎处理,还可以进行分级。

[0095]

另外,在本发明的磷酸钴锂的制造方法中,可以根据需要对进行第四工序而得到的磷酸钴锂进行下述的第五(a)工序或第五(b)工序。

[0096]

第五(a)工序是对进行第四工序而得到的磷酸钴锂进一步实施加热处理从而调节磷酸钴锂所含的碳量的工序。具体而言,在第五(a)工序中,对第四工序中得到的磷酸钴锂实施加热处理,进行磷酸钴锂中的碳的氧化处理。第五(a)工序中的加热处理优选在含氧氛围下进行。在第五(a)工序中,从高效地对碳进行氧化处理的观点考虑,氛围的氧浓度优选为5体积%以上、更优选为10~30体积%。第五(a)工序中的加热处理的温度为200~500℃、优选为250~400℃。通过使第五(a)工序中的加热温度在上述范围内,能够高效地对残留的碳进行氧化处理。第五(a)工序中的加热处理的时间在本发明的磷酸钴锂的制造方法中并非是临界性的。第五工序中的加热处理的时间越长,磷酸钴锂所含的碳的含量越降低。在第五工序(a)中,优选预先适当地设定合适的条件进行加热处理以达到预期的碳的含量。

[0097]

第五(b)工序是将第四工序中得到的磷酸钴锂与通过加热分解而析出碳的导电性碳材料源(以下也简称为“导电性碳材料源”)混合,得到磷酸钴锂与导电性碳材料源的混合物,接着对该混合物进行加热处理,使导电性碳材料源加热分解,得到磷酸钴锂碳复合体的

工序。

[0098]

作为导电性碳材料源,至少使用在第五(b)工序中通过进行加热处理发生加热分解而析出碳的材料。导电性碳材料源是对磷酸钴锂赋予导电性的成分,通过形成导电性的碳与磷酸钴锂的复合体,将磷酸钴锂碳复合体作为正极活性物质的锂二次电池能够期待放电容量和循环特性的提升(例如参照日本特表2014-514712号公报、日本特开2008-117749号公报等)。

[0099]

作为导电性碳材料,例如可以列举:软沥青到硬沥青的煤焦沥青;干馏液化油等煤系重油、常压渣油、减压渣油的直流重油、原油、石脑油等热分解时作为副产物生成的乙烯焦油等分解系重油的石油系重油;苊烯、十环烯、蒽、菲等芳香族烃;吩嗪、联苯、三联苯等多苯;聚氯乙烯;聚乙烯醇、聚乙烯醇缩丁醛、聚乙二醇等水溶性聚合物以及它们的不溶化处理品;含氮的聚丙烯腈;聚吡咯等有机高分子;含硫的聚噻吩、聚苯乙烯等有机高分子;葡萄糖、果糖、乳糖、麦芽糖、蔗糖等糖类等的天然高分子;聚苯硫醚、聚苯醚等热塑性树脂、酚醛树脂、酰亚胺树脂等热固性树脂,在它们之中,糖类能够在工业上廉价地获得,并且能够提升将最终得到的磷酸钴锂碳复合体作为正极活性物质的锂二次电池的放电容量和循环特性,从这一点考虑优选。

[0100]

关于导电性碳材料源的配合比例,从提升将磷酸钴锂碳复合体作为正极活性物质的锂二次电池的放电容量和循环特性的观点考虑,优选添加导电性碳材料源使得导电性碳材料源中的碳原子相对于磷酸钴锂为0.1~20.0质量%、优选0.5~15.0质量%。

[0101]

在第五(b)工序中,可以以干式或湿式进行磷酸钴锂与导电性碳材料源的混合。

[0102]

在第五(b)工序中,作为以干式进行混合处理的方法,从获得均匀的混合物的观点考虑,优选利用机械手段进行。作为干式混合所使用的装置,只要能够获得均匀的混合物即可,没有特别限制,例如可以列举高速搅拌机、超级搅拌机、涡轮式搅拌机、eirich搅拌机、亨舍尔搅拌机、nauta搅拌机、螺带式搅拌机、v型混合机、锥形搅拌机、喷射磨机、冲击式超微粉碎机(

コスモマイザー

)、油漆搅拌器、珠磨机、球磨机等。其中,在实验室规模时,利用家庭用搅拌器即可。

[0103]

另外,在第五(b)工序中,作为以湿式进行混合处理的方法,可以列举如下方法:在水溶剂中添加磷酸钴锂和导电性碳材料源,使得固态成分含量达到10~80质量%、优选20~70质量%,利用机械手段将其混合而制备浆料,接着在将该浆料静置的状态下使其干燥,或者对该浆料进行喷雾干燥处理使其干燥等,从而得到磷酸钴锂与导电性碳材料源的混合物。

[0104]

作为湿式混合所使用的装置,只要能够获得均匀的浆料就没有特别限制,例如可以列举搅拌器(stirrer)、利用搅拌叶片的搅拌机、三辊磨、球磨机、分散磨、均质机、振动磨机、砂磨机、磨碎机和强力搅拌机等装置。湿式混合处理并不限定于上述例示的利用机械手段的混合处理。并且,在湿式混合时,可以在浆料中添加表面活性剂进行混合处理。

[0105]

接着,对如上所述操作制得的磷酸钴锂与导电性碳材料源的混合物进行加热处理。加热处理需要在导电性碳材料源发生加热分解而析出碳的温度下进行,加热温度为180~900℃、优选为210~800℃。通过使加热处理的加热温度在上述范围内,能够使碳均匀地覆盖在颗粒表面并抑制凝聚。加热处理的加热时间为0.2小时以上、优选为0.5~5小时。从抑制碳氧化的观点考虑,优选加热处理的氛围为不活泼气体氛围。另外,在本发明的磷酸钴

锂的制造方法中的加热处理中,从使碳均匀地覆盖在颗粒表面的观点考虑,优选一下子加热至所使用的导电性碳材料源的熔点以上而使导电性碳材料源熔融,接着在上述范围内进行加热处理而使碳由导电性碳材料源析出。

[0106]

如上所述通过本发明的制造方法得到的磷酸钴锂和磷酸钴锂碳复合体为在x射线衍射中呈单相的磷酸钴锂,并且通过sem观察求出的平均粒径优选为5μm以下、特别优选为0.05~2μm,bet比表面积优选为0.1m2/g以上、特别优选为0.3~15m2/g。另外,由本发明的制造方法得到的磷酸钴锂碳复合体优选磷酸钴锂的颗粒表面被碳均匀覆盖,磷酸钴锂碳复合体中的碳含量以碳原子计优选为0.1~20质量%、特别优选为0.5~15质量%。

[0107]

进行本发明的制造方法而得到的磷酸钴锂和磷酸钴锂适合用作锂二次电池、全固体电池等的正极材料。

[0108]

实施例

[0109]

以下,利用实施例对本发明进行详细说明书,但本发明并不限定于这些实施例。

[0110]

(实施例1)

[0111]

<第一工序>

[0112]

以室温(25℃)在纯水11l中加入草酸

·

2水合盐1604.5g,使用三一电动搅拌机搅拌30分钟,加入分散剂(多羧酸铵)228g。接着加入氢氧化钴1200g搅拌30分钟。接着加入85质量%磷酸1461.2g搅拌30分钟。再加入氢氧化锂

·

1水合盐534.4g搅拌1小时,得到水性原料浆料。

[0113]

<第二工序>

[0114]

接着,对该水性原料浆料一边进行搅拌一边供给至加入了直径为0.5mm的氧化锆珠的介质搅拌型珠磨机,混合3小时进行湿式粉碎。通过激光散射

·

衍射法求出的湿式粉碎后的浆料中的固态成分的平均粒径为0.5μm。

[0115]

<第三工序>

[0116]

接着,向热风入口的温度设定为220℃的喷雾干燥机以2.4l/h的供给速度供给浆料,得到反应前体。在喷雾干燥机内部的附着量少,回收率为97%。对所得到的反应前体进行x射线衍射分析,确认为co(c2o4)(h2o)2、co(hcoo)2(h2o)2、li(h2po4)的混合物。将反应前体的x射线衍射图示于图1。

[0117]

<第四工序>

[0118]

接着,将所得到的反应前体以425℃在大气氛围中烧制2小时,得到烧制品。

[0119]

对所得到的烧制品进行x射线衍射分析,烧制品为单相的licopo4。将烧制品的x射线衍射图示于图2。

[0120]

(实施例2)

[0121]

除了在第四工序中以550℃在大气氛围中烧制2小时以外,与实施例1同样地进行,得到烧制品。

[0122]

对所得到的烧制品进行x射线衍射分析,烧制品为单相的licopo4。将烧制品的x射线衍射图示于图3。

[0123]

(实施例3)

[0124]

除了在第四工序中以550℃在氮气氛围中烧制2小时以外,与实施例1同样地进行,得到烧制品。

[0125]

对所得到的烧制品进行x射线衍射分析,烧制品为单相的licopo4。

[0126]

(实施例4)

[0127]

除了在第四工序中以760℃在大气氛围中烧制2小时以外,与实施例1同样地进行,得到烧制品。

[0128]

对所得到的烧制品进行x射线衍射分析,烧制品为单相的licopo4。

[0129]

(比较例1)

[0130]

以室温(25℃)在纯水11l中加入氢氧化钴1200g,使用三一电动搅拌机搅拌30分钟,加入分散剂(多羧酸铵)228g。接着,加入85质量%磷酸1461.2g,形成紫色的饼状,无法搅拌,未能进行后续的工序。对所得到的固态成分进行x射线衍射分析,为co3(po4)2·

8h2o(参照图4)。

[0131]

(比较例2)

[0132]

室温(25℃)在纯水1l中加入四氧化钴120g,使用三一电动搅拌机搅拌30分钟,加入分散剂(多羧酸铵)22.8g。接着加入85质量%磷酸172.9g搅拌30分钟。接着加入氢氧化锂

·

1水合盐63.2g搅拌1小时,得到浆料。

[0133]

接着,向热风入口的温度设定为220℃的喷雾干燥机以2.4l/h的供给速度供给浆料,得到反应前体。在喷雾干燥机内部的附着量较多,回收率为37%。对所得到的干燥品进行x射线衍射分析,为co3o4与li(h2po4)的混合物(参照图5)。

[0134]

接着,将所得到的反应前体以425℃在大气氛围中烧制2小时,得到黑色的烧制品。

[0135]

对所得到的烧制品进行x射线衍射分析,烧制品为licopo4、co

2.75

o4与li(po3)的混合物(参照图6)。

[0136]

[表1]

[0137][0138]

<诸物性的评价>

[0139]

对于实施例中得到的磷酸钴锂,测定平均粒径和bet比表面积,将其结果示于表2。另外,将实施例1中得到的磷酸钴锂的sem照片示于图7。

[0140]

其中,关于平均粒径的测定,利用扫描型电子显微镜以倍率1万倍进行观察,求出任意选取的50个以上颗粒的平均值作为平均粒径。

[0141]

(实施例5)

[0142]

(第五(b)工序)

[0143]

利用自传

·

公转混合机将实施例4中得到的licopo

4 10g与乳糖2g以100rpm混合1分钟。对该混合物在氮气氛围下以220℃进行2小时加热处理后,升温至700℃并保持4小时,得到licopo4碳复合体。另外,利用(sem-edx)观察licopo4碳复合体,结果确认到licopo4的

颗粒表面被碳均匀覆盖。并且,利用toc测定碳量,碳含量为3质量%。

[0144]

(实施例6)

[0145]

在第二工序中利用介质搅拌型珠磨机将水性原料浆料粉碎后,在介质搅拌型珠磨机内的浆料中加入9水合硝酸铝142g,利用介质搅拌型珠磨机对浆料进行搅拌,得到供于第三工序的浆料,除此以外,与实施例2同样操作得到烧制品。

[0146]

对所得到的烧制品进行x射线衍射分析,确认烧制品中没有观察到不同的相,为以摩尔比al/co计含有0.03的al的磷酸钴锂(图8)。

[0147]

[表2]

[0148] 平均粒径(μm)bet比较面积(m2/g)实施例10.179.3实施例20.256.4实施例30.0629.6实施例41.771.3实施例51.8221.9实施例60.1017.2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1