一种六铝酸钙基陶瓷法兰的制备方法与流程

[0001]

本发明属于功能陶瓷领域,具体地,本发明涉及一种六铝酸钙基陶瓷法兰的制备方法,该六铝酸钙基陶瓷法兰适用于在电子烟产品中连接和固定金属陶瓷发热针。

背景技术:

[0002]

电子烟是一种模仿卷烟的仿真烟,与传统卷烟相比,电子烟不是通过燃烧,而是通过加热产生烟雾,从而减少燃烧造成的90%的有害物质。金属陶瓷发热针是电子烟的关键部件,而将金属陶瓷发热针固定在电子烟中的方式是通过法兰连接实现的。然而在电子烟使用时,由于金属陶瓷发热针持续发热(通常为300℃以上),导致热量极易经由法兰连接处传递至电子烟外壁,使得电子烟手感过热,严重影响用户体验。

[0003]

法兰是用于连接和固定轴与轴、轴与器具的一种常见装置,法兰的材质多为合金质尤其是钢质,但钢质法兰不耐高温、热导率高、抗氧化性差,因此并不适用于电子烟中。而陶瓷材料具有耐高温、抗氧化等优良特性,使得陶瓷法兰成为固定电子烟中金属陶瓷发热体的首选,中国实用新型专利《一种法兰盘》公布了一种用于塑料管道连接的陶瓷法兰盘,具有高强度和耐腐蚀的特点;中国发明专利《一种金属陶瓷发热体与法兰的连接方法》(201810683845.3)提供采用了陶瓷法兰来连接金属陶瓷发热体,但未指出具体是何种陶瓷及其性能。目前市场上的陶瓷法兰材质主要是氧化铝和氧化锆材质的,虽然氧化铝陶瓷法兰具有良好的机械性能,但是热导率较高(27.5w

·

m-1

·

k-1

),而氧化锆陶瓷法兰虽然热导率更低(1.8-2.09w

·

m-1

·

k-1

),然而成本相对较高。因此,需要研制一种低导热高强度的电子烟用固定金属陶瓷发热体的法兰。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中电子烟用固定金属陶瓷发热体的法兰中存在的缺陷,以满足在电子烟中连接和固定金属陶瓷发热体的要求,而提供一种具有低导热率和高强度的陶瓷法兰及其低成本的制备方法,发明人基于上述目的,从而完成了本发明。

[0005]

在一个方面,本发明提供了一种制备六铝酸钙基陶瓷法兰的方法,其包括以下步骤:(1)基于100重量%的总重量,将86-92重量%的氧化铝、6-10重量%的氧化钙、1-2重量%的碳酸钙和0.5-2.5重量%的氧化锆混合,(2)将步骤(1)中得到的混合物进行造粒;(3)将步骤(2)中得到的造粒材料进行成型;以及(4)将步骤(3)中得到的成型材料进行烧结,从而得到所述六铝酸钙基陶瓷法兰。

[0006]

在本发明的一个优选的实施方式中,在步骤(1)之前,所述氧化钙、碳酸钙和氧化锆过450-550目筛,和/或所述氧化铝过300-350目筛。

[0007]

在本发明的一个优选的实施方式中,所述碳酸钙的用量是所述氧化钙的用量的10-30%,更优选为15-25%。

[0008]

在本发明的一个优选的实施方式中,所述混合通过在球磨机中进行球磨来实现,更优选地,所述球磨的时间为12-18h。

[0009]

在本发明的一个优选的实施方式中,所述成型的条件参数包括:成型压力为5-10kn。

[0010]

在本发明的一个优选的实施方式中,所述烧结的条件参数包括:将烧结温度从室温逐渐升高至1500-1700℃的目标烧结温度,升温速率为3-10℃/min,并且在达到所述目标烧结温度时,保持所述目标烧结温度6-12h。

[0011]

在本发明的一个优选的实施方式中,所述烧结温度升高的过程分为两个阶段,在第一阶段中,所述烧结温度以升温速率1升高至800-1000℃的目标烧结温度1,在第二阶段中,所述烧结温度继续以升温速率2升高至1500-1700℃的目标烧结温度2;并且所述升温速率2小于等于所述升温速率1,更优选地,所述升温速率1为5-10℃/min,并且所述升温速率2为3-5℃/min。

[0012]

在本发明的一个优选的实施方式中,当所述烧结温度升高至目标烧结温度1时,保持温度10-60min,和/或在所述第二阶段的每整百温度点时,保持温度0.5-1.5h。

[0013]

在另一个方面,本发明还提供了通过上述方法而制备的六铝酸钙基陶瓷法兰。

[0014]

在本发明的一个优选的实施方式中,所述六铝酸钙基陶瓷法兰所具有的抗折强度为280-360mpa,抗压强度大于2600mpa,断裂韧性为6-8mpa

·

m

1/2

,且热导率为1.4-1.8w

·

(m

·

k)-1

。

[0015]

本发明所提出的制备六铝酸钙基陶瓷法兰的方法,其至少包括以下优点:

[0016]

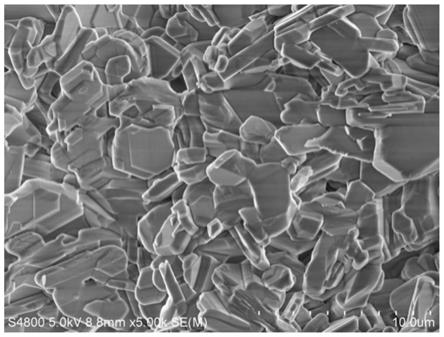

(1)热导率低且成本较低。本发明所制备的金属陶瓷发热体通过采用氧化钙和碳酸钙两种含钙原料(并严格控制二者添加量之比)制备六铝酸钙基陶瓷法兰,从而调整六铝酸钙的板状晶粒形貌和显微结构(如图1或2所示)。降低热导率至1.4-1.8w

·

(m

·

k)-1

,远低于目前常见的氧化铝质陶瓷法兰,有利于抑制热量从金属陶瓷发热体经由陶瓷法兰传递至电子烟外壁导致的手感过热。同时,相对于氧化锆质的陶瓷法兰,本发明制备的六铝酸钙基陶瓷法兰还具有更低的成本。

[0017]

(2)机械性能优良。本发明还通过调节原料配比和烧成温度改善显微结构(如图1或2所示),使得制备的金属陶瓷发热体用六铝酸钙基陶瓷法兰的抗折强度达280-360mpa,抗压强度大于2600mpa,同时提高断裂韧性达6-8mpa

·

m

1/2

,高于一般氧化铝陶瓷的断裂韧性,有利于金属陶瓷发热体的固定牢固。

附图说明

[0018]

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

[0019]

图1为根据本发明的实施例1的烧结产物的板状晶粒形貌的显微扫描电镜图;并且

[0020]

图2为根据本发明的实施例2的烧结产物的板状晶粒形貌的显微扫描电镜图。

具体实施方式

[0021]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0022]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各

个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0023]

在一个方面,本发明提供了一种制备六铝酸钙基陶瓷法兰的方法,其包括以下步骤:(1)基于100重量%的总重量,将86-92重量%的氧化铝、6-10重量%的氧化钙、1-2重量%的碳酸钙和0.5-2.5重量%的氧化锆混合,(2)将步骤(1)中得到的混合物进行造粒;(3)将步骤(2)中得到的造粒材料进行成型;以及(4)将步骤(3)中得到的成型材料进行烧结,从而得到所述六铝酸钙基陶瓷法兰。

[0024]

为了满足本发明的需要,首先,发明人选取了具有特定组成和配比的原料来制备适用于本发明目的的高强度且不易导热的陶瓷法兰。也就是说,当本发明的制备方法中所使用的原料在具有上述特定组成和配比时,能够适于得到满足本发明需要的具有优异的高强度和低热导率特性的陶瓷法兰。

[0025]

在一个实施方式中,基于100重量%的总重量,可以将88-92重量%的氧化铝、6-8重量%的氧化钙、1-2重量%的碳酸钙和0.5-2重量%的氧化锆混合。在另一个实施方式中,基于100重量%的总重量,可以将86-90重量%的氧化铝、8-10重量%的氧化钙、1-2重量%的碳酸钙和1-2.5重量%的氧化锆混合。在另一个实施方式中,基于100重量%的总重量,可以将86-91重量%的氧化铝、6-10重量%的氧化钙、1-2重量%的碳酸钙和0.5-2.5重量%的氧化锆混合。在另一个实施方式中,基于100重量%的总重量,可以将86-92重量%的氧化铝、7-9重量%的氧化钙、1-2重量%的碳酸钙和0.5-2.5重量%的氧化锆混合。更进一步地,在一个更优选的实施方式中,所述碳酸钙的用量可以是所述氧化钙的用量的10-30%,更优选为15-25%,最优选为20%左右。

[0026]

另外,为了满足本发明的需要,本发明的方法还可以包括在粒度方面对原料进行一定的控制,例如,在一个实施方式中,在步骤(1)之前,所述氧化钙、碳酸钙和氧化锆可以过450-550目筛(例如500目筛),和/或所述氧化铝可以过300-350目筛(例如325目筛)。

[0027]

根据本发明,所述步骤(1)即原料混合步骤可以通过本领域中任何常规的方法进行,只要其能够使得原料混合均匀即可。在一个优选的实施方式中,所述混合可以通过在球磨机中进行球磨来实现。对于球磨过程,在一个优选的实施方式中,所述球磨机可以为行星式球磨机,并且可以更具体地为xgb2型行星式球磨机。在另一个优选的实施方式中,所述球磨的条件参数可以包括:球磨转速可以为300-600r/min(例如350r/min、400r/min、450r/min、500r/min或550r/min),球磨时间可以为12-18h(例如14h或16h),并且球磨介质可以为乙醇。在另一个优选的实施方式中,球、原料和球磨介质的用量比可以约为4:2:1,其中“约”可以表示用量的范围可以上下浮动例如

±

10%。

[0028]

接着,本发明的方法有利地通过依次进行步骤(2)和步骤(3)将通过上述步骤(1)得到的混合物进行造粒和成型,从而得到具有一定强度的生坯,以便进行后续烧结过程。在步骤(2)中,所述造粒可以通过采用喷雾干燥法加入混合料的5-8重量%的水进行造粒,并优选地随后进行陈腐24h-36h而进行。在步骤(3)中,在一个优选的实施方式中,所述成型的条件参数可以包括:成型压力可以为5-10kn(例如6kn、7kn、8kn和9kn)。根据实际需要,成型后的所述生坯可以具有任意形状和尺寸,例如成型后的所述生坯可以为柱状,且直径为4-6mm,厚度为2-4mm。

[0029]

根据本发明,在进行烧结之前,本发明的方法还可以包括干燥步骤。例如,在一个

实施方式中,本发明的方法还可以包括:在步骤(4)之前,可以将成型好的生坯至于干燥箱中在95-100℃(例如98℃)下干燥12-20h(例如14h、16h或18h)。

[0030]

最后,本发明的方法通过步骤(4)对得到的生坯进行烧结,从而得到六铝酸钙基陶瓷法兰的成品材料。在一个优选的实施方式中,所述烧结可以在惰性气氛下进行,更优选地,所述惰性气氛可以为氮气气氛或氩气气氛。在另一个优选的实施方式中,所述烧结可以在电炉和/或窑中进行。在另一个优选的实施方式中,所述烧结的条件参数可以包括:可以将烧结温度从室温逐渐升高至1500-1700℃(例如1520℃、1550℃、1580℃、1610℃、1640℃或1670℃)的目标烧结温度,升温速率可以为3-10℃/min(例如4℃/min、6℃/min或8℃/min),并且在达到所述目标烧结温度时,可以保持所述目标烧结温度6-12h(例如7h、8h、9h、10h或11h)。

[0031]

另外,在本发明的烧结过程中,升温速率可以为恒定的或不恒定的。因此,基于升温速率的不同,根据本发明的烧结温度升高的过程可以划分为两个或更多个阶段。在一个优选的实施方式中,所述烧结温度升高的过程可以分为两个阶段,在第一阶段中,所述烧结温度可以以升温速率1升高至800-1000℃(例如840℃、880℃、920℃或960℃)的目标烧结温度1,在第二阶段中,所述烧结温度继续可以以升温速率2升高至1500-1700℃(例如1540℃、1580℃、1620℃或1660℃)的目标烧结温度2,并且所述升温速率2可以小于等于所述升温速率1。也就是说,在这个优选的实施方式中,所述烧结温度可以先以较快的升温速率升高至一定的温度,然后以较慢的升温速率再升高至最终目标温度。因此,在另一个优选的实施方式中,所述升温速率1可以为5-10℃/min(例如6℃/min、7℃/min、8℃/min或9℃/min),并且所述升温速率2可以为3-5℃/min(例如3.5℃/min、4℃/min或4.5℃/min)。

[0032]

更一步地,在本发明的烧结过程中,为了达到更好的烧结效果,可以在升温的过程中加入多个保持恒温的过程。例如,在一个优选的实施方式中,当所述烧结温度升高至目标烧结温度1时,可以保持温度10-60min(例如20min、30min、40min或50min);且在另一个优选的实施方式中,在所述第二阶段的每整百温度点时,可以保持温度0.5-1.5h(0.8h、1h或1.2h)。

[0033]

另一方面,本发明还提供了通过上述方法制备的六铝酸钙基陶瓷法兰。

[0034]

通过如上文所述方法制备的六铝酸钙基陶瓷法兰能够满足本发明的需要。在一个优选的实施方式中,所述六铝酸钙基陶瓷法兰所具有的抗折强度可以为280-360mpa(例如300mpa、320mpa或340mpa),抗压强度可以大于2600mpa(例如2650mpa、2700mpa或2750mpa),断裂韧性可以为6-8mpa

·

m

1/2

(例如6.5mpa

·

m

1/2

、7mpa

·

m

1/2

或7.5mpa

·

m

1/2

),且热导率可以为1.4-1.8w

·

(m

·

k)-1

(例如1.5w

·

(m

·

k)-1

、1.6w

·

(m

·

k)-1

或1.7w

·

(m

·

k)-1

)。在另一个优选的实施方式中,所述六铝酸钙基陶瓷法兰可以适用于在电子烟产品中连接和固定金属陶瓷发热针。

[0035]

综上所述,发明人通过提供更加优良的原料组成及其配比,并且对六铝酸钙基陶瓷法兰的制备工艺进行了优化,从而提供了一种六铝酸钙基陶瓷法兰的低成本制备方法,该六铝酸钙基陶瓷法兰可以适用于在电子烟产品中连接和固定金属陶瓷发热针。

[0036]

以下将通过实施例对本发明进行详细描述。

[0037]

实施例1

[0038]

基于100重量%的总重量,将89重量%的氧化铝、8重量%的氧化钙、1.6重量%的

碳酸钙和1.4重量%的氧化锆分别过筛,其中氧化钙、碳酸钙和氧化锆过500目筛,氧化铝过325目筛。然后,将上述组分球磨16h以混合均匀,其中,料球重量比为1:2,以得到混合料。接着,采用喷雾干燥法加入混合料的质量百分数5%的水造粒后陈腐36h,并采用自动液压机将陈腐好的坯料于模具中压制成型后得陶瓷法兰坯体,其中成型压力8kn,坯体直径5mm,厚度3mm。然后,将成型好的生坯置于干燥箱中在100℃下干燥20h,将干燥好的坯体放入电炉中烧结,温度的控制方式为:<1000℃时升温速率为5℃/min,并在900℃保温20min;≥1000℃每整百温度点时,保温1h,升温速率3℃/min;并最后在达到1600℃时,保温6h,后随炉冷却即得到六铝酸钙基陶瓷法兰。

[0039]

经测试,实施例1的六铝酸钙基陶瓷法兰所具有的抗折强度为325mpa,抗压强度为2620mpa,断裂韧性为7.6mpa

·

m

1/2

,且热导率为1.5w

·

(m

·

k)-1

。另外,实施例1的烧结产物的板状晶粒形貌的显微扫描电镜图如图1所示。

[0040]

实施例2

[0041]

基于100重量%的总重量,将92重量%的氧化铝、6重量%的氧化钙、1.2重量%的碳酸钙和0.8重量%的氧化锆分别过筛,其中氧化钙、碳酸钙和氧化锆过500目筛,氧化铝过325目筛。然后,将上述组分球磨15h以混合均匀,其中,料球重量比为1:2,以得到混合料。接着,采用喷雾干燥法加入混合料的质量百分数7%的水造粒后陈腐24h,并采用自动液压机将陈腐好的坯料于模具中压制成型后得陶瓷法兰坯体,其中成型压力8kn,坯体直径6mm,厚度3mm。然后,将成型好的生坯置于干燥箱中在95℃下干燥15h,将干燥好的坯体放入电炉中烧结,温度的控制方式为:<1000℃时升温速率为7℃/min,并在900℃保温60min;≥1000℃每整百温度点时,保温1h,升温速率5℃/min;并最后在达到1650℃时,保温12h,后随炉冷却即得到六铝酸钙基陶瓷法兰。

[0042]

经测试,实施例2的六铝酸钙基陶瓷法兰所具有的抗折强度为358mpa,抗压强度为2654mpa,断裂韧性为6.5mpa

·

m

1/2

,且热导率为1.8w

·

(m

·

k)-1

。另外,实施例2的烧结产物的板状晶粒形貌的显微扫描电镜图如图2所示。

[0043]

实施例3

[0044]

基于100重量%的总重量,将86重量%的氧化铝、10重量%的氧化钙、2重量%的碳酸钙和2重量%的氧化锆分别过筛,其中氧化钙、碳酸钙和氧化锆过500目筛,氧化铝过325目筛。然后,将上述组分球磨12h以混合均匀,其中,料球重量比为1:2,以得到混合料。接着,采用喷雾干燥法加入混合料的质量百分数8%的水造粒后陈腐24h,并采用自动液压机将陈腐好的坯料于模具中压制成型后得陶瓷法兰坯体,其中成型压力6kn,坯体直径6mm,厚度4mm。然后,将成型好的生坯置于干燥箱中在95℃下干燥18h,将干燥好的坯体放入电炉中烧结,温度的控制方式为:<1000℃时升温速率为8℃/min,并在900℃保温50min;≥1000℃每整百温度点时,保温1h,升温速率4℃/min;并最后在达到1650℃时,保温10h,后随炉冷却即得到六铝酸钙基陶瓷法兰。

[0045]

经测试,实施例3的六铝酸钙基陶瓷法兰所具有的抗折强度为336mpa,抗压强度为2664mpa,断裂韧性为6.9mpa

·

m

1/2

,且热导率为1.7w

·

(m

·

k)-1

。

[0046]

对比例1

[0047]

基于100重量%的总重量,将80重量%的氧化铝、12重量%的氧化钙、5重量%的碳酸钙和3重量%的氧化锆分别过筛,其中氧化钙、碳酸钙和氧化锆过250目筛,氧化铝过200

目筛。然后,将上述组分球磨15h以混合均匀,其中,料球重量比为1:2,以得到混合料。接着,采用喷雾干燥法加入混合料的质量百分数7%的水造粒后陈腐24h,并采用自动液压机将陈腐好的坯料于模具中压制成型后得陶瓷法兰坯体,其中成型压力8kn,坯体直径6mm,厚度3mm。然后,将成型好的生坯置于干燥箱中在95℃下干燥15h,将干燥好的坯体放入电炉中烧结,温度的控制方式为:<1000℃时升温速率为7℃/min,并在900℃保温60min;≥1000℃每整百温度点时,保温1h,升温速率5℃/min;并最后在达到1650℃时,保温3h,后随炉冷却即得到六铝酸钙基陶瓷法兰。

[0048]

经测试,对比例1的六铝酸钙基陶瓷法兰所具有的抗折强度为265mpa,抗压强度为2106mpa,断裂韧性为3.9mpa

·

m

1/2

,且热导率为1.3w

·

(m

·

k)-1

。

[0049]

对比例2

[0050]

基于100重量%的总重量,将93重量%的氧化铝、3重量%的氧化钙、2重量%的碳酸钙和2重量%的氧化锆分别过筛,其中氧化钙、碳酸钙和氧化锆过400目筛,氧化铝过450目筛。然后,将上述组分球磨6h以混合均匀,其中,料球重量比为1:2,以得到混合料。接着,采用喷雾干燥法加入混合料的质量百分数7%的水造粒后陈腐24h,并采用自动液压机将陈腐好的坯料于模具中压制成型后得陶瓷法兰坯体,其中成型压力8kn,坯体直径6mm,厚度3mm。然后,将成型好的生坯置于干燥箱中在95℃下干燥15h,将干燥好的坯体放入电炉中烧结,温度的控制方式为:<1000℃时升温速率为7℃/min,并在900℃保温60min;≥1000℃每整百温度点时,保温1h,升温速率5℃/min;并最后在达到1600℃时,保温3h,后随炉冷却即得到六铝酸钙基陶瓷法兰。

[0051]

经测试,对比例2的六铝酸钙基陶瓷法兰所具有的抗折强度为368mpa,抗压强度为2560mpa,断裂韧性为4.2mpa

·

m

1/2

,且热导率为6.2w

·

(m

·

k)-1

。

[0052]

通过实施例1-3和对比例1-2中的结果可以看出,通过本发明的特定方法制备的六铝酸钙基陶瓷法兰所具有的抗折强度可以为280-360mpa,抗压强度可以大于2600mpa,断裂韧性可以为6-8mpa

·

m

1/2

,且热导率可以为1.4-1.8w

·

(m

·

k)-1

,因而可以适用于在电子烟产品中连接和固定金属陶瓷发热针。然而,对比例1-2中所制备的六铝酸钙基陶瓷法兰在抗折强度、抗压强度、断裂韧性和热导率方面均无法达到本发明的要求。

[0053]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0054]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0055]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1