一种改性纳米碳材料及其制备方法和应用与流程

1.本发明涉及一种改性纳米碳材料及其制备方法和应用。

背景技术:

2.上世纪六七十年代,高硅类分子筛的出现,极大地促进了现代炼油化工产业的发展。众所周知,性能优异的高硅类分子筛的合成,一般需要在含氮有机模板剂的存在下进行水热晶化制备。因此,当在模板剂存在下合成的高硅类分子筛在焙烧之前均含有一定量的有机模板剂。目前通用处理的方法是焙烧,即将水热合成得到的含有有机模板剂的高硅类分子筛在一定的温度下进行高温热处理。进而使得有机模板剂从高硅类分子筛颗粒内脱出或分解,进而有效释放高硅类分子筛的微孔孔道,此时高硅类分子筛作为催化剂使得反应物和产物在分子筛内的微孔孔道内有效扩散,保证反应的顺利进行。然而在高硅类分子筛的焙烧过程中由于含氮有机模板剂脱出或分解会产生氨氮性气体,目前催化剂工厂一般直接排放或进行硝化等无害化处理后排放,鲜见对高硅类分子筛的焙烧过程中由于含氮有机模板剂脱出或分解会产生氨氮性气体加以利用的报道。

技术实现要素:

3.本发明的目的是提供一种改性纳米碳材料及其制备方法和应用。

4.为了实现上述目的,本发明第一方面提供一种制备改性纳米碳材料的方法,该方法包括:在含有模板剂的分子筛的焙烧过程中,将纳米碳材料和所述分子筛在300-600℃下一同焙烧1-12小时,焙烧过程中,气氛中氧含量为8-20体积%。

5.可选地,该方法包括:将所述纳米碳材料和所述分子筛置于同一马弗炉中,在300-500℃下焙烧3-12小时。

6.可选地,所述纳米碳材料与所述分子筛分别放置,且所述纳米碳材料位于所述分子筛的上方。

7.可选地,该方法还包括:向马弗炉中通入氮气和/或氧气,以使所述马弗炉中的含氧量保持在9-17体积%,优选10-15体积%。

8.可选地,所述纳米碳材料与所述分子筛用量的重量比为1:(0.1-500),优选为1:(1-100)。

9.可选地,焙烧所述分子筛产生的气氛中含有季铵碱、氨、醇、脂肪胺或醇胺,或者为它们中两者或三者。

10.可选地,以所述分子筛的干基重量为基准,所述分子筛中所述模板剂的含量为1-20重量%。

11.可选地,所述模板剂为季铵碱类化合物、脂肪胺类化合物或醇胺类化合物,或者为它们中两者或三者的组合;

12.优选地,所述季铵碱类化合物为四乙基氢氧化铵、四丁基氢氧化铵或四丙基氢氧化铵,或者为它们中的两者或三者;

13.所述脂肪胺类化合物为丁二胺、乙胺、己二胺或正丁胺,或者为它们中两者或三者;

14.所述醇胺类化合物为二乙醇胺、单乙醇胺或三乙醇胺,或者为它们中两者或三者的组合。

15.可选地,所述碳纳米材料选自碳纳米管、纳米石墨、石墨烯、纳米金刚石、富勒烯或活性炭,或者为它们中两者或三者的组合。

16.可选地,所述分子筛选自钛硅分子筛、硅铝分子筛、全硅分子筛或钒硅分子筛,或者为它们中两者或三者的组合;

17.优选地,所述分子筛选自ts-1、ts-2、ti-mcm-22、ti-mor、ti-β或ti-zsm-48,或者为它们中两者或三者的组合。

18.本发明第二方面提供一种采用本发明第一方面提供的方法制备得到的改性纳米碳材料。

19.可选地,所述改性纳米碳材料表面总的氮元素的含量为0.01-10重量%,优选0.5-5重量%;

20.改性纳米碳材料表面的代表氨氮类氮物种的氮元素的重量含量与总的氮元素的重量含量的比为20-90%,优选为40-80%。

21.本发明第三方面提供一种本发明第一方面提供的改性纳米碳材料在烷烃脱氢制备烯烃中的应用。

22.通过上述技术方案,将分子筛的焙烧过程中由于含氮有机模板剂脱出或分解产生的氨氮性气体加以现场直接利用,实现废气的资源化利用,同时可以制备得到具有更加优异的催化氧化性能的改性纳米碳材料。

23.本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

24.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

25.本发明第一方面提供一种制备改性纳米碳材料的方法,该方法包括:在含有模板剂的分子筛的焙烧过程中,将纳米碳材料和所述分子筛在300-600℃下一同焙烧1-12小时,焙烧过程中,气氛中氧含量为8-20体积%。

26.其中,将纳米碳材料和所述分子筛一同焙烧是指在同一设备中的相同气氛下对纳米碳材料和所述分子筛一起进行焙烧。

27.本发明的发明人发现,在分子筛焙烧过程中由于含氮有机模板剂脱出或分解产生的氨氮性气氛,可以直接现场用来对纳米碳材料进行改性,如此可以实现废气的资源化利用,同时能够制备出具有更加优异的催化氧化性能的改性纳米碳材料。本发明的方法能够在改性过程中在纳米碳材料的表面引入氮元素,即改性纳米碳材料表面含有氮元素,使得制备得到改性纳米碳材料具有更优的催化活性,进一步提高其原料的转化率和对目标产物的选择性。

28.在一种具体实施方式中,在300-600℃下,将纳米碳材料与含有模板剂的分子筛在同一焙烧设备内的相同气氛下一同焙烧1-12小时,焙烧气氛中的氧含量为8-20体积%。优

选地,将纳米碳材料和含有模板剂的分子筛在300-500℃下一同焙烧3-12小时。

29.在一种优选的具体实施方式中,该方法包括:将所述分子筛和纳米碳材料分别放置,且纳米碳材料位于分子筛的上方。

30.在另一种更优选的具体实施方式中,该方法包括:在氧含量为10-20体积%下,将所述分子筛和纳米碳材料分别放置,且纳米碳材料位于分子筛的上方,将二者在300-500℃下焙烧3-12小时。在该种具体实施方式中,分子筛焙烧脱除模板剂与纳米碳材料改性同时进行,在分子筛焙烧采用的设备内进行即可,可以减少设备投资而不用额外购买改性设备等进行固定资产的投资。与此同时,在焙烧过程中,分子筛中的含氮有机模板剂脱出或分解产生氨氮性气体能够直接与纳米碳材料充分接触,可以使得制备得到改性纳米碳材料具有更优的催化活性,可以进一步提高其对原料的转化率和对目标产物的选择性。

31.根据本发明,所述分子筛的焙烧处理和纳米碳材料的改性可以在本领域的技术人员所熟知的设备中进行,例如可以为马弗炉或管式炉。

32.在一种优选的具体实施方式中,该方法可以包括:将纳米碳材料和所述分子筛置于同一马弗炉中,在300-600℃下焙烧1-12小时,优选地在300-500℃下焙烧3-12小时,更优选地,在350-450℃下焙烧3-8小时。

33.在另一种优选的具体实施方式中,在马弗炉中,纳米碳材料与所述分子筛分别放置,且纳米碳材料位于分子筛的上方。根据本发明,对碳纳米材料和分子筛的具体相对位置不做限定,上方可以为正上方或斜上方。进一步优选地,纳米碳材料相对于分子筛更接近于马弗炉的气体出口侧,即分子筛位于马弗炉的气体入口的下方,纳米碳材料位于马弗炉气体出口的上方。采用上述方法可以制备得到具有更优催化活性的改性纳米碳材料。对盛装纳米材料与分子筛的容器不做具体限制,只要是耐热的开口容器即可,例如可以为瓷质托盘、瓷质托网等,实验室制备可以采用通用的瓷舟。

34.根据本发明,该方法还可以包括:向焙烧设备如马弗炉中通入氮气和/或氧气,以使其中的含氧量保持在9-17体积%,优选为10-15体积%,更优选为11-14体积%。对通入氮气和/或氧气的方式不做具体限制,可以采用本领域的技术人员所熟知的方法,在此不再赘述。

35.根据本发明,焙烧分子筛产生的气氛中可以含有季铵碱、氨、醇、脂肪胺或醇胺等,或者为它们中两者或三者,优选为含有季铵碱、醇胺。其中,醇可以为一元醇、二元醇、三元醇或多元醇,例如甲醇、乙醇、乙二醇等。在焙烧分子筛产生的气氛中,还有醇等有机物的存在,因为模板剂(例如季铵碱等)在此过程中会分解成低级有机碱和醇,或者分解成有机胺和醇。在焙烧分子筛产生的气氛中醇等有机物的存在,不仅会参与到纳米碳材料的改性过程,使得醇与纳米碳材料的表面官能团进行反应,而且可以在纳米碳材料的改性过程中醇等能够与氧气发生的反应,进而有效保护纳米碳材料,有效地减少甚至避免纳米碳材料的烧蚀等副反应,提高改性质量,有利于进一步提高改性纳米碳材料的催化性能。

36.根据本发明,纳米碳材料与分子筛用量的重量比可以在较大的范围内变化,例如可以为1:(0.1-500),优选为1:(1-100)。

37.根据本发明,以分子筛的干基重量为基准,分子筛中模板剂的含量可以在较大的范围内变化,例如可以为1-20重量%,优选为5-18重量%,更优选为8-15重量%。

38.根据本发明,模板剂为季铵碱类化合物、脂肪胺类化合物或醇胺类化合物,或者为

它们中两者或三者的组合。

39.其中,季铵碱类化合物的分子通式可以为(r1)4noh,其中,r1可以选自c

1-c4的直链烷基和c

3-c4的支链烷基的至少一种,例如甲基、乙基、正丙基、异丙基、异丁基、甲基烯、仲丁基、正丁基或叔丁基丙基。优选地,季铵碱类化合物为四乙基氢氧化铵、四丁基氢氧化铵或四丙基氢氧化铵,或者为它们中的两者或三者。

40.脂肪胺类化合物的分子通式可以为r2(nh2)

n

,其中,r2可以为c

1-c6的直链烷基和c

3-c6的支链烷基的至少一种,例如甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基或正己基,r2也可以为c

1-c6的亚烷基,例如亚甲基、亚乙基、亚正丙基、亚正丁基或亚正己基,n为1或2的整数。优选地,脂肪胺类化合物为丁二胺、乙胺、己二胺或正丁胺,或者为它们中两者或三者。

41.醇胺类化合物的分子通式可以为(hor3)

m

nh

(3-m)

,其中,r3可以为c

1-c4的烷基,m为1、2或3的整数。优选地,醇胺类化合物为二乙醇胺、单乙醇胺或三乙醇胺,或者为它们中两者或三者的组合。

42.根据本发明,碳纳米材料为本领域的技术人员所熟知,例如可以选自碳纳米管、纳米石墨、石墨烯、纳米金刚石、富勒烯或活性炭,或者为它们中两者或三者的组合。

43.根据本发明,分子筛可以为任意含有模板剂的分子筛,例如可以选自高硅分子筛中的钛硅分子筛、硅铝分子筛、全硅分子筛或钒硅分子筛等,或者为它们中两者或三者的组合。优选为钛硅分子筛,可以选自ts-1、ts-2、ti-mcm-22、ti-mor、ti-β或ti-zsm-48等不同拓扑结构,或者为它们中两者或三者的组合。

44.本发明第二方面提供一种本发明第一方面提供的方法制备得到的改性纳米碳材料。

45.本发明的发明人发现,本发明的改性纳米碳材料表面会在改性过程中引入氮元素即改性纳米碳材料表面含有氮元素。

46.根据本发明,在纳米碳材料中引入氮原子时,根据氮原子在纳米碳材料中所处化学环境的不同,通常将氮原子划分为化学氮和结构氮。化学氮主要是以表面官能团的形式出现在材料的表面,如氨基或亚硝酰基等表面含氮官能团。结构氮是指进入纳米碳材料的骨架结构与碳原子键合的氮原子,主要包括石墨型氮、吡啶型氮和吡咯型氮。一般地,可以将x射线光电子能谱(xps)中的n1s谱峰分成三组峰,即在403.5-406.5ev范围内的谱峰(对应于-no2物种)、在400.6-401.5ev范围内的谱峰(对应于石墨型氮物种)以及398.5-400.1ev范围内的谱峰(除石墨型氮以及-no2型氮外的氮物种,一般为含nh的氮物种即氨氮类氮物种)。

47.在一种具体实施方式中,改性纳米碳材料表面总的氮元素的含量为0.1-10重量%,优选0.5-5重量%;改性纳米碳材料表面的代表氨氮类氮物种的氮元素重量含量与改性纳米碳材料表面总的氮元素重量含量的比为20-90%,优选为40-80%,其中,氨氮类氮物种是指在n1s xps图谱中在398.5-400.1ev范围内的氮物种。上述改性纳米碳材料表面总的氮元素的含量、代表氨氮类氮物种的氮元素重量含量可以采用xps进行测定。xps测定方法为本领域人员所熟知,本发明没有特殊要求。

48.本发明第三方面提供一种本发明第二方面提供的改性纳米碳材料在烷烃脱氢制烯烃中的应用。

49.根据本发明,烷烃为本领域的技术人员所熟知的,在此不作具体限制,例如可以为c5-c9的单环环烷烃、c10-c20的双环环烷烃。

50.根据本发明,烷烃脱氢制烯烃的条件为本领域的技术人员所熟知的,在一种具体实施方式中,烷烃脱氢制烯烃的条件可以包括:温度为280-450℃,时间为0.1-24小时。烷烃脱氢制烯烃可以在本领域的技术人员所常规采用的装置中进行,例如可以为固定床反应器、浆态床反应器。

51.根据本发明,以100ml的烷烃为基准,改性纳米碳材料的用量可以在较大的范围内变化,例如可以为0.01-10g,优选为0.1-2g。

52.下面通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。

53.本发明采用的试剂均为市售的分析纯试剂。对比例和实施例所用的含模板剂钛硅分子筛(ts-1)是按现有技术zeolites,1992,vol.12第943~950页中所描述的方法制备出的分子筛(ts-1)样品。

54.分子筛(ts-1-1)的制备方法具体如下:将22.5克正硅酸四乙酯与7.0克四丙基氢氧化铵(25%水溶液)混合,并加入50克蒸馏水进一步混合均匀,在剧烈搅拌下缓慢地加入由1.1克钛酸四丁酯与5.0克无水异丙醇所组成的溶液,将所得混合物在75℃下搅拌3小时,得到胶体。将此胶体放入不锈钢反应釜,在170℃的温度下恒温放置3天,得到晶化产物的混合物;将此混合物过滤、用水洗涤,并于110℃干燥60分钟,得产物含模板剂钛硅分子筛(ts-1-1),分子筛ts-1-1中模板剂的含量为14重量%。

55.分子筛(ts-1-2)的制备方法具体如下:将22.5克正硅酸四乙酯与15克四乙基氢氧化铵(25%水溶液)混合,并加入50克蒸馏水进一步混合均匀,在剧烈搅拌下缓慢地加入由1.1克钛酸四丁酯与5.0克无水异丙醇所组成的溶液,将所得混合物在75℃下搅拌3小时,得到胶体。将此胶体放入不锈钢反应釜,在140℃的温度下恒温放置6天,得到晶化产物的混合物;将此混合物过滤、用水洗涤,并于110℃干燥60分钟,得产物含模板剂钛硅分子筛(ts-1-2),分子筛ts-1-2中模板剂的含量为22重量%。

56.对比例和实施例中,材料表面氮元素的总含量及氨氮占比由x射线光电子能谱(xps)法测定。采用vg scientific公司生产的配备有avantage v5.926软件的escalab220i-xl型x射线光电子能谱仪,激发源为单色化alαx射线,功率为300w,分析测试时的基础真空为3

×

10-7

pa,在thermoavantage软件上进行数据处理,在分析模块中采用灵敏度因子法进行定量分析。

57.实施例1

58.将2gcnt(碳纳米管,平均管径为25nm)和100g含模板剂钛硅分子筛(ts-1-1)分别置于瓷质托盘(瓷舟)上,转移至马弗炉内并保证两个托盘不重叠,且装有cnt的瓷质托盘在装有含模板剂钛硅分子筛(ts-1-1)的瓷质托盘的斜上方,且装有cnt的瓷质托盘位置偏向气体出口侧。关闭马弗炉门后升温到400℃进行焙烧6h,过程中通入氮气和氧气,使得含模板剂的钛硅分子筛(ts-1-1)焙烧产生的气氛中氧含量为11体积%。焙烧结束后待马弗炉温度冷却至50℃以下取出装有cnt的瓷质托盘,得到改性纳米碳材料a。其表面氮元素含量及氨氮占比见表1,下同。

59.实施例2

60.将1g石墨烯(平均片层厚度为3nm)和100g含模板剂钛硅分子筛(ts-1-1)分别置于

瓷质托盘(瓷舟)上。转移至马弗炉内同一水平线放置,且装有石墨烯的瓷质托盘位置偏向气体出口侧,关闭马弗炉门后升温到450℃进行焙烧5h,过程中通入氮气和氧气,使得含模板剂的钛硅分子筛(ts-1-1)焙烧产生的气氛中氧含量为10体积%。焙烧结束后待马弗炉温度冷却至50℃以下取出装有石墨烯的瓷质托盘,得到改性纳米碳材料b。

61.实施例3

62.采用与实施例1相同的方法制备改性纳米碳材料c,不同之处仅在于,关闭马弗炉门后升温到550℃进行焙烧4h。

63.实施例4

64.采用与实施例1相同的方法制备改性纳米碳材料d,不同之处仅在于,装有cnt的瓷质托盘与装有含模板剂钛硅分子筛(ts-1-1)的瓷质托盘在同一水平高度。

65.实施例5

66.采用与实施例1相同的方法制备改性纳米碳材料e,不同之处仅在于,焙烧过程中通入氮气和氧气,使得含模板剂的钛硅分子筛(ts-1-1)焙烧产生的气氛中氧含量为8体积%。

67.实施例6

68.采用与实施例1相同的方法制备改性纳米碳材料f,不同之处仅在于,将含模板剂钛硅分子筛(ts-1-1)更换为含模板剂钛硅分子筛(ts-1-2)。

69.实施例7

70.采用与实施例1相同的方法制备改性纳米材料g,不同之处仅在于,将0.1gcnt(碳纳米管,平均管径为25nm)和100g含模板剂钛硅分子筛(ts-1-1)分别置于瓷质托盘(瓷舟)上。

71.对比例1

72.采用与实施例1相同的方法制备对比改性纳米碳材料a,不同的是用相同质量的经焙烧后不含模板剂的钛硅分子筛(ts-1-1)替代含模板剂的钛硅分子筛(ts-1-1)。

73.在马弗炉内,将2g cnt和100g经焙烧后不含模板剂的钛硅分子筛(ts-1-1)分别置于瓷质托盘上,并保证装有cnt的瓷质托盘在装有钛硅分子筛(ts-1-1)的瓷质托盘的斜上方,且装有cnt的瓷质托盘位置偏向气体出口侧。关闭马弗炉门后升温到400℃进行焙烧6h,过程中适量通入氮气和氧气,使得不含模板剂的钛硅分子筛(ts-1-1)焙烧的气氛中氧含量为11%。焙烧结束后待马弗炉温度冷却至50℃以下取出装有cnt的瓷质托盘,得到作为对比的改性纳米碳材料a。

74.对比例2

75.采用与实施例1相同的方法制备对比改性纳米碳材料b,不同的是用相同质量的模板剂溶液替代含模板剂的钛硅分子筛(ts-1-1)。

76.在马弗炉内,将2gcnt和100g四丙基氢氧化铵的溶液(浓度为14重量%)分别置于瓷质托盘上,并使得装有cnt的托盘在装有模板剂的托盘的上方。关闭马弗炉门后升温到400℃进行焙烧6h,过程中通入氮气和氧气,使得焙烧的气氛中氧含量为11体积%。焙烧结束后待马弗炉温度冷却至50℃以下取出装有cnt的瓷质托盘,得到作为对比的改性纳米碳材料b。

77.对比例3

78.采用与实施例1相同的方法制备改性纳米碳材料c,不同之处仅在于,关闭马弗炉门后升温到400℃进行焙烧6h,过程中通入氮气和氧气,使得含模板剂的钛硅分子筛(ts-1-1)焙烧产生的气氛中氧含量为25体积%。

79.对比例4

80.采用与实施例1相同的方法制备改性纳米碳材料d,不同之处仅在于,关闭马弗炉门后升温到400℃进行焙烧6h,过程中只通入氮气,使得含模板剂的钛硅分子筛(ts-1-1)焙烧产生的气氛中不含分子氧。

81.对比例5

82.采用与实施例1相同的方法制备改性纳米碳材料e,不同之处仅在于,焙烧的温度为200℃,时间为24h。

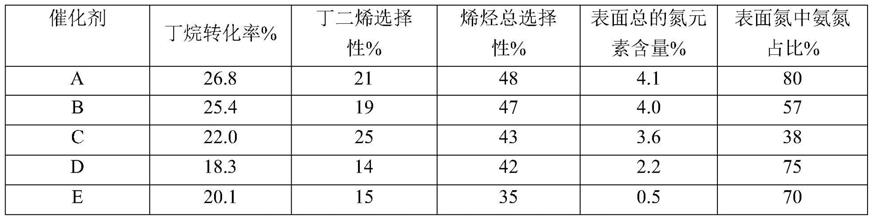

83.测试例

84.分别将50mg实施例和对比例制备的改性纳米碳材料、以及未经改性的纳米碳材料作为催化剂装填到通用型固定床微型石英管反应器中,微型石英管反应器两端封有石英砂,在常压和420℃条件下,将物料(丁烷的浓度为1.98体积%,丁烷和氧气摩尔比1:2,平衡气为氮气)总体积流速为25ml/min下进行反应,反应6小时后通过气相色谱(gc:agilent,7890a)分析氧化产物,按照文献(jian zhang et al.,science 322(2008),73-77)中的方法,测定丁烷转化率、丁二烯选择性和总烯烃选择性,结果见表1。

85.gc的条件:氮气载气,在140k程序升温度:60℃,1分钟,15℃/分钟,180℃,15分钟;分流比,10:1;进样口温度,300℃;检测器温度,300℃。

86.丁烷转化率、丁二烯选择性和总烯烃选择性的计算公式如下:

87.丁烷转化率=参与反应的丁烷量/加入的丁烷量

×

100%,

88.丁二烯选择性=产物中丁二烯的量/参与反应的丁烷量

×

100%,

89.总烯烃选择性=产物中烯烃的总量/参与反应的丁烷量

×

100%。

90.表1

[0091][0092][0093]

其中,表1中氮中氨氮占比即指改性纳米碳材料表面的代表氨氮类氮物种的氮元素重量含量与总的氮元素的重量含量的比。

[0094]

本发明的方法制备得到的改性纳米碳材料具有较优的烯烃选择性,将其用于烷烃选择性转化制烯烃的反应中,对烯烃的选择性和原料的转化率较高。优选地,将纳米碳材料和分子筛置于同一马弗炉中,在300-500℃下焙烧3-12小时,可以制备得到具有更优的催化活性的改性纳米碳材料;优选地,纳米碳材料与分子筛分别放置,且纳米碳材料位于分子筛的上方时,可以制备得到具有更优的催化活性的改性纳米碳材料;优选地,以分子筛的干基重量为基准,分子筛中模板剂的含量为1-20重量%时,可以制备得到具有更优的催化活性的改性纳米碳材料;优选地,纳米碳材料与分子筛用量的重量比为1:(0.1-500),可以制备得到具有更优的催化活性的改性纳米碳材料。

[0095]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0096]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0097]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1