一种低氧化石墨经插层后热剥离制备低缺陷石墨烯的方法与流程

一种低氧化石墨经插层后热剥离制备低缺陷石墨烯的方法

1.技术领域

2.本发明涉及一种用低氧化石墨制备低缺陷石墨烯的方法,属于新型碳纳米材料、功能复合材料和新型储能材料的制备及应用领域。

背景技术:

3.采用天然石墨原料制备氧化石墨烯,需要首先对天然石墨原料采用氧化处理法制备氧化石墨,然后对氧化石墨进行剥离处理方能得到氧化石墨烯。

4.对天然石墨原料进行氧化处理得到氧化石墨过程中,在原石墨结构层上接入了羧基、羟基和环氧基等含氧官能团。所采用的氧化处理法通常为hummers法等,即将石墨原料置于浓硫酸和硝酸盐体系中,以kmno4为氧化剂,在低温冰浴条件下反应2 h、在中温35~50 ℃条件下反应0.5~2 h,在高温60~100 ℃条件下反应0.5~2 h,制得氧化石墨。而改进hummers法是在hummers法的基础上进行改进产生的,不同的人其改进方式不同。最早的改进方式是去掉了反应体系的硝酸盐,后来又减少低温反应时间至0.5 h,增加中温反应时间至2h等。改进hummers法具有反应时间短、氧化程度高,且能得到较为完整的氧化石墨结构等优势而得到了广泛的应用。

5.目前,采用改进hummers法来制备氧化石墨已有许多相关报道,如公告号为cn103407995a的中国专利申请“一种氧化石墨的制备方法”和公告号为cn104118867a的中国专利申请“一种氧化石墨的制备方法”等,但这些方法只针对小鳞片状石墨进行氧化处理。

6.由于采用小鳞片状石墨制备氧化石墨只能得到小片径的氧化石墨烯,而石墨烯过小的片径会影响石墨烯的各种优异性能,如导电性、导热性和片片叠合的规则性等,并且片径过小还会促进石墨烯片层之间的团聚,严重影响到了石墨烯的下一步应用。而片径较大的石墨烯则可有效缓解上述各种缺陷,大片径的石墨烯结构完整性较好,使得石墨烯的导电性和单一结构的比表面积得到显著增强和增大。因此,要制备大片径石墨烯,前提是需要制备大片径的氧化石墨烯。

7.对氧化石墨进行剥离处理即可得到氧化石墨烯,超声分散法由于制备过程简单,安全无毒,是制备氧化石墨烯最为常用的一种方法。公告号为cn103408000a的中国专利申请“大片氧化石墨烯的制备方法”采用超声辅助氧化剥离过程制备得到大片氧化石墨烯。但由于在超声分散过程中,高能的超声波会对氧化石墨烯的晶体结构产生巨大的破坏,导致其碳碳键发生断裂,即便是大片径的氧化石墨采用超声剥离法也难以制备得到大片径的氧化石墨烯,并且所制备的氧化石墨烯也会含有较多的结构缺陷,从而因所制备的氧化石墨烯结构缺陷较多、片径较小影响其质量、性能和用途。

8.到目前为止,还没有对大鳞片状石墨进行氧化和剥离分散处理成功制备大片氧化石墨烯的相关报道公开。

技术实现要素:

9.本发明的目的在于:为了解决上述现有技术中采用热剥离法制备的石墨烯存在较多缺陷这一难题,本发明的目的是提供一种制备工艺简单、操作方便、采用低氧化程度的氧化石墨经进一步插层后,再采用热剥离制备低缺陷石墨烯的方法。

10.本发明为了实现上述目的具体采用以下技术方案:一种低氧化石墨经插层后热剥离制备低缺陷石墨烯的方法,其特征在于,包括如下步骤:s1:在常温条件下,向盛有浓硫酸的反应器中按照鳞片石墨:浓硫酸=1 kg:50 l的比例加入鳞片石墨,搅拌反应2~8h,然后按照鳞片石墨与高锰酸钾的质量比为1:1的比例缓慢加入高锰酸钾粉末,搅拌反应2~5h获得低氧化石墨混酸液;s2:直接向s1的低氧化石墨混酸液中按照鳞片石墨: h2o2 =1 kg:10~100l的比例加入h2o2溶液,充分搅拌反应0.5~5h,反应完全之后,再经过滤、洗涤液洗涤获得膨胀氧化石墨;s3:将步骤s2的膨胀氧化石墨在气氛条件下高温膨胀剥离得到所述的低缺陷石墨烯。

11.进一步地,步骤1所述的常温条件为0~40℃。

12.进一步地,步骤2所述的h2o2浓度为1%~50%。

13.进一步地,步骤2所述的洗涤液为浓度为30%的过氧化氢、草酸、醋酸、柠檬酸、乙醇、乙醚或维生素c溶液中任一种。

14.进一步地,步骤3所述的气氛条件为氮气、氩气、氦气和氖气中的任一种,高温条件为300~1500℃。

15.本发明的有益效果如下:1.采用本方法步骤1的常温反应条件制备氧化石墨混酸液,可免除繁琐的工艺设计以及对应的配套设施,更有利于工业上的规模化生产;2.采用本方法步骤1打破了传统hummers法或改性hummers法的高温反应阶段,有效降低了石墨的过氧化程度,从而大大减少了由于去除含氧官能团后在石墨烯结构中产生的缺陷,为制备高品质石墨烯奠定基础;3.采用本方法步骤2在氧化石墨混酸液中直接添加一定浓度的h2o2溶液,可快速、高效的制备膨胀氧化石墨,相比于传统采用微波或高温膨胀制备膨胀石墨而言更显节能,且加入h2o2溶液不会引入多余的杂质;4.采用本方法步骤2加入h2o2溶液,在还原多余的高锰酸钾、中和多余浓硫酸的同时,可实现氧化石墨的进一步插层,有利于后续经剥离制备高品质石墨烯;5.采用本方法步骤3可实现剥离和还原一体化工艺,一方面,h2o2溶液受热分解产生的膨胀压力可实现膨胀氧化石墨的剥离,另一方面,经剥离的氧化石墨在高温条件下可完全去除其结构中的含氧官能团,获得石墨烯;6.本方法制备的石墨烯结构完整、质量好、导电性好、用途广,可广泛应用于导电添加剂、功能化改性复合材料、传感器和储能材料等领域。

附图说明

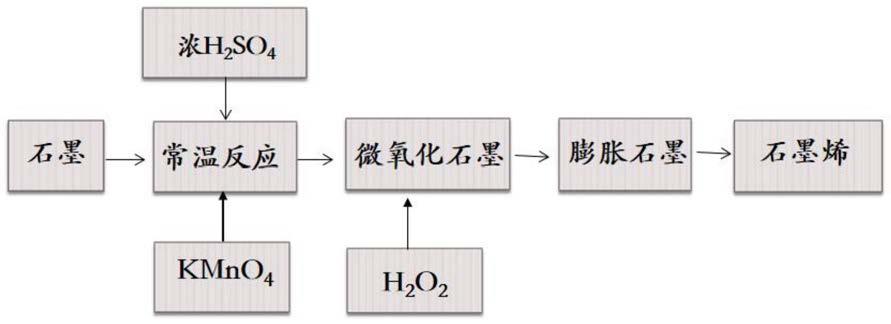

16.图1是本发明的制作方法流程图。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

18.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

20.在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.如图1所示,一种低氧化石墨经插层后热剥离制备低缺陷石墨烯的方法,其特征在于,包括如下步骤:s1:在常温条件下,向盛有浓硫酸的反应器中按照鳞片石墨:浓硫酸=1 kg:50 l的比例加入鳞片石墨,搅拌反应2~8h,然后按照鳞片石墨与高锰酸钾的质量比为1:1的比例缓慢加入高锰酸钾粉末,搅拌反应2~5h获得低氧化石墨混酸液;s2:直接向s1的低氧化石墨混酸液中按照鳞片石墨: h2o2 =1 kg:10~100l的比例加入h2o2溶液,充分搅拌反应0.5~5h,反应完全之后,再经过滤、洗涤液洗涤获得膨胀氧化石墨;s3:将步骤s2的膨胀氧化石墨在气氛条件下高温膨胀剥离得到所述的低缺陷石墨烯。

22.本实施方案中,采用本方法步骤1的常温反应条件制备氧化石墨混酸液,可免除繁琐的工艺设计以及对应的配套设施,更有利于工业上的规模化生产,另外,采用本方法步骤1打破了传统hummers法或改性hummers法的高温反应阶段,有效降低了石墨的过氧化程度,从而大大减少了由于去除含氧官能团后在石墨烯结构中产生的缺陷,为制备高品质石墨烯奠定基础。

23.具体的,步骤1所述的常温条件为0~40℃。

24.具体的,步骤2所述的h2o2浓度为1%~50%。

25.本实施方案中,采用本方法步骤2在氧化石墨混酸液中直接添加一定浓度的h2o2溶液,可快速、高效的制备膨胀氧化石墨,相比于传统采用微波或高温膨胀制备膨胀石墨而言更显节能,且加入h2o2溶液不会引入多余的杂质,采用本方法步骤2加入h2o2溶液,在还原多余的高锰酸钾、中和多余浓硫酸的同时,可实现氧化石墨的进一步插层,有利于后续经剥离制备高品质石墨烯。

26.具体的,步骤2所述的洗涤液为浓度为30%的过氧化氢、草酸、醋酸、柠檬酸、乙醇、乙醚或维生素c溶液中任一种。

27.具体的,步骤3所述的气氛条件为氮气、氩气、氦气和氖气中的任一种,高温条件为300~1500℃。

28.本实施方案中,采用本方法步骤3可实现剥离和还原一体化工艺,一方面,h2o2溶液受热分解产生的膨胀压力可实现膨胀氧化石墨的剥离,另一方面,经剥离的氧化石墨在高温条件下可完全去除其结构中的含氧官能团,获得石墨烯。

29.综上所述,本方法制备的石墨烯结构完整、质量好、导电性好、用途广,可广泛应用于导电添加剂、功能化改性复合材料、传感器和储能材料等领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1