镍钴锰硫化物@中空介孔碳球纳米复合材料及其制备方法

1.本发明涉及一种镍钴锰硫化物@中空介孔碳球纳米复合材料及其制备方法,属于纳米材料制备领域。

背景技术:

2.随着人口的飞速增长和社会发展进步,解决石油燃料的日益枯竭与环境污染问题迫在眉睫。众多清洁能源的出现使得满足日益增长的能源需求成为可能,新型电化学储能装置作为可持续能源的重要组成部分受到人们的广泛关注。超级电容器作为一种新型电化学储能装置,具有高功率密度和长循环寿命等优点,而电极材料是制约超级电容器性能的主要因素。

3.过渡金属硫化物特别是多元金属硫化物,具有丰富的氧化还原反应位点、较高的比容量和优异的导电性,是一种理想的超级电容器电极材料。shen等在碳泡沫网上生长nico2s4纳米片[lai fa s, jie w, et al. nico2s

4 nanosheets grown on nitrogen-doped carbon foams as an advanced electrode for supercapacitors[j]. advanced energy materials, 2015, 1400977: 1-7.]。sanchez等通过水热法合成了针状核壳镍钴锰硫化物[j.s. sanchez, et al. insights into charge storage and electroactivation of mixed metal sulfides in alkaline media: nicomn ternary metal sulfide nano-needles forming core-hell structures for hybrid energy storage[j]. journal of materials chemistry a, 2019, 7: 20414-20424.]。上述方法制备的复合材料由于其比表面积较小,活性材料利用率低,导致其具有比容量低、倍率性能较差的缺陷。

技术实现要素:

[0004]

本发明的目的在于提供一种镍钴锰硫化物@中空介孔碳球纳米复合材料及其制备方法。本发明将非晶相的镍钴硫化物和晶相的硫化锰限域在中空介孔碳球的内外表面,能够解决复合材料比表面积较小,活性材料利用率低等问题。

[0005]

实现本发明目的的技术解决方案为:本发明所述的镍钴锰硫化物@中空介孔碳球纳米复合材料,在微观上呈三壳层结构,非晶相的镍钴硫化物和晶相的硫化锰均在中空介孔碳球的内外表面限域生长。

[0006]

上述镍钴锰硫化物@中空介孔碳球纳米复合材料的制备方法,包括以下步骤:第一步,将镍、钴和锰的硝酸盐混合溶液置于中空介孔碳球前驱体溶液中,搅拌一段时间;第二步,第一步所得溶液中加入乌洛托品溶液,恒温反应一段时间,所得产物清洗后干燥,在去离子水中超声分散均匀;第三步,将硫化钠溶液置于第二步所得溶液中,搅拌一段时间;第四步,第三步所得溶液恒温密闭反应一段时间,所得产物清洗后干燥,获得所述的复

合材料。

[0007]

较佳的,中空介孔碳球前驱体溶液通过如下步骤制备:(1)将正硅酸四乙酯加入到含有无水乙醇、去离子水和氨水的混合溶液中,20~30℃恒温水浴搅拌一段时间后加入间苯二酚继续搅拌,再加入甲醛溶液搅拌24 h以上;(2)步骤(1)所得沉淀清洗后干燥,在氮气气氛中,以2℃ min-1

的升温速率升至700

±

10℃恒温反应5 h;(3)步骤(2)所得产物采用氢氟酸溶液刻蚀,清洗后干燥,在去离子水中超声分散均匀,得到中空介孔碳球前驱体溶液。

[0008]

较佳的,镍、钴和锰的硝酸盐混合溶液中镍、钴和锰的摩尔比为1:1:1。

[0009]

较佳的,中空介孔碳球与镍、钴和锰的硝酸盐混合溶液中的硝酸镍的质量比为0.03~0.17。

[0010]

较佳的,第一步中,搅拌时间为12 h以上。

[0011]

较佳的,第二步中,于80

±

5℃下恒温反应5~7 h。

[0012]

较佳的,乌洛托品与镍、钴和锰的硝酸盐混合溶液金属离子的摩尔比为1.67:1。

[0013]

较佳的,硫化钠与镍、钴和锰的硝酸盐混合溶液中金属离子的摩尔比为1:1较佳的,第三步中,搅拌时间为30~40 min。

[0014]

较佳的,第四步中,反应温度为120

±

5℃,反应时间为5~7 h。

[0015]

本发明与现有技术相比,其优点在于:(1)将非晶相的镍钴硫化物和晶相的硫化锰限域生长在中空介孔碳球的内外表面,得到三壳层的镍钴锰硫化物@中空介孔碳球纳米复合材料,提高了复合材料的离子扩散和氧化还原反应速率;独特的中空三壳层结构可加快离子电子传输,有利于电解液离子的渗透,抑制活性物质的团聚作用,维持良好的机械结构以承受充放电过程中的应力体积变化,有利于提升其循环性能。(2)这种镍钴锰硫化物@中空介孔碳球纳米复合材料作为超级电容器的电极材料,在电流密度为1 a g-1

时其比电容达到924 c g-1

,表现出较高的比容量;在电流密度为10 a g-1

的条件下测试其循环性能,5000圈后容量保持率达90.4%,具有很好的循环稳定性。

附图说明

[0016]

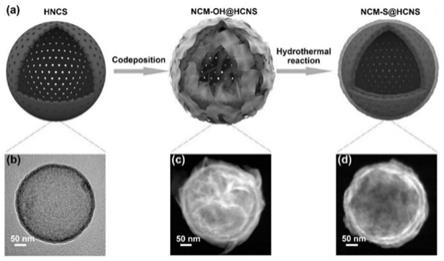

图1是本发明的合成示意图。

[0017]

图2是本发明实施例1所制备的纳米复合材料的形貌表征图,其中(a,b)与(c)分别为中空介孔碳球的tem图和fesem图;(d)、(d-1,e,l)与(f)分别为镍钴锰氢氧化物@中空介孔碳球的tem图,haadf-stem图和fesem图;(g,h)与(i)分别为镍钴锰硫化物@中空介孔碳球的tem图和fesem图;(j,k)为镍钴锰硫化物@中空介孔碳球的hrtem图。

[0018]

图3是本发明实施例1-3所制备的中空介孔碳球,镍钴锰氢氧化物@中空介孔碳球和镍钴锰硫化物@中空介孔碳球纳米复合材料的xrd衍射谱图。

[0019]

图4是本发明对比例和实施例1所制备的镍钴锰硫化物和镍钴锰硫化物@中空介孔碳球纳米复合材料的bjh孔径分布曲线(a)与氮气吸附脱附等温曲线(b)。

[0020]

图5是本发明对比例和实施例1所制备的镍钴锰硫化物和镍钴锰硫化物@中空介孔碳球纳米复合材料的充放电曲线(a)与倍率性能图(b)。

[0021]

图6是本发明对比例和实施例1所制备的镍钴锰硫化物和镍钴锰硫化物@中空介孔

碳球纳米复合材料的循环稳定性性能图。

具体实施方式

[0022]

图1是本发明的制备方法示意图,首先,在持续的机械搅拌下,静电作用使ni

2+

, co

2+

和mn

2+

均匀吸附在中空介孔碳球的内外表面;同时,中空介孔碳球因sio2的刻蚀作用,内表面更加粗糙且拥有较多的含氧官能团,更有利于金属离子的吸附,从而导致了内部镍钴锰氢氧化物纳米片的优先成核生长,外表面也形成了均匀包覆的镍钴锰氢氧化物。在水热过程中,由于离子交换作用,内外表面的镍钴锰氢氧化物原位转化成镍钴锰硫化物,最终形成了三壳层的镍钴锰硫化物@中空介孔碳球纳米复合材料。

[0023]

本发明制备出的镍钴锰硫化物@中空介孔碳球纳米复合材料作为超级电容器电极材料具有优异的电化学性能,这主要归因于其独特的纳米结构:首先,非晶相的镍钴硫化物和晶相的硫化锰在中空介孔碳球的内外表面限域生长,使复合材料拥有较快的离子扩散和氧化还原反应速率,从而提高性能;其次,独特的中空三壳层结构可加快离子电子传输,有利于电解液离子的渗透,抑制活性物质的团聚作用,维持良好的机械结构以承受充放电过程中的应力体积变化,有利于提升其循环性能。

[0024]

本发明的镍钴锰硫化物@中空介孔碳球纳米复合材料通过以下步骤制备:第一步,将正硅酸四乙酯加入到含有无水乙醇、去离子水和氨水的混合溶液中,25℃恒温水浴搅拌20 min后加入间苯二酚继续搅拌10 min,再加入甲醛溶液搅拌24 h以上;第二步,第一步所得沉淀清洗后干燥,在氮气气氛中,以2℃ min-1

的升温速率升至700

±

10℃,恒温反应5 h;第三步,第二步所得产物采用质量分数为10%的氢氟酸溶液刻蚀2次以上;第四步,取第三步所得产物中空介孔碳球20~100 mg在30 ml去离子水中超声分散60 min;第五步,分别将0.593 g硝酸镍、0.5879 g硝酸钴和0.7158 g硝酸锰在30 ml去离子水中搅拌溶解;第六步,将第四步所得溶液与第五步所得的溶液混合,搅拌12 h以上;第七步,在第六步所得溶液中加入10 ml摩尔浓度为1 m的乌洛托品溶液,80℃恒温反应6 h;第八步,取第七步所得产物100 mg在30 ml去离子水中超声分散60 min;第九步,将1.47 g硫化钠在30 ml去离子水中搅拌溶解;第十步,将第八步所得溶液与第九步所得溶液混合,搅拌40 min;第十一步,将第十步所得溶液120℃恒温密闭反应6 h;第十二步,将第十一步所得产物清洗后干燥,获得三壳层的镍钴锰硫化物@中空介孔碳球纳米复合材料。

[0025]

实施例1:第一步,将27.7 ml正硅酸四乙酯加入到含有560 ml无水乙醇、80 ml去离子水和24 ml浓氨水的溶液中,25℃恒温水浴搅拌20 min后加入间苯二酚搅拌10 min再加入甲醛溶液搅拌24 h以上;第二步,第一步所得沉淀清洗后干燥,在氮气气氛中,以2 ℃ min-1

的升温速率升至

700

±

10℃,恒温反应5 h;第三步,第二步所得产物采用质量分数为10%的氢氟酸溶液刻蚀2次以上;第四步,第三步所得产物清洗后干燥,取40 mg产物在30 ml去离子水中超声分散60 min;第五步,分别将0.593 g硝酸镍、0.5879 g硝酸钴和0.7158 g硝酸锰在30 ml去离子水中搅拌溶解;第六步,将第四步所得溶液与第五步所得的溶液混合,搅拌12 h以上;第七步,在第六步所得溶液中加入10 ml摩尔浓度为1 m的乌洛托品溶液,80℃恒温反应6 h;第八步,将第七步所得产物清洗后干燥,取100 mg产物在30 ml去离子水中超声分散60 min;第九步,将1.47 g硫化钠在30 ml去离子水中搅拌溶解;第十步,将第八步所得溶液与第九步所得溶液混合,搅拌40 min;第十一步,将第十步所得溶液120℃恒温密闭反应6 h;第十二步,将第十一步所得产物清洗后干燥,获得三壳层的镍钴锰硫化物@中空介孔碳球纳米复合材料。

[0026]

实施例2:第一步,将27.7 ml正硅酸四乙酯加入到含有560 ml无水乙醇、80 ml去离子水和24 ml浓氨水的溶液中,25℃恒温水浴搅拌20 min后加入间苯二酚搅拌10 min再加入甲醛溶液搅拌24 h以上;第二步,第一步所得沉淀清洗后干燥,在氮气气氛中,以2℃ min-1

的升温速率升至700

±

10℃,恒温反应5 h;第三步,第二步所得产物采用质量分数为10%的氢氟酸溶液刻蚀2次以上;第四步,第三步所得产物清洗后干燥,取20 mg产物在30 ml去离子水中超声分散60 min;第五步,分别将0.593 g硝酸镍、0.5879 g硝酸钴和0.7158 g硝酸锰在30 ml去离子水中搅拌溶解;第六步,将第四步所得溶液与第五步所得的溶液混合,搅拌12 h以上;第七步,在第六步所得溶液中加入10 ml摩尔浓度为1 m的乌洛托品溶液,80℃恒温反应6 h;第八步,将第七步所得产物清洗后干燥,取100 mg产物在30 ml去离子水中超声分散60 min;第九步,将1.47 g硫化钠在30 ml去离子水中搅拌溶解;第十步,将第八步所得溶液与第九步所得溶液混合,搅拌40 min;第十一步,将第十步所得溶液120℃恒温密闭反应6 h;第十二步,将第十一步所得产物清洗后干燥,获得三壳层的镍钴锰硫化物@中空介孔碳球纳米复合材料。

[0027]

实施例3:第一步,将27.7 ml正硅酸四乙酯加入到含有560 ml无水乙醇、80 ml去离子水和24 ml

浓氨水的溶液中,25℃恒温水浴搅拌20 min后加入间苯二酚搅拌10 min再加入甲醛溶液搅拌24 h以上;第二步,第一步所得沉淀清洗后干燥,在氮气气氛中,以2 ℃ min-1

的升温速率升至700

±

10℃,恒温反应5 h;第三步,第二步所得产物采用10%氢氟酸溶液刻蚀2次以上;第四步,第三步所得产物清洗后干燥,取100 mg产物在30 ml去离子水中超声分散60 min;第五步,分别将0.593 g硝酸镍、0.5879 g硝酸钴和0.7158 g硝酸锰在30 ml去离子水中搅拌溶解;第六步,将第四步所得溶液与第五步所得的溶液混合,搅拌12 h以上;第七步,在第六步所得溶液中加入10 ml摩尔浓度为1 m的乌洛托品溶液,80℃恒温反应6 h;第八步,将第七步所得产物清洗后干燥,取100 mg产物在30 ml去离子水中超声分散60 min;第九步,将1.47 g硫化钠在30 ml去离子水中搅拌溶解;第十步,将第八步所得溶液与第九步所得溶液混合,搅拌40 min;第十一步,将第十步所得溶液120℃恒温密闭反应6 h;第十二步,将第十一步所得产物清洗后干燥,获得三壳层的镍钴锰硫化物@中空介孔碳球纳米复合材料。

[0028]

对比例:第一步,分别将0.593 g硝酸镍、0.5879 g硝酸钴和0.7158 g硝酸锰在40 ml去离子水中搅拌溶解;第二步,在第一步所得溶液中加入30 ml含10 mmol乌洛托品的水溶液,80℃恒温反应6 h;第三步,将第二步所得产物清洗后干燥,取100 mg产物在30 ml去离子水中超声分散60 min;第四步,将1.47 g硫化钠在30 ml去离子水中搅拌溶解;第五步,将第四步所得溶液与第三步所得溶液混合,搅拌40 min;第六步,将第五步所得溶液120℃恒温密闭反应6 h;第七步,将第八步所得产物清洗后干燥,获得镍钴锰硫化物。

[0029]

结合图2,图(d-f)显示所制备的镍钴锰氢氧化物@中空介孔碳球直径约250 nm,镍钴锰氢氧化物分布在碳球内外表面,但在内部分布居多;图(g-j)显示镍钴锰氢氧化物@中空介孔碳球的内外表面已被完全刻蚀,转化为三壳层结构的镍钴锰硫化物@中空介孔碳球。

[0030]

结合图3,xrd图表明镍钴锰硫化物@中空介孔碳球纳米复合材料制备成功。

[0031]

结合图4,表明制备的镍钴锰硫化物@中空介孔碳球纳米复合材料具有较高的表面积并且具有丰富的孔隙结构。

[0032]

结合图5,表明镍钴锰硫化物@中空介孔碳球纳米复合材料比纯的镍钴锰硫化物具有更高的比容量和较好的倍率性能。

[0033]

结合图6,镍钴锰硫化物@中空介孔碳球纳米复合材料在10 a g-1

电流密度下循环

5000圈容量保持率维持在90.4%,具有优异的循环稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1