一种单晶硅棒的制造方法与流程

1.本发明涉及光伏技术领域,特别是涉及一种单晶硅棒的制造方法。

背景技术:

2.随着光伏技术的发展和“零碳”生产的要求,光伏发电被广泛应用。由于单晶硅是制作太阳能电池的重要原料,需求量越来越大,相应的,对单晶硅的品质和制造成本也提出了越来越高的要求。

3.由于加入掺杂剂的单晶硅具有转化效率高、使用寿命长及抗恶劣环境性能好等优点,该单晶硅的制备和使用受到了广泛的关注。然而,由于某些掺杂剂在硅中的分凝系数低,在掺杂时难以控制掺杂浓度,导致制得的单晶硅棒的电阻率分布在0.1-5ω

·

cm之间,分布范围过大,满足电阻率在0.8-3ω

·

cm之间的合格部分通常不足50%。在具体地应用中,对于单根单晶硅棒来说,可以被利用的仅仅是电阻率合格的部分,电阻率不合格的部分通常会成为废料,这样,很容易导致整根单晶硅棒的可利用率低,成本较高。

技术实现要素:

4.有鉴于此,为了解决现有技术中,整根单晶硅棒的可利用率低,成本较高的问题,本发明实施例提供了一种单晶硅棒的制造方法。

5.为了解决上述问题,本发明实施例公开了一种单晶硅棒的制造方法,包括:加热融化坩埚中的混合硅料,以得到混合硅液,其中,所述混合硅料包括根据预设配比配置的镓掺杂剂和原生多晶硅料;

6.按照第一拉晶参数在所述混合硅液中执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒,其中,所述第一拉晶参数包括第一埚转、第一炉压、第一氩气流量和第一拉速;

7.按照第二拉晶参数执行第二次拉晶操作,在所述第一段单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒,其中,第二预设参数包括第二埚转、第二炉压、第二氩气流量和第二拉速,所述第二埚转为所述第一埚转的80%-90%,所述第二炉压为所述第一炉压的80%-90%,所述第二氩气流量为所述第一氩气流量的115%-130%,第二拉速为所述第一拉速的80%-90%。

8.进一步地,所述第一拉晶参数包括第一埚转、第一炉压、第一氩气流量和第一拉速;

9.第二预设参数包括第二埚转、第二炉压、第二氩气流量和第二拉速,所述第二埚转为所述第一埚转的80%-90%,所述第二炉压为所述第一炉压的80%-90%,所述第二氩气流量为所述第一氩气流量的115%-130%,第二拉速为所述第一拉速的80%-90%。

10.进一步地,所述按照第一拉晶参数在所述混合硅液中执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒的步骤包括:

11.在所述混合硅液中,按照第一预设参数依次执行调温、引晶、放肩、等径的操作,以

得到过渡长度的单晶硅棒;

12.在对所述过渡长度的单晶硅棒执行等径操作的同时,将所述第一拉晶参数调节为第二拉晶参数,以得到预设长度的第一段单晶硅棒。

13.进一步地,所述按照第二拉晶参数执行第二次拉晶操作,在所述第一段单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒的步骤包括:

14.按照第二拉晶参数依次执行调温、引晶、放肩、等径的操作,在所述第一单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒。

15.进一步地,所述第一段单晶硅棒的电阻率为第一电阻率,所述第二段单晶硅棒的电阻率为第二电阻率,所述第二电阻率小于所述第一电阻率。

16.进一步地,所述第一电阻率在0.8-3ω

·

cm之间,所述第二电阻率在0.1-2ω

·

cm之间。

17.进一步地,在所述差值小于等于所述预设值的情况下,按照第三拉晶参数在所述混合硅液中执行拉晶操作,以得到第二单晶硅棒。

18.进一步地,所述第二单晶硅棒的电阻率在0.1-2ω

·

cm之间。

19.进一步地,所述预设长度与所述目标长度的比值在(0.35-0.45):1之间。

20.进一步地,所述预设长度为切换长度与过渡区间长度之和,所述过渡区间长度在100-200mm之间;

21.所述切换长度等于(m

1-m

2-(l2+l3)/a2)*a

1-l1,其中,m1表示所述混合硅液的重量,m2表示所述埚底料的重量,l1表示过渡区间长度,l2表示第二段单晶硅棒的要求长度,所述第二段单晶硅棒的要求长度为所述第二段单晶硅棒可使用的有效长度,l3表示安全长度,所述安全长度为目标长度的预设百分比,所述预设百分比在8%-10%之间,a1表示第一段单晶硅棒的转化系数,所述第二段单晶硅棒的转化系数为1千克混合硅料对应要求直径的所述第二段单晶硅棒的长度,a2表示第二段单晶硅棒的转化系数,所述第一段单晶硅棒的转化系数为1千克混合硅料对应要求直径的第一段单晶硅棒的长度。

22.进一步地,所述掺杂剂为镓掺杂剂,所述镓掺杂剂和所述多晶硅料根据预设配比配置。

23.本发明实施例包括以下优点:

24.本发明实施例提供了一种单晶硅棒的制造方法,混合硅液用于拉制n根单晶硅棒,根据掺杂剂的分凝效应,拉制得到的前n-1根单晶硅棒的品质较好,可以用于制作太阳能电池片。由于第n根单晶硅棒拉制的产品取决于坩埚内混合硅液的重量与埚底料的重量的差值,本实施例在拉制第n根单晶硅棒时,按照第一拉晶参数在混合硅液中执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒,第一段单晶硅棒可以用于制作太阳能电池片。按照第二拉晶参数执行第二次拉晶操作,在第一段单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒,第二段单晶硅棒可以用于制作单晶硅芯或者多晶硅。也就是说,本实施例根据掺杂剂的分凝效应,通过对拉晶参数的切换,使得拉制得到n根单晶硅棒都可以被利用,这样,避免了材料的浪费,降低了生产成本,提高了整根单晶硅棒的可利用率。

附图说明

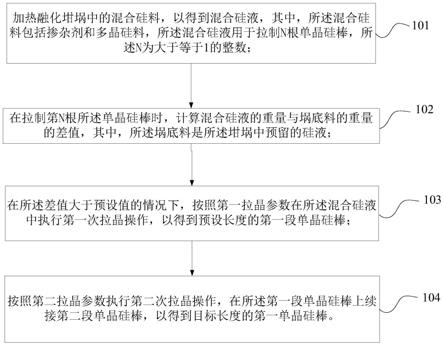

25.图1是本发明的一种单晶硅棒的制造方法实施例的步骤流程图;

26.图2是本发明的另一种单晶硅棒的制造方法实施例的步骤流程图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

28.实施例一

29.参照图1,示出了本发明的一种单晶硅棒的制造方法实施例的步骤流程图,具体可以包括如下步骤:

30.步骤101:加热融化坩埚中的混合硅料,以得到混合硅液,其中,所述混合硅料包括掺杂剂和多晶硅料,所述混合硅液用于拉制n根单晶硅棒,所述n为大于等于1的整数。

31.具体地,混合硅液包括掺杂剂和多晶硅料,根据太阳能电池对转化效率、使用寿命及抗恶劣环境等性能的要求,多晶硅料中常采用的掺杂剂为硼掺杂剂或镓掺杂剂,掺杂剂不局限于此,可以根据实际要求进行选择,本发明实施例对掺杂剂的具体类型可以不做限定。

32.具体地,原生多晶硅料可以为纯粹的致密原生多晶,不得加入任何掺杂剂,也可以为复拉硅料,本发明实施例对多晶硅料的具体类型可以不做限定。当然,为了减少熔硅和掺杂剂后得到的混合硅液中的杂质含量,本实施例优选原生多晶硅料,例如,在坩埚内装料时,仅允许装入致密原生多晶硅料,其他疏松料等差料以及掺杂剂等不允许加入。

33.具体地,坩埚可以为石英坩埚或者石墨坩埚等,本发明实施例对于坩埚的具体类型可以不做限定。在实际生产中,坩埚内一次投放的混合硅料加热融化得到的混合硅液可以拉制n根单晶硅棒,n为大于等于1的整数,本发明实施例对n的具体数值可以不做限定,n可以根据坩埚的大小进行设定。

34.在本发明实施例中,加热融化坩埚中的混合硅料,以得到混合硅液的步骤之前还包括:

35.将混合硅料加入单晶炉内的坩埚中;对所述单晶炉的炉室抽真空,并向所述单晶炉的炉膛内充入氩气。这两步工艺操作为本领域的常规工艺操作,本实施例不再赘述。

36.步骤102:在拉制第n根所述单晶硅棒时,计算混合硅液的重量与埚底料的重量的差值,其中,所述埚底料是所述坩埚中预留的硅液。

37.在实际生产中,为了提高生产效率,一个单晶炉内在循环拉制n根单晶硅棒后,要进行受尾处理,所以,在n根单晶硅棒拉制完成后,坩埚内会剩余一些硅液,也可以防止坩埚的高温对坩埚造成损伤。本实施例中,预留的硅液是混合硅液。

38.在实际生产中,由于某些掺杂剂的分凝系数极低,例如镓掺杂剂的分凝系数为0.008,其在掺杂时很难控制整个拉制过程中的掺杂浓度,也不容易准确控制晶体的电阻率,尤其是完结段拉制的第n根(最后一根)单晶硅棒,这样,很难保证第n根单晶硅棒的头尾电阻率的一致性,从而影响第n根整根单晶硅棒的可利用率。在实际生产中,第n根单晶硅棒拉制的产品取决于拉制第n根时坩埚内混合硅液的重量,坩埚内混合硅液的重量为混合硅液的重量与埚底料的重量的差值,需要说明的是,本实施例的混合硅液指的是坩埚内当前的混合硅液。

39.可参考地,在混合硅液中,可以按照预设的拉制参数拉制第一根单晶硅棒,按照第

一根单晶硅棒的拉制方法循环拉制直至第n-1根单晶硅棒,拉制参数可以包括埚转、炉压、氩气流量和拉速等,优选地,根据掺杂剂(例如镓掺杂剂)在硅中的分凝效应,本实施例为了保证前n-1根单晶硅棒具有较好的品质和合格的电阻率,埚转可以设置为10r/min、炉压可以设置为15torr、氩气流量可以设置为100slpm、拉速可以设置为100mm/h,本发明实施例对拉制参数的具体数值可以不做限定。需要说明的是,合格的电阻率指的可以满足制作太阳能电池片的电阻率,合格的电阻率在0.8-3ω

·

cm之间。

40.步骤103:在所述差值大于预设值的情况下,按照第一拉晶参数在所述混合硅液中执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒。

41.在本发明实施例中,拉制得到的最后一根单晶硅棒可用于制作单晶硅芯产品的要求重量为m,可参考地,由于第n根单晶硅棒拉制完,收尾部分的单晶硅棒一般是不能进行使用的,本实施例为了使拉制得到的第n根单晶硅棒至少满足可用于制作单晶硅芯产品的要求重量m,本实施例在m的基础上增加了宽泛值,也就是说,本发明实施例的预设值可以为m*(1+10%),本实施例对预设值的具体数值可以不做限定。

42.在实际生产中,由于掺杂剂在硅中的分凝效应,为了使第n根的单晶硅棒都可以被利用,本实施例根据上述差值与预设值的比较情况来设置第n根单晶硅棒的具体拉制步骤。例如,在差值大于预设值的情况下,第n根单晶硅棒有一部分可以用来制作太阳能电池,另一部分可以用来制作单晶硅芯或作为导体在还原炉的沉积中心制造多晶硅,在差值小于预设值的情况下,第n根单晶硅棒的整根可以用来制作单晶硅芯或作为导体在还原炉的沉积中心制造多晶硅。

43.在本发明实施例中,对于第n根单晶硅棒的拉制,在差值大于预设值的情况下,按照第一拉晶参数在混合硅液中执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒。第一拉晶参数可以继续使用上述前n-1段的拉制参数,也可以根据对第一段单晶硅棒产品实际要求的电阻率(第一电阻率),例如第一电阻率分布在0.8-3ω

·

cm之间,本发明实施例对第一拉晶参数的具体数值可以不做限定。

44.步骤104:按照第二拉晶参数执行第二次拉晶操作,在所述第一段单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒。

45.在本发明实施例中,首先,应该将第一拉晶参数调整为第二拉晶参数;然后,按照第二拉晶参数执行第二次拉晶操作,以得到第二段单晶硅棒。具体地,第二段单晶硅棒是在第一单晶硅棒上续接拉晶的,第二段单晶硅棒续接第一段单晶硅棒可以得到目标长度的第一单晶硅棒。需要说明的是,为了保证拉制过程中各部分单晶硅棒的品质符合实际要求,第一拉晶参数调整到第二拉晶参数是逐步调节的,也就是说,第一拉晶参数进行多次调节,调整到第二拉晶参数。

46.在实际生产中,由于低埚转、低炉压、大氩气流量和低拉速均可以抑制掺杂剂的分凝,减少第二段单晶硅棒中掺杂剂的含量,其中,低埚转和低炉压对氧含量降低具有正向作用,大氩气流量和低拉速对碳含量的改善具有正向作用,这样,按照第二拉晶参数拉制的第二段单晶硅棒的品质才能满足实际要求的用于制作单晶硅芯的品质。因此,本发明实施例的第二拉晶参数与第一拉晶参数相比,是将第一拉晶参数中的锅转、炉压和拉速调低,将氩气流量调大。

47.具体地,第一段单晶硅棒拉制完,可以不进行收尾操作,以减少无效工时的浪费,

也就是说,第一段单晶硅棒拉制完直接续拉第二段单晶硅棒,在第二段单晶硅棒拉制结束后在进行收尾停炉。

48.可参考地,在本发明实施例中,可以采用第一加热器和第二加热器对坩埚进行加热,以熔化坩埚内的多晶硅料和掺杂剂,得到混合硅液,具体地,第一加热器可以对应设置于坩埚的侧壁,第一加热器的加热功率为40-110kw,第二加热器可以对应设置于坩埚的底部,第二加热器的加热功率为40-110kw。在实际生产中,在第一加热器的加热功率为40-110kw,第二加热器的加热功率为40-110kw的情况下,可以使得坩埚内的混合硅料的熔化速度较快,提高单晶硅棒的制造效率,并且,可以减少熔料过程对坩埚壁的损伤。

49.综上,本发明实施例所述的单晶硅棒的制造方法至少包括以下优点:

50.本发明实施例提供了一种单晶硅棒的制造方法,混合硅液用于拉制n根单晶硅棒,根据掺杂剂的分凝效应,拉制得到的前n-1根单晶硅棒的品质较好,可以用于制作太阳能电池片。由于第n根单晶硅棒拉制的产品取决于坩埚内混合硅液的重量与埚底料的重量的差值,本实施例在拉制第n根单晶硅棒时,按照第一拉晶参数在混合硅液中执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒,第一段单晶硅棒可以用于制作太阳能电池片。按照第二拉晶参数执行第二次拉晶操作,在第一段单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒,第二段单晶硅棒可以用于制作单晶硅芯或者多晶硅。也就是说,本实施例根据掺杂剂的分凝效应,通过对拉晶参数的切换,使得拉制得到n根单晶硅棒都可以被利用,这样,避免了材料的浪费,降低了生产成本,提高了整根单晶硅棒的可利用率。

51.实施例二

52.参照图2,示出了本发明的另一种单晶硅棒的制造方法实施例的步骤流程图,具体可以包括如下步骤:

53.步骤201:加热融化坩埚中的混合硅料,以得到混合硅液,其中,所述混合硅料包括掺杂剂和多晶硅料,所述混合硅液用于拉制n根单晶硅棒,所述n为大于等于1的整数。

54.具体地,混合硅液包括掺杂剂和多晶硅料,根据太阳能电池在转化效率、使用寿命及抗恶劣环境等性能要求,多晶硅料中常采用的掺杂剂为硼掺杂剂或镓掺杂剂,掺杂剂不局限于此,可以根据实际要求选择其他的掺杂剂,本发明实施例对掺杂剂的具体类型可以不做限定。

55.在实际应用中,由于掺镓的多晶硅料拉制的单晶硅棒制作成太阳能电池片后,在后续使用中不会产生光致衰减,并且转化效率较高、使用寿命较长及抗恶劣环境性能较好,因此,本实施例的掺杂剂优选镓掺杂剂,镓掺杂剂可以为纯镓掺杂剂,纯镓掺杂剂的纯度可以根据单晶硅棒实际要求的电阻率而定,本实施例对于纯掺杂剂的纯度不做具体限定。

56.在本发明实施例中,混合硅料可以根据预设配比配置镓掺杂剂和多晶硅料,镓掺杂剂和多晶硅料的预设配比可以根据拉制单晶硅棒的重量和电阻率进行设定,本实施例对于镓掺杂剂和多晶硅料预设配比可以不做具体限定。

57.步骤202:在拉制第n根所述单晶硅棒时,计算混合硅液的重量与埚底料的重量的差值,其中,所述埚底料是所述坩埚中预留的硅液。

58.具体地,本步骤具体实施过程可以参照实施例一中的步骤102执行即可,在此不做赘述。

59.步骤203:在所述差值大于预设值的情况下,按照第一拉晶参数在所述混合硅液中

执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒。

60.在本发明实施例中,第一拉晶参数包括第一埚转、第一炉压、第一氩气流量和第一拉速,本实施例可以将第一埚转设置为10r/min,第一炉压设置为15torr,第一氩气流量设置为100slpm,第一拉速设置为100mm/h。本实施例根据实际拉晶操作过程中镓的分凝效应和第一拉晶参数,拉制的第一段单晶硅棒的电阻率(第一电阻率)可以分布在0.8-3ω

·

cm之间。在实际应用中,可以将第一段单晶硅棒进行开方后制成方形的单晶硅片,进而制成单晶电池片和单晶组件,以用于光伏发电。

61.在本发明实施例中,步骤203的步骤可以包括:

62.步骤2031:在所述差值大于预设值的情况下,在所述混合硅液中,按照第一拉晶参数依次执行调温、引晶、放肩、等径的操作,以得到切换长度的单晶硅棒;

63.在实际生产中,可以在混合硅液中执行调温、引晶、放肩、等径操作,以得到第一段单晶硅棒。具体地,调温的操作可以为:坩埚中的混合硅料熔化后,稳定到合适的引晶温度,以使籽晶与熔体熔接。引晶的操作可以为:将籽晶伸入硅液,引出一定长度,直径为3~5mm的细颈,以消除结晶位错。放肩的操作可以为:将上述细颈的直径放大到目标直径,当细颈生长至足够长度,并且达到第一提拉速率100mm/h,即可降低拉速进行放肩。等径的操作具体可为:当晶体基本实现等径生长并达到目标直径时,即可拉制形成第一段单晶硅棒。

64.步骤2032:在对所述切换长度的单晶硅棒执行等径操作的同时,将所述第一拉晶参数调节为第二拉晶参数,以得到预设长度的第一段单晶硅棒。

65.在实际生产中,以第一拉晶参数进行第一次拉晶操作,当拉晶到切换长度时,恰好到等径操作,在等径操作过程中完成第二拉晶参数的调整,可以认为,第一拉晶参数调整为第二拉晶参数所用的时间刚好与第一段单晶硅棒的等径操作所用的时间匹配,第二拉晶参数调整的这段时间内,拉制了过渡区间长度的单晶硅棒,其中,过渡区间长度=预设长度-切换长度,根据实际过程中,调整第二拉晶参数所需的时间。由上述内容而知,本实施例在第一段单晶硅棒等径过程中完成了第二拉晶参数的切换,这样,不仅可以保证有足够时间将第一拉晶参数切换为第二拉晶参数,还可以保证第一段单晶硅棒各部分的品质均满足实际要求。

66.步骤204:按照第二拉晶参数执行第二次拉晶操作,在所述第一段单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒。

67.在本发明实施例中,第二拉晶参数包括第二埚转、第二炉压、第二氩气流量和第二拉速,所述第二埚转为所述第一埚转的80%-90%,所述第二炉压为所述第一炉压的80%-90%,所述第二氩气流量为所述第一氩气流量的115%-130%,第二拉速为所述第一拉速的80%-90%。

68.具体地,本实施例可以将第一埚转降低10%-20%,第一炉压降低10%-20%,第一氩气流量增加15%-30%,第一拉速降低10%-20%以得到第二拉晶参数,这样,第二埚转为8-9r/min,第二炉压为13.5-2torr,第二氩气流量为115-130slpm,第二拉速为90-80mm/h。以该拉晶参数拉制得到的第二段单晶硅棒电阻率(第二电阻率)可以分布在0.1-2ω

·

cm,电阻率分布集中,第二段单晶硅棒中镓的含量较少,以使第二段单晶硅棒的品质较好,电阻较低。

69.在实际生产中,第二电阻率低于第一电阻率,第二段单晶硅棒可以用于制成低阻

单晶硅芯,也可以作为导体在还原炉的沉积中心制造多晶硅,由于第二段单晶硅棒具有易击穿的特点,从而可以降低第二段单晶硅棒在还原炉内出现弯曲或断裂的现象,又由于第二段单晶硅棒的电阻率低,还可以降低生产的能耗。与现有技术相比,本实施将现有技术拉制的掺镓单晶硅棒中电阻率不合格的废料部分变成了品质更优的低阻单晶硅棒,可见,本实施例根据镓的分凝效应,在拉制最后一根单晶硅棒时,通过工艺参数的切换,使得拉制得到的单根掺镓单晶硅棒的可利用率高,从而降低了生产成本。

70.在本发明实施例中,由于镓掺杂剂的分凝效应以及对第一段单晶硅棒、第二段单晶硅棒产品品质的要求,为了保证两次拉晶操作制得的第一段单晶硅棒的电阻率在实际要求的电阻率0.8-3ω

·

cm范围内,第二段单晶硅棒的电阻率在实际要求的电阻率0.1-2ω

·

cm范围内,本实施例对第一拉晶参数和第二拉晶参数进行了合理地设置,可见,第二拉晶参数的设置对保证两段单晶硅棒的品质和电阻率是否符合实际要求极为重要。因此,在实际拉晶操作中,需要找准拉晶参数的切换时间,该切换时间是第一根单晶硅棒拉制到切换长度的时间,在第一拉晶参数切换为第二拉晶参数的过程中,第一次拉晶操作从切换长度拉制到预设长度,可见,第二拉晶参数调整的时间对应于过渡区间长度,在实际拉晶操作过程中,过渡区间长度=预设长度-切换长度,过渡区间长度在100-200mm之间,过渡区间长度可以根据实际操作过程中第一拉晶参数切换为第二拉晶参数所需的时间而定,本实施例对过渡区间的具体长度可以不做限定。

71.具体地,所述预设长度为切换长度与过渡区间长度之和,切换长度可以用l0表示,l0可以参考以下公式进行计算:

72.l0=(m

1-m

2-(l2+l3)/a2)*a

1-l173.其中,m1表示混合硅液的重量,m2表示埚底料的重量,l1表示过渡区间长度,l2表示第二段单晶硅棒的要求长度,第二段单晶硅棒的要求长度为第二段单晶硅棒可使用的有效长度,l3表示安全长度,安全长度为目标长度的预设百分比,预设百分比在8%-10%之间,a1表示第一段单晶硅棒的转化系数,第二段单晶硅棒的转化系数为1千克混合硅料对应要求直径的第二段单晶硅棒的长度,a2表示第二段单晶硅棒的转化系数,第一段单晶硅棒的转化系数为1千克混合硅料对应要求直径的第一段单晶硅棒的长度。

74.例如,坩埚内混合硅液的重量为450kg,埚底料的重量为20kg,第一段单晶硅棒要求直径215mm的转化系数为11.8mm/kg,第二段单晶硅棒的要求长度为3000mm,第二段单晶硅棒要求直径215mm的转化系数为11.2mm/1kg,安全长度为50mm,过渡区间长度为100mm。

75.根据上述公式可得:l0=(450-20-(3000+50)/11.2))

×

11.8-100≈1760mm,可见,当按照第一拉晶参数拉晶时,若拉晶的长度为1760时,就开始对第一拉晶参数进行调整。若过渡区间的长度取100mm,预设长度=1760+100=1860,目标长度=预设长度+第二段单晶硅棒的要求长度+安全长度=1860+3000+50=4910,预设长度:目标长度=1860:4910=0.38:1。

76.然而,在实际拉晶操作过程中,为了将第二拉晶参数的调整的时间设置地更加充裕,切换长度可以设置短一点,例如切换长度可以取1700mm,由于过渡区间长度是根据第二拉晶参数实际调整所需的时间决定的,这样,本实施例将预设长度与目标长度的比值可以设置在(0.35-0.45):1的范围内,也即,预设长度为在目标长度的35%-45%。

77.需要说明的是,第二段单晶硅棒的要求长度是第二段单晶硅棒的有效使用长度,

如上述切换长度的公式,在实际拉晶过程中,由于切换长度不易测量,一般需要通过规定的转化系数将长度转化为重量进行计算,换句话说,切换长度则与需要拉制切换长度的单晶硅棒实际使用的混合硅液的重量对应,实际使用的混合硅液的重量为当前混合硅液的重量与第二段单晶硅棒产品的要求重量的差值。

78.步骤205:在所述差值小于等于所述预设值的情况下,按照第三拉晶参数在所述混合硅液中执行拉晶操作,以得到第二单晶硅棒。

79.在本发明实施例中,若差值≤预设值,可以按照第三拉晶参照在混合硅液中依次执行调温、引晶、放肩、等径的操作,以得到第二单晶硅棒。其中,第三拉晶参数包括第三埚转、第三炉压、第三氩气流量和第三拉速。在实际生产中,在拉制完n-1根单晶硅棒后,将拉制n-1根单晶硅棒的拉制参数调整为第三拉晶参数,第三拉晶参数中,第三埚转为8-9r/min,第三炉压为13.5-2torr,第三氩气流量为115-130slpm,第三拉速为90-80mm/h,由于第三拉晶参数的埚转、炉压和拉速较低,在实际应用中,低埚转和低炉压对氧含量降低具有正向作用,大氩气流量和低拉速对碳含量的改善具有正向作用,这样,以第三拉晶参数在拉制的第二单晶硅棒的过程中,可以抑制镓的分凝,使得拉制得到的第二单晶硅棒的电阻率可以分布在0.1-2ω

·

cm之间,电阻率分布集中,拉制的整根第二单晶硅棒的品质较好,因此,可以用于制成低阻单晶硅芯,也可以用于作为导体在还原炉的沉积中心制造多晶硅。

80.综上,本发明实施例所述的单晶硅棒的制造方法至少包括以下优点:

81.本发明实施例提供了一种单晶硅棒的制造方法,混合硅液用于拉制n根单晶硅棒,根据镓掺杂剂的分凝效应,拉制得到的前n-1根单晶硅棒的品质较好,可以用于制作太阳能电池片。由于第n根单晶硅棒拉制的产品取决于坩埚内混合硅液的重量与埚底料的重量的差值,本实施例在拉制第n根单晶硅棒时,按照第一拉晶参数在混合硅液中执行第一次拉晶操作,以得到预设长度的第一段单晶硅棒,由于第一拉晶参数中第一埚转为10r/min、第一炉压为15torr、第一氩气流量100slpm和第一拉速100mm/h,这样,以第一拉晶参数得到的第一段单晶硅棒的电阻率在0.8-3ω

·

cm之间,第一段单晶硅棒可以用于制作太阳能电池片,以用于光伏发电。按照第二拉晶参数执行第二次拉晶操作,在第一段单晶硅棒上续接第二段单晶硅棒,以得到目标长度的第一单晶硅棒,第二拉晶参数中第二埚转为第一埚转的80%-90%,第二炉压为第一炉压的80%-90%,第二氩气流量为第一氩气流量的115%-130%,第二拉速为第一拉速的80%-90%,在实际生产中,由于低埚转和低炉压对氧含量降低具有正向作用,大氩气流量和低拉速对碳含量的改善具有正向作用,这样,以第二拉晶参数拉制得到的第二段单晶硅棒中镓的含量较低,电阻率较低,电阻率分布在0.1-2ω

·

cm之间,电阻率分布集中,品质较好,第二段单晶硅棒可以用于制作低阻单晶硅芯或者多晶硅。可见,本实施例根据镓掺杂剂的分凝效应,通过拉晶参数的切换,使得拉制得到的n根单晶硅棒都可以被利用,这样,避免了材料的浪费,降低了生产成本,提高了整根单晶硅棒的可利用率。

82.需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明实施例并不受所描述的动作顺序的限制,因为依据本发明实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定是本发明实施例所必须的。

83.本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

84.尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

85.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

86.以上对本发明所提供的一种单晶硅棒的制造方法,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1