一种隔热材料的原位制备方法与流程

[0001]

本发明涉及一种隔热材料的原位制备方法,属于热防护材料制备技术领域。

背景技术:

[0002]

隔热材料又称绝热材料,是一种关键不可或缺的工业材料,在民用、化工、电力等领域应用广泛。根据使用温度不同,现有隔热材料可以分为低温隔热材料,使用温区一般为0-300℃;中温隔热材料,使用温区一般为300-800℃;高温隔热材料,使用温区一般高于800℃。低温隔热材料通常为有机高分子类材料,中温隔热材料通常为耐热温度较差、成本较低的无机材料,高温隔热材料通常由耐高温无机粉体、纤维、凝胶构成。

[0003]

现有的隔热材料例如隔热毡、气凝胶板材、刚性隔热瓦等在使用时,通常是根据所需求的尺寸规格,先在工厂内完成制备加工,然后再转移安装固定到需要隔热的设备表面。该方法具有装配效率高的优点,但也存在的一个较为显著的缺点,那就是需要借助胶粘剂在设备表面固定,尤其是在结构复杂、空间狭小的表面难以实现精确装配。因此,急需一种可在设备表面直接进行隔热材料原位制备的方法。

[0004]

除此之外,由于现有的隔热材料为多孔、低密度材料,强度通常较低,这使得在使用过程中,容易存在磕碰等问题,导致隔热材料的表面产生破损、凹坑、裂纹等缺陷。然而由于现有隔热材料通过胶结方式固定在设备表面,使得被磕碰的隔热材料难以取下更换,只能通过表面原位修补的方式进行修复。现用的修复材料通常为腻子,此类材料具有耐热温度高的优点,但是存在强度低、修补部位隔热性能差的显著缺点。因此急需一种可在现有隔热材料表面进行隔热性材料原位修补的方法。

技术实现要素:

[0005]

本发明的目的是为了解决现有隔热材料难以满足结构复杂、空间狭小的设备区域的隔热需求,以及现有隔热材料表面缺陷无法实现隔热性修补问题,而提出的一种隔热材料的原位制备方法;该方有具有操作简单,适用材质、结构范围广,可同时满足隔热材料的原位制备、原位修补需求等优点。

[0006]

本发明的目的是通过以下技术方案实现的:

[0007]

一种隔热材料的原位制备方法,其步骤如下:

[0008]

将隔热粉体组合物、纤维组合物、助剂组合物与流动载体组合物混合后分散均匀,制备成分散液;

[0009]

将所述分散液固定于待成型区域,待流动载体减少后,得到成型固体物;

[0010]

在所述成型固体物表面施加组合物a,然后对组合物a进行干燥,待组合物a与所述成型固体物完全干燥后,得到隔热材料。

[0011]

进一步地,隔热粉体组合物、纤维组合物、助剂组合物与流动载体组合物加入的质量占混合后总质量的比值依次为不小于10%、不小于10%、不大于20%、不小于50%。

[0012]

进一步地,所述隔热粉体组合物包括但不限于酚醛气凝胶粉、气相二氧化硅粉、隔

热瓦基体粉、硅质气凝胶粉、锆质气凝胶粉、聚酰亚胺气凝胶粉、聚酰胺气凝胶粉、空心陶瓷球、明克材料基体粉的一种或组合物。

[0013]

进一步地,所述隔热粉体组合物粒径范围为1-100微米。

[0014]

进一步地,所述纤维组合物包括但不限于石英纤维、氧化铝纤维、高硅氧纤维、莫来石纤维、玄武岩纤维、氧化锆纤维、玻璃纤维、硅酸铝纤维、硼纤维、碳纤维、聚硅硼氮烷纤维的一种或组合物。

[0015]

进一步地,所述纤维组合物长度范围为50-2000微米。

[0016]

进一步地,所述助剂组合物包括但不限于氧化铝粉、氧化钛粉、氧化锆粉、硅藻土粉、膨润土粉、钛酸钾晶须、碳化硅粉、氮化硼粉、碳化硼粉、碳化锆粉、碳化铝粉、氧化硼粉、氮化硅粉、硅酸锆粉、硼酸铝晶须、硼酸镁晶须的一种或组合物。

[0017]

进一步地,所述助剂组合物的粒径范围为1-50微米。

[0018]

进一步地,所述流动载体组合物包括但不限于水、乙醇、甲苯、乙酸乙酯、丙酮、环己烷、氯仿、四氯化碳的一种或组合物。

[0019]

进一步地,所述流动载体组合物与所使用的隔热粉体组合物、助剂组合物、纤维组合物之间可相互浸润。

[0020]

进一步地,所述流动载体混合物对原位制备时所对应的附着体无有害效果。

[0021]

进一步地,所述固定的方法包括但不限于喷涂、刷涂、灌封、刮涂。

[0022]

进一步地,所述固定的方法的选取与隔热材料原位制备需求相关:将隔热材料原位制备用于大面积的表面隔热时,优选喷涂、刷涂、刮涂;将隔热材料原位制备用于热防护材料表面凹陷等缺陷修补时,优选灌封、刮涂;将隔热材料原位制备用于狭缝、孔洞填充时,优选灌封、刮涂。

[0023]

进一步地,所述流动载体减少的方法包括但不限于自然蒸发法、加热烘干法、空气流动干燥法、外来物吸附法。

[0024]

进一步地,若步骤一所述流动载体混合物中含有乙醇、甲苯、乙酸乙酯、丙酮、环己烷、氯仿、四氯化碳的一种,所述流动载体减少的方法优选自然蒸发法、空气流动干燥法、外来物吸附法。

[0025]

进一步地,所述组合物a包括但不限于酚醛树脂组合物、有机硅树脂组合物、水性聚丙烯酸组合物、水性聚氨酯组合物、水玻璃溶液、硅溶胶溶液、铝溶胶溶液、锆溶胶溶液、聚碳硅烷溶液、聚硼氮烷溶液、聚硼硅氮烷溶液的一种。

[0026]

进一步地,所述酚醛树脂组合物为酚醛树脂溶液、六次甲基四胺、乙醇的组合物,需要在使用前20-80分钟内进行配制。

[0027]

进一步地,所述有机硅树脂组合物为有机硅树脂溶液、乙酸乙酯、正硅酸乙酯、有机锡类催化剂的组合物,可在使用前20-200分钟内进行配制。

[0028]

进一步地,所述水性聚丙烯酸组合物为水性聚丙烯酸、水性异氰酸酯固化剂,水性异氰酸酯与水性聚丙烯酸固化剂的质量比不超过5%,需要在使用前20-60分钟内进行配制。

[0029]

进一步地,所述水性聚氨酯组合物为水性聚氨酯、水性异氰酸酯固化剂,水性异氰酸酯与水性聚氨酯固化剂的质量比不超过5%,需要在使用前20-60分钟内进行配制。

[0030]

进一步地,所述组合物a的施加方法包括但不限于刷涂方式、喷涂方式、滴加方式

的一种。

[0031]

进一步地,所述对组合物a进行干燥的方法包括但不限于自然蒸发法、空气流动干燥法、加热干燥法的一种;其中,加热干燥法的干燥过程为在室温下将组合物a置于烘箱中,升温至80-150℃,保温2-24小时,然后自然降温至室温后取出。

[0032]

本发明提出的一种隔热材料的原位制备方法与现有相比,具有如下有益效果:

[0033]

1、隔热粉体组合物具有微纳米孔结构,孔隙率多在80%以上,具有优异的隔热性能;纤维组合物为原位成形的纳米隔热材料提供增强骨架,主要起增强作用,同时具有耐高温作用,提供高温强度;助剂组合物主要具有抗红外辐射作用,同时具有填充占位的作用;流动载体组合物是其余组合物的载体;组合物a具有表面防护作用,主要具有表面增强、防水、抗冲刷等作用。

[0034]

2、传统隔热材料是成形以后,用胶粘剂二次粘结到相应部位的。本方法可在结构复杂、空间狭小的设备表面实现隔热材料原位成形,直接在相应部位靠物理吸附、界面机械交叉等作用固定,不需要二次粘结,无需借助胶粘剂,施工方便;所得到的隔热材料耐热性能优异,耐热温度不低于800℃,隔热性能优异,热导率不高于0.06w/(m

·

k)。现有的应用于狭小空间的经典构件隔热堵头的热导率一般不小于0.10w/(m

·

k),显然本发明的隔热材料的热导率要远好于隔热堵头。

[0035]

3、本方法可用于修补隔热材料的表面因磕碰而产生的破损、凹坑、裂纹等缺陷,压缩强度不低于3mpa,平拉强度不低于1mpa,而现有的用于修补的腻子的压缩强度一般低于2mpa,平拉强度一般低于0.5mpa,与现有的腻子修补相比,具有修补处强度高、修补部位隔热性能好、修补部位与基体性能差异性小等优点。

附图说明

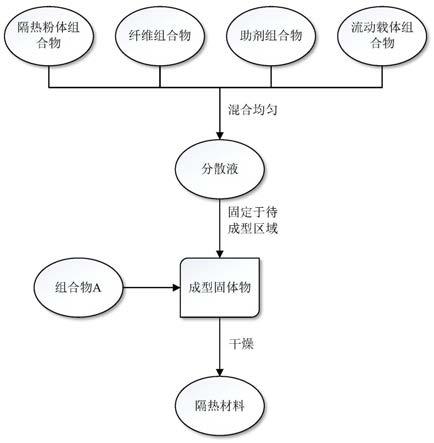

[0036]

图1是一种隔热材料的原位制备流程图。

具体实施方式

[0037]

为使本发明的技术方案能更明显易懂,特举实施例并结合附图详细说明如下。

[0038]

实施例1

[0039]

步骤一、将10%的隔热粉体组合物、10%的纤维组合物、20%的助剂组合物与60%的流动载体组合物混合后分散均匀,制备成分散液;

[0040]

所述隔热粉体组合物为酚醛气凝胶粉、空心陶瓷球的等质量比组合物;

[0041]

所述隔热粉体组合物粒径范围为1-10微米;

[0042]

所述纤维组合物为石英纤维、莫来石纤维的等质量比组合物;

[0043]

所述纤维组合物长度范围为50-100微米;

[0044]

所述助剂组合物为钛酸钾晶须、硅酸锆粉组合物;

[0045]

所述助剂组合物的粒径范围为20-50微米;

[0046]

所述流动载体组合物为乙醇;

[0047]

步骤二、通过喷涂方式,将步骤一所得分散液刮涂于酚醛树脂隔热材料表面的凹坑处,随着乙醇被酚醛树脂隔热材料基体吸收,分散液中的固体成分填充于凹坑内;通过反复刮涂,直至凹坑被填平为止;自然干燥24小时后,酚醛树脂隔热材料表面干燥完全,其凹

坑处得到成型固体物;

[0048]

步骤三、在步骤三所得成型固体物表面喷涂组合物a,然后对组合物a进行自然蒸发干燥,待组合物a及步骤三所得成型固体物完全干燥后,得到一种原位制备的隔热材料

[0049]

所述组合物a为酚醛树脂组合物;

[0050]

所述酚醛树脂组合物为酚醛树脂溶液、六次甲基四胺、乙醇的组合物,在使用前80分钟内进行配制。

[0051]

经检测发现,室温下,在酚醛树脂隔热材料凹坑处原位成形的隔热材料与酚醛树脂基体之间相容性良好,无裂纹;经200℃加热8小时后,酚醛树脂基体与原位成形隔热材料相容性依然良好无裂纹;经ct扫描检测发现,酚醛树脂基体与原位成形隔热材料密度无显著差异;经风洞考核发现,在高温气流冲刷下,酚醛树脂基体与原位成形隔热材料的冲刷、烧蚀程度无显著差异。由此表明,采用该实施例所述方案,可有效实现对酚醛树脂隔热材料的原位修补。

[0052]

实施例2

[0053]

步骤一、将15%的隔热粉体组合物、15%的纤维组合物、助20%的剂组合物与50%的流动载体组合物混合后分散均匀,制备成分散液;

[0054]

所述隔热粉体组合物为石英/氧化铝隔热瓦基体粉、硅质气凝胶粉、空心陶瓷球的等质量比组合物;

[0055]

所述隔热粉体组合物粒径范围为10-30微米;

[0056]

所述纤维组合物为石英纤维、氧化铝纤维的等比例组合物;

[0057]

所述纤维组合物长度范围为100-500微米;

[0058]

所述助剂组合物为碳化硅粉、氮化硼粉的等质量比例组合物;

[0059]

所述助剂组合物的粒径范围为1-20微米;

[0060]

所述流动载体组合物为水、乙醇的等质量比例组合物;

[0061]

步骤二、通过灌封方式,将步骤一所得分散液滴加灌注于隔热瓦平板的开裂区域,随着分散液内的流动载体被隔热瓦基体吸收,分散液内的固体组分填充于隔热瓦平板的开裂区域内,直至开裂区域被完全填充后,用刀片将隔热瓦表面的多余物刮平;将隔热瓦平板室温下自然通风放置1小时后,转移至90℃的烘箱内干燥3小时,此时隔热瓦平板及开裂区域的固体填充物完全干燥;

[0062]

步骤三、在步骤三所述完全干燥的固体填充物表面施加组合物a,然后将隔热瓦平板转移至鼓风干燥箱内,于120℃对组合物a进行干燥5小时,此时隔热瓦平板及其开裂区域的固体填充物完全干燥,由此完成一种隔热材料原位制备方法对隔热瓦基体的修补。

[0063]

所述组合物a的为酸性硅溶胶溶液;

[0064]

经检测发现,室温下,在石英/氧化铝隔热瓦基体的开裂处原位成形的隔热材料与隔热瓦基体之间相容性良好,无裂纹;经1000℃加热15分钟后,基体与原位成形隔热材料相容性依然良好无裂纹;经ct扫描检测发现,基体与原位成形隔热材料密度无显著差异;经风洞考核发现,在高温气流冲刷下,原位成形隔热材料的修补区域与基体其他区域无显著差异。由此表明,采用该实施例所述方案,可有效实现对隔热瓦的原位修补。

[0065]

实施例3

[0066]

步骤一、将12%的隔热粉体组合物、13%的纤维组合物、22%的助剂组合物与53%

的流动载体组合物混合后分散均匀,制备成分散液;

[0067]

所述隔热粉体组合物为气相二氧化硅粉、空心陶瓷球的等质量比组合物;

[0068]

所述隔热粉体组合物粒径范围为30-100微米;

[0069]

所述纤维组合物为高硅氧纤维、玻璃纤维的等质量比组合物;

[0070]

所述纤维组合物长度范围为500-2000微米;

[0071]

所述助剂组合物为钛酸钾晶须、氧化钛粉的等质量比组合物;

[0072]

所述助剂组合物的粒径范围为15-35微米;

[0073]

所述流动载体组合物为水、乙醇的等质量比组合物;

[0074]

步骤二、通过刷涂方式,将步骤一所得分散液刷涂于不锈钢热力管道表面,待自然通风30分钟后,再刷一次,再次自然通风30分钟,此时液体挥发完毕,在不锈钢热力管道表面得到成型固体物;

[0075]

步骤三、在步骤三所得成型固体物表面喷涂组合物a,然后自然通风干燥24小时,此时组合物a及步骤三所得成型固体物完全干燥后,得到一种原位制备的热力管道隔热材料。

[0076]

所述组合物a的为有机硅树脂组合物;

[0077]

所述有机硅树脂组合物为有机硅树脂溶液、乙酸乙酯、正硅酸乙酯、有机锡类催化剂的组合物,本实施例中,在使用前50分钟内进行配制;

[0078]

经检测发现,室温下,不锈钢热力管道与表面原位形成的隔热材料的相容性良好,无裂纹;热力管道温度为120℃,观察48小时后,不锈钢热力管道与原位成形隔热材料相容性依然良好无裂纹。测试表明,热力管道表面原位成形的隔热材料的厚度为1.5毫米;经温度测试显示,原位成形的隔热材料的表面温度为65℃,由此表明,采用该实施例所述方案,可在热力管道表面原位制备隔热材料,且所制备的隔热材料对热力管道的隔热效果良好。

[0079]

以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1