一种喷射成型法制备隔热瓦坯体的方法与流程

[0001]

本发明涉及一种喷射成型法制备隔热瓦坯体的方法,属于热防护材料制备技术领域。

背景技术:

[0002]

刚性隔热瓦具有耐高温、密度低、强度高、抗气流冲刷性能好、隔热性能好、可重复使用等优点,是优异的热防护材料之一。

[0003]

刚性隔热瓦传统的制备方法流程主要为:首先将纤维、助剂在水中进行混合分散,然后在过滤工装中进行自然沉降过滤或真空抽滤,得到刚性隔热瓦的湿坯,继而将湿坯在工装中取出后,用干燥工装固定后转入鼓风干燥箱进行鼓风干燥。待干燥完成后,再用烧结工装固定后,转入马弗炉进行烧结。

[0004]

该方法流程存在着较多的问题,例如:在过滤或抽滤阶段,滤网上方积留大量的水相分散物,不同种类的纤维、助剂之间密度不同,使得它们在水中的沉降速度不同,密度大的沉降速度快,密度小的沉降速度慢,从而导致在过滤或抽滤过程中,各组分之间发生不均匀分布,继而导致制得的隔热瓦坯体不同部位的隔热性能、密度、强度等性能出现差异。又例如:隔热瓦湿坯成型完成后,需用干燥工装固定后转入鼓风干燥箱进行干燥,以排出坯体内的水分,在此环节,随着水分在高温下向外蒸发,坯体内部的水分在向外迁移的过程中会携带一部分粉体颗粒一同向外迁移,从而导致在干燥过程中再次发生各原料组分之间的分布变化,继而导致制得的隔热瓦坯体各区域的隔热性能、密度、强度等性能出现差异。除此之外,上述传统制备方法还存在工序多、流程复杂、人力操作占比大、可机械化程度差、生产效率低等问题。

技术实现要素:

[0005]

本发明的目的是为了解决刚性隔热瓦传统制备方法中所导致的坯体组成分布不均匀、坯体各区域性能有差异、制备工序多、流程复杂、人力操作占比大、可机械化程度差、生产效率低等问题,而提供的一种喷射成型法制备隔热瓦坯体的方法;所制得的刚性隔热瓦坯体具有坯体组成、结构、性能均匀,工序少,自动化程度高等优点。

[0006]

本发明的目的是通过以下技术方案实现的:

[0007]

一种喷射成型法制备隔热瓦坯体的方法,包括以下步骤:

[0008]

喷射流体料制备:将纤维、助剂混合物a、助剂混合物b、助剂混合物c、助剂混合物d加入到水中并分散均匀,得到喷射流体料;

[0009]

坯体喷射成型:将上述喷射流体料加入到储料罐中,开启储料罐的加压、超声和搅拌,并开启成型罐的抽真空和加热,使储料罐中的喷射流体料喷入到成型罐内的滤网表面,实现固液分离,待原位完全干燥后,取出干燥坯体;

[0010]

坯体烧结:将所述干燥坯体进行烧结,得到隔热瓦坯体。

[0011]

进一步地,纤维占比不低于所有混合物(即纤维与助剂混合物a-d)总质量的60%,

助剂混合物a占比不低于5%,助剂混合物b占比不低于5%,助剂混合物c占比不低于4%,助剂混合物d占比不低于0.1%。

[0012]

进一步地,所述纤维包括但不限于石英纤维、氧化铝纤维、高硅氧纤维、莫来石纤维、玄武岩纤维、氧化锆纤维、玻璃纤维、硅酸铝纤维、硼纤维、碳纤维、聚硅硼氮烷纤维的一种或几种的组合物。

[0013]

进一步地,所述纤维的直径范围为1-15微米,长度范围为0.1-1毫米。

[0014]

进一步地,所述聚硅硼氮烷纤维使用时需要进行预处理:将聚硅硼氮烷纤维在表面活性剂的水溶液中浸渍1-10小时后取出并干燥;所述表面活性剂优选非离子型表面活性剂。

[0015]

进一步地,所述助剂混合物a包括但不限于氮化硼粉、碳化硅粉、碳化锆粉、碳化铝粉、氧化硼粉、氮化硅粉、碳化硼粉、硅酸锆粉、硼酸铝晶须、硼酸镁晶须、硅溶胶、铝溶胶、锆溶胶的几种组合物。

[0016]

进一步地,所述助剂混合物a中,粉的粒径范围为1-30微米。

[0017]

进一步地,所述助剂混合物b包括但不限于碳化硅粉、碳化硼粉、氧化锆粉、氧化钛粉、硅酸锆粉、钛酸钾粉的几种组合物。

[0018]

进一步地,所述助剂混合物b中,粉体粒径范围为1-30微米。

[0019]

进一步地,所述助剂混合物c包括但不限于淀粉、羟乙基纤维素、羧甲基纤维素、聚丙烯酰胺、水性硅溶胶、水性铝溶胶、水性锆溶胶的几种组合物。

[0020]

进一步地,所述助剂混合物d为有机硅型消泡剂、非离子型表面活性剂、聚氧乙烯醚类乳化剂的组合物。

[0021]

进一步地,坯体喷射成型的步骤具体包括:将喷射流体料加入到具有加压、超声和搅拌功能的储料罐中,储料罐通过连接管与喷头连接;将喷头固定于具有抽真空、加热功能的敞口成型罐上方敞口处;同时开启储料罐的加压、超声和搅拌功能,超声频率为20-150khz;搅拌转速为300-2000r/min,并同时开启成型罐的抽真空、加热功能,使储料罐中的喷射流体料经连接管抵达喷头,自喷头喷出后落于成型罐内的滤网表面实现固液分离、原位干燥,进行坯体喷射成型;待坯体达到所需要厚度后,依次关闭储料罐加压、超声、搅拌功能,停止流体料喷出;继续保持成型罐的抽真空、加热功能开启,直至坯体完全干燥后,关闭成型罐的抽真空、加热功能;待成型罐冷却后,将喷射成型得到的干燥坯体取出。

[0022]

进一步地,所述储料罐为立式金属罐体,内部具有超声和搅拌功能,罐体内部可承受压力不小于10mpa。

[0023]

进一步地,所述连接管自储料罐的底部引出后,与喷头连接。

[0024]

进一步地,所述喷头为伞状喷头,使用前,将喷头的喷洒面积调节至与所述成型罐内的滤网面积相同。

[0025]

进一步地,所述喷头具有自转功能,在流体料自喷头喷出的同时,喷头可缓慢自转。

[0026]

进一步地,所述成型罐为敞口式立式罐体,罐体中间为经支撑加固的滤网;滤网上方为敞口式罐腔,罐腔壁为中空结构,内部有电加热丝,使得罐腔壁的温度可加热至200-500℃。滤网下方为封闭式罐腔,罐腔经连接管与真空罐连接,抽真空的真空度不低于0.08mpa。

[0027]

进一步地,所述坯体喷射成型过程中,根据滤网表面流体料的固液分离速度来控制流体料的喷射速度,确保滤网上方无液相流体料积留。

[0028]

进一步地,胚体在马弗炉内烧结,烧结温度具体依配方而定,控制在800-2000℃。

[0029]

进一步地,所述烧结气氛为空气、氩气中的一种。

[0030]

本发明提出的方法与传统方法相比具有的有益效果如下:

[0031]

1、纤维是耐温主题材料,同时也是构建孔结构的主体材料,通过搭建成微米孔结构,实现隔热;助剂混合物a为烧结助剂,在高温下熔融或氧化形成新的物相,并在纤维搭接处聚集粘结;助剂混合物b为高温隔热剂,主要在高温下抗红外辐射,提升材料的隔热性能;助剂混合物c提供干坯烧结之前阶段的粘接剂,起到干坯粘结作用;组合物d为表面活性剂,有助于各组合物之间分散更加均匀,最终得到组成均匀的隔热材料。

[0032]

2、本方法喷射出的流体料在落于滤网表面的同时,随之实现固液分离,滤网上方无水相分散物积留,从而消除了因组分密度不同、沉降速度不同而最终导致的坯体沿厚度方向的组成、性能分布差异,确保了坯体的均匀性制备;

[0033]

3、传统方法先制得湿坯,再将湿坯拿去干燥。坯体内部的水分向外迁移,会将坯内的粉体向外携带,导致的隔热瓦坯体各区域的组成、密度、性能、强度等分布差异。本方法无需用干燥工装固定后转入鼓风干燥箱进行干燥,从而消除了因坯体内部的水分向外迁移而导致的隔热瓦坯体各区域的组成、密度、性能、强度等分布差异,维持了坯体干燥过程的均匀性;

[0034]

4、本方法减少了坯体的烘箱干燥环节,节省了工序时间,减少了人力化操作,增加了机械化、自动化的操作,从而在提升隔热瓦的均匀性,提升了生产效率。

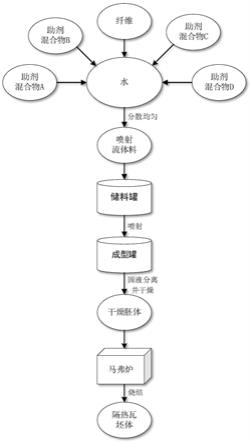

附图说明

[0035]

图1是本发明的一种喷射成型法制备隔热瓦坯体的方法。

具体实施方式

[0036]

为使本发明的技术方案能更明显易懂,特举实施例并结合附图详细说明如下。

[0037]

实施例1

[0038]

一种喷射成型法制备隔热瓦的方法,包括喷射流体料制备、坯体喷射成型、坯体烧结三个步骤,具体步骤如下:

[0039]

步骤一、喷射流体料制备;按照质量占比将60%的纤维、5%的助剂混合物a、5%的助剂混合物b、20%的助剂混合物c、10%的助剂混合物d加入到水中并分散均匀,得到喷射流体料;

[0040]

所述纤维为石英纤维、氧化铝纤维的组合物,二者质量比为1:2;

[0041]

所述纤维的总质量占水总质量的2%;

[0042]

所述石英纤维、氧化铝纤维的直径范围为6-9微米,长度范围为0.1-0.5毫米;

[0043]

所述助剂混合物a为氮化硼粉、氧化硼粉、碳化硼粉的等质量比例组合物;

[0044]

所述助剂混合物a的粉粒径范围为1-10微米;

[0045]

所述助剂混合物a的总质量占纤维总质量的8.3%;

[0046]

所述助剂混合物b包括但不限于碳化硅粉、碳化硼粉、氧化锆粉、氧化钛粉、硅酸锆

粉、钛酸钾粉的几种组合物;

[0047]

所述助剂混合物b中,粉体粒径范围为1-30微米;

[0048]

所述助剂混合物a的总质量占纤维总质量的5.5%;

[0049]

所述助剂混合物c为淀粉、羧甲基纤维素的等质量比组合物;

[0050]

所述助剂混合物c的总质量占纤维总质量的4.8%;

[0051]

所述助剂混合物d为有机硅型消泡剂、非离子型表面活性剂、聚氧乙烯醚类乳化剂的等质量比组合物;

[0052]

所述助剂混合物d的总质量占纤维总质量的1.5%;

[0053]

步骤二、坯体喷射成型;将步骤一所得喷射流体料加入到具有加压、超声和搅拌功能的储料罐中,储料罐通过连接管与喷头连接;将喷头固定于具有抽真空、加热功能的敞口成型罐上方敞口处;同时开启储料罐的加压、超声和搅拌功能,并同时开启成型罐的抽真空、加热功能,使储料罐中的喷射流体料经连接管抵达喷头,自喷头喷出后落于成型罐内的滤网表面实现固液分离、原位干燥,进行坯体喷射成型;待坯体达到所需要30mm厚度后,依次关闭储料罐加压、超声、搅拌功能,停止流体料喷出;继续保持成型罐的抽真空、加热功能开启,2.5小时后坯体完全干燥,此时关闭成型罐的抽真空、加热功能;30分钟后成型罐冷却,此时将喷射成型得到的干燥坯体取出;

[0054]

所述储料罐为立式金属罐体,容积为200l,内部具有超声和搅拌功能,本实施例所使用的超声为20khz,搅拌速度为300r/min,罐体内部压力为1.5mpa;

[0055]

所述连接管自储料罐的底部引出后,与喷头连接;

[0056]

所述喷头为伞状喷头,使用前,将喷头的喷洒面积调节至与所述成型罐内的滤网面积相同;

[0057]

所述喷头具有自转功能,在流体料自喷头喷出的同时,喷头可缓慢自转,本实施例中喷头的自转速度为2r/min;

[0058]

所述成型罐为敞口式立式罐体,罐体中间为经支撑加固的尺寸为300mm

×

300mm的滤网;滤网上方为敞口式罐腔,罐腔高度为500mm,罐腔壁为中空结构,内部有电加热丝,使得罐腔壁的温度加热至400℃;滤网下方为封闭式罐腔,罐腔经连接管与真空罐连接,抽真空的真空度为0.08mpa;

[0059]

所述步骤二坯体喷射成型过程中,根据滤网表面流体料的固液分离速度来控制流体料的喷射速度,确保滤网上方无液相流体料积留;

[0060]

步骤三、坯体烧结;将步骤二所得的干燥坯体在马弗炉内进行烧结,即得到一种由喷射成型法制备的隔热瓦坯体,该坯体可进一步通过机床加工得到相应的隔热瓦产品;

[0061]

所述烧结程序为:以3℃/min升温至1200℃,保温5小时后关闭加热,随炉自由降温至室温;

[0062]

所述烧结气氛为空气。

[0063]

经测试,所得隔热瓦坯体不同区域的密度范围为(0.5

±

0.1)g/cm

3

,坯体均匀性良好;压缩强度大于3mpa,常温下导热系数小于0.6w/(m

·

k)。

[0064]

实施例2

[0065]

一种喷射成型法制备隔热瓦的方法,包括喷射流体料制备、坯体喷射成型、坯体烧结三个步骤,具体步骤如下:

[0066]

步骤一、喷射流体料制备;按照质量占比,将70%的纤维、10%的助剂混合物a、15.9%的助剂混合物b、4%的助剂混合物c、0.1%的助剂混合物d加入到水中并分散均匀,得到喷射流体料;

[0067]

所述纤维为硼纤维、碳纤维、聚硅硼氮烷纤维的组合物,三者的质量比为2:8:1;

[0068]

所述纤维总质量与占水总质量的0.5%;

[0069]

所述纤维的纤维直径范围为5-10微米,长度范围为0.5-1毫米;

[0070]

所述聚硅硼氮烷纤维使用时需要进行预处理:将聚硅硼氮烷纤维在非离子型表面活性剂的水溶液中浸渍5小时后取出,并在80℃下干燥;

[0071]

所述助剂混合物a为氮化硼粉、碳化硅粉、碳化硼粉的等质量比组合物;

[0072]

所述助剂混合物a中,粉的粒径范围为1-10微米;

[0073]

所述助剂混合物a的总质量占纤维总质量的8.0%;

[0074]

所述助剂混合物b为硅酸锆粉、钛酸钾粉的等质量比组合物;

[0075]

所述助剂混合物b中,粉体粒径范围为1-10微米;

[0076]

所述助剂混合物b的总质量占纤维总质量的1.5%;

[0077]

所述助剂混合物c为淀粉、聚丙烯酰胺的组合物,两者质量比为2:1;

[0078]

所述助剂混合物c的总质量占纤维总质量的6.8%;

[0079]

所述助剂混合物d为有机硅型消泡剂、非离子型表面活性剂、聚氧乙烯醚类乳化剂的等质量比组合物;

[0080]

所述助剂混合物d的总质量占纤维总质量的7.0%;

[0081]

步骤二、坯体喷射成型;将步骤一所得喷射流体料加入到具有加压、超声和搅拌功能的储料罐中,储料罐通过连接管与喷头连接;将喷头固定于具有抽真空、加热功能的敞口成型罐上方敞口处;同时开启储料罐的加压、超声和搅拌功能,并同时开启成型罐的抽真空、加热功能,使储料罐中的喷射流体料经连接管抵达喷头,自喷头喷出后落于成型罐内的滤网表面实现固液分离、原位干燥,进行坯体喷射成型;待坯体达到所需要30mm厚度后,依次关闭储料罐加压、超声、搅拌功能,停止流体料喷出;继续保持成型罐的抽真空、加热功能开启,5.0小时后坯体完全干燥,此时关闭成型罐的抽真空、加热功能;25分钟后成型罐冷却,此时将喷射成型得到的干燥坯体取出;

[0082]

所述储料罐为立式金属罐体,容积为200l,内部具有超声和搅拌功能,本实施例所使用的超声为100khz,搅拌速度为1000r/min,罐体内部压力为1.5mpa;

[0083]

所述连接管自储料罐的底部引出后,与喷头连接;

[0084]

所述喷头为伞状喷头,使用前,将喷头的喷洒面积调节至与所述成型罐内的滤网面积相同;

[0085]

所述喷头具有自转功能,在流体料自喷头喷出的同时,喷头可缓慢自转,本实施例中喷头的自转速度为2r/min;

[0086]

所述成型罐为敞口式立式罐体,罐体中间为经支撑加固的尺寸为300mm

×

300mm的滤网;滤网上方为敞口式罐腔,罐腔高度为500mm,罐腔壁为中空结构,内部有电加热丝,使得罐腔壁的温度加热至200℃;滤网下方为封闭式罐腔,罐腔经连接管与真空罐连接,抽真空的真空度为0.09mpa;

[0087]

所述步骤二坯体喷射成型过程中,根据滤网表面流体料的固液分离速度来控制流

体料的喷射速度,确保滤网上方无液相流体料积留;

[0088]

步骤三、坯体烧结;将步骤二所得的干燥坯体在马弗炉内进行烧结,即得到一种由喷射成型法制备的隔热瓦坯体,该坯体可进一步通过机床加工得到相应的隔热瓦产品;

[0089]

所述烧结程序为:以3℃/min升温至2000℃,保温4.5小时后关闭加热,随炉自由降温至室温;

[0090]

所述烧结气氛为氩气。

[0091]

经测试,所得隔热瓦坯体不同区域的密度范围为(0.25

±

0.1)g/cm

3

,坯体均匀性良好;压缩强度大于0.8mpa,常温下导热系数小于0.6w/(m

·

k)。

[0092]

实施例3

[0093]

一种喷射成型法制备隔热瓦的方法,包括喷射流体料制备、坯体喷射成型、坯体烧结三个步骤,具体步骤如下:

[0094]

步骤一、喷射流体料制备;按照质量占比,将85.9%的纤维、5%的助剂混合物a、5%的助剂混合物b、4%的助剂混合物c、0.1%的助剂混合物d加入到水中并分散均匀,得到喷射流体料;

[0095]

所述纤维为莫来石纤维、氧化锆纤维、聚硅硼氮烷纤维的组合物,三者质量比为5:5:3;

[0096]

所述纤维的纤维直径范围为5-10微米,长度范围为0.3-0.7毫米;

[0097]

所述纤维的总质量占水的总质量的2%;

[0098]

所述聚硅硼氮烷纤维使用时需要进行预处理:将聚硅硼氮烷纤维在表面活性剂的水溶液中浸渍2小时后取出并干燥;所述表面活性剂为非离子型表面活性剂;

[0099]

所述助剂混合物a为硅溶胶、铝溶胶的等质量比组合物;

[0100]

所述助剂混合物a的固体总质量占纤维总质量的20%;

[0101]

所述助剂混合物b为碳化硼粉、氧化锆粉的等质量比例组合物;

[0102]

所述助剂混合物b中,粉体粒径范围为5-15微米;

[0103]

所述助剂混合物c的总质量占纤维总质量的5%;

[0104]

所述助剂混合物c为羧甲基纤维素、水性锆溶胶的组合物,两者质量比为1:5;

[0105]

所述助剂混合物c的总质量占纤维总质量的2%;

[0106]

所述助剂混合物d为有机硅型消泡剂、非离子型表面活性剂、聚氧乙烯醚类乳化剂的组合物;

[0107]

所述助剂混合物d的总质量占纤维总质量的0.5%;

[0108]

步骤二、坯体喷射成型;将步骤一所得喷射流体料加入到具有加压、超声和搅拌功能的储料罐中,储料罐通过连接管与喷头连接;将喷头固定于具有抽真空、加热功能的敞口成型罐上方敞口处;同时开启储料罐的加压、超声和搅拌功能,并同时开启成型罐的抽真空、加热功能,使储料罐中的喷射流体料经连接管抵达喷头,自喷头喷出后落于成型罐内的滤网表面实现固液分离、原位干燥,进行坯体喷射成型;待坯体达到所需要30mm厚度后,依次关闭储料罐加压、超声、搅拌功能,停止流体料喷出;继续保持成型罐的抽真空、加热功能开启,5小时后坯体完全干燥,此时关闭成型罐的抽真空、加热功能;50分钟后成型罐冷却,此时将喷射成型得到的干燥坯体取出;

[0109]

所述储料罐为立式金属罐体,容积为200l,内部具有超声和搅拌功能,本实施例所

使用的超声为150khz,搅拌速度为2000r/min,罐体内部压力为2.5mpa;

[0110]

所述连接管自储料罐的底部引出后,与喷头连接;

[0111]

所述喷头为伞状喷头,使用前,将喷头的喷洒面积调节至与所述成型罐内的滤网面积相同;

[0112]

所述喷头具有自转功能,在流体料自喷头喷出的同时,喷头可缓慢自转,本实施例中喷头的自转速度为2r/min;

[0113]

所述成型罐为敞口式立式罐体,罐体中间为经支撑加固的尺寸为300mm

×

300mm的滤网;滤网上方为敞口式罐腔,罐腔高度为500mm,罐腔壁为中空结构,内部有电加热丝,使得罐腔壁的温度加热至500℃;滤网下方为封闭式罐腔,罐腔经连接管与真空罐连接,抽真空的真空度为0.10mpa;

[0114]

所述步骤二坯体喷射成型过程中,根据滤网表面流体料的固液分离速度来控制流体料的喷射速度,确保滤网上方无液相流体料积留;

[0115]

步骤三、坯体烧结;将步骤二所得的干燥坯体在马弗炉内进行烧结,即得到一种由喷射成型法制备的隔热瓦坯体,该坯体可进一步通过机床加工得到相应的隔热瓦产品;

[0116]

所述烧结程序为:以2.5℃/min升温至800℃,保温5小时后关闭加热,随炉自由降温至室温;

[0117]

所述烧结气氛为氩气。

[0118]

经测试,所得隔热瓦坯体不同区域的密度范围为(0.65

±

0.1)g/cm

3

,坯体均匀性良好;压缩强度大于3.5mpa,常温下导热系数小于0.65w/(m

·

k)。

[0119]

以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1