利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法与流程

1.本技术涉及硝酸钾的提纯技术,更具体地说,涉及一种利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法。

背景技术:

2.现有玻璃盖板、触摸屏行业厂家在玻璃加工工序中,经常要有使用高温硝酸钾熔融盐对玻璃进行化学强化处理,其方法是将要强化的玻璃投入高温硝酸钾熔融液中,反应一定时间后取出,冷却后即可达到较高的强度。玻璃浸浴在高温硝酸钾熔盐内,熔盐里面的钾离子和玻璃里面的钠离子(最新的技术还有锂离子)置换,因为工艺要求不同,熔盐的成分不同,温度会不同,有的是纯硝酸钾熔盐,有的则是加入一定比例的硝酸钠混合熔盐,温度从350-500℃度不等。前几年康宁gg5之前的玻璃强化采用的高温硝酸钾熔盐基本都是460℃以下,最近的微晶玻璃都要求采用500℃高温硝酸钾熔融盐,后续可能还要升高。

3.当硝酸钾使用一段时间后,由于纯度降低杂质增多便不能再继续使用。一般的处理方式是重新更换新的硝酸钾熔融液,而更换掉的纯度降低的硝酸钾则被当成废弃物处理。硝酸钾从高温熔融态降至常温会变成硬度较强的大块,不易破碎。现在的硝酸钾厂家再次回收提纯这些硝酸钾废盐块,首先需要将硝酸钾废盐破碎和高温溶解,然后再冷却结晶,利用重结晶的方式,根据硝酸钾和硝酸钠的溶解度差异将硝酸钾结晶析出,或者加入碳酸钾、硫酸钾或者氯化钾等钾盐进行复分解反应,产出硝酸钾的同时也会产生氯化钠副盐。现有的提纯工艺能耗大,浪费资源,成本高。

技术实现要素:

4.本技术要解决的技术问题在于,针对现有技术的上述能耗大的缺陷,提供一种利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法。

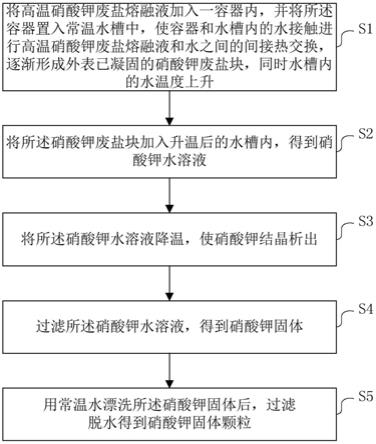

5.本技术解决其技术问题所采用的技术方案是:提出一种利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法,包括如下步骤:

6.s1、将高温硝酸钾废盐熔融液加入一容器内,并将所述容器置入常温水槽中,使容器和水槽内的水接触进行高温硝酸钾废盐熔融液和水之间的间接热交换,逐渐形成外表已凝固的硝酸钾废盐块,同时水槽内的水温度上升;

7.s2、将所述硝酸钾废盐块加入升温后的水槽内,得到硝酸钾水溶液;

8.s3、将所述硝酸钾水溶液降温,使硝酸钾结晶析出;

9.s4、过滤所述硝酸钾水溶液,得到硝酸钾固体;

10.s5、用常温水漂洗所述硝酸钾固体后,过滤脱水得到硝酸钾固体颗粒。

11.根据本技术的一个实施例中,所述方法在步骤s1之前还包括:从设备中取样并检测高温硝酸钾废盐熔融液中硝酸钾和硝酸钠的含量,根据检测到的硝酸钾和硝酸钠的比例确定处理一定量的所述高温硝酸钾废盐熔融液所需的水量,将所述水量的常温水加入水槽中。

12.根据本技术的一个实施例中,所述步骤s1进一步包括:将所述容器放置于水槽内的支架上,用水槽内的水喷洒在所述容器的外侧壁和底部,不断重复循环以进行容器内高温硝酸钾废盐熔融液和水之间的间接热交换。

13.根据本技术的一个实施例中,所述步骤s2进一步包括:

14.s21、将所述硝酸钾废盐块从容器中取出放置在支架上,用水槽内的水直接喷洒在所述硝酸钾废盐块上使其降温至100~200℃,同时得到的硝酸钾水溶液落入水槽中;

15.s22、将所述降温后的硝酸钾废盐块直接放入所述水槽内,得到最终的硝酸钾水溶液。

16.根据本技术的一个实施例中,所述步骤s3中将硝酸钾水溶液降温至接近0℃~30℃。

17.根据本技术的一个实施例中,所述步骤s3中将硝酸钾水溶液室温静置自然冷却,硝酸钾结晶析出。

18.根据本技术的一个实施例中,所述方法还包括:在所述水槽的上方设置抽风装置抽吸整个处理过程中产生的水汽并送回水槽内。

19.根据本技术的一个实施例中,所述步骤s1中的高温硝酸钾废盐熔融液的温度为350~500℃,硝酸钾废盐块的温度为200~300℃。

20.根据本技术的一个实施例中,所述步骤s1中水槽内的常温水为纯水或自来水;所述步骤s5中采用的常温水为纯水或自来水。

21.根据本技术的一个实施例中,所述方法还包括将步骤s4中过滤产生的第一废液和步骤s5中过滤产生的第二废液分别收集起来再利用。

22.实施本技术的利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法,具有以下有益效果:根据本技术的硝酸钾提纯工艺,基于重结晶的原理,利用生产产生的高温硝酸钾废盐熔融液的余热,把硝酸钾废盐和常温水加热得到一定温度的硝酸钾溶液,冷却至低温的时候实现结晶,利用不同温度硝酸钾的溶解度差异实现硝酸钾提纯,因而不需要耗能加热,大大节约能耗,处理过程中产生的多余能量亦可收集起来做他用,产生的废液亦可做他用。

附图说明

23.下面将结合附图及实施例对本技术作进一步说明,附图中:

24.图1是本技术一个实施例的利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法的流程图。

具体实施方式

25.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。并且,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

26.本技术提出一种利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法,利用生产产生的高温硝酸钾废盐熔融液的余热,把硝酸钾废盐和常温水加热得到一定温度的硝酸钾溶液,冷却至低温的时候实现结晶,利用不同温度硝酸钾的溶解度差异实现硝酸钾提纯。如图

1所示,根据本技术一个实施例的利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法包括如下步骤:

27.首先步骤s1中,将高温硝酸钾废盐熔融液加入一容器内,并将所述容器置入常温水槽中,使容器和水槽内的水接触进行高温硝酸钾废盐熔融液和水之间的间接热交换,逐渐形成外表已凝固的硝酸钾废盐块,同时水槽内的水温度上升。

28.具体实施时,先从设备中取样高温硝酸钾废盐熔融液,检测其中硝酸钾和硝酸钠的含量。这个检测可以采用目前比较精准的测试方法例如四苯硼酸钾容量法,也可以用光谱分析仪直接测试钾离子和钠离子的比例即可。根据检测到的硝酸钾和硝酸钠的比例,需要计算确定处理一定量的该高温硝酸钾废盐熔融液所需的水量,也即,需要最少加入多少水能确保在水升温到100℃的时候能够把硝酸钾废盐全部溶解。然后,从设备中取出高温硝酸钾废盐熔融液,例如,可以将350~500℃的高温硝酸钾废盐熔融液直接用泵从设备腔体内抽出来,加入一个容器内,并将该容器置入常温水槽中,该水槽中已加入了所需水量的常温水(一般约25℃)。容器和水槽内的水接触,高温硝酸钾废盐熔融液的热量通过容器传递到水中进行间接热交换。具体实施时,可将容器放置于水槽内的支架上,用水槽内的水喷洒在容器的外侧壁和底部,不断重复循环以进行容器内高温硝酸钾废盐熔融液和水之间的间接热交换。随着温度的降低,硝酸钾废盐熔融液逐渐形成外表面已凝固的硝酸钾废盐块,该硝酸钾废盐块的温度为200~300℃。同时,水槽内的水温度逐渐上升。

29.然后步骤s2中,将步骤s1中降温得到的硝酸钾废盐块加入升温后的水槽内,得到硝酸钾水溶液。

30.具体实施时,步骤s2可以分两部操作。首先,将达到200~300℃的外表已凝固的硝酸钾废盐块从容器中取出放置在支架上,用水槽内的水直接喷洒在硝酸钾废盐块上使其降温至100~200℃,同时得到的硝酸钾水溶液落入水槽中。然后,将降温至100~200℃的硝酸钾废盐块直接放入水温已上升的水槽内溶解,得到温度大约在50-100℃的最终的硝酸钾水溶液。

31.然后步骤s3中,将所述硝酸钾水溶液降温,使硝酸钾结晶析出。

32.具体实施时,根据不同的设计需求,可以将硝酸钾水溶液降温至接近0℃~30℃。

33.理论上是温度越低硝酸钾的溶解度越低,能把水温降低到接近零度是最理想的,温度差异越大,溶解度差异越大,回收率越高。具体的实现方式要看具体环境,比如北方冬天比较冷,直接将溶液静置就能降温到这个温度,如果是南方比较热,需要用冻水或者冷气等方式降温,这样降到这个温度就消耗了太大的成本,建议4-10℃即可。此处的温度不同即溶解度不同,决定硝酸钾析出的量,因地适宜即可。一般情况下常温20-30℃也能满足需求。

34.然后步骤s4中,过滤硝酸钾水溶液,得到硝酸钾固体。此处过滤产生的第一废液可以收集起来,用于做高硝酸钠含量的废盐粗提纯。

35.最后步骤s5中,用常温水漂洗步骤s4中得到的硝酸钾固体后,过滤脱水得到硝酸钾固体颗粒。脱水可采用离心机,利用旋转离心的原理,离心机外壁有较小的排水孔,这些孔小于硝酸钾洁净颗粒度,所以离心过程中固体颗粒不会被离心作用甩出去。脱水后还可以进行烘干,例如采用热风烘干,也可以视环境情况静置烘干。这个步骤是为了稀释钠离子浓度,得到纯度更高的硝酸钾。此处过滤产生的第二废液可以用做下次提纯硝酸钾的母液,即可以用该第二废液直接和高温的硝酸钾熔盐接触循环利用。

36.根据本技术的上述利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法的整个处理过程中会产生一定的水蒸气,里面包含一定的含有硝酸钾成分的小水珠,因此需要在水槽的上方设置抽风装置,将此水汽直接抽吸并重新送回水槽内,一方面解决了氮排放的问题,一方面也能充分利用热气的热量来加热水槽内的水。

37.根据本技术的具体实施例中,水槽内的水和漂洗硝酸钾固体所用的水可以是纯水,也可以是自来水,取决于对硝酸钾纯度的要求。如果要想生产99.9%以上纯度的硝酸钾,此处的水要使用纯水,因为水中的杂质离子会污染硝酸钾,如果要求不是非常高,此处用自来水代替也可以,也可以做到99.5%以上的纯度。

38.以下给出使用本技术的利用高温硝酸钾废盐熔融液分离提纯硝酸钾的方法分离提纯硝酸钾的一个具体实验:

39.第一步,取硝酸钾96%、硝酸钠4%的约300℃高温的硝酸钾废盐熔融液31.8kg加入不锈钢盆内。不锈钢盆为高温硝酸钾熔融液盛放的容器。目前生产所使用的高温硝酸钾熔盐的温度为350-500℃,当硝酸钾寿命结束之后,会切断电源停止加热保温,将硝酸钾熔盐从设备中取出的过程会有热量损耗,硝酸钾熔盐的温度也会逐渐降低。由于本实验使用的硝酸钾熔盐低于300℃就会开始表面凝固,因此一般会在300℃以上取出来。

40.第二步,将高温硝酸钾熔融液和不锈钢盆一起放入水槽内的支架上,确保硝酸钾熔融液不会和水直接接触。水槽内盛装25kg的常温(25℃)自来水,这一部分水为循环水,从底部抽出,喷洒在不锈钢容器的外侧壁和底部,水接触高温的容器带走热量升温后再次落入水槽内,不断重复循环,水温上升至35℃,硝酸钾熔融液从300℃下降至200℃,此时硝酸钾已经外表面凝固形成硝酸钾废盐块。

41.第三步,将200℃的硝酸盐废盐块从不锈钢容器中取出放在支架上,将水槽内升温后的水直接喷洒在高温的硝酸钾废盐块上。硝酸钾废盐块表面因为接触水后,部分硝酸钾溶解在水中,水溶液也带走了硝酸钾的热量,最终落入水槽中,直到硝酸钾废盐块降温到150℃,水温持续上升至45℃,此时有约一半的硝酸钾已经溶解在水中。

42.第四步,将降温到150℃的硝酸钾废盐块直接放入水槽中,最终得到56℃的硝酸钾水溶液56kg,有3.2kg硝酸钾废盐因溶液饱和而无法继续溶解,将其捞出,折算后溶液中溶解了28.6kg的硝酸钾废盐。

43.第五步,将最终得到的硝酸钾水溶液降温,当日夜间最低温度15℃左右,本次采用室温静置自然冷却使硝酸钾水溶液将至20℃,硝酸钾结晶析出。

44.第六步,过滤溶液,不溶解的硝酸钾和溶液分离得到20kg硝酸钾固体,含水量1%约1kg。过滤液27kg,硝酸钠含量1080g约4%。

45.第七步,加常温(25℃)自来水4kg漂洗硝酸钾固体,过滤脱水得到19kg硝酸钾固体颗粒,含水5%约0.95kg,硝酸钠含量约9.5g,其中钠离子含量约140ppm。过滤液3kg为饱和硝酸钾溶液,硝酸钠含量约1%(约30g),硝酸钾120g,这些饱和的硝酸钾溶液可收集做他用。

46.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1