玻璃的割断方法以及玻璃材料与流程

1.本发明涉及玻璃的割断方法以及由此割断的玻璃材料。

背景技术:

2.以往,作为将玻璃这样的脆性材料切分成规定大小的方法,已知有以下方法:1)使用埋入有比玻璃硬的磨粒的切断刃、例如埋入有金刚石磨粒的圆刃等,物理性地切断玻璃的方法;2)使玻璃的一部分产生龟裂,通过施加压力使该龟裂扩展,即利用在玻璃上产生的应力大于玻璃的弯曲强度来割开(割断)玻璃。

3.作为利用后者的割断的方法来切分玻璃的方法,一般使用手动切割进行的割断。手动切割是如下方法:首先将玻璃按压在通过马达等旋转的圆盘状刀片上,物理地在玻璃上设置深度不足3mm左右的切口,然后对玻璃施加压力或对切口附近进行加热或冷却,由此使玻璃上产生机械应力或热应力,从而割开玻璃。

4.在手动切割等时,优选使龟裂的方向与规定的方向一致。但是,由于玻璃与圆盘状刀片为点接触,因此,作用于龟裂的热应力从玻璃与刀片的接触点起具有同心圆状的分布,该同心圆状的热分布作用于在玻璃与刀片的接触点产生的裂纹,因此,根据玻璃试样的形状,无法使裂纹向规定的方向扩展,无法以正确的尺寸割断玻璃。特别是对于厚度大的玻璃,难以对玻璃施加使裂纹在所要求的切断方向上同样地扩展的均匀的机械应力,因此割断面成为曲面,也存在难以漂亮地割断的问题。

5.作为解决这样问题的方法,例如在专利文献1中公开了“通过对要切断的玻璃的侧面施加均等的侧压,利用在上述玻璃中产生的内部应力进行切断”的方法。该方法记载了由于不产生切屑,损失少,因此适合于单价高的材料的内容。

6.另外,在专利文献2中公开了“一种切断方法,沿着切断线加热脆性材料,在该切断线上冷却,通过热应力使该脆性材料的表面产生龟裂,沿着该龟裂进行分断,在上述脆性材料的上述切断线上冷却因上述加热引起的膨胀而产生的该脆性材料的压缩应力向拉伸应力变化的应力拐点或其附近,使该脆性材料的表面产生龟裂”的方法。该方法记载了具有能够更高效地进行作业、且能够得到漂亮的切断面的优点的内容。

7.但是,专利文献1所公开的利用侧压的方法,在用于锉加工件、加热切割件等表面有大量微裂纹的玻璃的情况下,内部裂痕有可能不为一处,难以在目标位置正确地割断。另外,在专利文献2所公开的基于激光束的割断方法中,由于沿着切断线重复激光束照射方法和冷却方法,因此装置变得复杂,另外,作为玻璃表面的微观的热分布,以激光的照射点为起点而成为同心圆状,因此龟裂未必向规定的方向(深度方向)延伸,特别是厚的玻璃难以割断。

8.此外,还有如下方法等:将玻璃载置于加热后的直线的加热线上,使玻璃的端面产生裂纹,通过使裂纹向以加热线状产生的热应力部的方向延伸而割开玻璃。该方法虽然对玻璃赋予线状的热分布,但对玻璃赋予的物理应力仅是热膨胀引起的热应力,因此该切断的可否和切断的精度强烈地依赖于母材的玻璃的形状,另外能够切断的位置限于玻璃的中

央部。其结果,仅适用于将相对较大的板状玻璃二等分的方法,不适合制造任意形状的小切割工件。

9.现有技术文献

10.专利文献

11.专利文献1:(日本)特开昭61-266323

12.专利文献2:(日本)特开2004-155159

技术实现要素:

13.发明所要解决的课题

14.本发明提供玻璃的割断方法以及通过该割断方法得到的玻璃材料,该玻璃的割断方法不需要复杂的装置,能够高效且高精度地得到漂亮的割断面。

15.用于解决课题的方案

16.本发明人等发现,当使用超声波切割机时,与以往的手动切割相比,割断面的状态格外优异,从而完成了本发明。本发明包括以下内容。

17.[1]一种玻璃的割断方法,其包括:使超声波切割机的超声波振动刃与玻璃的要割断的部位接触的工序;使所述超声波振动刃进行超声波振动的工序;一边利用所述超声波使玻璃呈线状产生摩擦热一边切入切口的工序。

[0018]

[2]如权利要求1所述的玻璃的割断方法,其中,所述超声波振动的频率为5khz以上且50khz以下。

[0019]

[3]如权利要求1或2所述的玻璃的割断方法,其中,所述超声波振动的振幅为5μm以上且40μm以下。

[0020]

[4]一种玻璃材料,其通过权利要求1所述的割断方法得到。

[0021]

[5]如权利要求4所述的割断方法,其中,所述玻璃材料的割断面的波纹度为100以下。

[0022]

[6]一种玻璃材料的制造方法,其包括:使超声波切割机的超声波振动刃与玻璃的要割断的部位接触的工序;使所述超声波振动刃进行超声波振动的工序;一边利用所述超声波使玻璃呈线状产生摩擦热一边切入切口的工序。

[0023]

[7]一种玻璃材料,其至少具有波纹度为100以下且表面粗糙度ra为500μm以下的面。

[0024]

[8]如[7]所述的玻璃材料,其中,所述面为割断面。

[0025]

[9]如[7]或[8]所述的玻璃材料,其中,所述面中的硼和/或碱成分和/或氟的含有率比该玻璃材料中不包含于所述面的玻璃表面中的这些元素的含有率高。

[0026]

[10]如[7]或[8]所述的玻璃材料,其中,所述面中的硼和/或碱成分和/或氟的含有率比该玻璃材料中不包含于所述面的玻璃表面中的这些元素的含有率高5%以上。

[0027]

发明效果

[0028]

在本发明中,通过超声波切割机的超声波振动刃在要割断玻璃的部位进行超声波振动,能够使玻璃与超声波振动刃的接触状态不是以往的金刚石切割机等圆刃的点接触,而是线状的均匀接触。由此,具有由切断刃在玻璃中产生的热分布也成为线状的特征。其结果,由于超声波切割机一边呈线状对玻璃加热一边形成切口,因此波纹度小,能够得到漂亮

的割断面。若割断面的波纹度小,则在之后的研磨工序中能够抑制研磨量,能够减少玻璃屑的量。

附图说明

[0029]

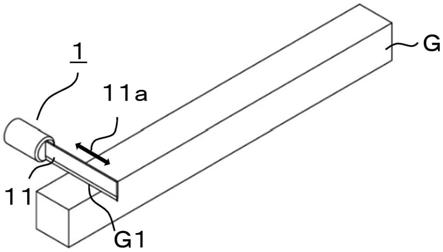

图1是表示利用本发明中使用的超声波切割机在玻璃g上切出切口的情况的立体图。

[0030]

图2是表示使本发明的超声波切割机接触时的热分布的概要图。

[0031]

图3是表示在现有的割断方法中,切入切口时的情况的立体图。

[0032]

图4是表示在现有的割断方法中,切入切口时的热分布的概要图。

[0033]

图5是表示计算玻璃材料的割断难易度n的公式和公式中的变量的含义的图。

[0034]

图6是测定具有割断面的玻璃材料的波纹度x时的侧视图。

[0035]

图7是表示割断难易度n以及波纹度x的关系性的曲线图。

[0036]

附图标记说明

[0037]

g 玻璃

[0038]

g1、g2 想割断的部位

[0039]

1 超声波切割机

[0040]

11 超声波振动刃

[0041]

11a 表示超声波振动刃的振动方向的箭头

[0042]

2 手动切割

[0043]

21 圆盘状刀片

[0044]

22 马达

[0045]

3、4 加热部

[0046]

d 割断面和简直面的间隙距离

[0047]

t 厚度

[0048]

w 宽度

[0049]

l 长度

具体实施方式

[0050]

[玻璃割断方法]

[0051]

以下,使用附图对超声波切割机的玻璃割断方法进行说明。图1是表示超声波切割机进行的玻璃的割断的立体图。图2是表示利用超声波切割机1割断时的热分布的概要图。使超声波切割机1的超声波振动刃11与想割断的玻璃g的要割断的部位g1接触,向表示振动方向的箭头11a的方向对超声波振动刃11施加超声波振动。通过超声波振动的超声波振动刃11与玻璃g接触,在要割断的部位g1呈线状产生的摩擦热,并且呈线状产生的切口。由此,由于在要割断玻璃的方向上呈线状产生的热应力和线状的机械应力,因此能够在实质上不对玻璃母材施加除此以外的压力的情况下割断玻璃。

[0052]

由超声波振动产生的热分布在超声波切割机的超声波振动刃为如图1所示的切割机那样的超声波振动刃11的情况下,热以线状的加热部分为中心呈线状分布(图2)。在线状地产生摩擦热的同时,通过线状的切口而产生机械应力,由此在超声波振动刃所接触的位

置产生

·

扩展裂纹而割断玻璃,因此割断时的割断面成为干净的面、即平滑且波纹度小的面。关于波纹度的定义,在后文说明。

[0053]

由超声波切割机1产生的龟裂的深度也取决于玻璃的厚度,切入0.2~2mm左右、优选0.2mm~1mm以下的深度。该切入深度比以往的手动切割时的切入深度浅。需要说明的是,切割所需的时间没有特别限定,但由于利用上述机构对玻璃进行割断,因此不优选在产生充分的摩擦热之前仅施加机械应力,相反,也不优选在摩擦热扩散到切口部以外之后仅施加机械应力。根据这样的观点,龟裂的切入所需要的时间可以根据玻璃的硬度、大小适当变更。实际切入玻璃时的切入时间的下限以0.1秒/mm以上为标准,优选为0.3秒/mm,更优选为0.5秒/mm,进一步优选为0.1秒/mm左右。切入时间的上限优选为15秒/mm左右,优选为10秒/mm左右,更优选为5秒/mm左右。相反,若切入时间超过30秒/mm或60秒/mm,则摩擦热向周边扩散,机械应力变小,因此不优选。

[0054]

割断所使用的玻璃的大小没有特别限定,但在长方体玻璃的情况下,可以是高度1~40mm、宽度1~40mm、长度例如10mm以上的玻璃。需要说明的是,不限于长方体,也可以用于圆柱状玻璃、三角柱状玻璃等。(此时的割断的难易度可以根据后面所示的割断难易度来区别。)

[0055]

(超声波切割机)

[0056]

本发明中使用的超声波切割机可以使用市售品,例如可以使用本多电子株式会社制造的超声波小型切割机usw-334等。

[0057]

超声波切割机的超声波频率的下限优选为5khz以上,更优选为10khz以上,进一步优选为15kh以上,上限优选为50khz以下,更优选为45khz以下,进一步优选为40khz以下。

[0058]

另外,超声波振动刃的振幅的下限优选为5μm以上,更优选为10μm以上,上限优选为40μm以下,更优选为30μm以下。

[0059]

另外,超声波振动刃的输出没有特别限定,但例如从5w到500w的范围,输出的下限例如可以变更为5w、10w、20w、30w、40w、50w、60w、70w、80w、90w、100w、150w、

……

,上限也可以变更为30w、60w、80w、100w、150w、200w、300w、400w、500w,输出根据玻璃的硬度、割断时的宽度以及后述的割断难易度适当变更。输出范围例如可以是10w~30w、20w~60w、40w~100w、100w~300w、200w~400w等。在玻璃的硬度高时,通过提高输出,能够增加玻璃的剪切方向的摩擦热,割断玻璃。因此,在玻璃的硬度高的情况下,根据割断难易度而变动,但例如可以通过将输出设为80w以上来割断。但是,如果使输出过大,则若不使玻璃与刃的接触均匀,则难以对玻璃加热,因此不需要将输出提高到玻璃能够割断的输出以上。

[0060]

超声波振动刃的大小没有特别限定,刃的厚度优选为0.1mm以上、1.0mm以下,更优选为0.3mm以上、0.8mm以下。

[0061]

超声波振动刃的整体长度可以根据切断的玻璃的大小适当选择,例如可以使用20mm以上、100mm以下的长度。

[0062]

材质只要具有陶瓷、金属等规定的硬度即可,没有特别限定,可以使用skh51等钢材等。

[0063]

如图1所示,超声波切割机的超声波振动刃是如切纸的切割机的刃的形状那样的薄板状的刀片,但并不限定于这样的超声波振动刃,例如也可以使用点接触的笔状的超声波振动刃。此时,通过在接触的状态下以在玻璃上划线的方式进行切入,产生线状的龟裂,

能够制作与超声波振动刃的情况接近于相同形状的切口。

[0064]

超声波的振动方向使用在超声波切割机的柄的轴的方向上振动的方向(在图1中为11a的方向)。

[0065]

另一方面,如图3所示,现有技术的手动切割的割断使圆盘状刀片21与玻璃g接触,物理上形成深度3mm左右的切口,然后割断玻璃。但是,在这样的装置中,接点集中于一点,在想切断的方向以外也具有热应力的分布,因此,若以下记载的割断难易度高,则难以整齐地割断。

[0066]

[割断难易度]

[0067]

本发明的割断方法具有即使在割断难易度高的情况下也能够整齐地割断的特征。玻璃的割断难易度通过图5记载的公式算出。玻璃割断难度越高,割断越难。在割断难易度的公式中,t为厚度,w为宽度,l为长度。公式中t/l以及w/l的值越小,越容易割断,优选分别为1以下。另外,关于厚度t,也越小越容易割断。

[0068]

关于割断难易度,在以往的手动切断进行的割断中,若割断难易度超过2,则割断变得困难,即使假设能够割断,后述的波纹度也变大。因此,在以往的手动切割进行的割断中,一般适用于高度为5~20mm、宽度为5~20mm的玻璃。与此相对,在使用了本发明的超声波切割机的割断方法中,即使在割断难易度为2~5的情况下,也能够以小的波纹度进行割断。另外,通过扩大割断刃的超声波输出即剪切玻璃的方向的往复运动的振幅,也能够容易割断玻璃。

[0069]

[具有割断面的玻璃]

[0070]

接着,对通过本发明的割断方法割断的玻璃材料进行说明。玻璃材料具有波纹度小、表面粗糙度ra小、并且根据情况具有表面的硼含有率较高的割断面的特征。需要说明的是,在本说明书中,割断面是指通过割断而新生成的面。

[0071]

(割断面的波纹度)

[0072]

通过本发明的玻璃的割断方法得到的玻璃的割断面具有波纹度小的特征。割断面的波纹度是指割断面的平面性,由通过以下测定方法得到的数值定义.使用图6对割断面的波纹度测定方法进行说明。关于波纹度,将相对于平面成90

°

的角度的垂直面按压于割断面,将垂直面与上述割断面的间隙d的大小测量n次(在本发明的实施例中假设n=5),将玻璃的每厚度t的间隙d、即d/t的平均值作为波纹度进行测定。若波纹度小,则玻璃的底面与割断面所成的角接近90

°

,如图6所示,在棱柱形状的玻璃的情况下,接近长方体。因此,玻璃材料的个体间的偏差也变小,在之后的研磨工序等中能够抑制研磨量,能够减少玻璃屑的量。当割断难易度为2~5时(例如割断难易度为3时),割断面的波纹度优选为100以下,更优选为80以下,进一步优选为60以下。

[0073]

在使用以往的手动切割进行的割断方法的情况下,由于成为割断的起点的切口部是点,因此热以该点为中心呈圆状扩散。该情况下,割断面的波纹度大,在割断难易度为2~5的情况下(例如割断难易度为3的情况下),波纹度超过100。

[0074]

与此相对,在本发明中,由于一边施加超声波一边以线状切入切口,因此成为割断的起点的切口部为线状。该情况下,由于热扩散广,所以割断面的波纹度小。

[0075]

(割断面的表面粗糙度ra)

[0076]

与通过物理切断获得的切断面相比,根据本发明获得的割断面具有较小的表面粗

糙度ra。若表面粗糙度ra小,则即使不进行研磨也容易了解玻璃内部的情况,能够目视杂质等。在通常的玻璃切割机的切断中,表面粗糙度ra大,成为摩擦玻璃状,无法目视玻璃内部。本发明的玻璃材料所具有的至少一个割断面的ra优选为500nm以下,更优选为400nm以下,进一步优选为300nm以下,更进一步优选为200nm以下,再进一步优选为100以下,特别优选为20nm以下,例如为5nm以下。

[0077]

(玻璃成分)

[0078]

本发明的玻璃材料的成分没有特别限定,可以适用于各种玻璃。例如可以举出磷酸盐玻璃和/或硼酸盐玻璃和/或硅酸盐玻璃等。特别是在弯曲强度小、热膨胀系数大的材料中容易适用本发明。

[0079]

作为弯曲强度的标准,在通常的光学玻璃中,以150(单位:pa)以下乃至120以下为标准时,容易适用于本发明的玻璃的强度优选为100以下,更优选为85以下,进一步优选为75以下,再进一步优选为65以下,更再进一步优选为55以下。进一步地,作为膨胀系数的标准,在100~300℃的平均线膨胀系数中,优选为60

×

10

-7

(单位:k

-1

)以上,更优选为80

×

10

-7

以上,进一步优选为100

×

10

-7

以上,更进一步优选为120

×

10

-7

以上,再进一步优选为130

×

10

-7

以上,特别优选为140

×

10

-7

以上。

[0080]

需要说明的是,关于弯曲强度σ,使用对上下面进行了研磨、棱进行了c0.2(mm)的倒角(边的长度为0.2mm的直角等腰三角形被去掉)的宽度4

×

厚度3

×

全长40(mm)的玻璃试样(试样数,十个),通过jis r 1601:2008规定的“三点弯曲试验法”测定破坏载荷p(n),可以通过σ=3pl/(2w

·

t2)进行计算。

[0081]

在此,l是支点间距离(mm),w是试样的宽度(mm),t是试样的厚度(mm)。得到的弯曲强度σ可以以mpa单位表示,例如也可以使用1mpa=1.01972

×

10

-1

kgf/mm2以kgf/mm2单位表示等适当换算。

[0082]

另外100℃~300℃的平均线膨胀系数α参照日本光学玻璃工业会规格jogis08的测定方法,使用长度20mm、直径5mm至直径4

±

0.5mm的玻璃圆棒,利用差示热膨胀计,以4℃每分钟的恒定速度使试样上升地进行加热,测定试样相对于温度的伸长率,由此求出。

[0083]

需要说明的是,弯曲强度σ主要由玻璃中的碱性元素的含有率和sio2的含有率决定,但也受到其他元素的影响。具体而言,将减小弯曲强度σ的元素(li、na、k、rb、cs、mg、ca、sr、ba、bi)的质量百分率之和设为a(其中,li、na、k、rb、cs的合计为10倍),并且,将增大弯曲强度σ的元素(si、b、p、nb)的质量百分率之和设为b的情况下,a/b的值越大,玻璃的割断越容易。在容易割断这一点,a/b的值取0以上,以0.1以上、0.2以上、0.4以上、0.8以上、1.2以上、1.6以上、2.0以上、2.4以上、2.8以上、3.2以上、3.5以上、4.0以上的顺序优选。需要说明的是,对于a以及b,下式(式中,w(x)表示玻璃中含有的元素x的质量%,例如,w(li)表示li成分的质量%)。

[0084]

a=w[(li)+w(na)+w(k)+w(rb)+w(cs)]

×

10+w(mg)+w(ca)+w(sr)+w(ba)+w(bi)]

[0085]

b=[w(si)

×

10]+w(b)+w(p)+w(nb)+w(la)

[0086]

另外,本发明即使不是弯曲强度σ小的玻璃也能够适用。对于硬玻璃、即a/b的值为1.0以下的玻璃、或者0.5以下、1以下、0.0的玻璃,可以通过注意割断刃的输出来进行割断。例如玻璃d的a/b值为0.0,但通过扩大割断刃的超声波输出即剪切玻璃的方向的往复运动的振幅,能够如实施例所示割断玻璃。

[0087]

(割断面的元素含有率和成分分布)

[0088]

例如,在玻璃含有硅酸盐骨架的情况下,碱离子等元素也从牢固的si-o的玻璃结构中溶出,存在在研磨面上碱元素的含有率降低的情况。另外,在玻璃含有硼的情况下,由于位于玻璃表面的硼处于能够与水反应而溶出的状态,因此制造玻璃后未加工的自由表面(所谓自由表面是指玻璃固化时与大气接触的表面)、或通过使用水的研磨而加工的研磨面的硼的含有率低。进一步地,在玻璃含有氟等卤素离子(氯、溴、碘等)的情况下,由于玻璃表面的氧离子与卤素离子的交换反应,卤素离子的量降低等,玻璃表面暴露于大气中,因此玻璃表面的成分分布有时与试样内部的成分分布不同。

[0089]

与此相对,通过本发明得到的割断面是将玻璃的内部(块状的玻璃结构)切断而作为表面的割断面,另外,由于割断时不使用水,因此玻璃整体的成分分布均匀。

[0090]

因此,本发明的玻璃的割断面中的硼和/或碱成分和/或氟的含有率比该玻璃材料中不包含于上述面的自由表面以及研磨面等玻璃表面中的这些元素的含有率高(原子的质量%换算)。

[0091]

更详细地说,割断面中的硼和/或碱成分和/或氟的含有率在该玻璃材料中,与不包含于上述面的自由表面以及研磨面等玻璃表面中的这些元素的含有率相比,优选为高5%以上,更优选为高7%以上,进一步优选为高10%以上。需要说明的是,这些值通过(割断面中的硼和/或碱成分和/或氟的含有率)/(不包含于割断面的玻璃表面中的这些元素的含有率)算出。

[0092]

将本发明的玻璃试样经过再加热等进行加压等使其变形时,多少会成为试样表面的玻璃折入光学元件内部的形式,但此时试样表面和内部的成分分布的差小,因此试样表面和内部的折射率的微细差也小,因此能够得到光学上均质的光学元件。这种效果在将透镜用于更高性能光学系统时显著产生。

[0093]

[实施例]

[0094]

实施例

[0095]

以下,通过实施例对本发明进一步进行说明。需要说明的是,本发明并不限定于实施例。

[0096]

[超声波切割机]

[0097]

作为超声波切割机,使用本多电子株式会社制造的超声波小型切割机usw-334。超声波振动刃的材质为skh51,施加频率为22khz、振幅为5~30μm的超声波振动,实施以下的割断。

[0098]

[基于割断的玻璃材料的制作]

[0099]

(光学玻璃特性的测定)

[0100]

使用光学玻璃级的高纯度的氧化物、氢氧化物、碳酸盐、硝酸盐、氯化物、氟化物、硫酸盐等原料,称量原料并混合,以得到具有表1的玻璃a~d以及表4的割断面的项中记载的成分的玻璃(玻璃e),作为调合原料。接着,将各调合原料分别放入铂坩埚中,加热至如上所述的规定的温度,在氮气氛下,从熔解开始熔融两小时或四小时后,搅拌进行均质化后,静置进行澄清后,流入铸模。玻璃固化后,接着转移到加热至接近玻璃的缓冷点的电炉内,缓冷至室温。这样制作了由各实施例的玻璃构成的块。从得到的各玻璃块切出测定所需的规定大小的玻璃,实施研磨加工,进行特性评价。关于玻璃a~d,表1、表2表示成分以及特

性,表3表示割断的结果。关于玻璃e,表4表示割断面、研磨面、自由曲面的成分。

[0101]

需要说明的是,对于玻璃原料的量没有限定,但在再现实施例时,根据玻璃的比重,也可以使用能够形成200g、300g、400g、500g左右的玻璃的原料来制作割断用的样品,也可以切出作为玻璃的体积比实施例中记载的大小大的玻璃来供割断。

[0102]

(实施例一)

[0103]

使10mm(厚度)

×

10mm(宽度)

×

100mm(长度)的玻璃a以成为10mm(厚度)

×

10mm(宽度)

×

20mm(割断后的长度)的长方体的方式,在割断难易度为0.50的状态下,使上述超声波切割机与想割断的部位接触,在利用超声波振动切入切口后,通过用手按压母材玻璃以使在玻璃材料的切口部产生拉伸应力,从而施加压力来割断玻璃,得到切片a1。

[0104]

(实施例二)

[0105]

将割断后的长度变更为15mm,在割断难易度为0.69的状态下,与实施例一同样地割断10mm(厚度)

×

10mm(宽度)

×

100mm(长度)的玻璃a,得到切片a2。

[0106]

(实施例三)

[0107]

将割断后的长度变更为10mm,在割断难易度为1.25的状态下,与实施例一同样地割断10mm(厚度)

×

10mm(宽度)

×

100mm(长度)的玻璃a,得到切片a3。

[0108]

(实施例四)

[0109]

将厚度变更为20mm,将宽度变更为20mm(宽度),将割断后的长度变更为20mm,在割断难易度为3.00的状态下,与实施例一同样地割断20mm(厚度)

×

20mm(宽度)

×

100mm(长度)的玻璃a,得到切片a4。

[0110]

(实施例五)

[0111]

将厚度变更为20mm,将宽度变更为38mm(宽度),将割断后的长度变更为38mm,在割断难易度为4.66的状态下,与实施例一同样地割断20mm(厚度)

×

38mm(宽度)

×

100mm(长度)的玻璃a,得到切片a5。

[0112]

(实施例六)

[0113]

除了将玻璃a变更为玻璃b以外,与实施例一同样地进行割断,得到切片b1。

[0114]

(实施例七)

[0115]

除了将玻璃a变更为玻璃b以外,与实施例三同样地进行割断,得到切片b2。

[0116]

(实施例八)

[0117]

将割断后的长度变更为7.5mm,在割断难易度为2.03的状态下,与实施例七同样地割断,得到切片b3。

[0118]

(实施例九)

[0119]

除了将玻璃a变更为玻璃c以外,与实施例一同样地进行割断,得到切片c1。

[0120]

(实施例十)

[0121]

除了将玻璃a变更为玻璃c以外,与实施例二同样地进行割断,得到切片c2。

[0122]

(实施例十一)

[0123]

除了将玻璃a变更为玻璃c以外,与实施例三同样地进行割断,得到切片c3。

[0124]

(实施例十二)

[0125]

将厚度变更为15mm,将宽度变更为15mm,将割断后的长度变更为15mm,在割断难易度为2.06的状态下,与实施例九同样地割断15mm(厚度)

×

15mm(宽度)

×

100mm(长度)的玻

璃c,得到切片c4。

[0126]

(实施例十三)

[0127]

将割断后的长度变更为12.5mm,在割断难易度为2.72的状态下,与实施例十二同样地割断,得到切片c5。

[0128]

(实施例十四)

[0129]

将割断后的长度变更为10mm,在割断难易度为3.94的状态下,与实施例十二同样地割断,得到切片c6。

[0130]

(实施例十五)

[0131]

除了将玻璃a变更为玻璃d以外,与实施例三同样地进行割断,得到切片d1。

[0132]

[割断面的波纹度的测定]

[0133]

关于波纹度,将相对于平面成90

°

的角度的垂直面按压于在实施例中割断的割断面,将垂直面与上述割断面的间隙d的大小测量五次,将玻璃的每厚度t的间隙d、即d/t的平均值作为波纹度进行测定。

[0134]

作为波纹度的测定装置,使用l型支架(sigma光机株式会社制)(参照图6)。结果示于图7。对于割断难易度低的样品,手动切割和由本发明得到的样品的波纹度为相同程度,另一方面,本发明即使割断难易度为0.30以上、0.50以上、0.70以上、0.90以上、1.00以上、1.25以上、1.50以上、1.75以上、2.00以上,例如即使为1.00~5.00,波纹度也比手动切割小,能够割断成所希望的尺寸。

[0135]

[表1]

[0136][0137]

[表2]

[0138][0139]

[表3]

[0140][0141]

[割断面的表面粗糙度ra的测定]

[0142]

在玻璃的表面粗糙度ra的测定中,作为扫描型白色干涉仪装置,使用zygo制的newview7300。测定范围为0.36mm

×

0.27mm。将玻璃a割断为10mm

×

10mm

×

10mm时的粗糙度ra为14.98nm(使用实施例3的玻璃材料)。

[0143]

另一方面,作为不包含在本发明记载的割断面中的玻璃表面的参考例,用玻璃切割机(具备埋入有金刚石磨粒的圆刃)将玻璃a切断为10mm

×

10mm

×

10mm时,由于玻璃表面为摩擦玻璃的状态,因此无法观察内部的情况。另外,ra为1000μm,是比割断面ra大的值。

[0144]

进一步地,作为参考例,将玻璃a切断为10mm

×

10mm

×

10mm,对切断面进行研磨的情况下的研磨面的ra为1.19。

[0145]

[表面的元素成分的测定]

[0146]

使用x射线光电子分光(x-表面粗糙度ray photoelectron spectroscopy,简称:xps)进行玻璃e的表面的元素成分的测定。作为x射线光电子分光装置,使用thermo fisher scientific制的k-alpha+。

[0147]

对于用本说明书中记载的超声波切割机割断的割断面以及本说明书中记载的非割断面(研磨面以及自由表面),测定表面的元素成分(atomic%单位)。结果示于表4。在玻

璃表面,与玻璃内部相比,存在通过与空气中的二氧化碳和水的反应形成碳酸盐从而碳以及氧的含有率增加的倾向,此外,存在硼和碱元素等容易溶出到水中的离子的含有率降低的倾向,但尽管如此,可知本发明中得到的割断面相对于研磨面以及自由表面,硼和碱元素的含有率高,具有更接近玻璃内部的成分比率。

[0148]

[表4]

[0149]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1