协同处置垃圾焚烧飞灰的水泥熟料生产系统中氯的监控与处置方法及其水泥熟料生产系统与流程

1.本发明属于环保技术领域,具体涉及一种协同处置垃圾焚烧飞灰的水泥熟料生产系统中氯的监控与处置方法及其水泥熟料生产系统。

背景技术:

2.垃圾焚烧(或垃圾焚烧发电)是城市各类垃圾尤其是生活垃圾、医疗垃圾、工业垃圾等垃圾处理的主要方式。由于各类垃圾尤其是医疗废弃物中还有大量的氯,其是生成二噁英(一类剧毒物质)的核心元素,尤其是焚烧温度在600~800℃会极易产生二噁英,因此在垃圾焚烧飞灰中含有大量属于一类剧毒物质的二噁英。另外,垃圾焚烧飞灰中还含有多种重金属物质。因此,必须对垃圾焚烧飞灰进行安全处置。

3.对垃圾焚烧飞灰的处置,目前主要有固化与稳定化技术类化学处理法、高温处置、安全填埋法等,但效果均不十分理想。由于二噁英在超过800℃以上会逐渐减少,而水泥窑分解炉一般工作温度在850℃以上,因此,水泥窑协同处置垃圾焚烧飞灰是近年来发展的一种新的处置飞灰的方式,简单来说是在煅烧水泥熟料过程中利用燃烧高温来分解二噁英,协同处置飞灰废弃物。

4.但是,由于垃圾焚烧飞灰中含有大量的氯元素(一般含量在6%~12%),并且在水泥窑熟料生产中,其煅烧燃料(燃煤)和生产原料中一般也有一定量的氯元素,在水泥窑中协同处置垃圾焚烧飞灰时,这些氯元素(以氯离子存在)对水泥窑的熟料煅烧工艺过程会产生严重的负面影响,会导致窑况变差,并发生结皮、堵塞、滚大球等工艺事故,严重影响水泥熟料的产量。而且氯离子会大量进入水泥熟料,进而进入水泥产品,对水泥灰浆后期的硬度有很大的抑制作用,并且氯离子还会腐蚀与之接触的钢筋等建材,从而影响建筑质量。也就是说,氯离子也会严重影响水泥熟料的质量。

5.因此目前比较普遍的做法是:预先对垃圾焚烧飞灰进行水洗处理,将飞灰中含有大量的氯离子以及可溶性盐类用水洗去除,再将剩余低氯飞灰送入水泥窑处置。虽然这种处置方法可以从技术上解决水泥窑协同处置垃圾焚烧飞灰的氯元素问题,但也存在以下问题:第一,飞灰的预处理水洗过程工序复杂、处理成本高,无法小批量处理,必须大批量集中处置提高水洗效率。例如,现在普遍高效的是修建处置量在300吨/天的飞灰水洗预处理线。第二,飞灰水洗预处理线投资大。例如,上述300吨/天的飞灰水洗预处理线,不算土地和人员成本,生产设备需投资约2亿人民币。第三,作为危险废物的飞灰从各个垃圾焚烧厂(站)运输至该飞灰水洗预处理厂以及水洗后的低氯飞灰再次运输至水泥窑,运输量大。具体来讲,城市各类垃圾大约平均每人每天生产约1~1.2公斤,而垃圾焚烧产生的飞灰是原垃圾重量的3%~5%,以1公斤和5%计算,300吨/天的飞灰水洗生产线可以覆盖600万人口。相对于大城市还算比较合适,但对于小城市及人口密度小的城镇乡村,这样的配置显得很不合理。第四,因为二噁英是脂溶性而非水溶性有毒物质,因此飞灰水洗之后仍然含有大量的二噁英,水洗后的飞灰仍然是危险废物,仍然需要按照危险废物的处置要求进行进一步的

处置。

6.而对于水泥窑系统中产生的含氯烟气,现有的方法是利用旁路放风的方式将这些氯元素进行富集,以旁路放风的方式从生产工序中去除。具体来讲,氯元素以离子形态并与水泥生产原料中的钾元素结合,生成氯化钾微晶颗粒,在旁路放风系统中利用旋风分离装置被富集捕捉,形成固体粉末,从水泥窑系统中排出。例如cn101386481a中公开的在窑内气体浓度达到饱和时,通过增设的简易旁路放风装置,定期使高浓度的含氯烟气部分释放到窑外,降低窑内氯的浓度。但是该方法仅为粗放式排出窑系统中一部分旁路放风灰,具体表现为只在窑系统内的含氯烟气饱和时才定期排出,另外飞灰中的氯还以氯化碱的形式部分进入到烧成带窑皮中,因此该方法从抑制氯元素对水泥熟料的产量和质量的影响角度来看效果不大,具体表现为水泥窑熟料产品中的氯元素含量仍然会相应增加而且不稳定,进入到烧成带窑皮中的氯元素将会增加窑皮厚度,影响回转窑的旋转,并且在加厚到一定程度时窑皮脱落,含氯窑皮还会混入到水泥熟料中。因此如果利用此类方法为获得满足低氯含量要求的水泥熟料,必须降低每次垃圾焚烧飞灰的处置量,这会显著降低垃圾焚烧飞灰的处置效率。并且此类方法得到的旁路放风灰中氯元素含量较低而且由于是非连续排放而不稳定,一般小于10%,折算氯化钾的含量一般小于20%。这种旁路放风灰如果要加以利用,例如将其中的氯化钾提取出来,因为其含量低,提纯效率也低,不利于产业化利用。而且旁路放风灰中还含有一定量的有害物质(现有法规按照危险废物进行管理),无法按普通垃圾填埋,目前大多堆积处理。也有的在后续的水泥生产中掺入一部分,例如上述文献cn101386481a中公开的方法,这又会将氯元素再次添加入水泥产品中,还是未能彻底解决水泥中氯含量高的问题,并且添加到粉磨水泥中的消纳量有限。一个典型的日产5000吨的干法窑水泥熟料生产线,一般一天会产生5~10吨左右的旁路放风灰,由于现有方法处置效率太低,这些旁路放风灰会占用大量空间,进而抑制了旁路放风技术的推广普及。

技术实现要素:

7.针对现有技术中存在的问题的一个或多个,本发明的一个方面提供一种协同处置垃圾焚烧飞灰的水泥熟料生产系统中氯的监控与处置方法,所述水泥熟料生产系统包括水泥窑系统、旁路放风装置(108)、元素检测装置,其中所述水泥窑系统包括多级预热器、分解炉(102)、烟室(103)和回转窑(104),用于水泥熟料生产的原料经过所述多级预热器和分解炉(102)进入烟室(103),所述烟室(103)与所述回转窑(104)连通;所述旁路放风装置(108)与所述烟室(103)连通,用于将所述烟室(103)内的含氯烟气排出;所述水泥熟料生产系统还包括飞灰输送装置(114),用于将所述垃圾焚烧飞灰输送至所述水泥窑系统中;所述方法包括以下步骤:

8.s1)利用所述元素检测装置分别检测从所述多级预热器的最后一级预热器向所述烟室(103)输送的热生料中的氯离子含量m,和从所述回转窑(104)输出的水泥熟料中的氯离子含量n,并计算所述水泥窑系统中的氯离子循环倍率=m/n;

9.s2)调节并控制所述水泥窑系统的工艺参数和/或旁路放风装置(108)的放风量,将所述氯离子循环倍率维持在50~500范围内;优选氯离子循环倍率维持在100~200范围内。

10.上述方法中,步骤s2)中所述调节并控制所述水泥窑系统的工艺参数具体为:a1)

调节并控制所述分解炉(102)出口的温度为800~900℃;a2)调节并控制所述回转窑(104)内主烧成带温度保持在1400℃以上。

11.上述方法中,步骤s2)中调节并控制旁路放风装置(108)的放风量的方法为:根据热生料中的氯离子含量以及热生料中的氯离子含量的变化趋势来调整,其中热生料中的氯离子含量越高,放风量越大。

12.上述方法中,所述元素检测装置包括热生料检测装置(107)和熟料检测装置(106),其中所述热生料检测装置(107)用于检测所述热生料中氯离子的含量,所述熟料检测装置(106)用于检测水泥熟料中氯离子的含量;优选地,所述热生料检测装置(107)和熟料检测装置(106)为xrf元素检测装置。

13.上述方法中,所述水泥熟料生产系统还包括固废危废处置设备(115),其分别与所述飞灰输送装置(114)和分解炉(102)连通,所述垃圾焚烧飞灰经所述飞灰输送装置(114)和固废危废处置设备(115)后进入所述分解炉(102)中。

14.上述方法中,所述水泥熟料生产系统还包括旁路放风灰的处理装置(111),其用于对从所述旁路放风装置(108)分离出的旁路放风灰(110)进行处理;其中所述处理装置(111)包括:

15.n个水洗容器,分别命名为第一水洗容器、第二水洗容器、

……

、第n-1水洗容器、第n水洗容器;n≥1;其中每个水洗容器用于产生含固溶液,并对该含固溶液进行固液分离,分别得到残余浆渣和上层溶液;每个水洗容器均设有物料入口、水溶液出口和残余浆渣出口,其中对于第一水洗容器至第n-1水洗容器,上一个水洗容器的残余浆渣出口与下一个水洗容器的物料入口连通;对于第一水洗容器至第n水洗容器,下一个水洗容器的水溶液出口与之前的所有水洗容器的物料入口均连通;

16.n个搅拌加温装置,其分别设置在n个水洗容器中,用于混匀n个水洗容器中的含固溶液;

17.旁路放风灰库(1),其用于接收从所述旁路放风装置(108)分离出的旁路放风灰;

18.旁路放风灰输送装置(2),其分别与所述旁路放风灰库(1)和第一水洗容器(3)的物料入口连通,用于将所述旁路放风灰库(1)中的旁路放风灰输送至所述第一水洗容器(3)中,所述第一水洗容器(3)用于将其中的旁路放风灰与水溶液混合成第一含固溶液;

19.结晶器(8),其设置有卤水进口、结晶产物出口和第一冷凝水出口,其中所述卤水进口与所述第一水洗容器(3)的水溶液出口连通,用于接收所述第一水洗容器(3)中的第一含固溶液经固液分离后的第一上层溶液并对该第一上层溶液进行结晶;

20.氯化钾库(9),其与所述结晶器(8)的结晶产物出口连通,用于接收经所述结晶器(8)对第一上层溶液结晶后析出的产物;

21.冷凝水容器(10),其设置有冷凝水进口和第二冷凝水出口,其中所述冷凝水进口与所述结晶器(8)的第一冷凝水出口连通,所述第二冷凝水出口与n个水洗容器的物料入口均连通,用于将所述冷凝水容器(10)中的冷凝水输送至n个水洗容器中的一个或多个用作水溶液在水洗容器中形成含固溶液;

22.清水库(21),其与n个水洗容器的物料入口分别连通,用于对n个水洗容器中的一个或多个补充清水;

23.残余浆渣库(15),其与所述第n水洗容器的残余浆渣出口连通,用于接收第n水洗

容器中第n含固溶液经固液分离后的第n残余浆渣。

24.上述方法还包括以下步骤:

25.t1)将从所述旁路放风装置(108)分离出的旁路放风灰输送至所述第一水洗容器(3)中与水溶液混合形成第一含固溶液;将所述第一含固溶液进行固液分离,分别获得第一残余浆渣和第一上层溶液;

26.t2)将所述第一残余浆渣输送至第二水洗容器(12)中与水溶液混合形成第二含固溶液,将所述第二含固溶液进行固液分离,分别获得第二残余浆渣和第二上层溶液;并将所述第二残余浆渣输送至第三水洗容器中与水溶液混合形成第三含固溶液,将所述第三含固溶液经固液分离后的第三残余浆渣输送至下一级水洗容器中;以此类推,直至将第n-1水洗容器中的第n-1含固溶液经固液分离后的第n-1残余浆渣输送至第n水洗容器中与水溶液混合形成第n含固溶液,将在所述第n水洗容器中的所述第n含固溶液经固液分离后的第n残余浆渣输送至所述残余浆渣库(15)中;其中n≥1;

27.其中对于第一水洗容器(3)至第n-1水洗容器,上一个水洗容器中用于形成含固溶液的水溶液来自之后的一个或多个水洗容器中的上层溶液,若该上层溶液量不足时,则用来自所述冷凝水容器(10)的冷凝水补充,若该冷凝水量不足,则用来自清水库(21)的清水补充;其中对于首次循环,所述第一水洗容器(3)中用于形成第一含固溶液的水溶液来自清水库(21)的清水;对于所述第n水洗容器,其中用于形成第n含固溶液的水溶液来自所述冷凝水容器(10)的冷凝水,若该冷凝水量不足,则用来自清水库(21)的清水补充;

28.t3)将所述第一上层溶液输送至所述结晶器(8)中进行结晶处理,分别获得结晶产物和冷凝水;

29.t4)将所述结晶产物输送至所述氯化钾库(9),并将所述冷凝水输送至所述冷凝水容器(10)中;

30.t5)将所述冷凝水容器(10)的冷凝水输送至一个或多个水洗容器中用作水溶液在水洗容器中形成含固溶液;

31.t6)重复以上步骤t1-t5。

32.上述方法中,步骤t3)中将所述第一上层溶液输送至所述结晶器(8)之前还对所述第一上层溶液进行过滤;

33.步骤t2)中还包括将所述残余浆渣库(15)中的第n残余浆渣输送至水泥窑系统中,优选先经过所述固废危废处置设备(115)预处理后再输送入所述水泥窑系统的分解炉(102)中。

34.本发明另一方面还提供一种协同处置垃圾焚烧飞灰的水泥熟料生产系统,其包括:

35.水泥窑系统:其包括多级预热器、分解炉(102)、烟室(103)和回转窑(104),其中用于水泥熟料生产的原料经过所述多级预热器和分解炉(102)进入烟室(103),所述烟室(103)与所述回转窑(104)连通;

36.旁路放风装置(108):其与所述烟室(103)连通,用于将所述烟室(103)内的含氯烟气排出;

37.飞灰输送装置(114),其用于将所述垃圾焚烧飞灰输送至所述水泥窑系统中;

38.元素检测装置,其用于检测所述多级预热器的最后一级预热器向所述烟室(103)

输送的热生料中的氯离子含量,和从所述回转窑(104)输出的水泥熟料中的氯离子含量;

39.处理装置(111),其用于对从所述旁路放风装置(108)中分离的旁路放风灰进行处理。

40.上述处理装置(111)包括:

41.n个水洗容器,分别命名为第一水洗容器、第二水洗容器、

……

、第n-1水洗容器、第n水洗容器;n≥1;其中每个水洗容器均设有物料入口、水溶液出口和残余浆渣出口,其中对于第一水洗容器至第n-1水洗容器,上一个水洗容器的残余浆渣出口与下一个水洗容器的物料入口连通;对于第一水洗容器至第n水洗容器,下一个水洗容器的水溶液出口与之前的所有水洗容器的物料入口均连通;

42.n个搅拌加温装置,其分别设置在n个水洗容器中,用于混匀n个水洗容器中的含固溶液;

43.旁路放风灰库(1),其用于接收从所述旁路放风装置(108)分离出的旁路放风灰;

44.旁路放风灰输送装置(2),其分别与所述旁路放风灰库(1)和第一水洗容器(3)的物料入口连通,用于将所述旁路放风灰库(1)中的旁路放风灰输送至所述第一水洗容器(3)中,所述第一水洗容器(3)用于将其中的旁路放风灰与水溶液混合成第一含固溶液;

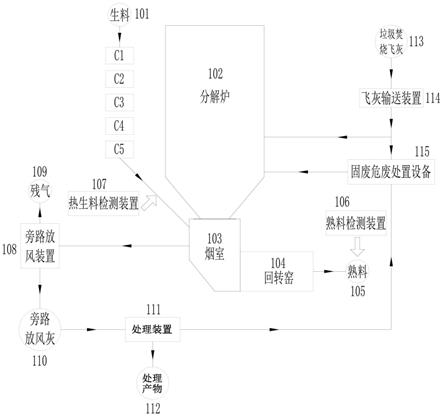

45.结晶器(8),其设置有卤水进口、结晶产物出口和第一冷凝水出口,其中所述卤水进口与所述第一水洗容器(3)的水溶液出口连通,用于接收所述第一水洗容器(3)中的第一含固溶液经固液分离后的第一上层溶液并对该第一上层溶液进行结晶;

46.氯化钾库(9),其与所述结晶器(8)的结晶产物出口连通,用于接收经所述结晶器(8)对第一上层溶液结晶后析出的产物;

47.冷凝水容器(10),其设置有冷凝水进口和第二冷凝水出口,其中所述冷凝水进口与所述结晶器(8)的第一冷凝水出口连通,所述第二冷凝水出口与n个水洗容器的物料入口均连通,用于将所述冷凝水容器(10)中的冷凝水输送至n个水洗容器中的一个或多个用作水溶液在水洗容器中形成含固溶液;

48.清水库(21),其与n个水洗容器的物料入口分别连通,用于对n个水洗容器中的一个或多个补充清水;

49.残余浆渣库(15),其与所述第n水洗容器的残余浆渣出口连通,用于接收第n水洗容器中第n含固溶液经固液分离后的第n残余浆渣。

50.基于以上技术方案提供的协同处置垃圾焚烧飞灰的水泥熟料生产系统中氯的监控与处置方法是一种精细调控、高效处置垃圾焚烧飞灰以及高效收集氯元素的方法,该方法在现有的水泥熟料生产系统的基础上通过元素检测装置分别检测水泥窑系统中热生料的氯离子含量和水泥熟料的氯离子含量,以对系统中的氯元素进行监控,并通过控制水泥窑系统生产工艺参数和/或旁路放风装置的放风量来精确控制水泥窑系统中的氯离子循环倍率维持在50~500范围内,可以保证水泥窑系统运行状态良好平稳,且水泥窑系统中的氯离子含量达到动态平衡,既避免了水泥窑系统中的烟气中氯元素对水泥熟料的产量和质量的影响(实施例结果表明可以稳定获得氯离子含量平均为0.018%的低氯含量水泥熟料,满足国家标准和企业内部标准),还可以获得具有高氯元素含量(20%左右)的旁路放风灰,该旁路放风灰通过本发明提供的处理装置水洗后可以获得高经济价值的氯化钾产品。与现有技术相比,本发明具有以下有益效果:

51.1)本发明提供的方法利用现有的水泥熟料生产系统可以直接处置利用垃圾焚烧飞灰,因此无需另行投资建设庞大的飞灰水洗预处理线,可以充分利用城镇附近的水泥熟料生产线就近处置,不用另行投资建设庞大的飞灰水洗预处理线,还节省了大量的运输成本,垃圾焚烧飞灰处置成本大幅降低;

52.2)本发明方法通过控制水泥窑系统中的氯离子循环倍率保持在50~500范围内,可以保证水泥窑系统运行状态良好平稳,水泥窑系统中的氯元素达到动态平衡,基本上不会有氯元素以氯化碱的形式进入到烧成带窑皮中,因此不会增加窑皮厚度和影响回转窑的旋转,从而避免水泥窑系统中烟气中氯元素对水泥熟料的产量和质量的影响,进而显著提高水泥熟料的质量和产量,另外还可以连续稳定获得具有高氯含量(20%左右)的旁路放风灰,对该部分旁路放风灰进行水洗处理可以连续稳定获得纯度在70%以上的高经济价值氯化钾产品,显著提高废弃物的利用率;

53.3)利用本发明提供的方法在进行水泥熟料生产时,由于水泥窑系统中的大量氯元素随旁路放风灰被排出,在每个生产循环内水泥窑系统中存在的氯元素是少量的且受控的,因此每次可以处置大量的垃圾焚烧飞灰,可以显著提高对垃圾焚烧飞灰的处置效率;

54.4)利用本发明提供的水泥熟料生产系统中的处理装置处理旁路放飞灰时,处理装置中设置的多个水洗容器协同配合,可以显著提高旁路放风灰的处置效率和结晶产物(氯化钾)的收获率,因此完全可以应对水泥熟料生产线协同处置垃圾焚烧飞灰的正常产能情况下产生的旁路放风灰,不会造成旁路放风灰的堆积而占用大量的空间。并且在处理装置中可以重复利用水资源,最终的残余浆渣又送回水泥窑系统或收集存储再利用,因此更加绿色环保。

附图说明

55.图1为本发明的一个实施例提供的协同处置垃圾焚烧飞灰的水泥熟料生产系统的结构示意图;

56.图2为本发明的一个实施例提供的旁路放风灰处理装置的结构示意图;

57.图3为本发明的一个实施例提供的旁路放风灰处理装置在处理旁路放风灰时的流程示意图。

58.1:旁路放风灰库,2:旁路放风灰输送装置,3:第一水洗容器,4:第一搅拌加温装置,5:卤水过滤装置,6:卤水泵送阀门,7:卤水泵,8:结晶器,9:氯化钾库,10:冷凝水容器,11:第一残余浆渣泵,12:第二水洗容器,13:第二搅拌加温装置,14:第二残余浆渣泵,15:残余浆渣库,16:二次水泵送阀门,17:二次水泵,18:冷凝水泵,19:第一清水阀门,20:第二清水阀门,21:清水库;

59.101:生料,102:分解炉,103:烟室,104:回转窑,105:熟料,106:熟料检测装置,107:热生料检测装置,108:旁路放风装置,109:残气,110:旁路放风灰,111:处理装置,112:处理产物,113:垃圾焚烧飞灰,114:飞灰输送装置,115:固废危废处置设备。

具体实施方式

60.本发明旨在提供一种利用水泥熟料生产系统协同处置垃圾焚烧飞灰的方法以及基于水泥熟料生产系统的联合处置利用垃圾焚烧飞灰和旁路放风灰的系统。通过以下具体

实施例和附图详细说明本发明。

61.实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,实施例将有助于理解本发明,但不应作为对本发明内容的限制。

62.实施例1:协同处置垃圾焚烧飞灰的水泥熟料生产系统中氯的监控和处置方法

63.如图1所示,该实施例提供的方法所基于的水泥熟料生产系统可包括:水泥窑系统、元素检测装置、旁路放风装置108和飞灰输送装置114,还可包括固废危废处置设备115。

64.水泥窑系统可以为现有的干法水泥熟料生产系统,其包括多级预热器(该实施例为c1~c5五级预热器)、分解炉102、烟室103和回转窑104等,用于水泥熟料生产的原料(即生料101)首先进入c1预热器,然后依次经过c3预热器、c2预热器、c4预热器,随后进入分解炉102,再进入c5预热器,再然后通过c5预热器物料出口的下料筒进入烟室103,此时这些物料称为热生料。热生料再从烟室103进入回转窑104内,物料在进入回转窑104后进行煅烧过程生成水泥熟料产品(即熟料105)。

65.元素检测装置是用于检测热生料和水泥熟料中的氯离子含量的装置,可以选择现有技术中已有的基于化学或x射线荧光光谱分析原理的元素检测装置,例如基于x射线荧光光谱分析原理的xrf元素检测装置,可以离线定期(例如间隔1~2小时)检测热生料和熟料中的氯离子含量。也可以如图1所示,使用热生料检测装置107检测热生料中氯离子的含量,使用熟料检测装置106检测熟料中的氯离子含量,其中两者均可以设置成在线检测的元素检测装置,也可以仅将热生料检测装置107设置成在线检测装置,以避免现场生产设备和环境对操作人员的影响。

66.旁路放风装置108可以采用现有的设备,其与烟室103连通,目的是为了将从水泥生产原料、燃煤以及垃圾焚烧飞灰、协同处置的固废危废等带入水泥窑系统中的含氯烟气从烟室103排出窑系统,避免氯元素对水泥窑生产系统中生产的水泥熟料产品的质量和产量产生影响。该部分从水泥窑系统中排出的含氯烟气由旁路放风装置108分离出含有氯化钾的旁路放风灰110,携带有热量气体和少量固体的残气109进入排放系统可以进一步利用(例如余热发电等)。分离出的旁路放风灰110中含有大量的氯元素,可以进行后续处理(例如水洗处理)以获得高经济价值的氯化钾产品,以下实施例2和实施例3详细描述。

67.固废危废处置设备115可以是水泥熟料生产线上常见的现有设备,例如水泥窑smp(破碎、混合、泵送)预处理设备、水泥窑污泥处置设备等,可以在将垃圾焚烧飞灰投入到水泥窑系统的分解炉之前预先对其进行处理。

68.飞灰加入装置114则是为了将垃圾焚烧飞灰113加入到水泥窑系统的分解炉102中,该飞灰加入装置114还可以先与固废危废处置设备115连通,将垃圾焚烧飞灰113输送入固废危废处置设备115中与其它固废危废处置物进行预处理后,再投入水泥窑系统的分解炉102中。

69.结合图1所示,在一个典型的干法水泥窑系统中,生产原料(生料101)进入c1预热器,然后依次经过c3预热器、c2预热器、c4预热器,然后进入分解炉102,再进入c5预热器,再然后通过c5预热器物料出口进入窑尾烟室103,此时这些物料称为热生料。热生料再从窑尾烟室103进入回转窑104内,物料在进入回转窑104后进行煅烧(煅烧温度一般为1300~1500℃)过程生成水泥熟料。生成的熟料出窑头后被新鲜冷空气冷却,而这些用来冷却熟料的空气被迅速加热,称为高温气体。如果说生料在水泥窑系统中的流向为正方向,则高温气体的

流向则大致为反方向。高温气体经过回转窑104(一部分直接进入分解炉102)、窑尾烟室103、分解炉102、多级预热器,出c1预热器后温度降低至300~350℃,再排出水泥窑系统。这样做的目的是为了充分利用热能,在各环节内物料与这些气体充分进行热交换,使得物料在入回转窑104前被逐步加温,而高温气体逐渐冷却。

70.在水泥窑系统工作时,氯元素通过燃煤以多种化合物的形式进入回转窑104和分解炉102,或者在原料(生料101)中以氯盐的形式进入c1预热器,或者通过协同处置的固废危废物以氯化钠、三氯化铁等形式进入分解炉102。协同处置的垃圾焚烧飞灰中的氯元素也可以进入分解炉102。这些多种形态的氯元素,都会在水泥窑系统内的高温作用下最终与原料中的钾元素结合形成氯化钾。例如:原料和无机危废物中的氯化钠在窑内高温下会与熟料中的氧化钾反应,直接生成氯化钾;或者,固废物中的pvc塑料在水泥窑系统内高温下燃烧时产生氯化氢,快速被物料中氧化钙吸收生成氯化钙,在回转窑内高温下进一步与物料中的氧化钾交换生成氯化钾气体。氯化钾的沸点是1420℃,熔点为770℃。并且在800℃时开始升华挥发,温度越高挥发越快。

71.因此,结合水泥窑系统内物料的流动方向来看,随着物料在每个工序中被逐步加温,氯化钾也逐渐变成气态,最终在回转窑104内的更高温度作用下基本全部变成气态。气态的氯化钾随着高温气体反向流动。随着气体温度的降低,气态氯化钾开始冷凝,形成固体微晶颗粒,被物料粘附,又一次被正向带回到回转窑104内。一般情况下,窑尾烟室103的气态氯化钾浓度比较高。而c5预热器物料出口下料筒中的固态物料中氯元素含量也比较高。

72.虽然回转窑104内的更高温度使得氯化钾可以基本全部变成气态,但不可避免的仍有一部分氯元素残存于熟料中,随熟料带出水泥窑系统。但相对于较高氯含量的燃煤、原料,尤其是协同处置含氯的固废危废物所带入的所有氯元素来说,被熟料带走的氯元素占较小比重。显然,氯化钾会在水泥窑系统内富集并且循环,如果任由其发展,其浓度会越来越高且不受控,进而影响水泥熟料的产量和质量。因此,需要设置连通烟室的旁路放风装置以放出一部分含氯烟气,将多余的氯化钾排出水泥窑系统,但是现有技术方法均不能兼顾既避免水泥窑系统中含氯烟气对水泥熟料的产量和质量的影响,又能获得经处理后具有高经济价值的旁路放风灰,并能维持水泥窑系统内氯元素含量的动态平衡,以保证水泥窑系统运行状态良好平稳。

73.该实施例则利用典型的水泥熟料生产系统协同处置垃圾焚烧飞灰,其中利用元素检测装置监控系统中的热生料中氯离子的含量和水泥熟料中氯离子的含量,以控制系统中的氯离子含量,能够兼顾既避免水泥窑系统中含氯烟气对水泥熟料的产量和质量的影响,又能获得具有高氯含量的旁路放风灰(利用价值高),并能维持水泥窑系统内氯元素含量的动态平衡,以保证水泥窑系统运行状态良好平稳,结合图1所示,该方法具体包括以下步骤:

74.s1:将垃圾焚烧飞灰113利用飞灰输送装置114送入水泥窑分解炉102中;或者,将垃圾焚烧飞灰113利用飞灰输送装置114按固废危废处置物送入固废危废处置设备115中进行预处理,随后再由固废危废处置设备115将其送入水泥窑分解炉102中;

75.s2:将用于水泥熟料生产的原料(即生料101)经由c1预热器投入水泥窑系统中;

76.s3:利用元素检测装置分别检测从多级预热器的最后一级预热器向烟室(103)输送的热生料中的氯离子含量m,和从回转窑(104)输出的水泥熟料中的氯离子含量n,并计算水泥窑系统中的氯离子循环倍率=m/n;其中可以使用热生料检测装置107检测热生料中氯

离子的含量m,使用熟料检测装置106检测熟料中的氯离子含量n;

77.s4:调节并控制水泥窑系统的工艺参数和/或旁路放风装置(108)的放风量,将氯离子循环倍率维持在50~500范围内,优选在100~200范围内(获得的不同批次水泥熟料中氯离子含量的波动更小且含量相对更低、水泥窑系统运行状态更平稳)。

78.例如在调节并控制所述水泥窑系统的工艺参数时具体可为:a1)调节并控制所述分解炉(102)出口的温度为800~900℃,进而可以控制c5预热器物料出口下料筒中热生料的温度。可以使得物料在进入主烧成带之前不提前或者不大比例的出现液相,避免提早结球将氯化钾包裹在熟料中;a2)调节并控制所述回转窑(104)内主烧成带温度保持在1400℃以上,优选在1400~1500℃,可以使得熟料结粒较慢,颗粒均齐,氯化钾充分挥发气化。调整旁路放风装置的放风量可以根据由热生料中的氯离子含量绝对值推算的系统中氯化钾的总量来调整(热生料中的氯离子含量越高,旁路放风量越大),以及根据热生料中的氯离子含量的变化趋势来调整,使得热生料中的氯离子含量趋于稳定,这样可以使新增进入水泥窑系统的氯元素与放出的氯元素维持动态平衡。

79.通过以上步骤的水泥窑系统中氯离子循环倍率的精准控制可以保证水泥窑系统中的氯元素含量维持在动态平衡,保证水泥窑系统运行良好平稳,相对于其他氯离子循环倍率的条件下带入水泥熟料中的氯离子含量显著更低,并且不会导致回转窑窑皮增厚,因此可以保证水泥熟料产品的产量和质量稳定,同时可以从水泥窑系统中稳定连续排出高氯含量的烟气;

80.s5:旁路放风装置108从含氯烟气中分离出含有氯化钾的旁路放风灰110,其中氯离子含量可高达20%左右,因此可以提高对其进一步处理的经济效益(例如水洗处理获得高经济价值的氯化钾产品)。

81.综上实施例所述,该实施例提供的方法除了能够兼顾既避免水泥窑系统中含氯烟气对水泥熟料的产量和质量的影响,又能从水泥窑系统内排放出具有高经济价值的含氯烟气,并能维持水泥窑系统内氯元素含量的动态平衡,以保证水泥窑系统运行状态良好平稳之外,还具有以下优势:在垃圾焚烧飞灰进入系统之前,无需对飞灰进行水洗预处理,可以充分利用城镇附近的水泥熟料生产线就近处置,不用另行投资建设庞大的飞灰水洗预处理线,因此可以节省大量的运输成本以及水洗预处理成本,可以大幅降低垃圾焚烧飞灰处置成本,并对垃圾焚烧飞灰进行有效利用,获得产量和质量均较高的水泥熟料产品,以及为进一步处理高氯含量旁路放风灰获得高经济价值的氯化钾产品奠定了基础。

82.实施例2:协同处置垃圾焚烧飞灰的水泥熟料生产系统

83.如图1所示,示出了该实施例提供的协同处置垃圾焚烧飞灰的水泥熟料生产系统的结构示意图,该系统在实施例1的基础上,还包括旁路放风灰的处理装置111,以对经旁路放风装置108分离出的高氯含量的旁路放风灰110进行水洗处理,以获得经济价值高的处理产物112,例如氯化钾。经过水洗处理后的其余残余物又可以按固废危废处置物送入固废危废处置设备115中与垃圾焚烧飞灰进行预混处理,随后进入水泥窑系统的分解炉102中,或者该部分残余物被收集留作它用。可以进一步提高对垃圾焚烧飞灰的处置深度和废弃物的利用率。

84.如图2所示,该处理装置111主要包括:第一水洗容器3、第二水洗容器12、结晶器8、冷凝水容器10、旁路放风灰库1、氯化钾库9、残余浆渣库15、清水库21和旁路放风灰输送装

置2,还包括设置在第一水洗容器3和结晶器8之间的卤水过滤装置5,以及用于连接各部件的管道和设置在各部件之间的泵、阀门等。

85.旁路放风灰库1用于接收从旁路放风装置108分离出的旁路放风灰110;旁路放风灰输送装置2分别与旁路放风灰库1和第一水洗容器3连通,用于将旁路放风灰库1中的旁路放风灰输送至第一水洗容器3中,第一水洗容器3用于将其中的旁路放风灰与水溶液(例如来自清水库21的清水)混合成第一含固溶液,第一搅拌加温装置4执行对该第一含固溶液进行搅拌混合,必要时进行加温操作,以使其混匀并使旁路放风灰中的氯化钾充分溶解;结晶器8与第一水洗容器3连通,用于接收第一水洗容器3中的第一含固溶液经固液分离后的第一上层溶液并对该第一上层溶液进行氯化钾结晶,其中在第一水洗容器3和结晶器8之间设置有卤水过滤装置5,以对第一上层溶液进行过滤,经过滤后的第一上层溶液通过卤水泵7输送至结晶器8中,并在第一水洗容器3和结晶器8之间的管道上设置有卤水泵送阀门6;氯化钾库9与结晶器8连通,用于接收经结晶器8对第一上层溶液结晶后析出的氯化钾;冷凝水容器10与所述结晶器8连通,用于接收经结晶器8对第一上层溶液结晶产生的冷凝水;该冷凝水容器10还与第一水洗容器3以及第二水洗容器12分别通过一管道连通,该管道用于将冷凝水容器10中的冷凝水输送至第一水洗容器3和/或第二水洗容器12中,例如通过冷凝水泵18;第二水洗容器12用于接收第一水洗容器3中的第一含固溶液经固液分离后的第一残余浆渣(例如通过第一残余浆渣泵11将第一水洗容器3中的第一残余浆渣泵至第二水洗容器12中),并在其中与水溶液混合形成第二含固溶液,第二搅拌加温装置13执行对该第二含固溶液进行搅拌混合,必要时进行加温操作,以使其混匀并使第一残余浆渣中的残余氯化钾充分溶解;清水库21分别与第一水洗容器3和第二水洗容器12连通,并与第一水洗容器3之间设置有第一清水阀门19,在与第二水洗容器12之间设置有第二清水阀门20,用于对第一水洗容器3和第二水洗容器12补充清水;残余浆渣库15用于接收第二水洗容器12中第二含固溶液经固液分离后的第二残余浆渣(例如通过第二残余浆渣泵14将第二水洗容器12中的第二残余浆渣泵至残余浆渣库15中),并且该残余浆渣库15中的残余浆渣还可以被输送至固废危废处置设备115中。第二水洗容器12中的第二含固溶液经固液分离后的第二上层溶液(即第二溶液)则通过一管道被输送至第一水洗容器3中(例如通过二次水泵17)用于与旁路放风灰混匀形成第一含固溶液。

86.图2中示出的处理装置111中仅包括两个水洗容器,本领域技术人员应当理解,为了提高旁路放风灰中氯化钾的洗出率,该实施例提供的用于对旁路放风灰水洗操作的处理装置111中还可包括更多的水洗容器(例如n个水洗容器,n≥1),以及与水洗容器匹配的搅拌加温装置和配套的管道、阀门和水泵等部件,进而形成一个对旁路放风灰进行水洗操作的循环系统。n个水洗容器分别命名为第一水洗容器、第二水洗容器、

……

、第n-1水洗容器、第n水洗容器;n≥1;其中每个水洗容器均设有物料入口、水溶液出口和残余浆渣出口,其中对于第一水洗容器至第n-1水洗容器,上一个水洗容器的残余浆渣出口与下一个水洗容器的物料入口连通;对于第一水洗容器至第n水洗容器,下一个水洗容器的水溶液出口与之前的所有水洗容器的物料入口均连通。以n=4举例说明该处理装置的连接关系和工作原理,该四个水洗容器分别命名为第一水洗容器、第二水洗容器、第三水洗容器和第四水洗容器,其中第一水洗容器中的第一含固溶液经固液分离后的第一残余浆渣进入第二水洗容器中与水溶液混合形成第二含固溶液,该第二含固溶液经固液分离后的第二残余浆渣则进入第

三水洗容器中与水溶液混合形成第三含固溶液,该第三含固溶液经固液分离后的第三残余浆渣则进入第四水洗容器中与水溶液混合形成第四含固溶液,该第四含固溶液经固液分离后的第四残余浆渣则排出该循环系统进入残余浆渣库(该残余浆渣库中的残余浆渣可被送入固废危废处置设备中再次进入水泥窑系统或者收集留作他用)。其中在首次循环中,第一水洗容器中用于形成第一含固溶液的水溶液来自清水库的清水,后续循环则来自第二水洗容器、第三水洗容器和第四水洗容器中的一个或多个水洗容器中含固溶液经固液分离后的上层溶液,优选顺序为第二水洗容器中第二含固溶液经固液分离后的第二上层溶液,若该第二上层溶液量不足时,补充第三水洗容器中第三含固溶液经固液分离后的第三上层溶液,若该第三上层溶液量不足时,则补充第四水洗容器中第四含固溶液经固液分离后的第四上层溶液,若补充该第四上层溶液量后仍不足,则补充来自冷凝水容器中的冷凝水,若该冷凝水量不足,则补充来自清水库的清水。第二水洗容器中用于形成第二含固溶液的水溶液则来自第三水洗容器和第四水洗容器中的一个或多个水洗容器中含固溶液经固液分离后的上层溶液,优选顺序为第三水洗容器中第三含固溶液经固液分离后的第三上层溶液,若该第三上层溶液量不足时,则补充第四水洗容器中第四含固溶液经固液分离后的第四上层溶液,若补充该第四上层溶液量后仍不足,则补充来自冷凝水容器中的冷凝水,若该冷凝水量不足,则补充来自清水库的清水。同理,第三水洗容器中的水溶液来源也是如此。第四水洗容器中用于形成含固溶液的水溶液则来自冷凝水容器中的冷凝水,若该冷凝水量不足,则补充来自清水库的清水。

87.第一水洗容器中的第一含固溶液经固液分离后的第一上层溶液则进入结晶器中结晶,产生的冷凝水则返回至四个水洗容器中的一个或多个用于形成含固溶液。因此,该实施例提供的用于水洗旁路放风灰的处理装置可以循环利用水资源,并可以有效提取旁路放风灰中的经济价值高的氯化钾产品。

88.实施例3:利用处理装置处理旁路放风灰的方法

89.该实施例利用实施例2提供的水泥熟料生产系统中的处理装置111对经旁路放风装置108分离出的旁路放风灰进行水洗处理,结合图2和图3所示,主要包括以下步骤:

90.t1:打开旁路放风灰输送装置2,将适量的旁路放风灰送至第一水洗容器3;

91.t2:打开二次水泵送阀门16、打开二次水泵17,将第二水洗容器12中经过固液分离的第二上层溶液(即图2和图3中第二溶液)通过二次水泵17送至第一水洗容器3;如果第二溶液不足,补充来自冷凝水容器10中的冷凝水,若该冷凝水不足,或者在首个工作循环时,打开第一清水阀门19,从清水库21补充清水至第一水洗容器3;

92.t3:待第二水洗容器12中经固液分离后的上层第二溶液泵送完成后,打开第二残余浆渣泵14,将第二水洗容器12中剩余的第二残余浆渣泵送至残余浆渣库15;首个工作循环可以跳过该步骤;

93.t4:在进行步骤t3的同时,第一搅拌加温装置4工作,对第一水洗容器3中的第一含固溶液搅拌(必要时可以加温),将旁路放风灰中的氯化钾充分溶解在第二溶液中;

94.t5:待第一水洗容器3中的第一含固溶液静置后固液分离,上层为接近饱和的氯化钾卤水(即图3中第一溶液),下层为第一残余浆渣。打开卤水泵送阀门6、打开卤水泵7,将上层的氯化钾卤水泵送至结晶器8(其中通过卤水过滤装置5进行过滤);

95.t6:待第一水洗容器3中的上层的氯化钾卤水泵送完成后,打开第一残余浆渣泵

11,将第一水洗容器3中下层的第一残余浆渣泵送至第二水洗容器12中;

96.t7:在进行步骤t6的同时,结晶器8进行工作,将氯化钾卤水中的氯化钾结晶析出,送入氯化钾库9;结晶产生的冷凝水送入冷凝水容器10;

97.t8:待步骤t6中的第一残余浆渣泵送至第二水洗容器11中完成后,打开冷凝水泵18,将冷凝水容器10中的冷凝水泵送至第二水洗容器12;如果冷凝水不足时,打开第二清水阀门20,从清水库21补充清水至第二水洗容器12;

98.t9:第二搅拌加温装置13工作,对第二水洗容器12中的第二含固溶液搅拌,将第一残余浆渣中残余的氯化钾充分溶解在冷凝水(或清水)中;

99.t10:待第二水洗容器12中的第二含固溶液静置后固液分离,上层为低氯化钾含量的第二溶液,下层为第二残余浆渣。等待下一个循环的使用;

100.其中各步骤打开的泵、阀、搅拌加温装置,待本步骤完成后即关闭。

101.重复步骤t1~步骤t10,各步骤相错,并间隔一个周期的时间。这样即可以不断地对旁路放风灰进行水洗,以连续获得结晶产物,例如氯化钾产品,获得的氯化钾产品的纯度可以达到70%以上。

102.实施例4:应用实施例

103.该实施例以日产5000吨的水泥熟料生产线为例说明本发明提供的方法和系统的实际效果。

104.首先,建立以下规模的水洗旁路放风灰线。每个循环水洗旁路放风灰2吨,以旁路放风灰中氯离子含量20%计算,每个循环参与水大约6吨,水洗容器的容积可选8~15立方米,优选10立方米左右。叠加送灰、加水、搅拌加热,以及静置分离等各步骤需要的时间,计算出每个水洗周期大约80~150分钟,优选90~120分钟。如此,如果连续工作,每天可以水洗至少20吨的旁路放风灰,满足了水泥熟料生产线的需求。而且为水泥窑系统直接处置垃圾焚烧飞灰时需要加大旁路放风灰的放灰量提供了余地。上述规模的水洗旁路放风灰线的生产线设备投入资金不超过500万。

105.飞灰中氯元素的含量约在6%~12%,以平均10%计算,上述规模的水洗旁路放风灰线的生产线可以日处置至少30~40吨垃圾焚烧飞灰。相对于目前集中进行垃圾焚烧飞灰水洗预处理的方式,设备投资低廉。按处置同等数量的飞灰计算,水泥窑直接处置垃圾焚烧飞灰并水洗旁路放风灰的方法与目前的飞灰水洗预处理后再处置的方法比较,设备成本约为四分之一甚至更低,并且运输成本也大幅降低。相对于现有技术方法,本发明提供的方法通过更加精准的控制(水泥窑系统中的氯离子循环倍率保持在50~500范围内),能够兼顾既避免水泥窑系统中含氯烟气对水泥熟料的产量和质量的影响,又能高效利用从水泥窑系统内排放出的含氯烟气获得高经济价值的氯化钾产品,并能维持水泥窑系统内氯元素含量的动态平衡,以保证水泥窑系统运行状态良好平稳。

106.以江苏某水泥熟料生产企业实施为例,使用本发明提供的方法和水泥熟料生产系统(本系统)取得如下效果:

107.在本系统实施之前,该企业也设置有旁路放风装置,但是其排出的旁路放风灰的氯离子含量一般不超过10%,而且排出的旁路放风灰堆放处理,占地面积大。另外,该企业还有用以协同处置固废危废的smp系统。但处置的固废危废中氯含量高,这些氯元素又不能通过旁路放风装置高效的排放出来,其水泥熟料中氯离子含量在其smp系统运行时大多批

次超过企业内控的0.027%的指标,为了获得满足质量要求的水泥熟料,此时就需要停止smp系统的运行。所以其协调处置smp系统一直不能投产,影响企业效益。

108.在本系统实施之后,通过调整其窑况,保持排出系统的氯化钾总量与系统新增的氯元素当量相当,且满足氯离子循环倍率保持在50~500范围内,则其水泥窑系统内的氯元素处于稳定平衡状态。熟料生产不仅不受之前的因为氯离子含量高而产生的结皮、滚大球、熟料氯含量超标等问题的困扰,而且由于窑况稳定而提高了产能。更重要的是其协同处置固废危废的smp系统得以投产。

109.具体的,在该生产线调整后的水泥窑系统中,熟料中氯离子含量平均0.018%,且比较稳定,满足国家标准和企业内部标准,较之调整前smp系统运行时平均降低0.01%以上;热生料中的氯离子含量在1.8%~3.0%之间;循环倍率被控制在100~160左右。旁路放风灰的氯离子含量保持在16%~22%,折算氯化钾的含量大约30.3%~41.7%。在该企业旁路放风装置每小时排出0.5吨的灰量的情况下,其smp系统送入分解炉的浆渣在氯离子平均0.8%时,每小时可以处置10吨浆渣。

110.该企业还对其高氯含量的旁路放风灰进行了水洗处置,建立了两级水洗生产线(即含有两个水洗容器),每个循环可以水洗1吨的旁路放风灰。以旁路放风灰中氯离子含量平均20%配灰水比例,每个循环参与水大约3吨,水洗容器的容积5立方米。每个水洗循环大约2小时,每天可以至少处置10吨的旁路放风灰,满足企业协同处置固废危废的smp的运行要求,经济效益明显。而且每天产出纯度70%以上的氯化钾盐约5吨,其旁路放风灰不用再堆积处理,为企业解决了场地负担,并增加了收益。

111.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1