一种用于道路建设的混合发光材料及其制备方法与流程

[0001]

本发明属于道路建设材料技术领域,具体涉及一种用于道路建设的混合发光材料及其制备方法。

背景技术:

[0002]

传统的道路建设基本上采用的就是水泥混凝土路面,水泥混凝土路面的建设材料一般就是使用p.w42.5级水泥、砂子、石子、水、减水剂通过混合搅拌制成水泥砂浆。通过预先设计的思路进行水泥砂浆路面的铺设,其铺设方式主要为机械和人工进行结合操作完成。随着全球社会进入21世纪后,世界经济迎来了进一步的发展,人们的需求也变的更为丰富了。经济的发展,带来了社会交通运输业的蓬勃生长,但是生活有光明、美好的一面到来也必然会带来黑暗、糟糕的一面。由于经济的发展,人们对道路的需求也更为频繁了,从以前的经常白天出车逐渐转变为24小时交通运行,但是晚上由于道路的黑暗以及照明系统设置的原因使得交通事故频繁。因此,为了缓解上述情况的发生,保障人民的生命财产安全,有必要对现有的水泥混凝土路面进行一些革新建设,从而应时产生了新型功能道路即发光混凝土道路。

[0003]

目前的发光混凝土道路,主要采用发光材料、白水泥、耐磨聚氨酯材料、外加剂等部分组成来进行新型道路建设,而目前用于道路建设的混合发光材料,大多处于理论研究阶段,在实际生活中应用较少,且成本也较为高昂,经济适用性较差。

技术实现要素:

[0004]

本发明的目的是提供一种用于道路建设的混合发光材料,具有强度高、与旧水泥混凝土相比粘结力较强、耐久好、易于施工、开放交通时间短及经济适用性强等优点。

[0005]

为实现上述目的,本发明采用了如下技术方案:一种用于道路建设的混合发光材料,包括按质量百分比计的如下组分:长余辉发光材料2~8%、低聚合物16~18%、砂子21~27%、减水剂2%、反光粉1~4%、石子39~43%、水8%。

[0006]

进一步的,所述长余辉发光材料为蓝色铝酸盐型。

[0007]

进一步的,所述低聚合物为道路快速修补材料,由按质量百分比的如下组分构成:50%普通42.5硅酸盐水泥、15%偏高岭土、15%碱激发溶液以及20%水。

[0008]

进一步的,所述砂子采用中砂,且中砂细度模数在2~3之间;所述砂子中含泥量小于3.5%、so3含量要小于2%。

[0009]

进一步的,所述减水剂采用聚羧酸高效减水剂,且其固含量为15~20%,减水率为20~30%。

[0010]

进一步的,所述反光粉由以sio2、cao、na2o为主要成分的玻璃珠以及树脂混合而成。

[0011]

进一步的,所述石子为5~32mm连续级配的碎石,且石子中含泥量小于1%。

[0012]

另外,本发明还提供了上述用于道路建设的混合发光材料的制备方法,包括如下

过程:将长余辉发光材料、低聚合物、砂子、减水剂、反光粉、石子、水按设计用量进行准确称量;将称好的石子用蒸馏水清洗干净,在烘箱中进行烘干;将烘干的石子、砂子、低聚合物、长余辉发光材料、减水剂、反光粉、水一同放到搅拌机中进行搅拌,经过充分搅拌后,即得到用于道路建设的混合发光材料。

[0013]

与现有技术相比,本发明的有益效果:

[0014]

(1)本发明提供的这种用于道路建设的混合发光材料具有强度高,工程建设周期短、耐久性好、绿色、高效、节能、美观、舒心以及经济适用性强的特点,同时采用长余辉发光材料,使得道路成为了新型功能道路,具有节约能源、安全高效的色彩,既能满足公路夜间照明的运输需求,又能满足节约能源的可持续性经济以及社会效益需求。

[0015]

(2)本发明提供的这种用于道路建设的混合发光材料中采用低聚合物代替常规使用的白水泥,具有快速粘接性能以及凝结固化性能,同时具有高效、节能、节约资金以及灵活、快速施工的特点。

具体实施方式

[0016]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0017]

本发明提供了一种用于道路建设的混合发光材料,包括按质量百分比计的如下组分:长余辉发光材料2~8%、低聚合物16~18%、砂子21~27%、减水剂2%、反光粉1~4%、石子39~43%、水8%。

[0018]

具体的,所述长余辉发光材料采用蓝色铝酸盐型,蓝色铝酸盐型发光材料的发光性能稳定且发光时间较长。所述低聚合物为采用道路快速修补材料,由按质量百分比的如下组分构成:50%普通42.5硅酸盐水泥、15%偏高岭土、15%碱激发溶液(水玻璃与氢氧化钠的混合液体)以及20%水。所述砂子采用中砂,且中砂细度模数在2~3之间,此细度模数范围内的中砂可以增强混合发光材料的流动性和和易性,从而使混合发光材料在硬化后强度更符合道路要求;所述砂子中含泥量小于3.5%、so3含量要小于2%。所述减水剂采用聚羧酸高效减水剂,且其固含量为15~20%,减水率为20~30%,选用此性能的减水剂可有效改善混合发光材料的流动性。所述反光粉由以sio2、cao、na2o为主要成分的玻璃珠以及树脂混合而成。所述石子为5~32mm连续级配的碎石,且石子中含泥量小于1%,采用5~32mm连续级配的碎石,可以有效的增强混合发光材料的力学性能以及坚固度。

[0019]

下面通过具体实施例对本发明提供的用于道路建设的混合发光材料的性能进行说明。

[0020]

实施例1:

[0021]

将2%长余辉发光材料、18%低聚合物、27%砂子、39%石子、8%水、4%反光粉、2%减水剂进行准确称量,并将称好的石子用蒸馏水清洗干净,在烘箱中进行烘干,时长为2h,将烘干的碎石、砂子、低聚合物、长余辉发光材料、反光粉、减水剂、水一同放到搅拌机中进行搅拌,经过充分搅拌,然后浇筑、振捣,标准养护条件下养护。

[0022]

实施例2:

[0023]

将4%长余辉发光材料、17%低聚合物、25%砂子、41%石子、8%水、3%反光粉、2%减水剂进行准确称量,并将称好的石子用蒸馏水清洗干净,在烘箱中进行烘干,时长为2h,将烘干的碎石、砂子、低聚合物、长余辉发光材料、反光粉、减水剂、水一同放到搅拌机中进行搅拌,经过充分搅拌,然后浇筑、振捣,标准养护条件下养护。

[0024]

实施例3:

[0025]

将6%长余辉发光材料、17%低聚合物、23%砂子、43%石子、8%水、1%反光粉、2%减水剂进行准确称量,并将称好的石子用蒸馏水清洗干净,在烘箱中进行烘干,时长为2h,将烘干的碎石、砂子、低聚合物、长余辉发光材料、反光粉、减水剂、水一同放到搅拌机中进行搅拌,经过充分搅拌,然后浇筑、振捣,标准养护条件下养护。

[0026]

实施例4:

[0027]

将8%长余辉发光材料、16%低聚合物、21%砂子、43%石子、8%水、2%反光粉、2%减水剂进行准确称量,并将称好的石子用蒸馏水清洗干净,在烘箱中进行烘干,时长为2h,将烘干的碎石、砂子、低聚合物、长余辉发光材料、反光粉、减水剂、水一同放到搅拌机中进行搅拌,经过充分搅拌,然后浇筑、振捣,标准养护条件下养护。

[0028]

对比例1:

[0029]

本对比例用于道路建设的混合材料中不含长余辉发光材料,具体组分为0%长余辉发光材料、19%低聚合物、28%砂子、39%石子、8%水、4%反光粉、2%减水剂,其制备及养护过程同实施例1。

[0030]

对比例2:

[0031]

本对比例用于道路建设的混合发光材料,具体组分为10%长余辉发光材料、15%低聚合物、21%砂子、42%石子、8%水、2%反光粉、2%减水剂,其制备及养护过程同实施例1。

[0032]

对上述实施例1~4以及对比例1~2制得的混合材料的力学性能进行检测,以及在不同配合比时养护7d,经过太阳光照射1h后的发光时间进行检测,其检测结果如表1所示。

[0033]

表1:

[0034]

组别1d抗折强度/mpa1d抗压强度/mpa发光时间/h实施例14.223.54.0实施例24.022.05.0实施例33.921.55.5实施例43.721.06.5对比例14.524.00对比例23.620.07.0

[0035]

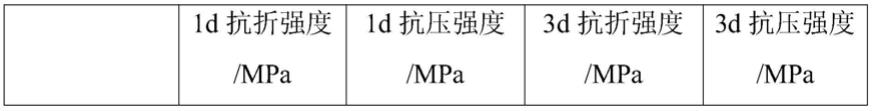

另外,采用现有的白水泥替代实施例1~4及对比例1~2中的低聚合物分别作为对照实施例1~6制得混合发光材料,并对其力学性能进行检测,结果如表2所示。

[0036]

表2:

[0037]

[0038][0039]

由表1可看出,本发明制得的混合发光材料的发光时间随混合发光材料中长余辉发光材料含量增加而延长,当长余辉发光材料含量低于2%时,其发光时间较短,而当长余辉发光材料含量大于8%时,其1d抗折强度和1d抗压强度均较低,因此,本发明选择长余辉发光材料含量范围为2~8%。

[0040]

由表1和表2对比可看出,本发明采用低聚合物作为混合发光材料的原材料代替常规使用的白水泥,具有良好的凝结固化性能,其1d抗折强度可达到3.7mpa以上,1d抗压强度可达到21mpa以上,而采用常规白水泥制得的混合发光材料的1d抗折强度和1d抗压强度远低于本发明,其3d抗折强度和3d抗压强度才与本发明采用低聚合物的1d抗折强度和1d抗压强度相当,由此可知,采用低聚合物作为混合发光材料的原材料具有高效、节能、节约资金以及灵活、快速施工的特点。

[0041]

以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1