利用磷尾矿和磷矿渣制备的植被混凝土及方法与流程

[0001]

本发明属于植被混凝土技术领域,具体为一种利用磷尾矿和磷矿渣制备的植被混凝土及方法。

背景技术:

[0002]

基础建设尤其是公路建设过程中,土壤开挖扰乱了土壤结构,破坏了周边植被,造成了生态环境的破坏。护坡技术显得尤其重要,传统的护坡技术中主要是以普通混凝土等硬性材料增加边坡的稳定性和防冲刷的能力,或者种植绿化防护林,这种方法无法满足某些地区安全性的要求,而且有时雨水冲刷会造成腐蚀等现象。

[0003]

现在护坡手段中大多采用的是种植植被混凝土,植被混凝土是一种具有一定强度的混凝土,而且可以生长植物,不仅可以增强边坡的稳定性,还可以美化生态环境,起到一举两得的作用。普通的植被混凝土是以碎石、水泥为基材,加入适当的减水剂,制得的混凝土制品,再在混凝土基层上铺设一层由土壤、种子和营养液等组成的基质,利于植物的生长,逐渐成为护坡植被,达到综合治理的目的。

[0004]

但现有的植被混泥土存在碱性较大植物存活率低的问题,而且孔隙率也较低,在降低碱性的同时,强度会有一定的降低,使用后期容易出现开裂、塌方等问题。

技术实现要素:

[0005]

本发明提供一种利用磷尾矿和磷矿渣制备的植被混凝土及方法,其采用磷尾矿代替石子作为骨料,采用磷矿渣代替大部分水泥作为胶凝材料,不仅能够增加植被混凝土的强度还能降低材料的碱性,给植物生长创造有利环境。

[0006]

本发明的技术方案是,一种利用磷尾矿和磷矿渣制备的植被混凝土,包括按重量份计的以下组分:磷尾矿石140-160份、水泥8-17份、磷矿渣10-20份、水6-11份和外加剂0.2-0.3份;其中磷尾矿石为磷矿进行选矿后的固废,磷矿渣是黄磷生产过程中高温炉排出的废渣。

[0007]

进一步地,水泥和磷矿渣作为胶凝材料,磷尾矿石作为骨料,控制骨胶比为6-8。该范围骨胶比内胶凝材料的包裹性、粘聚性最好,混凝土强度可以得到保证,也不会因骨料太少出现离析现象。骨胶比若小于6,植被混凝土容重大、孔隙率小,不利于植被的生长;骨胶比大于8,对植被混凝土强度不利。

[0008]

进一步地,所述的磷矿石掺入时控制粒径在10-16mm。粒径过大时比表面积小,混凝土的密实度降低,单位体积内骨料颗粒减少,混凝土赖以形成强度的浆体接触点和总接触面积减少,导致抗压强度降低;粒径过小时,植被混凝土的孔隙率和透水性不满足要求,因此选用粒径10-16mm的磷矿石。

[0009]

进一步地,所述磷矿渣的粒径在40-80目。较细的矿渣粒在胶材体系中起到联结、补充的作用,在产生微裂纹时,有效的抑制了微裂缝的发展,预防了植被混凝土的开裂。

[0010]

进一步地,所述外加剂为聚羧酸类减水剂。

[0011]

进一步地,植被混凝土的原料中还包含黄麻纤维,其为5mm以下的短纤,加入量为混凝土质量的3-5%。

[0012]

进一步地,植被混凝土的容重控制在1650kg/m

3

~1950kg/m

3

。

[0013]

本发明还涉及制备所述植被混凝土的方法,包括以下步骤:

[0014]

1)磷尾矿石经过破碎和筛分后,取10-16mm的磷尾矿石为骨料;

[0015]

2)磷矿渣经过粉碎分级后,取40-80目的粉料备用;

[0016]

3)将磷尾矿石放入搅拌机中进行预混合,然后依次加入水泥、磷矿渣、水及聚羧酸减水剂和其他原料,继续搅拌混合均匀,即得利用磷尾矿和磷矿渣制备的植被混凝土。

[0017]

进一步地,步骤3)中磷尾矿石预混合的时间在30s以上,总物料搅拌混合均匀的时间在1-5min。

[0018]

进一步地,加入黄麻纤维时,在预混合前加入。

[0019]

本发明具有以下有益效果:

[0020]

1)本发明的配方中,大量使用磷尾矿石和磷矿渣,磷尾矿石和磷矿渣均为磷矿行业的固废,处理难度大,一般做填埋处理。本发明中采用磷尾矿石作为骨料,其掺量大,能够大幅消耗磷尾矿固废。而且加入的磷尾矿石具有一定的粒度,能够很好的承担骨架作用,还能提供较大的孔隙率,利于植物的生长。磷矿渣的加入,可以代替部分水泥,磷矿渣具有较好的活性,有助于提高材料的强度,而且其本身偏酸性,能够降低混凝土的ph给植物生长制造环境,还可以减弱混凝土的慢性徐变,降低水灰比,增大混凝土强度和保水性。以磷矿石为粗骨料,磷矿渣为胶凝材料,解决了磷尾矿和磷矿渣大量随意堆放造成的环境污染问题,提高了磷矿石、磷渣等工业废渣的综合利用率,替代石子和水泥降低了造价成本,合理利用资源,具有经济和环保效益。

[0021]

2)黄麻纤维的加入,前期可以增加混凝土韧性,提高孔隙率和透水性,而且长时间使用后,能够降解并被植物吸收,进一步为植物根系生长提供养分和生长空间。

具体实施方式

[0022]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。

[0023]

以下实施例中,使用的磷尾矿石经过破碎和筛分后,取粒径在10-16mm之间的物料。磷矿渣经过粉碎分级后,取40-80目的粉料为原料。

[0024]

实施例1:一种利用磷尾矿和磷矿渣制备的植被混凝土及其制备方法。

[0025]

其原料为磷矿石1400kg/m

3

,水泥100kg/m

3

,磷矿渣100kg/m

3

,水60kg/m

3

,聚羧酸减水剂2kg/m

3

。

[0026]

具体制备时,按配比称取各原料,先将磷矿石放入搅拌机中搅拌30s,然后依次加入称取的水泥、磷渣、水和聚羧酸减水剂,继续搅拌120s,即得植被混凝土。

[0027]

实施例2:一种利用磷尾矿和磷矿渣制备的植被混凝土,其原料为磷矿石1500kg/m

3

,水泥110kg/m

3

,磷矿渣130kg/m

3

,水60kg/m

3

,聚羧酸减水剂2.5kg/m

3

。

[0028]

制备方法同实施例1。

[0029]

实施例3:

[0030]

一种利用磷尾矿和磷矿渣制备的植被混凝土,其原料为磷矿石1600kg/m

3

,水泥

120kg/m

3

,磷矿渣140kg/m

3

,水70kg/m

3

,聚羧酸减水剂3kg/m

3

。

[0031]

制备方法同实施例1。

[0032]

实施例4:

[0033]

一种利用磷尾矿和磷矿渣制备的植被混凝土,其原料为磷矿石1600kg/m

3

,水泥120kg/m

3

,磷矿渣140kg/m

3

,水70kg/m

3

,聚羧酸减水剂3kg/m

3

,还包括5mm以下的黄麻纤维,加入量为混凝土总质量的4%。具体制备时,按配比称取各原料,先将磷矿石放入搅拌机中搅拌30s,然后依次加入称取的水泥、磷渣、水、聚羧酸减水剂和黄麻纤维,继续搅拌120s,即得植被混凝土。

[0034]

对比例1:

[0035]

一种植被混凝土,其原料为10-16mm的砂石骨料1400kg/m

3

,水泥200kg/m

3

,水60kg/m

3

,聚羧酸减水剂2kg/m

3

。配制时,直接将砂石骨料放入搅拌机中搅拌30s,然后依次加入称取的水泥、水和聚羧酸减水剂,继续搅拌120s,即得。

[0036]

对实施例和对比例进行标准抗压强度,孔隙率和ph值实验,检测方法为将制备的混凝土装入模具中,自然养护7d,进行性能实验,按照以下实验标准进行:

[0037]

抗压强度:按照《普通混凝土拌合物性能试验方法标准gb/t50080~2011》进行抗压强度试验,得到7d和28d的抗压强度。

[0038]

孔隙度:先测得试样体积为v,烘干称得干重m

1

,然后在水中浸泡至样品恒重m

2

;由公式p=(m

2

~m

1

)/v

×

100%计算得试样的孔隙率。

[0039]

ph值:将试样置于容器中,加入蒸馏水浸泡,试样与蒸馏水的质量比例为1:3,浸泡24h。测量ph时,应在搅拌的条件下或充分摇动均匀试件浸泡溶液后,将自动电位滴定仪的电极插入试样浸泡溶液中,待读数稳定后读取ph值。

[0040]

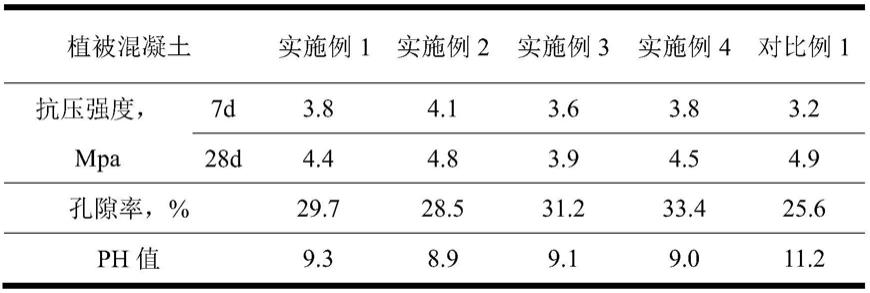

检测结果如下表1所示。

[0041]

表1

[0042][0043]

从表1可以看出,本发明提供的利用磷尾矿石和磷矿渣制备的植被混凝土强度和对比例中的普通植被混凝土相差不多,能保持稳定性和抗雨水冲刷的能力,但实施例1-4中ph值明显低于对比例中的植被混凝土,适合植物所需的低碱环境,孔隙率维持在30%左右,孔隙率高,透水性好,其中加入黄麻纤维的实施例中明显提高了孔隙率,植物容易从土壤吸收水分,满足植被混凝土的要求,造价相比较低,有利于维护生态平衡和实现可持续发展,具有应用意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1