一种环保耐火浇注料及其生产工艺的制作方法

[0001]

本申请涉及耐火材料技术领域,更具体地说,涉及一种环保耐火浇注料及其生产工艺。

背景技术:

[0002]

耐火材料分为定型耐火材料和不定型耐火材料,定型耐火材料主要有耐火砖等,不定型耐火材料主要是散装料,如浇注料。对于浇注料来说,能够适应特殊加工需求,应用范围更广。

[0003]

浇注料具有较高的流动性,适用于以浇注方式成型的耐火结构。浇注料不用烧结,使用方便,可根据使用条件对所用浇注料种类加以选择,既可直接浇注成衬体使用,也可以采用浇注或振实方法制成预制块使用。

[0004]

申请公布号为cn106830905a的中国发明专利申请公开了一种炼铁高炉铁沟用耐火材料浇注料,以重量百分含量表示,炼铁高炉铁沟用耐火材料浇注料的原料组成为:粒度为12-8mm的高铝矾土5%-10%、粒度为8-5mm的高铝矾土20%-25%、粒度为5-3mm的棕刚玉15%-20%、粒度为3-1mm的致密刚玉10%-18%、粒度为1-0.074mm的致密刚玉10%-18%、粒度为0.074-0mm的致密刚玉3%-10%、粒度为1-0.074mm的氮化硅6%-12%、粒度为0.074-0mm的氮化硅8%-15%、硅微粉1%-5%、铝酸钙水泥1%-5%、活性氧化铝粉5%-10%和硅粉1%-3%;外加占上述原料总重0.1%-0.3%的外加剂,外加剂为分散剂。

[0005]

针对上述相关技术,发明人认为该浇注料采用了大量的刚玉,而且采用的刚玉的种类繁多,不仅大幅度增加了浇注料的成本,也不利于环保。

技术实现要素:

[0006]

为了提高浇注料的环保性并降低成本,本申请提供一种环保耐火浇注料及其生产工艺。

[0007]

第一方面,本申请提供一种环保耐火浇注料,采用如下的技术方案:一种环保耐火浇注料,由包含以下重量份的原料制成:含铝骨料225-245份、废铝碳化硅碳砖粉175-185份、废黏土砖粉350-360份、耐火水泥180-200份、硅微粉25-35份。

[0008]

通过采用上述技术方案,本申请的环保耐火浇注料的原料中加入了大量的废铝碳化硅碳砖粉和废黏土砖粉,大幅度降低了原料的成本,也减少了废铝碳化硅碳砖和废黏土砖对环境的污染。废铝碳化硅碳砖中除了含有铝矾土成分,还含有较多的碳化硅能够提高浇注料的耐压强度,而且废铝碳化硅碳砖中还含有石墨,能够提高浇注料的耐高温性能。废黏土砖的加入可以向浇注料中进一步引入二氧化硅,进一步提高浇注料的力学性能,而且能够促使浇注料中的各原料在高温环境中的粘结力增强。

[0009]

优选的,所述环保耐火浇注料由包含以下重量份的原料制成:含铝骨料235-245份、废铝碳化硅碳砖粉180-185份、废黏土砖粉355-360份、耐火水泥190-200份、硅微粉25-30份。

[0010]

通过采用上述技术方案,对浇注料的各原料的配比进行了进一步的优化,使浇注料的成本更低,同时获得更优的性能。

[0011]

优选的,所述原料还包括15-20重量份的碳化硅、5-8重量份的白刚玉。

[0012]

通过采用上述技术方案,碳化硅和白刚玉的加入能够提高浇注料中碳化硅和刚玉的含量,能够与其他原料协同提高浇注料的抗折强度和耐压强度。

[0013]

优选的,所述原料还包括8-10重量份的锌粉。

[0014]

通过采用上述技术方案,锌粉的加入可以提高浇注料的抗氧化性,还能够与浇注料的含铝成分生成尖晶石相,进而提高耐火结构的热震稳定性。

[0015]

优选的,所述原料还包括20-25重量份的无机物晶须,无机物晶须为氮化硅晶须、莫来石晶须中的至少一种。

[0016]

通过采用上述技术方案,在原料中加入氮化硅晶须或莫来石晶须,能够在浇注料施工时,使氮化硅或莫来石以线性方式分布在其他原料中,进而提高浇注料形成的耐火结构的整体强度和韧性,减少了耐火结构内部出现裂纹。

[0017]

优选的,所述无机物晶须由氮化硅晶须、莫来石晶须按照质量比10-15:10-15组成。

[0018]

通过采用上述技术方案,无机物晶须由氮化硅晶须和莫来石晶须组成,能够提高浇注料形成的耐火结构的强度,还可以利用氮化硅晶须和莫来石晶须相互交错分布,降低耐火结构在高温时的膨胀和在低温时的收缩,急热和急冷也不会出现裂纹,这两种晶须配合使用还可以提高无机物晶须与其他原料的相容性。

[0019]

优选的,所述原料还包括48-52重量份的烧制骨料,所述烧制骨料由重量比为38-40:10-11:8-10:100的偏高岭土、氧化铝、红柱石、水混合均匀后烧制而成。

[0020]

通过采用上述技术方案,烧制骨料已经经过高温烧结,其内部已经形成了陶瓷成分,并具有较多的尖晶石相和莫来石相,能够进一步提高耐火结构的热震稳定性。

[0021]

第二方面,本申请提供一种环保耐火浇注料的生产工艺,采用如下的技术方案:一种上述的环保耐火浇注料的生产工艺,包括如下步骤:1)将含铝骨料、废铝碳化硅碳砖粉混合均匀得到粗粒混合料;将废黏土砖粉、硅微粉、耐火水泥混合均匀得到细粒混合料;2)将粗粒混合料与细粒混合料混合均匀,然后再与外加剂混合均匀,即得。

[0022]

通过采用上述技术方案,将含铝骨料和废铝碳化硅碳砖粉先混合均匀,有利于使颗粒较大的两种骨料先进行混合,而硅微粉、耐火水泥与废黏土砖混合则可以使颗粒较小的原料预先混合在一起,促使废黏土砖粉与硅微粉和耐火水泥能够更好地结合在一起,在于粗粒混合料混合后能够更好地起到粘结作用。

[0023]

优选的,步骤1)中将含铝骨料、废铝碳化硅碳砖粉混合均匀是以40-50rpm的转速搅拌4-5min;将废黏土砖粉、硅微粉、耐火水泥混合均匀是以60-70rpm的转速搅拌2-3min。

[0024]

通过采用上述技术方案,含铝骨料与废铝碳化硅碳砖粉混合时采用较低的搅拌速度,减少了含铝骨料和废铝碳化硅碳砖粉颗粒被打碎的几率,保证了这两种骨料的颗粒完整度,而将废黏土砖粉、硅微粉、耐火水泥混合采用较高的搅拌速度,能够提高这些原料的混合均匀程度,也降低了细粒原料的团聚几率,从整体上提高了原料混合的均匀程度。

[0025]

优选的,步骤1)中将废黏土砖粉、硅微粉、耐火水泥混合时加入烧制骨料,所述烧

制骨料由重量比为38-40:10-11:8-10:100的偏高岭土、氧化铝、红柱石、水混合均匀后烧制而成。

[0026]

通过采用上述技术方案,将烧制骨料与废黏土砖粉、硅微粉、耐火水泥混合在一起,能够利用烧制骨料的吸附性能提高烧制骨料与其他原料的分散均匀程度。

[0027]

综上所述,本申请具有以下有益效果:1、本申请的环保耐火浇注料的原料中加入了废铝碳化硅碳砖粉和废黏土砖粉,大大降低了浇注料的成本,还有利于环保。废铝碳化硅碳砖中的成分还可以提高浇注料的耐压强度和耐高温性能,废黏土砖能够提高浇注料的结合力,进而提高了浇注料的综合性能。

[0028]

2、本申请的环保耐火浇注料的原料中还加入了氮化硅晶须和/或莫来石晶须,能够提高浇注料的强度和韧性,减少了由浇注料制成的耐火结构内部出现裂纹的几率。

具体实施方式

[0029]

以下结合实施例对本申请作进一步详细说明。

[0030]

本申请的环保耐火浇注料,优选的,由包含以下重量份的原料制成:含铝骨料235份、废铝碳化硅碳砖粉180份、废黏土砖粉360份、耐火水泥200份、硅微粉25份。

[0031]

下面实施例中,白刚玉采用郑州山河研磨材料有限公司生产的白刚玉砂,规格为3-5mm,包装规格为每包1000kg。白刚玉的莫氏硬度为9,线性膨胀系数为8.3*10-4

。其中,氧化铝的质量分数不低于99%,二氧化硅质量分数不大于0.1%,氧化钠质量分数不大于0.5%。

[0032]

耐火水泥采用郑州科瑞耐火材料有限公司生产的耐火水泥,耐压强度为60-80mpa,包装规格为每包1000kg。

[0033]

碳化硅采用天祝玉通碳化硅有限责任公司生产的碳化硅粉,碳化硅粉的粒径为200目。

[0034]

外加剂由质量比为1:5的六次甲基四胺与酚醛树脂混合组成。酚醛树脂为酚醛树脂粉。

[0035]

优选的,含铝骨料为铝矾土颗粒,铝矾土颗粒由粗粒铝矾土、中粒铝矾土、细粒铝矾土按照质量比20-21:52-55:40混合得到,粗粒铝矾土的粒径为3-5mm,中粒铝矾土的粒径为1-3mm,细粒铝矾土的粒径为0-1mm。进一步的,铝矾土颗粒由粗粒铝矾土、中粒铝矾土、细粒铝矾土按照质量比20:55:40混合得到。

[0036]

粗粒铝矾土由重量比为5:12的高品位粗粒铝矾土和低品位粗粒铝矾土混合均匀而成,高品位粗粒铝矾土中氧化铝的质量分数为82%,低品位粗粒铝矾土中氧化铝的质量分数为61%。中粒铝矾土由重量比为30:25的高品位中粒铝矾土和低品位中粒铝矾土混合均匀而成,高品位中粒铝矾土中氧化铝的质量分数为78%,低品位中粒铝矾土中氧化铝的质量分数为62%。细粒铝矾土由重量比为20:15的高品位细粒铝矾土和低品位细粒铝矾土混合均匀而成,高品位细粒铝矾土中氧化铝的质量分数为76%,低品位细粒铝矾土中氧化铝的质量分数为65%。

[0037]

废旧铝碳化硅碳砖为废旧鱼雷罐拆卸下来的铝碳化硅碳砖或者是生产出的铝碳化硅碳砖不合格品。废黏土砖为黏土砖生产时的不合格品。优选的,废黏土砖中,氧化铝的质量分数为39%,二氧化硅的质量分数为46%,氧化钙的质量分数为10%,氧化铁的质量分

数为3.5%。

[0038]

废铝碳化硅碳砖粉的粒径为0-4mm。0-4mm是指用4mm筛筛分后得到的筛下物。进一步的,废铝碳化硅碳砖粉的粒径优选为1-4mm。

[0039]

废黏土砖粉的粒径为0-4mm。进一步的,废黏土砖粉的粒径为0-1mm。0-1mm是指用1mm筛筛分后得到的筛下物。

[0040]

硅微粉的平均粒径为1μm,硅微粉中粒径小于1μm的颗粒在硅微粉中的质量分数不小于93%。

[0041]

进一步的,无机物晶须由氮化硅晶须、莫来石晶须按照质量比15:10组成。氮化硅晶须的长度为20μm,直径为3μm,密度为3.3g/cm3,拉伸强度为13.8gpa,弹性模量为379gpa,莫氏硬度为9.5。莫来石晶须的长度为10μm,直径为0.2μm。

[0042]

本申请的环保耐火浇注料的生产工艺中,将粗粒混合料和细粒混合料混合均匀是以25-30rpm的转速搅拌10-15min。

[0043]

原料的制备例制备例1本制备例的废铝碳化硅碳砖粉由包括如下步骤的方法制得:a)将废旧铝碳化硅碳砖加入颚式破碎机中破碎,然后筛分,筛选出颗粒粒径小于15mm的颗粒,加入粉磨机中粉磨,然后筛分,筛选出粒径为粒径为0-4mm的颗粒作为粒料;b)将步骤a)制得的粒料加入清水中,浸泡2h,固液分离后,固体在100℃下烘干,得到废铝碳化硅碳砖粉。

[0044]

制备例2本制备例的废铝碳化硅碳砖粉由包括如下步骤的方法制得:a)将废旧铝碳化硅碳砖加入颚式破碎机中破碎,然后筛分,筛选出颗粒粒径小于15mm的颗粒,加入粉磨机中粉磨,然后筛分,筛选出粒径为粒径为1-4mm的颗粒作为粒料;b)将步骤a)制得的粒料加入hcl质量分数为5%的废盐酸中,浸泡10min中后,固液分离,然后加入清水中,浸泡2h,固液分离后,固体在100℃下烘干,得到废铝碳化硅碳砖粉。

[0045]

制备例3本制备例的废黏土砖粉由包括如下步骤的方法制得:将废黏土砖加入颚式破碎机中破碎,然后筛分,筛选出颗粒粒径为0-1mm的颗粒作为废黏土砖粉。

[0046]

制备例4本制备例的烧制骨料由包括如下步骤的方法制得:将偏高岭土40kg、氧化铝10kg、红柱石粉8kg加入球磨机中,再加入100l的水,球磨混合24h,然后压滤,100℃烘干后,在1560℃烧制20h,破碎,研磨,筛分,筛选出颗粒粒径为800目的粉料作为烧制骨料。实施例

[0047]

实施例1本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料225.0kg、废铝碳化硅碳砖粉175.0kg、废黏土砖粉350.0kg、耐火水泥180.0kg、硅微粉35.0kg、外加剂20.0kg。

[0048]

其中,含铝骨料为铝矾土,粒径为1-3mm。

[0049]

废铝碳化硅碳砖粉采用制备例1中制得的废旧碳化铝碳砖粉。

[0050]

废黏土砖粉采用制备例3中制得的废黏土砖粉。

[0051]

硅微粉的平均粒径为1μm,硅微粉中粒径小于1μm的颗粒在硅微粉中的质量分数不小于93%。

[0052]

外加剂由质量比为1:5的六次甲基四胺与酚醛树脂粉混合组成。

[0053]

本实施例的环保耐火浇注料的生产工艺包括如下步骤:1)将含铝骨料、废铝碳化硅碳砖粉加入混砂机中,以40rpm的转速搅拌混碾5min,得到粗粒混合料;将废黏土砖粉、硅微粉、耐火水泥加入混砂机中,以60rpm的转速搅拌混碾3min,得到细粒混合料;2)将粗粒混合料和细粒混合料加入混砂机中,以30rpm的转速搅拌混碾10min,然后加入外加剂,混合均匀,即得。

[0054]

实施例2本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料235.0kg、废铝碳化硅碳砖粉180.0kg、废黏土砖360.0kg、耐火水泥200.0kg、硅微粉25.0kg、外加剂25.0kg。

[0055]

其中,含铝骨料为铝矾土,粒径为1-3mm。

[0056]

废铝碳化硅碳砖粉采用制备例1中制得的废旧碳化铝碳砖粉。

[0057]

废黏土砖粉采用制备例3中制得的废黏土砖粉。

[0058]

硅微粉的平均粒径为1μm,硅微粉中粒径小于1μm的颗粒在硅微粉中的质量分数不小于93%。

[0059]

外加剂由质量比为1:5的六次甲基四胺与酚醛树脂混合组成。

[0060]

本实施例的环保耐火浇注料的生产工艺包括如下步骤:1)将含铝骨料、废铝碳化硅碳砖粉加入混砂机中,以50rpm的转速搅拌混碾4min,得到粗粒混合料;将废黏土砖粉、硅微粉、耐火水泥加入混砂机中,以70rpm的转速搅拌混碾2min,得到细粒混合料;2)将粗粒混合料和细粒混合料加入混砂机中,以25rpm的转速搅拌混碾15min,然后加入外加剂,混合均匀,即得。

[0061]

实施例3本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料245.0kg、废铝碳化硅碳砖粉185.0kg、废黏土砖355.0kg、耐火水泥190.0kg、硅微粉30.0kg、外加剂30.0kg。

[0062]

其中,含铝骨料为铝矾土,粒径为1-3mm。

[0063]

废铝碳化硅碳砖粉采用制备例1中制得的废旧碳化铝碳砖粉。

[0064]

废黏土砖粉采用制备例3中制得的废黏土砖粉。

[0065]

硅微粉的平均粒径为1μm,硅微粉中粒径小于1μm的颗粒在硅微粉中的质量分数不小于93%。

[0066]

外加剂由质量比为1:5的六次甲基四胺与酚醛树脂混合组成。

[0067]

本实施例的环保耐火浇注料的生产工艺同实施例2。

[0068]

实施例4本实施例与实施例2的区别在于,含铝骨料为铝矾土颗粒,铝矾土颗粒由粗粒铝矾土、中粒铝矾土、细粒铝矾土按照质量比20:55:40混合得到,粗粒铝矾土的粒径为3-5mm,中粒

铝矾土的粒径为1-3mm,细粒铝矾土的粒径为0-1mm。

[0069]

本实施例的环保耐火浇注料的生产工艺同实施例2。

[0070]

实施例5本实施例与实施例4的区别在于,废铝碳化硅碳砖粉采用制备例2中制得的废旧碳化铝碳砖粉。

[0071]

本实施例的环保耐火浇注料的生产工艺同实施例2。

[0072]

实施例6本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料235.0kg、废铝碳化硅碳砖粉180.0kg、废黏土砖360.0kg、耐火水泥200.0kg、硅微粉25.0kg、烧制骨料50.0kg、外加剂25.0kg。

[0073]

其中,烧制骨料采用制备例4中的烧制骨料,其他原料同实施例5。

[0074]

本实施例的环保耐火浇注料的生产工艺与实施例2的区别在于,步骤1)中在废黏土砖粉、硅微粉、耐火水泥混合时加入烧制骨料。

[0075]

实施例7本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料235.0kg、废铝碳化硅碳砖粉180.0kg、废黏土砖360.0kg、耐火水泥200.0kg、硅微粉25.0kg、碳化硅15.0kg、白刚玉8.0kg、烧制骨料50.0kg、外加剂25.0kg。

[0076]

其中,碳化硅的粒径为200目,白刚玉的粒径为3-5mm,其他原料同实施例6。

[0077]

本实施例的环保耐火浇注料的生产工艺与实施例6的区别在于,步骤1)中在含铝骨料、废铝碳化硅碳砖粉混合时加入白刚玉,在废黏土砖粉、硅微粉、耐火水泥、烧制骨料混合时加入碳化硅。

[0078]

实施例8本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料235.0kg、废铝碳化硅碳砖粉180.0kg、废黏土砖360.0kg、耐火水泥200.0kg、硅微粉25.0kg、碳化硅18.0kg、白刚玉6.0kg、锌粉8.0kg、烧制骨料50.0kg、外加剂25.0kg。

[0079]

其中,锌粉的粒径为100μm。其他原料同实施例7。

[0080]

本实施例的环保耐火浇注料的生产工艺与实施例7的区别在于,步骤1)中在废黏土砖粉、硅微粉、耐火水泥、烧制骨料、碳化硅混合时加入锌粉。

[0081]

实施例9本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料235.0kg、废铝碳化硅碳砖粉180.0kg、废黏土砖360.0kg、耐火水泥200.0kg、硅微粉25.0kg、碳化硅20.0kg、白刚玉5.0kg、锌粉10.0kg、烧制骨料50.0kg、外加剂25.0kg。

[0082]

其中,各原料同实施例8。

[0083]

本实施例的环保耐火浇注料的生产工艺同实施例8。

[0084]

实施例10本实施例的环保耐火浇注料由如下重量的原料制成:含铝骨料235.0kg、废铝碳化硅碳砖粉180.0kg、废黏土砖360.0kg、耐火水泥200.0kg、硅微粉25.0kg、碳化硅18.0kg、白刚玉6.0kg、锌粉8.0kg、氮化硅晶须10.0kg、莫来石晶须15.0kg、烧制骨料50.0kg、外加剂25.0kg。

[0085]

其中,氮化硅晶须的长度为20μm,直径为3μm,密度为3.3g/cm3,拉伸强度为13.8gpa,弹性模量为379gpa,莫氏硬度为9.5。莫来石晶须的长度为10μm,直径为0.2μm。其他原料同实施例9。

[0086]

本实施例的环保耐火浇注料的生产工艺与实施例9的区别在于,步骤1)中在废黏土砖粉、硅微粉、耐火水泥、烧制骨料、碳化硅、锌粉混合时加入氮化硅晶须、莫来石晶须。

[0087]

对比例对比例1本对比例的环保耐火浇注料与实施例1中的环保耐火浇注料的区别在于,原料中不含废黏土砖粉。

[0088]

本对比例的环保耐火浇注料的生产工艺与实施例1的生产工艺的区别在于不再加入废黏土砖粉。

[0089]

对比例2本对比例的环保耐火浇注料与实施例1中的环保耐火浇注料的区别在于,原料中不含废铝碳化硅碳砖粉。

[0090]

本对比例的环保耐火浇注料的生产工艺与实施例1的生产工艺的区别在于不再加入废铝碳化硅碳砖粉,直接将含铝骨料作为粗粒混合料。

[0091]

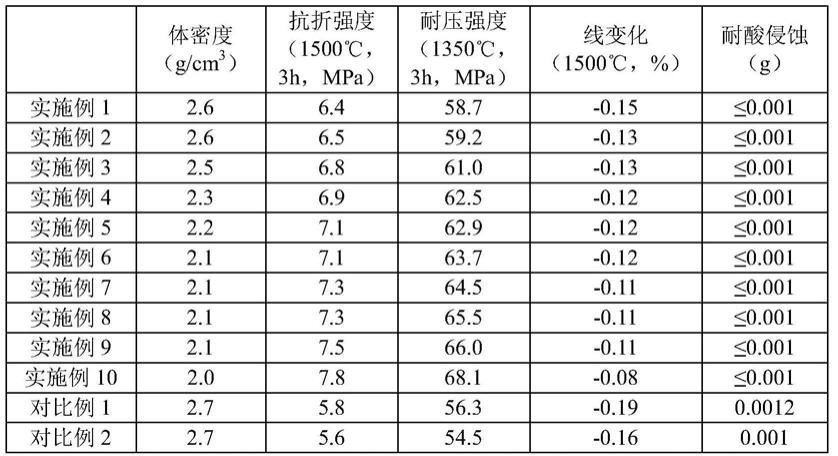

性能检测试验取实施例1-10及对比例1-2中的环保耐火浇注料,测试其体密度,并按照gb/t3002-2004《耐火材料高温抗折强度试验方法》测试抗折强度、按照yb/t2202-1998《耐火浇注料高温耐压强度试验方法》测试其耐压强度、按照yb/t 5203-1993《致密耐火浇注料线变化率试验方法》测试其线变化率、按照gb/t17601-2008《耐火材料耐硫酸侵蚀试验方法》测试其耐酸侵蚀性能,测试结果如下表所示。

[0092]

表1实施例1-10及对比例1-2中的环保耐火浇注料性能对比根据实施例1、对比例1并结合表1可以看出,废黏土砖粉可以在一定程度上提高浇注料的抗折强度和耐压强度,并能够大幅度减少浇注料的线变化。

[0093]

根据实施例1、对比例2并结合表1可以看出,废铝碳化硅碳砖粉能够较大幅度地提

高浇注料的抗折强度和耐压强度。

[0094]

综上可知,本申请中的环保耐火浇注料密度较低,在高温烧结后仍然保持较高的抗折强度和耐压强度,还具有较小的受热线变化率,受热后收缩率非常小,而且具有良好的抗酸腐蚀性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1