一种水泥缓凝剂及其制备方法与流程

[0001]

本发明涉及建筑材料领域,特别涉及一种水泥缓凝剂及其制备方法。

背景技术:

[0002]

水泥缓凝剂是一种能推迟水泥水化反应,从而延长混凝土的凝结时间,使新拌混凝土较长时间保持塑性,方便浇注,提高施工效率,同时对混凝土后期各项性能不会造成不良影响的外加剂,随着钻井技术的提高和油田开采难度的增加,钻井向深井、超深井、复杂井发展,井底温度和压力明显提高,而高温高压下固井过程中油井水泥浆快速稠化,满足不了固井施工的要求,为保证施工安全,水泥浆中需要加入合适的缓凝剂以使注水泥作业安全顺利地进行。

[0003]

现有已有的水泥缓凝剂主要有单宁衍生物、褐煤制剂、糖类化合物、硼酸及其盐类、有机膦化物、木质素磺酸盐及其改性产品等等,虽然都有一定的效果,但是缓凝时间有限,对强度影响大,且制备工艺繁琐,存在严重的环境污染等问题,故此,我们提出了一种水泥缓凝剂及其制备方法。

技术实现要素:

[0004]

本发明的主要目的在于提供一种水泥缓凝剂及其制备方法,可以有效解决背景技术中的问题。

[0005]

为实现上述目的,本发明采取的技术方案为:

[0006]

一种水泥缓凝剂,由包括以下重量份的原料制备而成:含有质量分数25%~45%的水溶性纤维素或半纤维素30~40份、磷石膏10~20份、石灰6~10份、水玻璃1~3份、无水硫酸钠2~4份、具有助磨作用的工业固体废物1.5~2.5份,水2~4份;

[0007]

其中,所述磷石膏为磷肥工业中生产磷酸时产生的废料,主要化学成份为二水石膏,且二水石膏的重量百分含量为85%~95%。

[0008]

优选的,由包括以下重量份的原料制备而成:含有质量分数25%~45%的水溶性纤维素或半纤维素35份、磷石膏45份、石灰8份、水玻璃5份、无水硫酸钠3份、具有助磨作用的工业固体废物2份,水3份。

[0009]

优选的,所述具有助磨作用的工业固体废物为粉煤灰。

[0010]

优选的,所述水溶性纤维素或半纤维素的分子量在500~1500之间。

[0011]

优选的,所述水泥缓凝剂为颗粒状,粒径为20~40mm。

[0012]

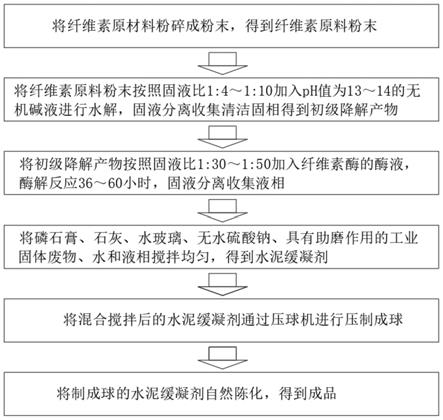

一种水泥缓凝剂的制备方法,包括以下步骤:

[0013]

步骤一、将纤维素原材料粉碎成粉末,得到纤维素原料粉末;

[0014]

步骤二、将步骤一中得到的纤维素原料粉末按照固液比1:4~1:10加入ph值为13~14的无机碱液进行水解,固液分离收集清洁固相得到初级降解产物;

[0015]

步骤三、将步骤二中获得的初级降解产物按照固液比1:30~1:50加入纤维素酶的酶液,酶解反应36~60小时,固液分离收集液相;

[0016]

步骤四、将磷石膏、石灰、水玻璃、无水硫酸钠、具有助磨作用的工业固体废物、水和步骤三中得到的液相搅拌均匀,得到水泥缓凝剂;

[0017]

步骤五、将混合搅拌后的水泥缓凝剂通过压球机进行压制成球;

[0018]

步骤六、将制成球的水泥缓凝剂自然陈化,得到成品。

[0019]

优选的,所述步骤一中的原材料为木质纤维素废弃物,优选玉米秸秆、小麦秸秆或玉米棒芯中的至少一种。

[0020]

优选的,所述步骤二中的水解温度为70℃~88℃,水解时间为4~8小时。

[0021]

优选的,所述步骤三中的纤维素酶的酶液为浓度在35fpu/g基质~45fpu/g基质之间的纤维素复合酶。

[0022]

优选的,所述步骤六中的自然陈化时间为24~36小时。

[0023]

与现有技术相比,本发明具有如下有益效果:

[0024]

1、本发明中的水泥缓凝剂,水泥缓凝剂成球率较高,并且具有较高的强度,有利于运输及储存,对水泥具有较好的缓凝效果,通过加入具有助磨作用的工业固体废物粉煤灰,提高水泥助磨作用和强度。

[0025]

2、在本发明中,通过采用玉米秸秆、小麦秸秆、玉米棒芯等农业纤维素废弃物为主要原料,利用玉米秸秆、小麦秸秆和棒芯中富含纤维素、半纤维素等高分子碳水聚合物,其水解产物包含多种糖类分子(主要为葡萄糖)及部分低分子量糖类聚合物,通过低分子量降解产物与现有的葡萄糖类型水泥缓凝剂具有结构一致性,实现其降解产物也具有水泥缓凝效能。

[0026]

3、本发明制备工艺简单、经济实用,将工业生产的废料和农作物废料相结合,通过简单的手段制备得到水泥缓凝剂,变废为宝,节能环保,并且经济适用,成本低廉,属于一种利国利民的环保技术。

附图说明

[0027]

图1为本发明一种水泥缓凝剂的制备流程图。

具体实施方式

[0028]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0029]

在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0030]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0031]

实施例一

[0032]

如图1所示,一种水泥缓凝剂,由包括以下重量份的原料制备而成:含有质量分数25%~45%的水溶性纤维素或半纤维素35份、磷石膏15份、石灰8份、水玻璃5份、无水硫酸钠3份、具有助磨作用的工业固体废物2份,水3份;

[0033]

其中,所述磷石膏为磷肥工业中生产磷酸时产生的废料,主要化学成份为二水石膏,且二水石膏的重量百分含量为85%~95%。

[0034]

一种水泥缓凝剂的制备方法,包括以下步骤:

[0035]

步骤一、将纤维素原材料粉碎成粉末,得到纤维素原料粉末,所述原材料为木质纤维素废弃物,优选玉米秸秆、小麦秸秆或玉米棒芯中的至少一种;

[0036]

步骤二、将步骤一中得到的纤维素原料粉末按照固液比1:4~1:10加入ph值为13~14的无机碱液进行水解,固液分离收集清洁固相得到初级降解产物,所述水解温度为70℃~88℃,水解时间为4~8小时;

[0037]

步骤三、将步骤二中获得的初级降解产物按照固液比1:30~1:50加入纤维素酶的酶液,酶解反应36~60小时,固液分离收集液相,所述纤维素酶的酶液为浓度在35fpu/g基质~45fpu/g基质之间的纤维素复合酶;

[0038]

步骤四、将磷石膏、石灰、水玻璃、无水硫酸钠、具有助磨作用的工业固体废物、水和步骤三中得到的液相搅拌均匀,得到水泥缓凝剂;

[0039]

步骤五、将混合搅拌后的水泥缓凝剂通过压球机进行压制成球;

[0040]

步骤六、将制成球的水泥缓凝剂自然陈化,所述自然陈化时间为24~36小时,得到成品。

[0041]

实施例二

[0042]

如图1所示,一种水泥缓凝剂,由包括以下重量份的原料制备而成:含有质量分数25%~45%的水溶性纤维素或半纤维素30份、磷石膏10份、石灰6份、水玻璃1份、无水硫酸钠2份、具有助磨作用的工业固体废物1.5份,水2份;

[0043]

其中,所述磷石膏为磷肥工业中生产磷酸时产生的废料,主要化学成份为二水石膏,且二水石膏的重量百分含量为85%~95%。

[0044]

一种水泥缓凝剂的制备方法,包括以下步骤:

[0045]

步骤一、将纤维素原材料粉碎成粉末,得到纤维素原料粉末,所述原材料为木质纤维素废弃物,优选玉米秸秆、小麦秸秆或玉米棒芯中的至少一种;

[0046]

步骤二、将步骤一中得到的纤维素原料粉末按照固液比1:4~1:10加入ph值为13~14的无机碱液进行水解,固液分离收集清洁固相得到初级降解产物,所述水解温度为70℃~88℃,水解时间为4~8小时;

[0047]

步骤三、将步骤二中获得的初级降解产物按照固液比1:30~1:50加入纤维素酶的酶液,酶解反应36~60小时,固液分离收集液相,所述纤维素酶的酶液为浓度在35fpu/g基质~45fpu/g基质之间的纤维素复合酶;

[0048]

步骤四、将磷石膏、石灰、水玻璃、无水硫酸钠、具有助磨作用的工业固体废物、水和步骤三中得到的液相搅拌均匀,得到水泥缓凝剂;

[0049]

步骤五、将混合搅拌后的水泥缓凝剂通过压球机进行压制成球;

[0050]

步骤六、将制成球的水泥缓凝剂自然陈化,所述自然陈化时间为24~36小时,得到

成品。

[0051]

实施例三

[0052]

如图1所示,一种水泥缓凝剂,由包括以下重量份的原料制备而成:含有质量分数25%~45%的水溶性纤维素或半纤维素40份、磷石膏20份、石灰10份、水玻璃3份、无水硫酸钠4份、具有助磨作用的工业固体废物2.5份,水4份;

[0053]

其中,所述磷石膏为磷肥工业中生产磷酸时产生的废料,主要化学成份为二水石膏,且二水石膏的重量百分含量为85%~95%。

[0054]

一种水泥缓凝剂的制备方法,包括以下步骤:

[0055]

步骤一、将纤维素原材料粉碎成粉末,得到纤维素原料粉末,所述原材料为木质纤维素废弃物,优选玉米秸秆、小麦秸秆或玉米棒芯中的至少一种;

[0056]

步骤二、将步骤一中得到的纤维素原料粉末按照固液比1:4~1:10加入ph值为13~14的无机碱液进行水解,固液分离收集清洁固相得到初级降解产物,所述水解温度为70℃~88℃,水解时间为4~8小时;

[0057]

步骤三、将步骤二中获得的初级降解产物按照固液比1:30~1:50加入纤维素酶的酶液,酶解反应36~60小时,固液分离收集液相,所述纤维素酶的酶液为浓度在35fpu/g基质~45fpu/g基质之间的纤维素复合酶;

[0058]

步骤四、将磷石膏、石灰、水玻璃、无水硫酸钠、具有助磨作用的工业固体废物、水和步骤三中得到的液相搅拌均匀,得到水泥缓凝剂;

[0059]

步骤五、将混合搅拌后的水泥缓凝剂通过压球机进行压制成球;

[0060]

步骤六、将制成球的水泥缓凝剂自然陈化,所述自然陈化时间为24~36小时,得到成品。

[0061]

以上三组实施例均能够制作出水泥缓凝剂,而且本发明的制备方法便捷合理,通过采用玉米秸秆、小麦秸秆、玉米棒芯等农业纤维素废弃物为主要原料,利用玉米秸秆、小麦秸秆和棒芯中富含纤维素、半纤维素等高分子碳水聚合物,其水解产物包含多种糖类分子(主要为葡萄糖)及部分低分子量糖类聚合物,通过低分子量降解产物与现有的葡萄糖类型水泥缓凝剂具有结构一致性,实现其降解产物也具有水泥缓凝效能,通过加入具有助磨作用的工业固体废物粉煤灰,提高水泥助磨作用和强度,该水泥缓凝剂成球率较高,并且具有较高的强度,有利于运输及储存,对水泥具有较好的缓凝效果,制备工艺简单、经济实用,将工业生产的废料和农作物废料相结合,通过简单的手段制备得到水泥缓凝剂,变废为宝,节能环保,并且经济适用,成本低廉,属于一种利国利民的环保技术。

[0062]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1