一种防渗墙用塑性混凝土及其制备方法及其施工工艺与流程

[0001]

本发明涉及建筑材料技术领域,尤其涉及一种防渗墙用塑性混凝土及其制备方法及其施工工艺。

背景技术:

[0002]

塑性混凝土是一种水泥用量少、掺杂膨润土等材料的大流动性混凝土,具有低强度、低弹性模量和大应变等特性,弹性模量可达2000以下,是一种柔性混凝土材料,可以很好地与较软的基础相适应,同时又具有很好的防渗性能,在水利工程的防渗墙领域逐渐被广泛使用。

[0003]

为了改善塑性混凝土的变形性能,塑性混凝土中一般需要添加一定量的粉煤灰,在塑性混凝土中加入粉煤灰,有助于提高塑性混凝土和易性,降低弹性模量,改善变形能力。

[0004]

针对上述相关技术,发明人认为,在塑性混凝土制备过程中,加入了粉煤灰的同时降低了水泥用量,提高了混凝土的流动性,在塑性混凝土使用过程中,塑性混凝土中的重组份容易发生沉降,不利于各组分均匀分散在塑性混凝土中,给塑性混凝土的机械强度带来一定的不利影响。

技术实现要素:

[0005]

针对上述相关技术存在的不足,本发明的第一个目的在于提供一种防渗墙用塑性混凝土,其具有机械强度性能好的优点。

[0006]

本发明的第二个目的在于提供一种防渗墙用塑性混凝土的制备方法,其具有便于改善产品机械性能的优点。

[0007]

本发明的第三个目的在于提供一种防渗墙用塑性混凝土的施工工艺,其具有便于延长产品使用寿命的优点。

[0008]

为实现上述第一个目的,本发明提供了如下技术方案:一种防渗墙用塑性混凝土,主要由包括以下重量份的混凝土原料制成:水泥60-120份,水100-150份,聚乙烯醇纤维2-8份;所述混凝土原料还包括混凝土粉料,所述混凝土粉料包括以下重量份原料:碎石150-230份,砂子200-250份,粉煤灰50-100份;所述混凝土原料还包括改性膨润土,所述改性膨润土主要由包括以下重量份的原料制成:膨润土35-45份,可溶性锆盐5-12份,四乙基氯化铵2-5份。

[0009]

通过采用上述技术方案,加入可溶性锆盐和四乙基氯化铵,可溶性锆盐对膨润土进行改性,锆离子进入膨润土层状结构中,扩大了膨润土比表面积,再用四乙基氯化铵进行有机改性,四乙基氯化铵中的四乙基铵根离子进入膨润土层状结构中,使膨润土具有优异的触变性,在搅拌时混凝土具有良好的流动性,便于产品搅拌制备、运输和泵送等工序过程的实施,塑性混凝土施工完成后,改性膨润土又具有优异的粘性,有助于防止重组份原料沉降,有助于各组分原料均匀分散在混凝土产品中,改善产品机械性能,提高产品抗裂性能。

而用锆离子改性膨润土,有助于提高膨润土层状结构的稳定性,有助于防止膨润土层状结构坍塌,提高混凝土抗折性能。而混凝土中加入聚乙烯醇纤维,在混凝土中形成一定量的网状结构,而改性膨润土中四乙基铵根离子上的铵基基团与聚乙烯醇纤维网状结构上的羟基集团发生交联反应,形成一个有机整体,有助于提高塑性混凝土抗裂性能,有助于延长产品使用寿命,有利于产品市场推广。

[0010]

优选的,主要由包括以下重量份的混凝土原料制成:碎石180-200份,砂子200-250份,粉煤灰65-85份,水泥80-100份,聚乙烯醇纤维4-6份,水100-150份,膨润土35-45份,可溶性锆盐7-10份,四乙基氯化铵2-5份。更优的,碎石190份,砂子225份,粉煤灰75份,水泥90份,聚乙烯醇纤维5份,水125份,膨润土40份,可溶性锆盐8.5份,四乙基氯化铵3.5份。

[0011]

通过采用上述技术方案,使用更优的原料配比,有助于提高产品抗裂性能和抗折性能,有助于延长产品使用寿命,有利于产品市场推广。

[0012]

优选的,所述可溶性锆盐为氧氯化锆。

[0013]

通过采用上述技术方案,使用水溶性较好的氧氯化锆,氧氯化锆焙烧后氯离子从物料中被脱除,锆离子存储在膨润土层状结构空间中,便于对膨润土进行改性,提高塑性混凝土抗折性能。

[0014]

优选的,所述混凝土粉料还包括7-10重量份的聚羧酸减水剂。

[0015]

通过采用上述技术方案,加入高效的聚羧酸减水剂,有助于使水泥充分水化,提高产品抗裂性能。

[0016]

优选的,所述混凝土粉料还包括1-4重量份的羟乙基甲基丙烯酯磷酸酯。

[0017]

通过采用上述技术方案,在塑性混凝土中加入一定量的羟乙基甲基丙烯酯磷酸酯,有助于提高塑性混凝土各组分之间的粘附强度,提高产品抗裂性能。

[0018]

优选的,所述改性膨润土的制备方法为:将氧氯化锆配制成质量浓度为5-15%的氧氯化锆水溶液,加入膨润土,加热至70-85℃反应150-250min,过滤,将滤饼于400-500℃焙烧100-200min,制得含锆膨润土;将四乙基氯化铵配制成质量浓度为10-20%的四乙基氯化铵水溶液,加入含锆膨润土,加热至50-80℃反应100-180min,过滤,将滤饼于120-180℃干燥180-240min,制得改性膨润土。

[0019]

通过采用上述技术方案,先将氧氯化锆配制成水溶液,与膨润土反应,锆离子进入膨润土层状结构空间中,再通过过滤和高温焙烧脱除氯离子了,提高含锆膨润土的比表面积和稳定性;再通过加入四乙基氯化铵水溶液进行有机改性,再通过过滤和干燥脱除氯离子,提高含锆膨润土的触变性,提高塑性混凝土产品抗裂性能和抗折性能,有助于延长产品使用寿命,有利于产品市场推广。

[0020]

优选的,所述碎石的粒径为4-10mm,所述砂子的粒径不大于4mm,所述粉煤灰的粒径不大于80μm,所述改性膨润土的粒径不大于150μm。

[0021]

通过采用上述技术方案,使用粒径大小合适的原料,有助于提高塑性混凝土各组分之间的相容性,提高各组分之间的粘结强度,提高产品抗裂性能。

[0022]

为实现上述第二个目的,本发明提供了如下技术方案:一种防渗墙用塑性混凝土的制备方法,包括以下步骤:

[0023]

s1混料:按设定的比例称取混凝土粉料,加入改性膨润土,混合均匀,制得粉料;

[0024]

s2塑性混凝土制备:按设定的比例称取水,以100-400转/分钟的转速搅拌,加入聚

乙烯醇纤维,再加入步骤s1制得的粉料,搅拌3-6min,再加入水泥,继续搅拌2-5min,制得防渗墙用塑性混凝土。

[0025]

通过采用上述技术方案,先将改性膨润土加入混凝土粉料中,混合均匀,制得粉料,再加入水中,再加入水泥,有助于更好地改善塑性混凝土的触变性,改善塑性混凝土抗裂性能和抗折性能,有助于延长产品使用寿命,有利于产品市场推广。

[0026]

为实现上述第三个目的,本发明提供了如下技术方案:一种防渗墙用塑性混凝土的施工工艺,包括以下步骤:按需要的尺寸开挖基坑,安装模板;浇筑防渗墙用塑性混凝土,养护不短于5天,拆除模板,制得防渗墙。

[0027]

通过采用上述技术方案,使用本申请制备的防渗墙用塑性混凝土浇筑防渗墙,本申请制备的防渗墙用塑性混凝土具有优异的触变性,有利于提高施工性,有助于延长防渗墙使用寿命,降低施工成本。

[0028]

综上所述,本发明包括以下至少一种有益技术效果:

[0029]

1.本申请通过用可溶性锆盐对膨润土进行改性,锆离子进入膨润土层状结构中,扩大了膨润土比表面积,再用四乙基氯化铵进行有机改性,四乙基氯化铵中的四乙基铵根离子进入膨润土层状结构中,使膨润土具有优异的触变性,在搅拌时混凝土具有良好的流动性,便于产品搅拌和泵送,塑性混凝土施工完成后,改性膨润土又具有优异的粘性,有助于防止重组份原料沉降,有助于各组分原料均匀分散在混凝土产品中,改善产品机械性能,提高产品抗裂性能;而用锆离子改性膨润土,有助于提高膨润土层状结构的稳定性,有助于防止膨润土层状结构坍塌,提高混凝土抗折性能;而混凝土中加入聚乙烯醇纤维,在混凝土中形成一定量的网状结构,而改性膨润土中四乙基铵根离子上的铵基基团与聚乙烯醇纤维网状结构上的羟基集团发生交联反应,形成一个有机整体,有助于提高塑性混凝土抗裂性能;

[0030]

2.本申请通过采用加入聚羧酸减水剂、加入羟乙基甲基丙烯酯磷酸酯和控制原料粒径等方式,有助于提高防渗墙用塑性混凝土的抗裂性能,有助于延长产品使用寿命,有利于产品市场推广;

[0031]

3.本申请使用水溶性良好的氧氯化锆,先将氧氯化锆配制成水溶液,与膨润土反应,锆离子进入膨润土层状结构空间中,再通过过滤和高温焙烧脱除氯离子,提高含锆膨润土的比表面积和稳定性;再通过加入四乙基氯化铵水溶液进行有机改性,再通过过滤和干燥脱除氯离子,提高含锆膨润土的触变性,提高塑性混凝土产品抗裂性能和抗折性能,有助于延长产品使用寿命,有利于产品市场推广。

具体实施方式

[0032]

实施例

[0033]

在塑性混凝土生产过程中,为了改善塑性混凝凝土的弹性,一般需要加入一定量的粉煤灰,减少水泥用量,提高塑性混凝土的流动性,在塑性混凝土使用过程中塑性混凝土中的重组份容易发生沉降,不利于各组分均匀分散在塑性混凝土中,给塑性混凝土的机械强度带来一定的不利影响。本申请通过用可溶性锆盐对膨润土进行改性,锆离子进入膨润土层状结构中,扩大了膨润土比表面积,再用四乙基氯化铵进行有机改性,四乙基氯化铵中的四乙基铵根离子进入膨润土层状结构中,使膨润土具有优异的触变性,在搅拌时混凝土

具有良好的流动性,便于产品搅拌和泵送,塑性混凝土施工完成后,改性膨润土又具有优异的粘性,有助于防止重组份原料沉降,有助于各组分原料均匀分散在混凝土产品中,改善产品机械性能,提高产品抗裂性能。而用锆离子改性膨润土,有助于提高膨润土层状结构的稳定性,有助于防止膨润土层状结构坍塌,提高混凝土抗折性能。而混凝土中加入聚乙烯醇纤维,在混凝土中形成一定量的网状结构,而改性膨润土中四乙基铵根离子上的铵基基团与聚乙烯醇纤维网状结构上的羟基集团发生交联反应,形成一个有机整体,有助于提高塑性混凝土抗裂性能,有助于延长产品使用寿命,有利于产品市场推广。

[0034]

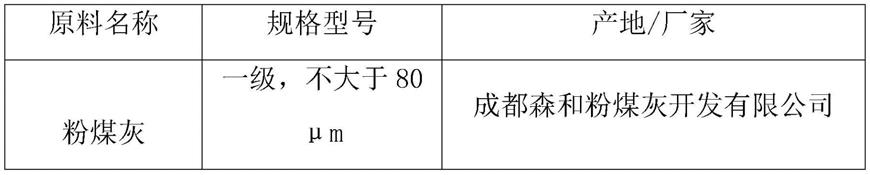

本发明所涉及的原料均为市售,原料的型号及来源如表1所示。

[0035]

表1原料的规格型号及来源

[0036][0037][0038]

以下实施例中使用的碎石和砂子均产自四川,碎石粒径为4-10mm,砂子为粒径不大于4mm的河沙。

[0039]

将碎石用孔径分别为4mm和10mm的筛网筛分,粒径大于10mm的颗粒用粉碎机粉碎至粒径不大于10mm为止,选用粒径为4-10mm的碎石颗粒。将砂子用孔径为4mm的筛网筛分,选用粒径不大于4mm的砂子。将粉煤灰用孔径为80μm的筛网筛分,选用粒径不大于80μm的粉煤灰。

[0040]

实施例1:一种防渗墙用塑性混凝土的制备方法,包括如下步骤:

[0041]

s1混料:取8.5kg氧氯化锆,加水配制成质量浓度为10%的氧氯化锆水溶液,加入

40kg膨润土,以150转/分钟的转速搅拌,加热至75℃反应200min,过滤,将滤饼于450℃焙烧150min,制得含锆膨润土;取3.5kg四乙基氯化铵,加水配制成质量浓度为15%的四乙基氯化铵水溶液,加入含锆膨润土,以150转/分钟的转速搅拌,加热至70℃反应140min,过滤,将滤饼于150℃干燥200min,将物料用粉碎机粉碎,用孔径为150μm的筛网筛分,粒径大于150μm的颗粒继续粉碎至粒径不大于150μm为止,制得改性膨润土。称取190kg碎石,加入225kg砂子、75kg粉煤灰、9kg聚羧酸减水剂和2kg羟乙基甲基丙烯酯磷酸酯,再加入改性膨润土,混合均匀,制得粉料。

[0042]

s2塑性混凝土制备:称取125kg水,以200转/分钟的转速搅拌,加入5kg聚乙烯醇纤维,再加入步骤s1制得的粉料,搅拌5min,再加入90kg水泥,继续搅拌3min,制得防渗墙用塑性混凝土。

[0043]

实施例2

[0044]

实施例2与实施例1的区别在于,实施例2不加入羟乙基甲基丙烯酯磷酸酯,其它均与实施例1保持一致。

[0045]

实施例3-10

[0046]

实施例3-10与实施例1的区别在于,实施例3-10各原料的添加量不同,其它均与实施例1保持一致,实施例3-10各原料的添加量见表2。

[0047]

表2实施例3-10的各原料的添加量

[0048][0049]

[0050]

实施例11-14

[0051]

实施例11-14与实施例1的区别在于,实施例11-14各步骤工艺参数不同,其它均与实施例1保持一致,实施例11-14各步骤工艺参数见表3。

[0052]

表3实施例11-14各步骤中的参数

[0053][0054]

实施例15

[0055]

一种防渗墙用塑性混凝土的施工工艺,包括以下步骤:按需要的尺寸开挖基坑,用模板制得内腔尺寸为80cm*60cm*40cm的模具;取450kg实施例1制得的防渗墙用塑性混凝土,浇注至模具中,振实,养护10天,拆除模板,制得防渗墙。

[0056]

对比例

[0057]

对比例1

[0058]

对比例1与实施例1的区别在于,对比例1的混凝土粉料中不加入改性膨润土和聚乙烯醇纤维,不经膨润土改性工序,其它均与实施例1保持一致。

[0059]

对比例2

[0060]

对比例2与实施例1的区别在于,对比例2不加入氧氯化锆,不用氧氯化锆水溶液改性处理膨润土,其它均与实施例1保持一致。

[0061]

对比例3

[0062]

对比例3与实施例1的区别在于,对比例3不加入四乙基氯化铵,不用四乙基氯化铵水溶液改性处理含锆膨润土,其它均与实施例1保持一致。

[0063]

对比例4

[0064]

对比例4与实施例1的区别在于,对比例4不加入聚乙烯纤维,其它均与实施例1保持一致。

[0065]

对比例5

[0066]

对比例5与实施例1的区别在于,对比例5将膨润土、氧氯化锆和四乙基氯化铵直接加入混凝土粉料中,不经锆改性和有机改性处理工序,其它均与实施例1保持一致。

[0067]

性能检测

[0068]

参照dl/t5303-2013《水工塑性混凝土试验规程》,将塑性混凝土产品制作成若干尺寸为150mm*150mm*150mm的标准试验件,养护28天,进行抗压强度、劈裂抗拉强度和静力抗压弹性模量测试。

[0069]

1、抗压强度:参照dl/t5303-2013《水工塑性混凝土试验规程》公开的方法进行抗压强度测试,并计算不同产品的抗压强度,实验结果如表4。

[0070]

2、劈裂抗拉强度:参照dl/t5303-2013《水工塑性混凝土试验规程》公开的方法进行劈裂抗拉强测试,并计算不同产品的劈裂抗拉强,实验结果如表4。

[0071]

3、静力抗压弹性模量:参照dl/t5303-2013《水工塑性混凝土试验规程》,公开的方法进行静力抗压弹性模量测试,并计算不同产品的静力抗压弹性模量,实验结果如表4。

[0072]

表4不同防渗墙用塑性混凝土产品性能测试结果对比表

[0073][0074]

对比例1未加入改性膨润土和聚乙烯醇纤维,不经膨润土改性工序,制备出的塑性混凝土产品的弹性模量适宜,但抗压强度和劈裂抗拉强度均不佳,抗裂性能不佳,不利于产品市场推广。对比例2未加入氧氯化锆,不用氧氯化锆水溶液改性处理膨润土,制备出的塑性混凝土产品抗压强度和劈裂抗拉强度均不高,抗裂性能不佳。对比例3未加入四乙基氯化铵,不用四乙基氯化铵水溶液改性处理含锆膨润土,制备出的塑性混凝土产品抗压强度和劈裂抗拉强度不高,抗裂性能不佳,不利于产品市场推广。对比例4未加入聚乙烯醇纤维,制备出的塑性混凝土产品抗压强度较好,劈裂抗拉强度不高,抗裂性能不佳,不利于产品市场推广。对比例5将膨润土、氧氯化锆和四乙基氯化铵直接加入混凝土粉料中,不经锆改性和有机改性处理工序,制备出的塑性混凝土产品的抗压强度有所提高,但劈裂抗拉强度不高,

抗裂性能不佳,不利于产品市场推广。

[0075]

对比实施例1和对比例1-5的实验结果,可以看出,在制备塑性混凝土的过程中,同时加入膨润土、氧氯化锆、四乙基氯化铵和聚乙烯醇纤维,并按本申请公开的方法对膨润土进行锆改性和有机改性处理,制备出的塑性混凝土产品具有优异的抗压强度和劈裂抗拉强度,抗裂性能优异,有助于延长产品使用寿命,有利于产品市场推广。对比实施例1和对比例1-5的实验结果,还可以看出,加入膨润土、加入氧氯化锆、加入四乙基氯化铵、加入聚乙烯醇纤维、对膨润土进行锆改性和有机改性处理,这几种因素之间存在一定的协同作用,共同提高了塑性混凝土产品的抗压性能和抗裂性能。

[0076]

对比实施例1和实施例2的实验结果,实施例2未加入羟乙基甲基丙烯酯磷酸酯,制备出的塑性混凝土产品的机械强度有所降低,不利于产品市场推广。

[0077]

相比于实施例1,实施例3-10中各原料的添加量不同,实施例11-14中各步骤工艺参数有所不同,制备出的塑性混凝土产品均具有优异的抗压强度和劈裂抗拉强度,有助于延长产品使用寿命,有利于产品市场推广。

[0078]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1