一种减水型早强矿物掺合料及其制备方法与流程

1.本发明涉及掺合料制备技术领域,具体涉及一种减水型早强矿物掺合料及其制备方法。

背景技术:

2.随着我国建筑行业的快速发展,对混凝土的工作性能、强度等级、耐久性能等具有更高的要求,高性能混凝土的需求量越来越大。高性能混凝土以其优异的力学性能和耐久性被广泛应用于建筑行业。然而高性能混凝土的配制对各种原材料的性能有更高的要求,目前广泛应用于高性能混凝土的矿物掺合料主要有磨细矿渣粉、硅微粉、偏高岭土,但其存在价格昂贵,不利于混凝土流动性等缺点,应用时有一定的局限性。因此,需要开发可以同时改善混凝土力学性能和流动性的矿物掺合料。因此,研究开发可以改善混凝土流动度、坍落度、泵送性等工作性,提高混凝土早期强度,同时改善混凝土后期强度及耐久性的减水型早强矿物掺合料显得尤为重要。

3.专利zl201610936290.x公开了早强高性能复合钢渣粉掺合料及其在配制混凝土中的应用,其7d活性指数仅有80%,28d活性指数仅有102%,且对于混凝土流动性无显著改善效果。

4.专利zl201710207514.8公开了一种减水型免蒸养盾构管片混凝土专用掺合料,其具有一定的减水作用,改善混凝土的早期强度,减少脱模时间,但其主要应用于免蒸养构盾管片混凝土,掺合料具有一定的局限性。

5.专利cn201911314954.9一种易流型复合矿物掺合料与其制备方法及采用该掺合料制备的砂浆,以矿粉、粉煤灰漂珠、石英砂尾矿等为原料,制备的复合矿物掺合料可以提高砂浆的流动度,但其7d和28d活性指数较低,只有65%,无法应用于高强高性能混凝土中。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种减水型早强矿物掺合料及其制备方法,该掺合料具有辅助减水功能,可以显著改善混凝土拌合物的工作性,同时早期活性指数高。制备方法简单,易于产业化。

7.为解决现有技术问题,本发明采取的技术方案为:

8.一种减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠50~80份,氟铝酸钙水泥熟料10~20份,超细矿粉8~20份,硅微粉2~10份,塑性调节剂0.5~1份,早强剂0.5~1份。

9.作为改进的是,上述减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠55~75份,氟铝酸钙水泥熟料12~18份,超细矿粉12~16份,硅微粉4~8份,塑性调节剂0.7~0.8份,早强剂0.7~0.8份。

10.作为改进的是,所述塑性调节剂为纳米sio

2-聚羧酸壳核纳米复合粒子,其兼具纳米sio2和聚羧酸的性能,可以显著改善矿物掺合料的活性指数,同时所含有的聚羧酸组分

可以改善掺合料的流动度比,使得矿物掺合料具有辅助减水效果,掺入到混凝土中,可以显著改善混凝土的流动性、泵送性等工作性,同时改善混凝土的早期和后期强度。

11.作为改进的是,所述早强剂为氢氧化锂、三乙醇胺、硫酸钠按1:0.2~0.3:1~3比例混合制得。采用氢氧化锂、三乙醇胺、硫酸钠等作为早强剂,可以激发矿物掺合料中的活性和惰性组分,加快其在胶凝体系中的水化速度,可以显著改善矿物掺合料的早强活性指数,掺入到混凝土中,可以有效提高混凝土的早强强度。

12.作为改进的是所述粉煤灰微珠中sio2含量≥50%,al2o3含量≥30%,粒度d50≤8μm,所述超细矿粉比表面积≥800m2/kg;所述氟铝酸钙水泥熟料主要矿物为11cao

·

7al2o3·

caf2,粒度d50≤12μm;所述硅微粉中sio2含量≥99%,比表面积≥1200m2/kg制备的矿物掺合料细度小,比表面积大,能够促进胶凝材料在水泥水化进程中的反应和水化。同时各组分具有叠加效应,充分发挥各种掺合料的优点,改善掺合料的流动度比和活性指数,从而改善混凝土的性能。

13.上述减水型早强矿物掺合料的制备方法,将粉煤灰微珠与氟铝酸钙水泥熟料放入气流磨中,粉磨0.5-1h,粉磨后将混合料与超细矿粉加入到高速剪切混合器中,进行粉煤灰微珠表面包覆超细矿粉处理,表面包覆完成后加入硅微粉混合均化,得到矿物掺合料,加入塑性调节剂和早强剂,混合均化10min,即可制得减水型早强矿物掺合料。

14.有益效果:

15.与现有技术相比,本发明一种减水型早强矿物掺合料及其制备方法,具有如下优势:

16.该减水型早强矿物掺合料具有辅助减水功能,可以显著改善混凝土拌合物的工作性,同时早期活性指数高,提高混凝土早期强度,同时保证混凝土后期强度稳定发展。

17.该减水型早强矿物掺合料以粉煤灰微珠,氟铝酸钙水泥熟料,超细矿粉,硅微粉等为主要组分,氟铝酸钙水泥熟料显著提高矿物掺合料早期强度,粉煤灰微珠、超细矿粉和硅微粉各组分具有叠加效应,充分发挥各种掺合料的优点,可以显著改善混凝土拌合物的工作性,同时早期活性指数高,提高混凝土早期强度,同时保证混凝土后期强度稳定发展。纳米sio

2-聚羧酸壳核纳米复合粒子为塑性调节剂,使矿物掺合料具有辅助减水功能。

具体实施方式

18.下面结合实施例对本发明的技术方案做进一步详细说明。

19.本发明采用的原料均可购自市售。

20.一种减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠50~80份,氟铝酸钙水泥熟料10~20份,超细矿粉8~20份,硅微粉2~10份,塑性调节剂0.5~1份,早强剂0.5~1份,其中,粉煤灰微珠sio2含量≥50%,al2o3含量≥30%,粒度d50≤8μm;氟铝酸钙水泥熟料主要矿物(11cao

·

7al2o3·

caf2),粒度d50≤12μm;超细矿粉比表面积≥800m2/kg;硅微粉sio2含量≥99%;塑性调节剂为纳米sio

2-聚羧酸壳核纳米复合粒子;早强剂为氢氧化锂、三乙醇胺、硫酸钠按重量比为1:0.2~0.3:1~3混合制得。

21.以下实施例均是基于上述配方进行的制备。

22.实施例1

23.一种减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠50份,氟氯酸

盐水泥熟料20份,超细矿粉20份,硅微粉10份,塑性调节剂0.5份,早强剂0.5份。

24.其中,塑性调节剂为纳米sio

2-聚羧酸壳核纳米复合粒子,早强剂包括重量份数比为1:0.2:1的氢氧化锂、三乙醇胺、硫酸钠。

25.该减水型早强矿物掺合料的制备方法,包括如下步骤:将粉煤灰微珠与氟铝酸钙水泥熟料放入气流磨中,粉磨0.5h,粉磨后将混合料与超细矿粉加入到高速剪切混合器中,进行混合料表面包覆超细矿粉处理,表面包覆完成后加入硅微粉混合均化,得矿物掺合料,加入塑性调节剂和早强剂,混合均化10min,即可得减水型早强矿物掺合料。

26.实施例2

27.一种减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠57份,氟氯酸盐水泥熟料18份,超细矿粉17份,硅微粉4份,塑性调节剂0.5份,早强剂0.8份。

28.其中,塑性调节剂为纳米sio

2-聚羧酸壳核纳米复合粒子,早强剂包括重量份数比为1:0.2~0.3:1~3的氢氧化锂、三乙醇胺、硫酸钠。

29.该减水型早强矿物掺合料的制备方法,包括如下步骤:制备时将粉煤灰微珠与氟铝酸钙水泥熟料放入气流磨中,粉磨0.6h,粉磨后将混合料与超细矿粉加入到高速剪切混合器中,进行混合料表面包覆超细矿粉处理,表面包覆完成后加入硅微粉混合均化,得到矿物掺合料,加入塑性调节剂和早强剂,混合均化10min,即可制得减水型早强矿物掺合料。

30.实施例3

31.一种减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠64份,氟氯酸盐水泥熟料16份,超细矿粉14份,硅微粉6份,塑性调节剂0.8份,早强剂0.8份。

32.其中,塑性调节剂为纳米sio

2-聚羧酸壳核纳米复合粒子,早强剂包括重量份数比为1:0.2:2的氢氧化锂、三乙醇胺、硫酸钠。

33.该减水型早强矿物掺合料的制备方法包括如下步骤:制备时将粉煤灰微珠与氟铝酸钙水泥熟料放入气流磨中,粉磨0.7h,粉磨后将混合料与超细矿粉加入到高速剪切混合器中,进行混合料表面包覆超细矿粉处理,表面包覆完成后加入硅微粉混合均化,得到矿物掺合料,加入塑性调节剂和早强剂,混合均化10min,即可制得减水型早强矿物掺合料。

34.实施例4

35.一种减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠73份,氟氯酸盐水泥熟料12份,超细矿粉11份,硅微粉8份,塑性调节剂0.8份,早强剂1份。

36.其中,塑性调节剂为纳米sio

2-聚羧酸壳核纳米复合粒子,早强剂包括重量份数比为1:0.3:2的氢氧化锂、三乙醇胺、硫酸钠。

37.该减水型早强矿物掺合料的制备方法,包括如下步骤:制备时将粉煤灰微珠与氟铝酸钙水泥熟料放入气流磨中,粉磨0.8h,粉磨后将混合料与超细矿粉加入到高速剪切混合器中,进行混合料表面包覆超细矿粉处理,表面包覆完成后加入硅微粉混合均化,得到矿物掺合料,加入塑性调节剂和早强剂,混合均化10min,即可制得减水型早强矿物掺合料。

38.实施例5

39.一种减水型早强矿物掺合料,按重量份数包括如下原料:粉煤灰微珠80份,氟氯酸盐水泥熟料10份,超细矿粉8份,硅微粉10份,塑性调节剂1份,早强剂1份。

40.其中,塑性调节剂为纳米sio

2-聚羧酸壳核纳米复合粒子,早强剂包括重量份数比为1:0.3:3的氢氧化锂、三乙醇胺、硫酸钠。

41.一种减水型早强矿物掺合料的制备方法,包括如下步骤:制备时将粉煤灰微珠与氟铝酸钙水泥熟料放入气流磨中,粉磨1h,粉磨后将混合料与超细矿粉加入到高速剪切混合器中,进行混合料表面包覆超细矿粉处理,表面包覆完成后加入硅微粉混合均化,得到矿物掺合料,加入塑性调节剂和早强剂,混合均化10min,即可制得减水型早强矿物掺合料。

42.将上述实施例1-5制备的减水型早强矿物掺合料分别使用激光粒度分析仪进行粒度d10、d50、d90测试,比表面积、流动度、1d活性指数,3d活性指数,28d活性指数等分别按《水泥比表面积测定方法勃氏法》gb/t8074、《水泥胶砂强度试验》gb/t17671、《水泥胶砂流动度比测定方法》gb/t2419测定,获得的结果如表1和表2所示。

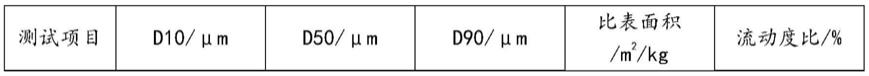

43.表1减水型早强矿物掺合料的物理性能

[0044][0045][0046]

表2减水型早强矿物掺合料的力学性能

[0047]

测试项目1d活性指数/%3d活性指数/%28d活性指数/%实施例1119118116实施例2120119116实施例3123118118实施例4123120118实施例5125120119

[0048]

由表1可得,本发明实施例制得的减水型早强矿物掺合料的粒度d10为0.91~1.01μm,d50为3.23~3.44μm,d90为13.1~14.3μm,比表面积为842~895m2/kg,流动度比为112~118%,减水型早强矿物掺合料粒度小,比表面积大,流动度比大,辅助减水效果好,可以显著改善混凝土工作性。

[0049]

由表2可得,本发明实施例制得的减水型早强矿物掺合料1d活性指数为119~125%,3d活性指数为118~120%,28d活性指数为116~119%,减水型早强矿物掺合料早期活性指数高,后期强度稳定增长,28d活性指数较高,掺入到混凝土中可以显著改善混凝土早期强度,且可以提高混凝土后期强度。

[0050]

对比例1

[0051]

基本步骤与实施例1相同,不同之处在于配合比中未掺加塑性调节剂和早强剂。将该实施例制备的减水型早强矿物掺合料进行性能检测,获得的结果如下表3及表4所示。

[0052]

表3减水型早强矿物掺合料的物理性能

[0053][0054][0055]

表4减水型早强矿物掺合料的力学性能

[0056]

测试项目1d活性指数/%3d活性指数/%28d活性指数/%实施例1119118116对比例1101103103

[0057]

由表3和表4可得,本发明实施例1制得的减水型早强矿物掺合料与对比例1相比,d10、d50、d90和比表面积等指标性能基本相同,但实施例1的流动度明显高于对比例1,流动度比高10%,同时对比例1中的1d活性指数,3d活性指数和28d活性指数分别为101%、103%和103%,明显远低于实施例1。

[0058]

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围不限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可显而易见地得到的技术方案的简单变化或等效替换均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1