一种双粒径分布硅溶胶及其制备方法与流程

[0001]

本发明属于功能性无机纳米材料的制备技术领域,涉及一种双粒径分布硅溶胶及其制备方法。

背景技术:

[0002]

硅溶胶又称胶体二氧化硅,是一种白色或微带蓝色乳光的胶体溶液,由于其主要成分是胶体形态的水合二氧化硅,它呈现出化学惰性,无臭、无味、无毒、无腐蚀,分子式可表示为msio2:

·

nh2o。硅溶胶具有许多优良性质,如大比表面、高吸附性、高分散度(数纳米到数十纳米)、高耐火绝缘性、高耐温抗氧化性等,此外生产原料来源广泛、便于生产,价格低廉。由于具有上述优点,自20世纪40年代以来,硅溶胶作为一种用途广泛的无机硅化合物在众多领域得到了应用。特别是在涂料领域,硅溶胶作为一种无机涂料与有机高分子聚合物乳液复合取得了令人满意的效果,因而引起了世界范围内涂料研究者的关注。通过将无机纳米二氧化硅引人聚合物乳液,可以制备出性能优良的无机一有机纳米复合材料,成为材料工作者研究的方向之一。并且随着现代科学技术的进一步发展,当前社会各行业对于硅溶胶的需求无论从数量上还是从质量上都有了极大的发展。为此,根据硅溶胶市场的需求,找出目前我国与世界发达国家在该项技术领域的差距,进一步研究高质量硅溶胶的先进制备方法,对于拓展硅溶胶的应用十分必要。

[0003]

目前,硅溶胶制备的方法有单质硅水解法、离子交换法、直接酸中和法、电解电渗析法、胶溶法和分散法等,而在工业生产中能够大量应用的方法只有单质硅水解法和离子交换法。单质硅水解法是通过单质硅粉在加热与催化剂共同作用下水解生成活性硅酸溶液,再不断水解聚合生成sio2粒子,通过粒子的生长从而制备硅溶胶。该方法制备的硅溶胶中二氧化硅的胶粒粒形、粒径、密度、纯度均可控制,胶粒外形圆整均匀,结构致密,稳定性较好,但制备的硅溶胶粒子偏小,一般不超过80nm,无法满足众多领域对大粒径硅溶胶的需求。离子交换法制备硅溶胶采用水玻璃为原料,经离子交换反应,晶种的制备、粒子增长反应、浓缩步骤、纯化步骤等过程制备出硅溶胶产品。每个步骤对最终硅溶胶的产品品质均有直接的影响,硅溶胶产品的胶粒大小、均匀性、杂质含量及其稳定性等物化性质指标由制备过程各条件的控制而决定。该方法成本低却过程复杂,且生产过程中产生的杂志含量较高,粒径分布范围较宽,无法满足化学机械抛光、现代集成电路制造、光学聚酯薄膜生产等精细场合的需求。

[0004]

近年来,在化学机械抛光以及光学聚酯薄膜制备等领域,已经提出双粒径硅溶胶的制备需求。化学机械抛光(chemical

–

mechanical polishing,简称cmp)是指在一定压力及抛光液存在下,被抛光物相对于抛光垫作相对运动,它是物理机械作用与化学作用综合运用的过程,在研磨过程中借助于纳米粒子的摩擦作用、氧化剂的化学腐蚀作用,在被研磨的工件表面形成光洁表面,实现被抛光物的全局平坦化。二氧化硅溶胶研磨料硬度适中、粘度小、易于清洗、对环境无污染,且二氧化硅溶胶具有耐热、耐磨、化学稳定及高吸附性,被认为是一种最有应用前景的cmp磨料。而通过实现双粒径分布的硅溶胶,直接与工件表面接

触、产生机械作用的有效磨料粒子的数目增多,相应提高了其抛光速率,同时大小粒径的磨料粒子共同分担工件的压力,使工件受力均匀,极大地减少了表面划伤等。同样,在光学聚酯薄膜制备中,双粒径分布硅溶胶的提出能够更好的改善对折射率等光学性能的调控。

[0005]

专利cn107184551b提出了一种利拉萘酯双粒径分布乳剂及其制备方法,展示了双粒径材料的在某些特殊性能方面的优越性;专利cn103864082b和专利cn102372273b都分别提出了一种双粒径硅溶胶及其制备方法,均实现了硅溶胶中的粒子的双粒径分布,并且在一定程度上解决了化学机械抛光等领域内所需解决的难题,但由于粒子占比不可控、单一粒子分散程度较宽,双粒子功能完全相同等问题仍未解决,双粒径硅溶胶仍未达到最优的应用。

技术实现要素:

[0006]

本发明的目的在于克服上述现有技术的不足,提供一种双粒径分布硅溶胶及其制备方法。该方法能够进行双粒径分布硅溶胶的原位制备,实现单一粒子单分散分布且粒子占比精确可控,并同时完成大粒子的表面选择性改性,进一步提升大粒子的功能表现。

[0007]

为实现上述目的,本发明所采取的技术方案是:一种双粒径分布硅溶胶,所述硅溶胶主体粒子为二氧化硅纳米粒子;所述硅溶胶产品包含以下重量百分比组分:

[0008]

二氧化硅纳米粒子5%~15%;

[0009]

碱催化剂3%~7%;

[0010]

表面改性剂0.5%~3%;

[0011]

硅源前驱体0.5%~1%,

[0012]

其余为低分子醇溶剂;

[0013]

所述二氧化硅纳米粒子包含大粒子和小粒子,所述大粒子和所述小粒子均为单分散分布;所述小粒子粒径为60nm~120nm、在粒子总量的占比为1%~99%,所述大粒子粒径为130nm~250nm,在粒子总量的占比为1%~99%。本发明所述双粒径分布硅溶胶,在于能够一步制备获得双粒径分布的硅溶胶,无需进行两种单一粒径的硅溶胶组合,省去了众多硅溶胶稳定性等性能调节步骤,并且大粒径粒子实现了表面改性,可以在大粒子表面接枝除羟基外更多的功能性官能团,从而提升硅溶胶的相关性能,如接枝硅烷偶联剂,能有效提升粒子在溶液中的分散性;接枝长链高分子,能够有效提升膜材料的柔韧性。

[0014]

作为改进的技术方案,所述表面改性剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh-570)、聚乙二醇或十二烷基磺酸钠中的一种。在本发明研究范围内,仅发现这几种表面改性剂能够通过改变加入量来实现双粒径粒子的分布,作用原理是通过表面改性取代粒子表面的羟基,增加表面链长,实现部分粒子粒径增大。

[0015]

作为改进的技术方案,所述碱催化剂为氨水。所述氨水能够调节反应体系ph值、调控二氧化硅粒子形貌,并且不含金属粒子。

[0016]

作为改进的技术方案,所述氨水浓度为25%~28%。

[0017]

作为改进的技术方案,所述硅源前驱体为正硅酸甲酯、正硅酸乙酯、正硅酸丙酯或正硅酸丁酯中的至少一种。

[0018]

作为改进的技术方案,所述低分子醇为甲醇、乙醇、丙醇或异丙醇中的至少一种。

[0019]

本发明还提供一种双粒径分布硅溶胶的制备方法,所述制备方法包括以下步骤:

[0020]

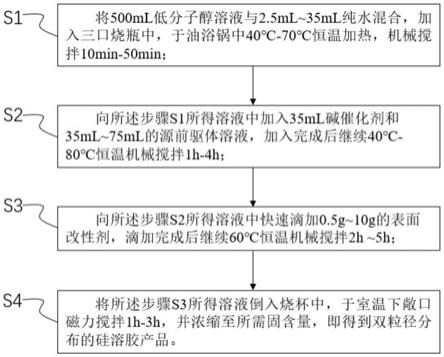

s1:将500ml低分子醇溶液与2.5ml~35ml纯水混合,加入三口烧瓶中,于油浴锅中40℃-70℃恒温加热,机械搅拌10min-50min;

[0021]

s2:向所述步骤s1所得溶液中加入35ml碱催化剂和35ml~75ml的源前驱体溶液,加入完成后继续40℃-80℃恒温机械搅拌1h-4h;

[0022]

s3:向所述步骤s2所得溶液中快速滴加0.5g~10g的表面改性剂,滴加完成后继续60℃恒温机械搅拌2h~5h;

[0023]

s4:将所述步骤s3所得溶液倒入烧杯中,于室温下敞口磁力搅拌1h-3h,并浓缩至所需固含量,即得到双粒径分布的硅溶胶产品。

[0024]

作为改进的技术方案,所述步骤s1、s2、s3中机械搅拌器的搅拌转速为200rpm~800rpm。可以通过转速的大小来调控粒子的形貌。

[0025]

作为改进的技术方案,所述步骤s4中所使用的磁力搅拌转速为200rpm。磁力搅拌的过程主要作用在于溶剂挥发浓缩的过程,转速的大小影响浓缩过程的时间,本发明根据浓缩过程最佳时间,优选使用200rpm这一转速进行浓缩过程。

[0026]

上述方法所制备的硅溶胶相比于传统硅溶胶,粒子粒径大、稳定性好,能够实现一步制备双粒径分布硅溶胶。

[0027]

有益效果

[0028]

1、单一粒子粒径呈现单分散分布,不同粒径占比精确可控,能够实现任意粒径占比,以制备不同需求的硅溶胶。

[0029]

2、大粒径粒子表面能够依据功能需求进行相应官能团改性,进一步提升产品分散性、柔韧性、耐热、耐磨、化学稳定及高吸附性等性能,能够较好地应用于化学机械抛光、光学膜涂布液等应用领域。

附图说明

[0030]

图1本发明的双粒径分布硅溶胶的制备步骤;

[0031]

图2本发明的100nm、175nm双粒径硅溶胶的透射电镜图。

[0032]

其中,s1-s4为步骤。

[0033]

具体发明实例

[0034]

参见图1,本发明提供一种双粒径分布硅溶胶的制备方法,所述制备方法包括以下步骤:

[0035]

s1:将500ml低分子醇溶液与2.5ml~35ml纯水混合,加入三口烧瓶中,于油浴锅中40℃-70℃恒温加热,机械搅拌10min-50min;

[0036]

s2:向所述步骤s1所得溶液中加入35ml碱催化剂和35ml~75ml的源前驱体溶液,加入完成后继续40℃-80℃恒温机械搅拌1h-4h;

[0037]

s3:向所述步骤s2所得溶液中快速滴加0.5g~10g的表面改性剂,滴加完成后继续60℃恒温机械搅拌2h~5h;

[0038]

s4:将所述步骤s3所得溶液倒入烧杯中,于室温下敞口磁力搅拌1h-3h,并浓缩至所需固含量,即得到双粒径分布的硅溶胶产品。

[0039]

作为改进的技术方案,所述步骤s1、s2、s3中机械搅拌器的搅拌转速为200rpm~800rpm。可以通过转速的大小来调控粒子的形貌。

[0040]

作为改进的技术方案,所述步骤s4中所使用的磁力搅拌转速为200rpm。磁力搅拌的过程主要作用在于溶剂挥发浓缩的过程,转速的大小影响浓缩过程的时间,本发明根据浓缩过程最佳时间,优选使用200rpm这一转速进行浓缩过程。

[0041]

如图2所示,一种双粒径分布硅溶胶,所述硅溶胶主体粒子为二氧化硅纳米粒子;所述二氧化硅纳米粒子包含大粒子和小粒子,所述大粒子和所述小粒子均为单分散分布;所述小粒子粒径为60nm~120nm、在粒子总量的占比为1%~99%,所述大粒子粒径为130nm~250nm,在粒子总量的占比为1%~99%;

[0042]

所述硅溶胶产品包含以下重量百分比组分:

[0043]

二氧化硅纳米粒子5%~15%;

[0044]

碱催化剂3%~7%;

[0045]

表面改性剂0.5%~3%;

[0046]

硅源前驱体0.5%~1%,

[0047]

其余为低分子醇溶剂。

[0048]

实施例1

[0049]

100nm、175nm双粒径硅溶胶的具体实施方法,主要操作步骤如下:

[0050]

s1:将500ml乙醇与15ml纯水混合,加入三口烧瓶中,于油浴锅中60℃恒温加热,机械搅拌30min;

[0051]

s2:向步骤s1所得溶液中加入35ml氨水和35ml正硅酸乙酯溶液,加入完成后继续60℃恒温机械搅拌3h;

[0052]

s3:向步骤s2所得溶液中快速滴加5.0g十二烷基磺酸钠,滴加完成后继续60℃恒温机械搅拌2h,步骤s1、s2、s3中机械搅拌器的搅拌转速为300rpm;

[0053]

s4:将步骤s3所得溶液倒入烧杯中,于室温下敞口磁力搅拌2h,并浓缩至所需固含量,即可得到双粒子粒径分别为100nm、175nm的双粒径分布硅溶胶,其中100nm小粒子质量占比为70%,175nm大粒子质量占比为30%。

[0054]

实施例2

[0055]

60nm、130nm双粒径硅溶胶的具体实施方法,主要操作步骤如下:

[0056]

s1:将500ml乙醇与2.5ml纯水混合,加入三口烧瓶中,于油浴锅中60℃恒温加热,机械搅拌30min;

[0057]

s2:向步骤s1所得溶液中加入35ml氨水和55ml正硅酸甲酯溶液,加入完成后继续60℃恒温机械搅拌3h;

[0058]

s3:向步骤s2所得溶液中快速滴加0.5g聚乙二醇,滴加完成后继续60℃恒温机械搅拌2h,步骤s1、s2、s3中机械搅拌器的搅拌转速为200rpm;

[0059]

s4:将步骤s3所得溶液倒入烧杯中,于室温下敞口磁力搅拌2h,并浓缩至所需固含量,即可得到双粒子粒径分别为100nm、175nm的双粒径分布硅溶胶,其中100nm小粒子质量占比为99%,175nm大粒子质量占比为1%。

[0060]

实施例3

[0061]

120nm、250nm双粒径硅溶胶的具体实施方法,主要操作步骤如下:

[0062]

s1:将500ml乙醇与35ml纯水混合,加入三口烧瓶中,于油浴锅中60℃恒温加热,机械搅拌30min;

[0063]

s2:向步骤s1所得溶液中加入35ml氨水45ml和正硅酸丙酯溶液,加入完成后继续60℃恒温机械搅拌3h;

[0064]

s3:向步骤s2所得溶液中快速滴加10g十二烷基磺酸钠,滴加完成后继续60℃恒温机械搅拌2h,步骤s1、s2、s3中机械搅拌器的搅拌转速为500rpm;

[0065]

s4:将步骤s3所得溶液倒入烧杯中,于室温下敞口磁力搅拌2h,并浓缩至所需固含量,即可得到双粒子粒径分别为100nm、175nm的双粒径分布硅溶胶,其中100nm小粒子质量占比为1%,175nm大粒子质量占比为99%。

[0066]

实施例4

[0067]

60nm、175nm双粒径硅溶胶的具体实施方法,主要操作步骤如下:

[0068]

s1:将500ml乙醇与2.5ml纯水混合,加入三口烧瓶中,于油浴锅中60℃恒温加热,机械搅拌30min;

[0069]

s2:向步骤s1所得溶液中加入35ml氨水和12ml正硅酸丁酯溶液,加入完成后继续60℃恒温机械搅拌3h;

[0070]

s3:向步骤s2所得溶液中快速滴加6g十二烷基磺酸钠,滴加完成后继续60℃恒温机械搅拌2h,步骤s1、s2、s3中机械搅拌器的搅拌转速为600rpm;

[0071]

s4:将步骤s3所得溶液倒入烧杯中,于室温下敞口磁力搅拌2h,并浓缩至所需固含量,即可得到双粒子粒径分别为100nm、175nm的双粒径分布硅溶胶,其中100nm小粒子质量占比为50%,175nm大粒子质量占比为50%。

[0072]

实施例5

[0073]

60nm、250nm双粒径硅溶胶的具体实施方法,主要操作步骤如下:

[0074]

s1:将500ml乙醇与2.5ml纯水混合,加入三口烧瓶中,于油浴锅中60℃恒温加热,机械搅拌30min;

[0075]

s2:向步骤s1所得溶液中加入35ml氨水和75ml正硅酸乙酯溶液,加入完成后继续60℃恒温机械搅拌3h;

[0076]

s3:向步骤s2所得溶液中快速滴加8.5gγ-甲基丙烯酰氧基丙基三甲氧基硅烷,滴加完成后继续60℃恒温机械搅拌2h,步骤s1、s2、s3中机械搅拌器的搅拌转速为800rpm;

[0077]

s4:将步骤s3所得溶液倒入烧杯中,于室温下敞口磁力搅拌2h,并浓缩至所需固含量,即可得到双粒子粒径分别为100nm、175nm的双粒径分布硅溶胶,其中100nm小粒子质量占比为30%,175nm大粒子质量占比为70%。

[0078]

综上,本发明单一粒子粒径呈现单分散分布,不同粒径占比精确可控,能够实现任意粒径占比,以制备不同需求的硅溶胶,大粒径粒子表面能够依据功能需求进行相应官能团改性,进一步提升产品分散性、柔韧性、耐热、耐磨、化学稳定及高吸附性等性能。本发明不同实施例的区别主要在于制备得到的大粒子和小粒子的粒径大小及分布的不同,具体应用可以根据具体使用环境进行选择,如:需求大粒径较多的产品,便可选用大粒径粒子占比高的硅溶胶产品;双粒径硅溶胶可用于化学机械抛光,减少表面划伤;也可用于光学膜涂层,调控折射率等。

[0079]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施

例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1