一种钢渣调质剂及其使用方法与流程

[0001]

本发明属于钢铁冶炼领域的一种技术,具体地,涉及一种钢渣调质剂及其使用方法。

背景技术:

[0002]

转炉钢渣作为炼钢时的废渣,一般为粗钢产量的20%左右。近年来,随着我国钢铁工业的快速发展,钢渣的堆积量逐年增长,不仅占用了大量的土地,也造成了严重的环境污染。随着国家循环经济的发展,要求冶金行业废弃资源实现再利用,特别是冶金渣、废气的再利用成为冶金行业循环经济关注的焦点。钢渣主要化学成分为cao、sio2、al2o3、fe2o3、mgo和少量f-cao、mno、feo、p2o5及金属fe组成,成分与水泥相似,是一种富有潜在利用价值的资源。但是钢渣活性低、杂质含量高,导致其利用率很低。目前现有技术一般都用碱性激发剂或复合激发剂来提高钢渣的活性,也便扩大应用范围。

[0003]

cn101717217b公开了一种新型钢渣复合激发剂及其应用,所述新型钢渣复合激发剂包含:无机类活性激发组分0~10重量份,有机类活性激发组分0~0.05重量份,火山灰组分90~ 100重量份,无机类活化组分和有机类活化组分不同时为0。本发明提供的钢渣复合激发剂,对钢渣活性有明显的激发作用,且在混凝土的应用中不影响混凝土工程的施工工序,不仅对钢渣混凝土材料的强度有早强作用,而且对钢渣混凝土的流动性能、后期强度、耐久性能也有改善作用。该复合激发剂用于钢渣混凝土中,还能大量利用工业废渣,减少水泥用量,实现节能减排的目标。

[0004]

cn110903043a公开了一种复合钢渣活性激发剂及其制备方法和应用。该复合钢渣活性激发剂是由以下质量百分比的组分组成:20~40%脱硫二水石膏,15~30%泡花碱,10~25%粉煤灰,5~15%碳酸钠,10~30%硬脂酸钙,5~15%铝矾土。同时还公开了这种复合钢渣活性激发剂的制备方法,以及这种复合钢渣活性激发剂在制备钢渣水泥中的应用。针对大掺量钢渣水泥强度低、安定性差、活性低等问题,该技术开发了一种复合多种碱性物质的钢渣活性激发剂,所选用的碱性原料具有来源易得和价格便宜的优点。

[0005]

目前,对钢渣的利用都是等炼钢车间排出的熔融态钢渣冷却成固体后,对其进行粉磨操作,然后再进行活性激发,这样未能很好地增加钢渣的活性,影响制备得到的钢渣水泥性能。同时调质剂的组分局限于常规碱性激发成分,不足以保证其最大程度地强度提高,另外不能保证顺利出渣,造成原料浪费。

技术实现要素:

[0006]

为解决现有技术存在的问题,本发明通过以下设计来实现:

[0007]

针对钢渣化学活性激发的效果受其化学组成和矿物组成的波动而不同,本发明在实验中,通过在钢出渣排放前直接加入调质剂组分,在高温条件下使调质剂和液态钢渣发生化学反应,促使钢渣活性矿物相含量提高,同时降低了游离态的氧化钙和氧化镁含量,从钢渣形成的源头上解决其活性低、稳定性差的问题。同时能够实现排渣顺畅。

[0008]

调质剂方面,采用复合调质剂。加入偏高岭土、硅藻土或微硅石等作为凝胶促进剂,控制其适当比例及加入尺寸为微米/亚微米,相比现有技术中的粉煤灰,具有更强的反应活性,能够更有效地促进凝胶反应。偏高岭土等物质在碱性溶液中的溶解和聚合速率都比较快,并且在聚合过程中排出的水可以增强例如颗粒状钢渣的水化过程。另外,调质剂中还加入增强纤维,添加短纤维还可以增强钢渣体积膨胀过程中凝胶结构的稳定性,同时可以改善之后水泥制品的抗弯强度。调质剂中还含有少量的聚合物微球,可以有效调整排渣时钢渣熔融液的粘稠度,出渣更加流畅,利于出渣的质量,同时降低对罐壁的腐蚀。

[0009]

为解决上述问题,本发明具体提供了一种钢渣调质剂及其使用方法。

[0010]

一种钢渣调质剂,其原料组成质量份包括:

[0011]

凝胶促进剂10~20份

[0012]

碱性活化剂5~10份

[0013]

强化纤维5~10份

[0014]

聚合物微球3~5份

[0015]

脱硫石膏20~40份。

[0016]

优选的,所述凝胶促进剂为偏高岭土、硅藻土或微硅石的一种或组合。

[0017]

优选的,所述碱性活化剂为钠、钾或钙的碳酸盐或硫酸盐的一种或组合。

[0018]

优选的,所述强化纤维为有机纤维、玻璃纤维或碳纤维的一种或组合。

[0019]

优选的,所述有机纤维包括聚乙烯醇纤维或聚丙烯腈纤维一种或组合。

[0020]

优选的,所述聚合物微球为偏二氯乙烯-丙烯腈、甲基丙烯腈或偏二氯乙烯-氯乙烯聚合物一种或组合。

[0021]

一种上述钢渣调质剂的使用方法,包括以下步骤:

[0022]

转炉冶炼后,钢渣排放前,控制钢渣温度在700~900℃,往钢渣罐底部吹氩,保持液态钢渣顺时针平稳搅动,当控制钢渣液面出气点裸露直径50-100mm时,开始往钢渣的熔融液面快速投入调质剂的组分,包括凝胶促进剂、碱性活化剂、强化纤维、脱硫石膏,搅拌 1~5min,缓慢冷却至450~500℃时,投入聚合物微球,同时保持吹氩30~60s,然后排出钢渣,待冷却至室温,进行破碎、研磨,得到调质后的钢渣粉。

[0023]

优选的,排出钢渣后采用快速冷却,冷却速度大于200℃/s。

[0024]

优选的,缓慢冷却的冷却速度不高于20℃/s。

[0025]

优选的,投入钢渣调质剂相对比液态钢渣的质量分数为1~10%wt%。

[0026]

优选的,投入钢渣调质剂各组分的速度为50~500g/s。

[0027]

本发明技术方案获得的技术效果有:

[0028]

调质后钢渣的凝结时间大大缩短,胶凝活性显著提高,钢渣的游离氧化钙等安定性不良组分被有效消解,从根本上解决了钢渣活性差的问题。经调质后的钢渣制备的水泥凝胶材料的强度提高,以及活性也得到了激发,满足标准硅酸盐水泥的性能要求。

具体实施方式

[0029]

下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0030]

本发明从钢渣形成的源头上解决其活性低、强度稳定性差的问题,通过在钢出渣

排放前直接加入调质剂组分,在高温条件下使调质剂和液态钢渣发生化学反应,促使钢渣活性矿物相含量提高,同时降低了游离态的氧化钙和氧化镁含量。同时优化复合调质剂成分,最大程度的保证后续水泥产品的强度以及活性。

[0031]

具体地,本发明具体提供了一种钢渣调质剂及其使用方法。

[0032]

一种钢渣调质剂,其原料组成质量份包括:

[0033]

凝胶促进剂10~20份

[0034]

碱性活化剂5~10份

[0035]

强化纤维5~10份

[0036]

聚合物微球3~5份

[0037]

脱硫石膏20~40份。

[0038]

所述凝胶促进剂为偏高岭土、硅藻土或微硅石的一种或组合。所述碱性活化剂为钠、钾或钙的碳酸盐或硫酸盐的一种或组合。所述强化纤维为有机纤维、玻璃纤维或碳纤维的一种或组合。所述有机纤维包括聚乙烯醇纤维或聚丙烯腈纤维一种或组合。所述聚合物微球为偏二氯乙烯-丙烯腈、甲基丙烯腈或偏二氯乙烯-氯乙烯聚合物一种或组合。

[0039]

一种上述钢渣调质剂的使用方法,包括以下步骤:

[0040]

转炉冶炼后,钢渣占钢产量10%,钢渣排放前,控制钢渣温度在700~900℃,往钢渣罐底部吹氩,保持液态钢渣顺时针平稳搅动,当控制钢渣液面出气点裸露直径50-100mm时,开始往钢渣的熔融液面快速投入调质剂的组分,包括凝胶促进剂、碱性活化剂、强化纤维、脱硫石膏,搅拌1~5min,缓慢冷却至450~450℃时,投入聚合物微球,同时保持吹氩 30~60s,然后排出钢渣,待冷却至室温,进行破碎、研磨,得到调质后的钢渣粉。

[0041]

排出钢渣后可进行快速冷却,冷却速度大于200℃/s。缓慢冷却的冷却速度不高于20℃/s。投入钢渣调质剂相对比液态钢渣的质量分数为1~10%wt%。投入钢渣调质剂各组分的速度为50~500g/s。

[0042]

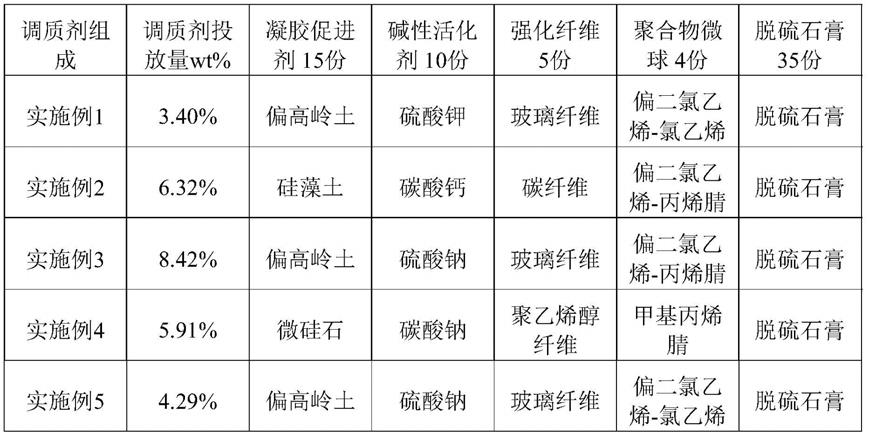

以下的实施例1-5具体披露了本发明钢渣调质剂的使用方法。其中各实施例钢渣调质剂的组分为表1。其中,调质剂投入量是相对于钢渣总质量的质量分数。

[0043]

表1

[0044][0045]

实施例1

[0046]

钢水转炉冶炼后,在进行钢渣排放前,控制钢渣温度在700℃,往钢渣罐底部吹氩,保持液态钢渣顺时针平稳搅动,当控制钢渣液面出气点裸露直径70mm时,开始往钢渣的熔融液面快速投入调质剂的组分,包括凝胶促进剂、碱性活化剂、强化纤维、脱硫石膏,搅拌 2min,缓慢冷却至450℃时,投入聚合物微球,同时保持吹氩40s,然后排出钢渣,待冷却至室温,进行破碎、研磨,得到调质后的钢渣粉。

[0047]

实施例2

[0048]

钢水转炉冶炼后,在进行钢渣排放前,控制钢渣温度在780℃,往钢渣罐底部吹氩,保持液态钢渣顺时针平稳搅动,当控制钢渣液面出气点裸露直径90mm时,开始往钢渣的熔融液面快速投入调质剂的组分,包括凝胶促进剂、碱性活化剂、强化纤维、脱硫石膏,搅拌 5min,缓慢冷却至490℃时,投入聚合物微球,同时保持吹氩30s,然后排出钢渣,待冷却至室温,进行破碎、研磨,得到调质后的钢渣粉。

[0049]

实施例3

[0050]

钢水转炉冶炼后,在进行钢渣排放前,控制钢渣温度在800℃,往钢渣罐底部吹氩,保持液态钢渣顺时针平稳搅动,当控制钢渣液面出气点裸露直径80mm时,开始往钢渣的熔融液面快速投入调质剂的组分,包括凝胶促进剂、碱性活化剂、强化纤维、脱硫石膏,搅拌 5min,缓慢冷却至500℃时,投入聚合物微球,同时保持吹氩30s,然后排出钢渣,待冷却至室温,进行破碎、研磨,得到调质后的钢渣粉。

[0051]

实施例4

[0052]

钢水转炉冶炼后,在进行钢渣排放前,控制钢渣温度在850℃,往钢渣罐底部吹氩,保持液态钢渣顺时针平稳搅动,当控制钢渣液面出气点裸露直径70mm时,开始往钢渣的熔融液面快速投入调质剂的组分,包括凝胶促进剂、碱性活化剂、强化纤维、脱硫石膏,搅拌2min,缓慢冷却至490℃时,投入聚合物微球,同时保持吹氩60s,然后排出钢渣,待冷却至室温,进行破碎、研磨,得到调质后的钢渣粉。

[0053]

实施例5

[0054]

钢水转炉冶炼后,在进行钢渣排放前,控制钢渣温度在870℃,往钢渣罐底部吹氩,保持液态钢渣顺时针平稳搅动,当控制钢渣液面出气点裸露直径90mm时,开始往钢渣的熔融液面快速投入调质剂的组分,包括凝胶促进剂、碱性活化剂、强化纤维、脱硫石膏,搅拌 2min,缓慢冷却至500℃时,投入聚合物微球,同时保持吹氩50s,然后排出钢渣,待冷却至室温,进行破碎、研磨,得到调质后的钢渣粉。

[0055]

对比例1

[0056]

采用现有技术cn101717217b实施例1的得到的钢渣激发剂为对比例1样品。

[0057]

对于实施例1-5的调质后钢渣的样品进行成分检测,游离氧化钙的含量不超过5wt%。

[0058]

将各实施例和对比例的钢渣制成水泥凝胶样品。钢渣水泥凝胶材料的制备:将本发明实施例以及对比例中得到钢渣加入普通硅酸盐水泥中,调质后钢渣:水泥质量为=1:8~10,选择0.5~0.8水灰比,进行加水搅拌、成型、脱模、养护,即得到混凝土材料。

[0059]

按标准gb/t20491-2017《用于水泥和混凝土中的钢渣粉》的检验方法,对实施例及对比例得到改性钢渣制得胶凝材料进行机械性能测试。试样尺寸为200*200*200mm的立方体。按标准gb/t1596-2017《粉煤灰强度活性指数试验方法》的检验方法,对实施例及对比例

得到改性钢渣制备得胶凝材料进行活性测试,其中以本发明实施例1制备的钢渣水泥样品 28d的抗压强度为标准活性参考指标。各个实施例及对比例样品的性能测试结果如表2。

[0060]

表2

[0061][0062]

由表2的测试结果可知,使用本发明的经调质后的钢渣,提高了其活性,可以使得钢渣水泥中的各项性能能达到p.i 62.5水泥的标准。

[0063]

在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”等的描述意指结合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0064]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1