一种少层石墨烯修饰的氧空位二氧化锡材料及其制备方法与流程

[0001]

本发明属于气体传感器和电化学储能技术领域,具体涉及一种少层石墨烯修饰的氧空位二氧化锡材料及其制备方法。

背景技术:

[0002]

随着社会的不断进步和发展,单一功能的材料无法满足人们的需求,多功能复合材料已然成为科学家们研制的对象。在半导体材料尤其是金属氧化物半导体中引入氧空位,可以对其物理化学特性包括体系的电子结构、表面吸附及电子传递等产生重要影响,从而极大地拓展了其性能例如气敏、储能、催化等等。因此,选择合适的金属氧化物半导体,开发合理的氧空位制造技术,进而制备新型的纳米复合材料,对于多功能复合材料的发展具有重大的意义。

[0003]

大量研究表明,二氧化锡作为一种重要的半导体材料,无论是作为传感器还是电极材料,均表现出极佳的应用前景;更有意思的是,二氧化锡本身存在着晶体缺陷——氧空位,是其实现多功能化的重要因子。然而,二氧化锡本身较差的导电性以及相对较低的氧空位浓度使其在气敏和储能方面的应用性能不佳;此外,二氧化锡的结构与微观形貌也是影响其性能的重要因素。因此,非常有必要针对二氧化锡的物理化学性质的提升进行技术开发。

[0004]

尽管现有技术公开了多种涉及二氧化锡的制备技术以及其在气敏检测或电化学储能领域的应用,例如授权专利cn109342523b以石墨烯为基体,采用湿热法在其表面修饰二氧化锡,实现no2气体的快速检测;申请专利cn110436515a公开了一种化学气相沉积结合热处理工艺的方法用于制备富含氧空位的黑色介孔sno2纳米片;申请专利cn109835945a公开了一种以zn粉作为还原剂和稳定剂的氧缺陷二氧化锡气敏材料的制备方法;授权专利cn105600818b以真空烧结工艺对二氧化锡前驱体粉末进行热处理获得富含氧空位的二氧化锡纳米粉等等,但存在着明显的技术缺陷及性能不足,可归结如下:1、现有合成技术无法保证二氧化锡粉体微观结构均匀分散且拥有较大的比表面积;2、现有氧空位引入技术水平有限且缺乏必要的表征技术进行证实;3、二氧化锡粉体导电性差的问题没有得到解决,导致其多功能性无法实现,特别是用作电极材料时其比电容值及循环寿命均严重低下。为克服当前在二氧化锡的可控制备及多功能化应用中存在的技术缺陷和性能不足,有必要开发一种工艺简单、可大规模投产、多功能性且性能优良的二氧化锡基复合材料。

技术实现要素:

[0005]

针对现有技术存在的缺陷,本发明的目的在于提供一种少层石墨烯修饰氧空位二氧化锡材料的制备方法,通过制备二氧化锡纳米空心球粉体和少层氧化石墨烯,进一步处理得到石墨烯修饰的氧空位二氧化锡复合材料粉体,本发明复合粉体具有对还原性气体非常高的灵敏度和循环稳定性,且可以作为性能优良(高比电容、高倍率性能、长寿命)的超级电容器正极材料。

[0006]

为了达到上述技术目的,本发明具体通过以下技术方案实现:

[0007]

一种少层石墨烯修饰氧空位二氧化锡材料的制备方法,包括以下步骤:

[0008]

1)将四氯化锡、乙醇、水和浓盐酸混合均匀,加热反应得到白色沉淀,煅烧得到纯二氧化锡;

[0009]

2)在冰水浴条件下将石墨粉、硝酸钠、硫酸和磷酸搅拌均匀,缓慢加入kmno4反应,转入水浴条件下继续搅拌,加入双氧水,获得氧化石墨烯溶液;

[0010]

3)将得到的二氧化锡粉和氧化石墨烯水溶液混合反应得到sno2@go复合材料;

[0011]

4)将sno2@go浸泡入硼氢化钠溶液中,在氮气环境中煅烧即得氧空位sno2@rgo复合材料。

[0012]

进一步的,步骤1)中加热反应条件为:200℃下反应24h。

[0013]

进一步的,步骤1)中煅烧条件为:以10℃/min的升温速率从室温升温至400℃。

[0014]

进一步的,步骤2)中冰水浴条件下反应混合液温度不超过5℃;水浴条件为40℃。

[0015]

进一步的,步骤3)中反应条件为160℃下加热6h。

[0016]

进一步的,步骤4)中煅烧条件为500℃下煅烧3h。

[0017]

相比较于传统的采用碱的水溶液进行二氧化锡的合成,本发明采用的制备工艺可以获得均匀分散的二氧化锡空心球体。由于浓盐酸的存在,乙醇会发生脱水从而产生h2o,sncl4最初会因此发生水解和缩合,生成初级sno2纳米晶体。随后,这些sno2纳米晶体会聚集并形成大的固体微球,此过程非常快,并且在3小时后完成,因此新生的固体球无法很好地结晶,尤其是对于固体球内部的纳米粒子而言。进而,这些具有较高表面能的内部纳米粒子在溶剂热条件下会溶解形成核-壳结构。溶解的锡离子将进一步水解和缩合,从而在球体表面形成sno2纳米晶体。另外,温度200度以及反应时间24小时也是均匀分散的sno2空心球体的保证。

[0018]

本发明少层石墨烯的形成主要是在氧化石墨烯被还原形成石墨烯之前已经在二氧化锡空心球体表面均匀地覆盖,并尽可能减少后期氧化石墨烯的堆叠,这也是最终还原氧化石墨烯呈现少层特点的原因,表现为:tem观察到的二氧化锡空心球体表面的石墨烯层数均不高。具体的,在制备氧化石墨烯包覆二氧化锡空心球体的样品时,采用了超声分散以及行星搅拌器进行处理;此外,在使用硼氢化钠溶液处理前驱体时也进行超声分散,进一步保证二氧化锡表面包覆的氧化石墨烯在不团聚的情况下进行部分还原。

[0019]

本发明二氧化锡氧空位的制备技术,采用的是化学反应法和气氛脱氧法相结合的方法,在保证物相不改变的前提下促使其内部和表面的氧空位浓度大幅提升。其中化学反应法是采用适当浓度的硼氢化钠溶液进行浸泡处理,使氧化石墨烯还原获得石墨烯,另外使得二氧化锡内部晶粒产生大量氧空位;而气氛脱氧法则是在惰性气体下进行煅烧,不仅可以使得二氧化锡的结晶性得到提升,氧化石墨烯还原更彻底,更使得二氧化锡表面晶粒产生大量氧空位,这是由于二氧化锡表面处于贫氧环境,晶格中的氧原子会脱离,形成非化学计量化合物。

[0020]

在本发明的另一方面,上述制备方法制备得到的氧空位sno2@rgo复合材料也在本发明的保护范围之内。

[0021]

本发明的有益效果为:

[0022]

1)控制反应温度、时间以及溶液比例,实现了尺寸均一、分散良好的二氧化锡纳米

空心球粉体的大批量制造;

[0023]

2)成功制备具有少层特性且均匀性较高的氧化石墨烯,并实现其在二氧化锡表面均匀包覆,最终复合材料粉体比表面积达到57.86m2·

g-1

;

[0024]

3)借助表面石墨烯、硼氢化钠及后续真空热处理,成功在二氧化锡纳米空心球体制造大量氧空位,同时其物相仍十分稳定;

[0025]

4)少层石墨烯修饰的氧空位二氧化锡具有对还原性气体非常高的灵敏度和循环稳定性,并可以作为超级电容器正极材料达到接近1000f

·

g-1

的比电容,相比纯石墨烯或纯二氧化锡性能提升近4倍。

附图说明

[0026]

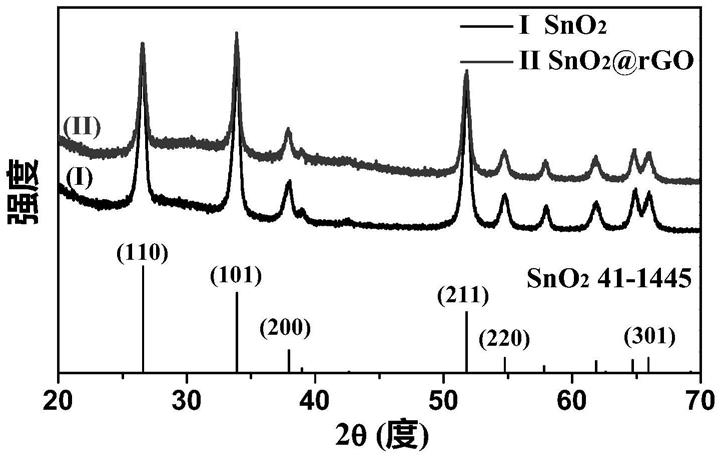

图1是本发明纯sno2及sno2@rgo的xrd图;

[0027]

图2是本发明sno2@rgo的xps图;

[0028]

图3是本发明sno2和sno2@rgo的sem图;

[0029]

图4是本发明sno2和sno2@rgo的tem图;

[0030]

图5是本发明sno2@rgo的bet图;

[0031]

图6是本发明sno2和sno2@rgo的cv和gcd曲线;

[0032]

图7是本发明sno2和sno2@rgo的比电容、循环稳定性曲线和阻抗谱;

[0033]

图8是本发明sno2和sno2@rgo的气敏性、稳定性和选择性。

具体实施方式

[0034]

下面将结合本发明具体的实施例,对本发明技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

实施例1氧空位sno2@rgo复合材料的制备

[0036]

1)纯sno2的制备

[0037]

量取5ml去离子水和50ml无水乙醇充分混合后,将0.190g的sncl4充分溶解于混合溶液中,随后加入0.5ml浓盐酸。

[0038]

将混合溶液超声振荡30分钟,转移到反应釜中,在200℃下加热24小时。

[0039]

将反应生成的白色沉淀倒出,分别用去离子水和无水乙醇离心清洗3次。

[0040]

将清洗后的样品在60℃下干燥12个小时,放入马弗炉中以10℃/min的升温速度从室温升温到400℃,煅烧2小时。

[0041]

煅烧结束后,使样品自由冷却至室温,收集煅烧后的样品制得的sno2。

[0042]

2)少层氧化石墨烯的制备

[0043]

将5g石墨粉末加入250ml的烧杯中。

[0044]

在冰水浴的条件下先后加入2.5g nano3、108ml h2so4和12ml h3po4并充分搅拌十分钟。

[0045]

缓慢加入15g kmno4,确保混合液温度不超过5℃。

[0046]

让混合液在冰浴条件下静置并反应2小时后,搅拌1小时。

[0047]

将混合液转入40℃水浴条件下再次搅拌1小时,不断加入去离子水并保证溶液体积保持在400ml,在此过程中混合液温度会升高到98摄氏度。

[0048]

搅拌完成五分钟后,加入15ml双氧水(h2o2)。用去离子水和质量分数5%的盐酸溶液反复清洗反应产物,最终获得10mg/ml的氧化石墨烯溶液。

[0049]

3)sno2@go复合材料的制备

[0050]

称量上述步骤制备的30mg纯sno2粉末,将其放置在20ml去离子水中均匀搅拌。

[0051]

量取0.9ml制备的氧化石墨烯(10mg/ml)溶解于20ml去离子水中,并超声振荡一小时。

[0052]

超声振荡结束后,将氧化石墨烯溶液与装有sno2的悬浮液混合,使用行星搅拌机搅拌五分钟后转移到反应釜中,随后在160℃下加热6个小时。

[0053]

收集反应后的黑色沉淀,分别用去离子水和无水乙醇离心清洗3次。

[0054]

将清洗后的样品在60℃下干燥12个小时备用。

[0055]

4)氧空位sno2@rgo复合材料的制备

[0056]

将sno2@go浸泡入10mg/ml的硼氢化钠溶液中10小时,离心清洗后干燥处理。

[0057]

放入充满氮气的管式炉中500℃煅烧3小时(在惰性气体中将氧化石墨烯高温还原,且不破坏石墨烯,同时进一步引入氧空位)。

[0058]

为了确定样品的物相和晶体结构,测得的xrd图像如图1所示。从sno2的图像可以看出具有多个衍射峰,在26.4

°

、33.9

°

和51.8

°

有三个较强的衍射峰,分别对应于(110)、(101)和(211)晶面,这与标准的sno2衍射图样(jcpds cardno.41-1445)是一致的,证明合成的样品确实是sno2。仔细观察后发现:除了sno2的衍射峰,图像中没有出现其它杂峰,说明合成的sno2样品的纯度较高。此外,从sno2@rgo的图像可以看出,sno2@rgo与sno2的衍射峰是一一对应的,说明sno2在与石墨烯复合后依然保持了原有的晶体结构。除去属于sno2的衍射峰,并没有出现属于石墨烯的衍射峰,可能是因为石墨烯在复合产物中的质量占比较小,且均匀分散无堆积。但是在后续的sem和tem图像中,能明显观察到石墨烯如薄纱般覆盖在sno2表面,从而证实了石墨烯与sno2的成功复合。

[0059]

为了表征样品的价态和成键,使用x射线光电子光谱对sno2@rgo进行表征,测得的xps图像如图2所示。从图2中a可以看出,测试样品包含了锡(sn)、氧(o)和碳(c)这三种元素。由于电子的轨道运动和自旋运动间存在电磁相互作用(自旋-轨道耦合作用),导致其能级发生分裂,所以图2中b可以看出,sn 3d分裂出了sn 3d

5/2

(487.41ev)和sn 3d

3/2

(495.58ev)两个强峰。根据文献,结合能为487.41ev处的sn 3d

5/2

和495.58ev处的sn 3d

3/2

恰好对应于sno2中+4价态的sn

4+

。

[0060]

为了观察复合石墨烯前纯sno2的表面形貌,使用扫描电子显微镜对其进行高倍率的观察,观察结果如图3所示。从图3中a可以发现sno2粉末是由尺寸大小均匀、表面凹凸不平的球体排列而成。在同等质量的情况下,相较于光滑表面,凹凸不平的表面将拥有更大的表面积,所以凹凸不平的表面能使sno2球体拥有更大的比表面积。从图3中b可以看出每一个空心球体的尺寸大概是400nm。为了证实石墨烯与sno2空心球体的成功复合,使用扫描电子显微镜对sno2@rgo进行了观察。图3中c和d为sno2@rgo的sem图像,可以看出sno2空心球体在与石墨烯发生二次水热反应后,依然保持了空心球体的结构。反应结束后,sno2空心球体被包裹在薄纱状的石墨烯薄片中。

[0061]

图4为sno2和sno2@rgo的tem图像,图4中a为单个sno2空心球体的tem图像,可以看出球体的边缘颜色较深,球体中心区域相较于四周的空白区域显得较为黯淡,相较于球体的边缘又显得通透发光,再次证实球体的空心结构,这与上述sem图像下观察的结果是一致的,而且可以大致测量出球体的空心直径约为200nm。图4中c为sno2空心球体与石墨烯复合后的tem图像,可以看出sno2球体中心较边缘依然显得通透发光,说明石墨烯是均匀、无堆积地分布在sno2空心球体表面。图4中b和d显示的晶格条纹分别对应了sno2和sno2@rgo,而二氧化锡晶格条纹出现较多局部模糊亦证实了内部缺陷存在,说明sno2材料已经引入了大量的氧空位,且sno2@rgo复合材料更明显,说明rgo对于sno2材料氧空位的引入有促进作用。

[0062]

sno2@rgo复合材料的比表面积非常可观,如图5所示,达到了57.86m2·

g-1

,孔径也相对较小,平均约3.763nm。

[0063]

实施例2电化学性能测试

[0064]

电极片制备过程:

[0065]

①

裁剪一块尺寸为1

×

1.5cm2的泡沫镍,称量并记录其初始重量m1。

[0066]

②

量取7mg的sno2@rgo,2mg的乙炔黑和1mg的聚偏氟乙烯。

[0067]

③

将称量好的sno2@rgo、乙炔黑和偏氟乙烯倒入研钵中,加入数滴n-甲基吡咯烷酮,用研杵研磨5~6分钟,使各种材料呈胶状均匀混合。

[0068]

④

将研磨后的混合物均匀涂敷在泡沫镍一端1

×

1cm2的表面上,只需在其表面涂敷上一层薄薄的混合物即可,切勿涂敷过多,否则将影响测试性能,涂敷完成后将其置于玻璃培养皿中,并在60℃下干燥12个小时。

[0069]

⑤

干燥结束后取出泡沫镍,并称量其最终质量m2,减去初始质量m1后可知涂敷的混合物的质量,按比例乘以0.7便可得出活性材料sno2@rgo的质量。

[0070]

为了进行将测试结果进行对比,还需制备一块sno2电极片,制备方法如上所述,将活性材料替换为sno2粉末即可。

[0071]

电化学测试方法:

[0072]

在电化学测试三口瓶中分别放入甘汞电极、工作电极和铂电极,在工作电极上夹有制备的电极片,电解液为3mol/l的koh溶液。

[0073]

循环伏安测试

[0074]

测试过程中要控制不同扫描速率的电极电势随时间作对称的三角波变化,并记录下电极被激发后产生的响应电流随电势变化的曲线。若反应可逆,则曲线上下对称性良好,否则曲线对称性较差。测试结束后可根据测得曲线大致估算出测试样品的性能。测试过程需将甘汞电极、工作电极和铂电极进行固定,并模拟电容器在实际工作时的工作环境,才能得到最精确的结果。

[0075]

在本次测试中,分别使用10mv/s、20mv/s、50mv/s、80mv/s和100mv/s的扫描速率对工作电极进行扫描并记录图像,电位窗口区间设置为0-0.4v。

[0076]

交流阻抗测试

[0077]

通过在被测体系中施加指定频率范围内的小振幅正弦波电压(或电流)微扰,从而记录其引起的响应信号。此外,利用交流阻抗测试可以定量测得电极体系(包括电解质和电极材料)的电荷转移电阻和溶液电阻。

[0078]

在本次测试中,在0.01-100hz的频率范围内收集工作电极的电化学阻抗谱,并记

录图像。

[0079]

③

恒流充放电测试

[0080]

操作过程为:使用恒定电流对被测电极进行充放电操作,并记录其电位随时间变化的曲线,电位区间一般与循环伏安法设置的电位区间保持一致,根据曲线可以计算电极的比电容和充放电效率等。

[0081]

在本次测试中,分别使用2ma/cm2、3ma/cm2、5ma/cm2、10ma/cm2和20ma/cm2的电流密度对工作电极进行恒电流充放电测试并记录图像,电位窗口区间设置为0-0.4v。

[0082]

sno2及sno2@rgo电极的电化学性能详细数据如图6所示,a、b分别为sno2和sno2@rgo在50mv/s扫描速率下的cv曲线,无论是sno2还是sno2@rgo电极,cv曲线都具有明显的氧化还原峰。而相比于sno2,sno2@rgo电极在性能上有极大的提升。对应于e、f所表示的sno2不同cv曲线,图6中c、d亦为10、20、50、80和100mv/s扫描速率下sno2@rgo电极的cv曲线。不难看出,无论是sno2还是sno2@rgo电极,随着扫描速率从10mv/s增大到100mv/s,曲线的氧化还原峰越来越明显,且逐渐向两边移动,峰差逐渐增大,图像面积也有明显的增大,而图像整体形状没有发生明显的变形,说明两种电极具有良好的倍率性能和电化学稳定性。在一个完整的伏安循环中,曲线接近上下对称,电流响应接近恒定值,说明两者电极充放电效率高,可逆性良好。而通过cv曲线在相同扫描速率下围成的面积以及相同电流密度下的充放电曲线,可以预测sno2@rgo电极在比电容数值上有极大的提升。

[0083]

sno2和sno2@rgo电极的比电容如图7中a所示,在放电电流密度分别为2、3、5、10和20ma/cm2条件下,sno2工作电极的比电容分别为175.71,167.14,156.57,132.64和87.71f/g,而sno2@rgo工作电极的比电容显然更为良好,分别为946.54,855.68,768.07,714.84和643.97f/g。

[0084]

sno2和sno2@rgo电极的循环稳定性测试结果如图7中b所示,使用20ma/cm2的大电流密度对两种工作电极进行循环充放电1000次的测试。以第一次循环的电容为基准电容,每隔20次循环记录1次该循环的电容与基准电容的比值,可以看出:sno2@rgo电极的循环性能较为良好,电容保持率为87.97%,而sno2工作电极为72.03%,说明sno2@rgo电极在循环稳定性上亦有大幅提升。

[0085]

图7中c和d分别为sno2和sno2@rgo电极的eis图像,图中的电路图为交流阻抗测试的等效电路,等效电路包括溶液电阻r

s

、电荷转移电阻r

ct

、瓦尔堡阻抗w和双电层电容c

dl

。通过精密的计算,得出sno2和sno2@rgo电极的电荷转移电阻分别为18ω和4ω(曲线前半部分圆直径的大小),溶液电阻则均为0.6ω(曲线与x轴截距的大小)。少层石墨烯的加入使得电极内阻降低,导电性能提升,从而具有优异的电荷转移和快速的电子输运能力。此外,从倍率性能来看,sno2@rgo不仅能在小电流密度下工作,而且比sno2更适合在大电流密度下工作。

[0086]

实施例3气敏性能测试

[0087]

气敏元器件制备过程:

[0088]

以氧化铝陶瓷管作为基质,该陶瓷管的两面由金电极制成的环形物质组成,且通过四根铂线连接到金电极,ni-cr作为加热器插入氧化铝陶瓷管中以控制温度。

[0089]

称取适量已制备的sno2及sno2@rgo粉末,将其分别分散在装有蒸馏水的烧瓶中,并置于超声机中彻底超声振荡使其均匀分散于溶液中。

[0090]

为了增强粉体在基质表面的机械粘附性,将少量羧甲基纤维素钠作为有机粘合剂添加到混合粉末中,最后将获得的糊剂涂覆在基质表面上。

[0091]

通过热处理将有机粘合剂从基质中除去,分别获得涂覆sno2及sno2@rgo粉末的气敏核心部件。

[0092]

将核心部件整合形成气敏元器件待测。

[0093]

气敏特性是通过化学气体传感器8智能气敏分析系统(北京精英科技有限公司)测量的。在此,将元器件对不同气体的响应定义为r

a

/r

g

,其中r

a

和r

g

分别是元器件在初始时刻(空气中)和实时电阻。气敏性能主要包括温度对sno2及sno2@rgo两种气敏元件针对甲烷气体的响应变化,不同甲烷气体浓度的响应测试,响应时间的精细化测定,以及气体选择性(包括乙醇、甲醇、丙酮、甲烷和氨气)。

[0094]

sno2及sno2@rgo气敏元件的气敏性能详细数据如下图8所示。如图8中a所示,在不同加热温度下,针对甲烷气体,sno2及sno2@rgo气敏元件均表现出完全不同的响应值趋势,可以明显看到sno2气敏元件无论是在低温100℃还是在较高温200℃,均表现出较低的响应值,而sno2@rgo气敏元件则出现先升后降的过程,且在140摄氏度达到最大响应值14左右。图8中b为sno2@rgo气敏元件在某一个测试周期内,针对甲烷气体的响应图,可以明显看到随着甲烷气体的进入,气敏元件以较短时间6s便达到了响应值约14的水平,随后稳定保持;而随着甲烷气体的撤出,启敏元件随即做出反应,约9s的时间恢复到最初状态(空气中)。图8中c展示了不同甲烷气体浓度下sno2@rgo气敏元件的响应值以及响应曲线,可以看到随着甲烷浓度的提升,sno2@rgo气敏元件的响应值先是迅速提升随后趋于平缓,但均有非常快速的响应时间,这使得sno2@rgo气敏元件在监视不同甲烷气体浓度时可以给出较为直观的数值并给与提醒。此外,针对其他有害有毒气体包括乙醇、甲醇、丙酮和氨气等进行了响应测试(图8d),发现sno2@rgo气敏元件对于甲烷气体具有最佳的响应值,亦可以根据需要将sno2@rgo气敏元件应用于不同气体的检测。

[0095]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1