一种再生沥青混凝土及其制备方法与流程

[0001]

本发明涉及混凝土领域,具体涉及一种再生沥青混凝土及其制备方法。

背景技术:

[0002]

随着中国交通运输业的飞速发展,重载车逐渐增多,荷载逐渐增大,沥青路面早期破坏现象愈来愈普遍,许多路面仅在2~3年便出现了明显的病害。重载、超载已成为影响路面使用性能及缩短路面使用寿命的重要因素之一。沥青路面材料再生是将翻修或者废旧的旧沥青混凝土路面,经过翻挖、回收、破碎、筛分,再添加适当的新骨料、新沥青,重新拌合成为具有良好路用性能的再生沥青混合料。

[0003]

废旧沥青混合料主要是沥青胶结料与集料组成,目前数量巨大的废旧沥青混合料得不到充分利用,废旧沥青混合料直接填埋处理不仅污染地下水还浪费了废旧沥青混合料中的沥青和石料。因此,发展一种再生沥青混凝土,提高废旧沥青混合料在新建道路的应用,减少不可再生资源的开采,不仅有利于环境保护,也能降低工程投资。

[0004]

cn106223152a公开了一种易于施工的细粒式高性能再生沥青混凝土,包括再标准筛的基础上增设孔径为6.3mm的集料筛,所述再生沥青混凝土采用最大公称粒径小于13.2mm的细集料为矿料,且在连续级配曲线中4.75mm筛孔和6.3mm筛孔之间形成微断级配。该专利使得再生沥青混合料具有高温抗车辙变形性能,同时其抗疲劳和耐久性能以及低温性能都有所增强,但是该专利中废旧沥青混合料的利用率较低,仅为20-35%,仍有大量的废旧沥青混合料得不到充分利用。

[0005]

cn105837099a公开了一种复合再生沥青混凝土,由按重量份计的以下组分制备而成:0-5mm再生沥青混凝土rap30份,5-10mm再生沥青混凝土rap25份,10-30mm再生沥青混凝土rap28份,10-30mm新集料15份,矿粉2份,水泥1.5份,乳化沥青3.5-4.2份,和再生剂0.5-1.5份。该专利通过添加一定比例的再生剂对沥青铣刨料进行复合再生,提高了再生混合料的材料性能,同时提高了废旧沥青混合料的利用率,但是该专利属于冷拌沥青混合料,仅适合用于支路及其以下道路的面层、支路的表面层,无法用于快速路、主干路等高级路面。

[0006]

目前厂拌热再生技术中废旧沥青混合料rap的掺量一般不高于30%,且很少用于高速公路表面层,其主要原因是由于废旧沥青混合料rap沥青老化,变硬变脆,黏弹性能变差,使热再生沥青混合料容易产生开裂(温度开裂和疲劳开裂)问题,且旧料掺量越高,开裂问题越严重。因此,如何在提高旧料掺量的前提下,获得高性能的再生沥青混凝土,是目前废旧沥青混合料研究利用的热点。

技术实现要素:

[0007]

本发明的目的在于提出一种再生沥青混凝土及其制备方法,首先将废弃料进行粉碎,包括废旧沥青混合料、陶瓷废料、铝材废料,粉碎至100目-200目,进一步进行高温熔融,此时加入多孔钛硅中空球,混合搅拌后,使得胶料进入中空球内,降温加入剩余的再生剂,搅拌吸附反应,使得废旧料能够得到有效的再生利用,加入余料,搅拌混合均匀,得到的再

生沥青混凝,其力学性能好,环保性高,不仅变废为宝,还可以吸附汽车尾气,降解甲醛,耐高温性能佳,从而具有广阔的应用前景。

[0008]

本发明的技术方案是这样实现的:

[0009]

本发明提供一种再生沥青混凝土,包括以下原料:废旧沥青混合料、陶瓷废料、铝材废料、沥青、氧化钙、石英砂、粉煤灰、再生剂;所述再生剂包括多孔钛硅中空球,所述多孔钛硅中空球具有大孔和介孔。

[0010]

进一步地,所述多孔钛硅中空球的粒径为400nm-3μm。

[0011]

更进一步地,所述多孔钛硅中空球同时具有50nm以上的大孔和10-20nm之间的介孔。

[0012]

本发明作为再生剂组分的多孔钛硅中空球在表面含有大量介孔以及大孔的二氧化钛/二氧化硅中空球,大孔结构可以使得制得的中空球加入沥青料中后,经过高温熔融共混后,沥青胶料可以进入球内,进行物理交联,从而保证了沥青材料的力学性能、耐高温性能,另一方面,球表面的介孔可以吸附废旧机油、复合改性剂,从而补充老化沥青缺失溶剂,改变老化沥青组分的组成,使之尽可能恢复到新沥青水平,另外,特定极性基团还可以干扰沥青质分子间的凝聚,使沥青的胶体结构发生逆向转变,使得废旧料能够得到有效的再生利用。

[0013]

所述再生剂包括多孔钛硅中空球、废旧机油、复合改性剂。

[0014]

作为本发明的进一步改进,所述再生沥青混凝土包括以下重量份的原料:废旧沥青混合料100-200份、陶瓷废料50-100份、铝材废料30-70份、沥青50-100份、氧化钙20-50份、石英砂25-60份、粉煤灰15-30份、再生剂10-20份;所述再生剂由以下原料按重量份制备而成:多孔钛硅中空球50-100份、废旧机油120-180份、复合改性剂2-7份。

[0015]

作为本发明的进一步改进,所述再生沥青混凝土包括以下重量份的原料:废旧沥青混合料120-180份、陶瓷废料70-80份、铝材废料40-60份、沥青60-80份、氧化钙30-40份、石英砂35-55份、粉煤灰17-22份、再生剂12-17份;所述再生剂由以下原料按重量份制备而成:多孔钛硅中空球70-80份、废旧机油140-160份、复合改性剂3-6份。

[0016]

作为本发明的进一步改进,所述多孔钛硅中空球由包括以下步骤的方法制备而成:

[0017]

s1.将正硅酸酯和钛酸四烷基酯溶于有机溶剂中,加入偶联剂,搅拌混合均匀,得到油相;

[0018]

s2.将表面活性剂和致孔剂溶于水中,得水相;

[0019]

s3.将所述油相和所述水相混合后乳化,得到乳液,反应0.5-2h,得到多孔钛硅中空球乳液,抽滤、干燥得到多孔钛硅中空球。

[0020]

所述正硅酸酯选自正硅酸乙酯、正硅酸甲酯中的一种或几种混合,所述钛酸四烷基酯选自钛酸四丁酯、钛酸四异丙酯、钛酸四戊酯中的一种或几种混合。

[0021]

作为本发明的进一步改进,所述偶联剂为混合偶联剂,包括亲水的钛酸酯偶联剂和含氨基的硅烷偶联剂,质量比为1:(2-3),所述亲水的钛酸酯偶联剂选自tmc-201、tmc-102、tmc-101、tmc-311w、tmc-311、tmc-3、tmc-114、tmc-2、tmc-27、tmc-4、tmc-401中的一种或几种混合,所述含氨基的硅烷偶联剂选自kh550、kh602、kh792中的一种或几种混合;所述致孔剂为混合致孔剂,包括大孔致孔剂和介孔致孔剂,质量比为6-10:(1-2),所述大孔致孔

剂选自聚氧丙烯失水山梨醇脂肪酸酯、聚乙二醇辛基苯基醚和失水山梨醇脂肪酸酯中的一种或几种混合;所述介孔致孔剂选自氧乙烯-氧丙烯三嵌段共聚物p123、氧乙烯-氧丙烯三嵌段共聚物f127中的一种或两种;所述表面活性剂选自吐温、司盘、卡波姆中的一种或几种混合;所述有机溶剂选自二氯甲烷、三氯甲烷、四氢呋喃、乙醚、乙酸乙酯、石油醚、四氯化碳中的一种或几种混合。

[0022]

作为本发明的进一步改进,所述正硅酸酯、钛酸四烷基酯、偶联剂的质量比为10:(9-12):(0.5-1.5);所述表面活性剂和致孔剂的质量比为10:(2-5);所述油相和所述水相的质量比为10:(50-70)。

[0023]

作为本发明的进一步改进,所述复合改性剂增韧剂和增塑剂的混合物,质量比为1:(2-3)。

[0024]

作为本发明的进一步改进,所述增塑剂选自邻苯二甲酸二(2-乙基己)酯、邻苯二甲酸二辛酯、邻苯二甲酸二正辛酯、邻苯二甲酸丁苄酯、邻苯二甲酸二仲辛酯、邻苯二甲酸二环己酯、邻苯二甲酸二丁酯、邻苯二甲酸二异丁酯、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯、邻苯二甲酸二异壬酯、邻苯二甲酸二异癸酯中的一种或几种混合;所述增韧剂选自丁腈橡胶、聚硫橡胶、硅橡胶、聚醚、聚砜、聚酰亚胺中的一种或几种混合。

[0025]

作为本发明的进一步改进,所述沥青为sbs改性沥青、sbr改性沥青或橡胶改性沥青。

[0026]

本发明进一步保护一种上述再生沥青混凝土的制备方法,包括以下步骤:

[0027]

s1.将废旧沥青混合料、陶瓷废料、铝材废料分别粉碎至100-200目后混合搅拌均匀,得到废弃物粉料;

[0028]

s2.将废弃物粉料加热至熔融后,加入多孔钛硅中空球,搅拌混合反应2-4h后,降温至80-100℃,加入废旧机油、复合改性剂,混合搅拌均匀,反应1-2h后,得到混合料;

[0029]

s3.将混合料、沥青、氧化钙、石英砂、粉煤灰混合后在,再次加热至120-140℃,搅拌60-120s,得到再生沥青混凝土。

[0030]

作为本发明的进一步改进,所述搅拌转速为300-700r/min。

[0031]

本发明具有如下有益效果:本发明制备的再生剂中包含多孔钛硅中空球、废旧机油、复合改性剂,其中多孔钛硅中空球在表面形成同时具有大孔和介孔的多空结构,大孔和介孔发挥了协同作用,大孔致孔剂形成的大孔结构可以使得制得的中空球加入沥青料中后,经过高温熔融共混后,沥青胶料可以进入球内,进行物理交联,从而保证了沥青材料的力学性能、耐高温性能,介孔致孔剂形成的介孔结构可以吸附废旧机油、复合改性剂,从而补充老化沥青缺失溶剂,改变老化沥青组分的组成,使之尽可能恢复到新沥青水平,另外,特定极性基团还可以干扰沥青质分子间的凝聚,使沥青的胶体结构发生逆向转变,使得废旧料能够得到有效的再生利用。

[0032]

本发明中,首先钛酸四烷基酯、正硅酸酯与钛酸酯偶联剂、硅烷偶联剂在有机溶剂中结合形成混合双层结构,钛酸酯部分与钛酸四丁酯的钛氧键结合,硅酸酯部分与硅烷偶联剂的硅氧键结合,将油相加入水相中后,经过乳化,形成水包油液滴,钛酸四丁酯和正硅酸乙酯在界面与水快速反应形成二氧化钛/二氧化硅壳层,在大孔致孔剂的作用下,表面形成50nm以上的大孔,在介孔致孔剂的作用下,表面形成介孔10-20nm的介孔,经过抽滤,干燥得到多孔钛硅中空球。

[0033]

本发明再生沥青混凝土中含有的多孔钛硅中空球,在壳层上含有丰富的二氧化钛,二氧化钛具有良好的光催化降解性能,可以有效降解甲醛、nox、甲苯等,可以有效净化尾气,保护环境;

[0034]

本发明再生沥青混凝土中,首先将废弃料进行粉碎,包括废旧沥青混合料、陶瓷废料、铝材废料,粉碎至100目-200目,进一步进行高温熔融,此时加入多孔钛硅中空球,混合搅拌后,使得胶料进入中空球内,降温加入剩余的再生剂,搅拌吸附反应,使得废旧料能够得到有效的再生利用,加入余料,搅拌混合均匀,得到的再生沥青混凝,其力学性能好,环保性高,不仅变废为宝,还可以吸附汽车尾气,降解甲醛,耐高温性能佳,从而具有广阔的应用前景。

附图说明

[0035]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0036]

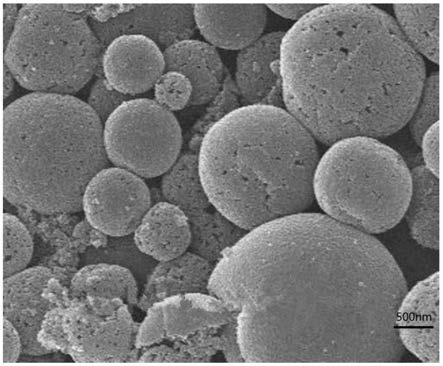

图1为本发明制备例2制得的多孔钛硅中空球的sem图;

[0037]

图2为本发明制备例2制得的多孔钛硅中空球的tem图。

具体实施方式

[0038]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

制备例1多孔钛硅中空球

[0040]

由以下方法制备而成:

[0041]

s1.将10g正硅酸乙酯和9g钛酸四丁酯溶于100ml有机溶剂中,加入0.5g偶联剂,搅拌混合均匀,得到油相;

[0042]

偶联剂为混合偶联剂,包括亲水的钛酸酯偶联剂和含氨基的硅烷偶联剂,质量比为1:2,所述亲水的钛酸酯偶联剂为tmc-102,所述含氨基的硅烷偶联剂为kh550。

[0043]

s2.将10g表面活性剂卡波姆和2g致孔剂溶于100ml水中,得水相;

[0044]

致孔剂为混合致孔剂,包括大孔致孔剂和介孔致孔剂,质量比为6:1,所述大孔致孔剂为聚氧丙烯失水山梨醇脂肪酸酯;所述介孔致孔剂为氧乙烯-氧丙烯三嵌段共聚物f127。

[0045]

s3.将100g所述油相和500g所述水相混合后,加入乳化剂中进行剪切乳化,剪切力为6000ips,得到乳液,反应0.5h,得到多孔钛硅中空球乳液,抽滤、干燥得到多孔钛硅中空球。

[0046]

制备例2多孔钛硅中空球

[0047]

由以下方法制备而成:

[0048]

s1.将10g正硅酸乙酯和12g钛酸四丁酯溶于100ml有机溶剂中,加入1.5g偶联剂,

搅拌混合均匀,得到油相;

[0049]

偶联剂为混合偶联剂,包括亲水的钛酸酯偶联剂和含氨基的硅烷偶联剂,质量比为1:3,所述亲水的钛酸酯偶联剂为tmc-114,所述含氨基的硅烷偶联剂为kh792。

[0050]

s2.将10g表面活性剂吐温-80和5g致孔剂溶于100ml水中,得水相;

[0051]

致孔剂为混合致孔剂,包括大孔致孔剂和介孔致孔剂,质量比为10:2,所述大孔致孔剂为失水山梨醇脂肪酸酯;所述介孔致孔剂为氧乙烯-氧丙烯三嵌段共聚物p123。

[0052]

s3.将100g所述油相和700g所述水相混合后,加入乳化剂中进行剪切乳化,剪切力为6000ips,得到乳液,反应2h,得到多孔钛硅中空球乳液,抽滤、干燥得到多孔钛硅中空球,其sem图见图1,由sem图可见,粒径在400nm-3μm之间,表面形成了大孔;其tem图见图2,由tem图可见,该球为中空球。

[0053]

制备例3

[0054]

与制备例2相比,大孔致孔剂和介孔致孔剂的质量比为1:1,其他条件均不改变。

[0055]

对比制备例1

[0056]

与制备例2相比,未添加钛酸四丁酯,其他条件均不改变。

[0057]

由以下方法制备而成:

[0058]

s1.将22g正硅酸乙酯溶于100ml有机溶剂中,加入1.5g偶联剂,搅拌混合均匀,得到油相;

[0059]

偶联剂为混合偶联剂,包括亲水的钛酸酯偶联剂和含氨基的硅烷偶联剂,质量比为1:3,所述亲水的钛酸酯偶联剂为tmc-114,所述含氨基的硅烷偶联剂为kh792。

[0060]

s2.将10g表面活性剂吐温-80和5g致孔剂溶于100ml水中,得水相;

[0061]

致孔剂为混合致孔剂,包括大孔致孔剂和介孔致孔剂,质量比为10:2,所述大孔致孔剂为失水山梨醇脂肪酸酯;所述介孔致孔剂为氧乙烯-氧丙烯三嵌段共聚物p123。

[0062]

s3.将100g所述油相和700g所述水相混合后,加入乳化剂中进行剪切乳化,剪切力为6000ips,得到乳液,反应2h,得到多孔二氧化硅中空球乳液,抽滤、干燥得到多孔二氧化硅中空球。

[0063]

对比制备例2

[0064]

与制备例2相比,未添加正硅酸乙酯,其他条件均布不改变。

[0065]

由以下方法制备而成:

[0066]

s1.将22g钛酸四丁酯溶于100ml有机溶剂中,加入1.5g偶联剂,搅拌混合均匀,得到油相;

[0067]

偶联剂为混合偶联剂,包括亲水的钛酸酯偶联剂和含氨基的硅烷偶联剂,质量比为1:3,所述亲水的钛酸酯偶联剂为tmc-114,所述含氨基的硅烷偶联剂为kh792。

[0068]

s2.将10g表面活性剂吐温-80和5g致孔剂溶于100ml水中,得水相;

[0069]

致孔剂为混合致孔剂,包括大孔致孔剂和介孔致孔剂,质量比为10:2,所述大孔致孔剂为失水山梨醇脂肪酸酯;所述介孔致孔剂为氧乙烯-氧丙烯三嵌段共聚物p123。

[0070]

s3.将100g所述油相和700g所述水相混合后,加入乳化剂中进行剪切乳化,剪切力为6000ips,得到乳液,反应2h,得到多孔二氧化钛中空球乳液,抽滤、干燥得到多孔二氧化钛中空球。

[0071]

对比制备例3

[0072]

与制备例2相比,只添加了大孔致孔剂,其他条件均不改变。

[0073]

对比制备例4

[0074]

与制备例2相比,只添加了介孔致孔剂,其他条件均不改变。

[0075]

实施例1

[0076]

原料组成(重量份):废旧沥青混合料100份、陶瓷废料50份、铝材废料30份、sbs改性沥青50份、氧化钙20份、石英砂25份、粉煤灰15份、再生剂10份。再生剂由以下原料按重量份制备而成:制备例1制得的多孔钛硅中空球50份、废旧机油120份、复合改性剂2份,复合改性剂增韧剂硅橡胶和增塑剂邻苯二甲酸二乙酯的混合物,质量比为1:2。

[0077]

包括以下步骤:

[0078]

s1.将废旧沥青混合料、陶瓷废料、铝材废料分别粉碎至100-200目后混合搅拌均匀,搅拌转速为300r/min,得到废弃物粉料;

[0079]

s2.将废弃物粉料加热至熔融后,加入多孔钛硅中空球,300r/min搅拌混合反应2h后,降温至80℃,加入废旧机油、复合改性剂,混合搅拌均匀,反应1h后,得到混合料;

[0080]

s3.将混合料、sbs改性沥青、氧化钙、石英砂、粉煤灰混合后在,再次加热至120℃,300r/min搅拌60s,得到再生沥青混凝土。

[0081]

实施例2

[0082]

原料组成(重量份):废旧沥青混合料200份、陶瓷废料100份、铝材废料70份、橡胶改性沥青100份、氧化钙50份、石英砂60份、粉煤灰30份、再生剂20份。再生剂由以下原料按重量份制备而成:制备例1制得的多孔钛硅中空球100份、废旧机油180份、复合改性剂7份,复合改性剂增韧剂聚酰亚胺和增塑剂邻苯二甲酸二异癸酯的混合物,质量比为1:2。

[0083]

包括以下步骤:

[0084]

s1.将废旧沥青混合料、陶瓷废料、铝材废料分别粉碎至100-200目后混合搅拌均匀,搅拌转速为700r/min,得到废弃物粉料;

[0085]

s2.将废弃物粉料加热至熔融后,加入多孔钛硅中空球,700r/min搅拌混合反应4h后,降温至100℃,加入废旧机油、复合改性剂,混合搅拌均匀,反应2h后,得到混合料;

[0086]

s3.将混合料、橡胶改性沥青、氧化钙、石英砂、粉煤灰混合后在,再次加热至140℃,700r/min搅拌120s,得到再生沥青混凝土。

[0087]

实施例3

[0088]

原料组成(重量份):废旧沥青混合料120份、陶瓷废料70份、铝材废料40份、橡胶改性沥青60份、氧化钙30份、石英砂35份、粉煤灰17份、再生剂12份。再生剂由以下原料按重量份制备而成:制备例2制得的多孔钛硅中空球70份、废旧机油140份、复合改性剂3份,复合改性剂增韧剂硅橡胶和增塑剂邻苯二甲酸二异丁酯的混合物,质量比为1:2.2。

[0089]

包括以下步骤:

[0090]

s1.将废旧沥青混合料、陶瓷废料、铝材废料分别粉碎至100-200目后混合搅拌均匀,搅拌转速为400r/min,得到废弃物粉料;

[0091]

s2.将废弃物粉料加热至熔融后,加入多孔钛硅中空球,400r/min搅拌混合反应3h后,降温至85℃,加入废旧机油、复合改性剂,混合搅拌均匀,反应1-2h后,得到混合料;

[0092]

s3.将混合料、橡胶改性沥青、氧化钙、石英砂、粉煤灰混合后在,再次加热至125℃,400r/min搅拌80s,得到再生沥青混凝土。

[0093]

实施例4

[0094]

原料组成(重量份):废旧沥青混合料180份、陶瓷废料80份、铝材废料60份、sbr改性沥青80份、氧化钙40份、石英砂55份、粉煤灰22份、再生剂17份。再生剂由以下原料按重量份制备而成:制备例2制得的多孔钛硅中空球80份、废旧机油160份、复合改性剂3-6份,复合改性剂增韧剂丁腈橡胶和增塑剂邻苯二甲酸二(2-乙基己)酯的混合物,质量比为1:2.8。

[0095]

包括以下步骤:

[0096]

s1.将废旧沥青混合料、陶瓷废料、铝材废料分别粉碎至100-200目后混合搅拌均匀,搅拌转速为600r/min,得到废弃物粉料;

[0097]

s2.将废弃物粉料加热至熔融后,加入多孔钛硅中空球,600r/min搅拌混合反应3h后,降温至90℃,加入废旧机油、复合改性剂,混合搅拌均匀,反应2h后,得到混合料;

[0098]

s3.将混合料、sbr改性沥青、氧化钙、石英砂、粉煤灰混合后在,再次加热至135℃,400r/min搅拌100s,得到再生沥青混凝土。

[0099]

实施例5

[0100]

原料组成(重量份):废旧沥青混合料150份、陶瓷废料75份、铝材废料50份、sbr改性沥青70份、氧化钙35份、石英砂45份、粉煤灰20份、再生剂15份。再生剂由以下原料按重量份制备而成:制备例2制得的多孔钛硅中空球75份、废旧机油150份、复合改性剂5份,复合改性剂增韧剂聚硫橡胶和增塑剂邻苯二甲酸二(2-乙基己)酯的混合物,质量比为1:2.5。

[0101]

包括以下步骤:

[0102]

s1.将废旧沥青混合料、陶瓷废料、铝材废料分别粉碎至100-200目后混合搅拌均匀,搅拌转速为500r/min,得到废弃物粉料;

[0103]

s2.将废弃物粉料加热至熔融后,加入多孔钛硅中空球,500r/min搅拌混合反应3h后,降温至90℃,加入废旧机油、复合改性剂,混合搅拌均匀,反应1.5h后,得到混合料;

[0104]

s3.将混合料、sbr改性沥青、氧化钙、石英砂、粉煤灰混合后在,再次加热至130℃,500r/min搅拌100s,得到再生沥青混凝土。

[0105]

实施例6

[0106]

与实施例5相比,多孔钛硅中空球由制备例3制得的多孔钛硅中空球替代,其他条件均不改变。

[0107]

对比例1

[0108]

与实施例5相比,多孔钛硅中空球由对比制备例1制得的多孔二氧化硅中空球替代,其他条件均不改变。

[0109]

对比例2

[0110]

与实施例5相比,多孔钛硅中空球由对比制备例2制得的多孔二氧化钛中空球替代,其他条件均不改变。

[0111]

对比例3

[0112]

与实施例5相比,复合改性剂为增韧剂聚硫橡胶,其他条件均不改变。

[0113]

对比例4

[0114]

与实施例5相比,复合改性剂为增塑剂邻苯二甲酸二(2-乙基己)酯,其他条件均不改变。

[0115]

对比例5

[0116]

与实施例5相比,多孔钛硅中空球由对比制备例3制得的多孔钛硅中空球替代,其他条件均不改变。

[0117]

对比例6

[0118]

与实施例5相比,多孔钛硅中空球由对比制备例4制得的多孔钛硅中空球替代,其他条件均不改变。

[0119]

测试例1性能测试

[0120]

测试对象:实施例1-6和对比例1-6制得的再生沥青混凝土。

[0121]

根据《沥青路面施工技术规范》jtg f41-2008进行性能测试,结果如下:

[0122]

表1再生沥青混凝土的高温稳定性数据

[0123][0124][0125]

由表1可知,本发明的再生沥青混凝土具有较好的高温稳定性。

[0126]

表2再生沥青混凝土的的低温抗裂性数据

[0127][0128][0129]

由表2可知,本发明的再生沥青混凝土具有较好的低温抗裂性。

[0130]

表3再生沥青混凝土的的水稳定性数据

[0131]

组别ms(%)tsr(%)实施例198.7997.52实施例299.2198.13实施例399.2798.22实施例499.4598.57实施例599.7898.92实施例693.0294.18对比例197.2396.82对比例297.8397.10对比例390.2189.24对比例491.2488.53对比例597.8997.25对比例685.2482.45

[0132]

由表3可知,本发明的再生沥青混凝土具有较好的水稳定性。

[0133]

测试例2净化空气试验

[0134]

测试对象:实施例1-6和对比例1-6制得的再生沥青混凝土。

[0135]

采用再生沥青混凝土成型车辙板,车辙板尺寸为长30cm,宽30cm,高5cm,分别将车辙板放置于密闭的50cm

×

50cm

×

50cm的密闭分析设备中,通入0.5l汽车尾气,经过2后,采用锐宏尾气分析仪测试设备中气体含量的变化,分析本发明的再生沥青混凝土的净化空气功效,试验结果如表4所示:

[0136]

表4再生沥青混凝土的净化空气试验结果

[0137][0138]

从表4可以看出,本发明的再生沥青混凝土能吸收汽车尾气中no

x

、co、甲醛等气体,表明本发明的再生沥青混凝土可以有效的净化空气。

[0139]

对比例1、2与实施例5相比,分别采用多孔二氧化硅中空球或多孔二氧化钛中空球,其制得的再生沥青乳化剂的力学性能、耐高温性能、水稳定性不如实施例5,且对尾气的吸附净化性能显著低于实施例5,可见,二氧化钛的存在能有效光催化尾气中nox、甲醛等气体降解,同时,二氧化硅的存在,由于具有多孔结构,能有效促进对尾气的吸附,从而对尾气也起到一定的净化功能,两者制得的多孔钛硅中空球则具有协同增效的作用。大孔结构可以使得制得的中空球加入沥青料中后,经过高温熔融共混后,沥青胶料可以进入球内,进行

物理交联,从而保证了沥青材料的力学性能、耐高温性能,另一方面,球表面的介孔可以吸附废旧机油、复合改性剂,从而补充老化沥青缺失溶剂,改变老化沥青组分的组成,使之尽可能恢复到新沥青水平,另外,特定极性基团还可以干扰沥青质分子间的凝聚,使沥青的胶体结构发生逆向转变,使得废旧料能够得到有效的再生利用,同时,在壳层上含有丰富的二氧化钛,二氧化钛具有良好的光催化降解性能,可以有效降解甲醛、nox、甲苯等,可以有效净化尾气,保护环境。

[0140]

实施例6中致孔剂中大孔致孔剂和介孔致孔剂的比例为1:1,从而造成介孔较多而大孔较少,也影响了材料的水稳定性。对比例3、4与实施例5相比,分别采用增韧剂聚硫橡胶或增塑剂邻苯二甲酸二(2-乙基己)酯替代复合改性剂,其制得的再生沥青混凝土的力学性能显著下降,但对尾气的净化性能没有显著的改变。复合改性剂通过特定极性基团可以干扰沥青质分子间的凝聚,使沥青的胶体结构发生逆向转变,从而对废旧料进行改性,起到再生的作用,两者的添加具有协同增效的作用。

[0141]

对比例5和对比例6与实施例5相比,分别采用制备例3、4制得的多孔钛硅中空球,其中对比例3和对比例4制备多孔钛硅中空球时,分别只添加了大孔致孔剂或介孔致孔剂,因此,制得的中空球分别具有较多大孔而少介孔和较多介孔而少大孔,而对比例5的耐高温、低温抗裂性显著下降,其原因为较多大孔时,中空球结构疏散,对废旧机油、复合改性剂的吸附不足,因而,难以起到对废旧料有效的再生利用,因此,造成其性能较差;而对比例6的水稳定性较差,其原因为介孔较多而大孔少时,中空球较为密实,废旧的胶料难以完全进入中空球,从而导致再生沥青中存在大量的空气,因此,容易使得水进入而降低对水的稳定性;与现有技术相比,本发明制备的再生剂中包含多孔钛硅中空球、废旧机油、复合改性剂,其中多孔钛硅中空球在表面含有大量介孔以及大孔的二氧化钛/二氧化硅中空球,大孔结构可以使得制得的中空球加入沥青料中后,经过高温熔融共混后,沥青胶料可以进入球内,进行物理交联,从而保证了沥青材料的力学性能、耐高温性能,另一方面,球表面的介孔可以吸附废旧机油、复合改性剂,从而补充老化沥青缺失溶剂,改变老化沥青组分的组成,使之尽可能恢复到新沥青水平,另外,特定极性基团还可以干扰沥青质分子间的凝聚,使沥青的胶体结构发生逆向转变,使得废旧料能够得到有效的再生利用。

[0142]

本发明中,首先钛酸四丁酯、正硅酸乙酯与钛酸酯偶联剂、硅烷偶联剂在有机溶剂中结合形成混合双层结构,钛酸酯部分与钛酸四丁酯的钛氧键结合,硅酸酯部分与硅烷偶联剂的硅氧键结合,将油相加入水相中后,经过乳化,形成水包油液滴,钛酸四丁酯和正硅酸乙酯在界面与水快速反应形成二氧化钛/二氧化硅壳层,在大孔致孔剂的作用下,表面形成50nm以上的大孔,在介孔致孔剂的作用下,表面形成介孔2-50nm的介孔,经过抽滤,干燥得到多孔钛硅中空球。

[0143]

本发明再生沥青混凝土中含有的多孔钛硅中空球,在壳层上含有丰富的二氧化钛,二氧化钛具有良好的光催化降解性能,可以有效降解甲醛、nox、甲苯等,可以有效净化尾气,保护环境;

[0144]

本发明再生沥青混凝土中,首先将废弃料进行粉碎,包括废旧沥青混合料、陶瓷废料、铝材废料,粉碎至100目-200目,进一步进行高温熔融,此时加入多孔钛硅中空球,混合搅拌后,使得胶料进入中空球内,降温加入剩余的再生剂,搅拌吸附反应,使得废旧料能够得到有效的再生利用,加入余料,搅拌混合均匀,得到的再生沥青混凝,其力学性能好,环保

性高,不仅变废为宝,还可以吸附汽车尾气,降解甲醛,耐高温性能佳,从而具有广阔的应用前景。

[0145]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1