一种玄武岩纤维浸润剂增强改性方法与流程

[0001]

本发明涉及玄武岩纤维浸润剂技术领域,特别涉及一种玄武岩纤维浸润剂增强改性方法。

背景技术:

[0002]

玄武岩纤维是由天然的玄武岩矿石在熔融状态下经不同孔径铂铑合金漏板拉制而成的一种直径约7-13μm的无机材料,在生产过程中产生的废弃物少、对环境污染小,且产品废弃后可直接在环境中降解,无任何危害,是一种名副其实的绿色环保材料,是我国重点发展的四大纤维之一,也被认为是21世纪最具发展潜力的新型材料之一。与玻璃纤维和碳纤维相比,玄武岩纤维有着优异的阻燃性、优良的隔音性、良好的透波性、低吸湿性及绝佳的温度耐受性(-260~700℃)等优点。随着e-玻璃纤维被世卫组织列为2b类致癌物,碳纤维价格又长期居高不下,玄武岩纤维必将获得前所未有的机遇和市场前景。

[0003]

由于纤维组成与玻纤类似,玄武岩纤维在拉丝成型后为避免严重磨损而造成飞丝、断丝,与玻纤一样,必须通过涂油器在表面均匀涂覆一定量多相结构的有机乳液,即浸润剂,一般由以下几类功能性组分构成:成膜剂、硅烷偶联剂、抗静电剂、ph调节剂及水/溶剂等。浸润剂在提升纤维增强型复合材料界面粘结性的同时还可以增强纤维的力学性能。

[0004]

由于浸润剂是整个产业中的“黑匣子”技术,是决定纤维性能的关键因素,而国外企业对于增强型浸润剂仍处于技术封锁状态。当前我国的玄武岩纤维浸润剂依然主要沿用玻璃纤维上浆剂技术,同质化比较严重;按照玻纤上浆剂配方处理玄武岩纤维无法从根本上大幅提升纤维的力学性能。因此,针对浸润剂进行组分改性,对增强玄武岩纤维力学性能具有重要意义。

[0005]

硅烷偶联剂是浸润剂中最为关键的组分之一,是连接无机相与有机相的“桥梁”,也是目前玄武岩纤维浸润剂改性中研究较多的组分之一。硅烷偶联剂通过分子链一端的烷氧-硅基团水解后形成的硅羟基,与玄武岩纤维表面的硅羟基发生脱水缩合反应,形成-si-o-si-共价键,分子链另一端的亲油基团则与树脂分子结合,从而实现树脂对纤维增强体的浸润。然而,这类两性硅烷中可水解的烷氧基团数目少,而且烷氧-硅结构仅分布在分子链一侧,纤维经传统浸润剂涂覆后,尽管可以提升与树脂的复合效果,但对于未经有机树脂复合的无捻粗纱、短切纱等制品,这类两性硅烷无法从根本上在纤维与纤维之间以共价键的形式建立直接、稳定的联系,无法有效增强无机纤维原丝间的集束性。

[0006]

同时,由于玄武岩纤维在拉丝过程中表面不可避免会存在部分缺陷位,通过引入纳米粒子进行填充是有效的解决途径之一,然而由于浸润剂液膜的存在及传统两性硅烷对纳米粒子表面的疏水性修饰,不利于无机纤维与纳米粒子的表面偶联,纤维与粒子之间的界面结合作用弱,导致纳米粒子在后期加工过程中容易脱落,从而严重影响玄武岩纤维的力学性能。

[0007]

本发明立足于传统浸润剂体系无法从根本上解决玄武岩纤维原丝集束性较差及无机纳米粒子易脱落的问题,利用两性有机硅烷进行分子结构设计,合成双硅烷,并作为增

强型组分用于浸润剂改性过程;该发明具有操作简便、改性成本低、对原有浸润体系影响小、环境友好等特点,玄武岩纤维力学性能提升效果明显,为玄武岩纤维浸润剂增强改性提供了新思路和新方法。

技术实现要素:

[0008]

本发明针对传统两性硅烷在纤维集束性增强及无机相界面间结合作用提升等方面存在的结构劣势,提供了一种玄武岩纤维浸润剂增强改性方法,在传统浸润剂基础上引入一种“双边偶联”策略,可控制备一系列双硅烷,并将其用于气相sio2表面改性,由于双硅烷在分子链两端均接枝有烷氧-硅基团,可分别与不同无机相(纤维、粒子)表面的硅羟基发生脱水缩合反应,增强纤维集束性,提升玄武岩纤维原丝的力学性能。

[0009]

为了实现以上发明目的,本发明采取的技术方案如下:

[0010]

一种玄武岩纤维浸润剂增强改性方法,包括以下步骤:

[0011]

步骤一,双硅烷制备,包括以下子步骤:

[0012]

1.依据1mol伯胺硅烷与2mol环氧硅烷或1mol仲胺硅烷与1mol环氧硅烷的反应比例,根据所选定的反应物料,设定反应温度85-120℃,将200g环氧有机硅烷添加至反应釜中预热,并全程通入惰性保护气体;

[0013]

2.上述反应可在微波反应器中进行,也可在常规油浴锅中进行;

[0014]

3.将60-320g胺基有机硅烷分2-5批次地缓慢添加至反应釜中,持续搅拌或分散;

[0015]

4.上述搅拌是指磁力搅拌或机械搅拌,搅拌速度为800-1200r/min;分散是指使用20-25khz功率的浸入式超声探头进行分散作用;

[0016]

5.反应物料每隔10-20min进行红外检测,对胺基团和环氧基团含量进行分析,反应1-3小时后,得到反应产物双硅烷。

[0017]

步骤二,双硅烷的水解及气相sio2的表面改性,按照如下子步骤进行:

[0018]

1.按照去离子水:双硅烷的质量比为20:1,称取双硅烷和去离子水,调节溶液ph为4-6,ph调节剂为冰醋酸;

[0019]

2.采用含有仲胺基团的胺基有机硅烷为原料所制备的双硅烷在水解时还需额外添加甲醇或乙醇,即原料分子结构中官能团若为甲氧-硅基团则添加甲醇,若为乙氧-硅基团则添加乙醇;按照去离子水:双硅烷:醇的质量比为40:2:1,称取双硅烷、去离子水和醇,调节溶液ph为4-6,ph调节剂为冰醋酸;

[0020]

3.在300-500r/min下搅拌2-4小时,即得双硅烷水解液;

[0021]

4.按照1g气相sio2/100ml双硅烷的添加比例,称取气相sio2,并将其加入第1或2步溶液中,继续在300-500r/min下搅拌3-4小时,即得气相sio2分散的双硅烷水解液。

[0022]

步骤三,增强型浸润剂的配制,按照如下子步骤进行:

[0023]

1、根据不同厂家所用的不同类型的浸润剂配方,按照体积比为3:1-5:1,使用去离子水将除有机硅烷外的其它所有组分按要求分别在预配釜中稀释配制好,然后依次加入配制釜内并不断搅拌(添加顺序无要求),搅拌速度为20-30r/min;

[0024]

2、有机硅烷为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷或γ-氨丙基三乙氧基硅烷中的一种或多种,按照去离子水:有机硅烷的体积比为5:1-15:1,冰醋酸调节ph为4-6,分别在预配釜内水解,然后加入配制釜中并不断搅拌,搅

拌速度与第1步相同;

[0025]

3、将步骤二中制备得到的双硅烷水解液或气相sio2分散的双硅烷水解液,全部加入配制釜中并继续搅拌,搅拌速度与第1步相同;

[0026]

4、在配制釜中加入去离子水至配制量,调节ph值至4-6,即得增强型浸润剂。

[0027]

与现有技术相比,本发明的优点在于:

[0028]

1.双硅烷的结构多样,制备方法简单,重复性好,易实现产业化生产;

[0029]

2.不会替代原有浸润剂配方中各有效组分,可以有效改善并增强玄武岩纤维集束性,提升玄武岩纤维力学性能。

附图说明

[0030]

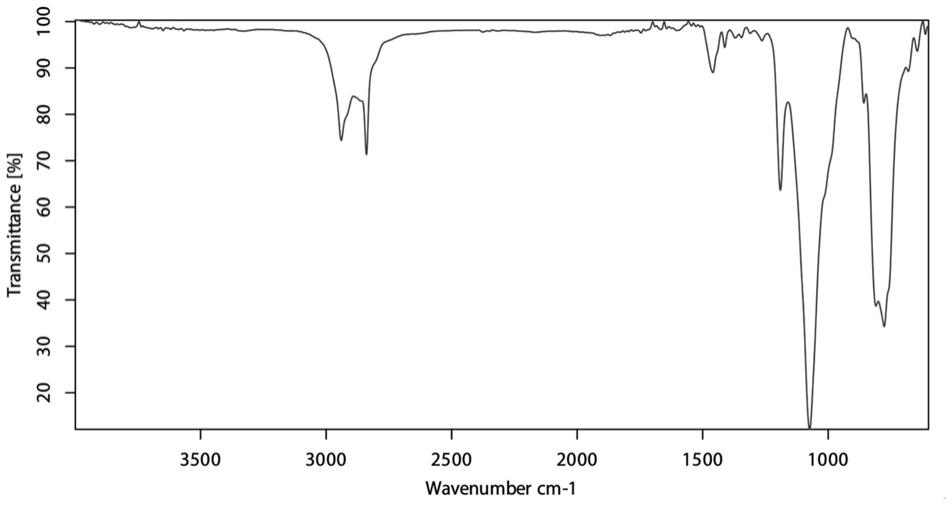

图1是本发明实施例1双硅烷红外谱图;

[0031]

图2是本发明实施例2双硅烷红外谱图;

[0032]

图3是本发明实施例2双硅烷表面改性后气相sio2粉体红外谱图;

[0033]

图4是本发明实施例3双硅烷红外谱图;

[0034]

图5是本发明实施例4双硅烷红外谱图;

[0035]

图6是本发明实施例4双硅烷表面改性后气相sio2粉体红外谱图。

具体实施方式

[0036]

为使本发明的目的、技术方案及优点更加清楚明白,以下根据附图并列举实施例,对本发明做进一步详细说明。

[0037]

实施例1:

[0038]

以100kg为配制总量,按质量百分比:聚醋酸乙烯酯乳液7%,聚氨酯乳液(非离子乳化体系的聚醚多元醇)1.6%,二甲基硅油乳液0.3%,有机硅烷(γ-(2,3-环氧丙氧)丙基三甲氧基硅烷)0.4%,有机硅烷(γ-(甲基丙烯酰氧)丙基三甲氧基硅烷)0.4%,冰醋酸0.08%;双硅烷0.26%,其余量为去离子水。

[0039]

双硅烷按照如下步骤制备而成的:

[0040]

接通99.9%的氮气,对微波反应器中500ml的三口瓶吹扫5min,加入200g的3-缩水甘油醚氧基丙基三甲氧基硅烷,调节磁力搅拌速度为1200r/min;将80g的3-氨丙基三甲氧基硅烷分两次缓慢添加至上述三口瓶中,期间持续高速搅拌,全程氮气保护,添加结束后设定微波反应器的反应温度为85℃,反应物料每隔10min进行红外检测;反应约1小时后得反应产物即为双硅烷。

[0041]

双硅烷的水解,按照如下步骤进行:

[0042]

以去离子水:双硅烷的质量比为20:1,将260g双硅烷加入到5.2kg去离子水中,冰醋酸调节ph至5,500r/min搅拌2小时,得双硅烷水解液。

[0043]

增强型浸润剂的配制步骤如下:

[0044]

按照3:1的体积比,使用去离子水对聚醋酸乙烯酯乳液、聚氨酯乳液、二甲基硅油乳液等组分进行稀释,然后加入配制釜内以30r/min不断搅拌;将有机硅烷γ-(2,3-环氧丙氧)丙基三甲氧基硅烷及γ-(甲基丙烯酰氧)丙基三甲氧基硅烷在预配釜内分散水解(去离子水:有机硅烷的体积比为10:1,ph调节至5),然后加入配制釜中并不断搅拌;将双硅烷水

解液全部加入配制釜中继续搅拌;在配制釜中加入去离子水至配制量,调节ph值至5,即得增强型浸润剂;在玄武岩纤维进行浸润工艺之前持续搅拌。

[0045]

由图1红外谱图可知:3500-3400cm-1

范围内的伯胺基团基本消失,900cm-1

处的环氧基团基本消失,原料反应完全,双硅烷纯度较高。

[0046]

采用实施例1配制的浸润剂涂覆在9μm规格的玄武岩纤维后,100tex纤维束在23℃下拉伸强度由2.28

×

103mpa提升到2.51

×

103mpa。

[0047]

实施例2:

[0048]

以100kg为配制总量,按质量百分比:聚醋酸乙烯酯乳液7%,聚氨酯乳液(非离子乳化体系的聚醚多元醇)1.2%,二甲基硅油乳液0.3%,聚乙烯乳液1%,有机硅烷(γ-(甲基丙烯酰氧)丙基三甲氧基硅烷)0.4%,冰醋酸0.08%;双硅烷0.5%,比表面积约350m2/g的气相sio2占比0.005%,其余量为去离子水。

[0049]

双硅烷按照如下步骤制备而成的:

[0050]

接通99.9%的氮气,对油浴反应釜中1l的三口瓶吹扫5min,设定反应温度为120℃,加入200g的3-缩水甘油醚氧基丙基三乙氧基硅烷,调节机械搅拌速度为800r/min;将320g的双[(3-三乙氧基硅基)丙基胺分五次缓慢添加至上述三口瓶中,期间持续高速搅拌,全程氮气保护,反应物料每隔20min进行红外检测,反应约3小时后得反应产物即为双硅烷。

[0051]

双硅烷的水解及气相sio2的表面改性,按照如下步骤进行:

[0052]

以去离子水:双硅烷:乙醇的质量比为40:2:1,将250g乙醇加入10kg去离子水中,加入500g双硅烷至上述溶液中,冰醋酸调节ph至4,300r/min搅拌4小时,得双硅烷水解液;称取5g气相sio2,加入双硅烷水解液中,继续500r/min搅拌3小时,即得气相sio2分散的双硅烷水解液。

[0053]

实施例2增强型浸润剂的配制步骤如下:

[0054]

按照5:1的体积比,使用去离子水对聚醋酸乙烯酯乳液、聚氨酯乳液、聚乙烯乳液、二甲基硅油乳液等组分进行稀释,然后加入配制釜内以20r/min不断搅拌;将有机硅烷γ-(甲基丙烯酰氧)丙基三甲氧基硅烷在预配釜内分散水解(去离子水:有机硅烷的体积比为5:1,ph调节至4),然后加入配制釜中并不断搅拌;将气相sio2分散的双硅烷水解液全部加入配制釜中继续搅拌;在配制釜中加入去离子水至配制量,调节ph值至4,即得增强型浸润剂;在玄武岩纤维进行浸润工艺之前持续搅拌。

[0055]

由图2红外谱图可知:3500-3400cm-1

范围内的伯胺基团基本消失,3350-3300cm-1

范围内的仲胺基团基本消失,但900cm-1

处还有环氧基团峰位,说明在上述双硅烷反应条件下环氧有机硅烷原料未完全反应;

[0056]

由图3红外谱图可知,经双硅烷水解液表面改性后干燥所得的sio2粉体在3500-3000cm-1

范围显示出宽而强的硅羟基峰位,900cm-1

处的环氧基团峰位也有保留,说明未反应的环氧有机硅烷在水解后也接枝到了纳米粒子表面。

[0057]

采用实施例2配制的浸润剂涂覆在13μm规格的玄武岩纤维后,2400tex纤维束在25℃下拉伸强度依然由2.31

×

103mpa提升到了2.77

×

103mpa,说明双硅烷水解液中未完全反应的环氧有机硅烷对浸润剂体系没有影响,而增强型组分的引入则可以极大提升纤维的力学性能。

[0058]

实施例3:

[0059]

以100kg为配制总量,按质量百分比:聚氨酯乳液(非离子乳化体系的聚醚多元醇)3%,乙烯基树脂乳液6%,聚乙烯乳液3.5%,水性环氧乳液1.25%,二甲基硅油乳液0.8%,有机硅烷(γ-氨丙基三乙氧基硅烷)0.4%,冰醋酸0.08%,氯化锂0.25%;双硅烷0.24%,其余量为去离子水。

[0060]

双硅烷按照如下步骤制备而成的:

[0061]

接通99.9%的氮气,对微波反应器中500ml的异形三口瓶吹扫5min,加入200g的3-缩水甘油醚氧基丙基甲基二甲氧基硅烷,顶口接入功率为25khz的浸入式超声探头;将60g的n-(3-甲基二甲氧基硅基丙基)二乙烯三胺分两次缓慢添加至上述三口瓶中,期间以1/2负荷持续超声作用,全程氮气保护,添加结束后设定微波反应器的反应温度为100℃,并满负荷超声作用,反应物料每隔15min进行红外检测,反应约2小时后得反应产物即为双硅烷。

[0062]

双硅烷的水解,按照如下步骤进行:

[0063]

以去离子水:双硅烷:甲醇的质量比为40:2:1,将125g甲醇加入5kg去离子水中,加入250g双硅烷至上述溶液中,冰醋酸调节ph至6,400r/min搅拌3小时,得双硅烷水解液;

[0064]

实施例3增强型浸润剂的配制步骤如下:

[0065]

按照4:1的体积比,使用去离子水对聚氨酯乳液、乙烯基树脂乳液、聚乙烯乳液、水性环氧乳液、二甲基硅油乳液、氯化锂等组分进行稀释,然后加入配制釜内以25r/min不断搅拌;将有机硅烷γ-氨丙基三乙氧基硅烷在预配釜内分散水解(去离子水:有机硅烷的体积比为15:1,ph调节至6),然后加入配制釜中并不断搅拌;将双硅烷水解液全部加入配制釜中继续搅拌;在配制釜中加入去离子水至配制量,调节ph值至6,即得增强型浸润剂;在玄武岩纤维进行浸润工艺之前持续搅拌。

[0066]

由图4红外谱图可知:3500-3400cm-1

范围内有少量的伯胺基团峰位,3350-3300cm-1

范围内有极少量的仲胺基团峰位,900cm-1

处有少量的环氧基团峰位,说明在上述双硅烷反应条件下胺基有机硅烷和环氧有机硅烷均有少量原料未反应完全。

[0067]

采用实施例3配制的浸润剂涂覆在9μm规格的玄武岩纤维后,100tex纤维束在25℃下拉伸强度由2.35

×

103mpa提升到2.56

×

103mpa,说明双硅烷水解液中未反应完全的胺基有机硅烷和环氧有机硅烷均对浸润剂体系没有影响,增强型组分的引入依然可以有效提升纤维的力学性能。

[0068]

实施例4:

[0069]

以100kg为配制总量,按质量百分比:聚醋酸乙烯酯乳液3%,聚氨酯乳液(非离子乳化体系的聚醚多元醇)0.3%,有机硅烷(γ-(甲基丙烯酰氧)丙基三甲氧基硅烷)0.4%,冰醋酸0.08%;双硅烷0.25%,比表面积约450m2/g的气相sio2占比0.0025%,其余量为去离子水。

[0070]

双硅烷按照如下步骤制备而成的:

[0071]

接通99.9%的氮气,对油浴反应釜中500ml的三口瓶吹扫5min,设定反应温度为120℃,加入200g的3-缩水甘油醚氧基丙基甲基二乙氧基硅烷,顶口接入功率为20khz的浸入式超声探头;将72g的氨乙基氨丙基三乙氧基硅烷分两次缓慢添加至上述三口瓶中,期间以1/2负荷持续超声作用,全程氮气保护,所有物料添加结束后满负荷超声作用,反应物料每隔20min进行红外检测,反应约2.5小时后得反应产物即为双硅烷。

[0072]

双硅烷的水解及气相sio2的表面改性,按照如下步骤进行:

[0073]

以去离子水:双硅烷:乙醇的质量比为40:2:1,将125g乙醇加入5kg去离子水中,加入250g双硅烷至上述溶液中,冰醋酸调节ph至5,400r/min搅拌4小时,得双硅烷水解液;称取2.5g气相sio2,加入双硅烷水解液中,继续300r/min搅拌4小时,即得气相sio2分散的双硅烷水解液。

[0074]

实施例4增强型浸润剂的配制步骤如下:

[0075]

按照3:1的体积比,使用去离子水对聚醋酸乙烯酯乳液、聚氨酯乳液等组分进行稀释,然后加入配制釜内以30r/min不断搅拌;将有机硅烷γ-(甲基丙烯酰氧)丙基三甲氧基硅烷在预配釜内分散水解(去离子水:有机硅烷的体积比为10:1,ph调节至5),然后加入配制釜中并不断搅拌;将气相sio2分散的双硅烷水解液全部加入配制釜中继续搅拌;在配制釜中加入去离子水至配制量,调节ph值至5,即得增强型浸润剂;在玄武岩纤维进行浸润工艺之前持续搅拌。

[0076]

由图5红外谱图可知:3500-3400cm-1

范围内的伯胺基团基本消失,3350-3300cm-1

范围内的仲胺基团基本消失,900cm-1

处的环氧基团仅有极少量剩余,说明在上述双硅烷反应条件下原料反应基本完全。

[0077]

由图6红外谱图可知:经双硅烷水解液表面改性后干燥所得的sio2粉体在3500-3000cm-1范围显示出宽而强的硅羟基峰位,胺基团峰位被掩盖,900cm-1

处有少量的环氧基团峰位,这与图5数据相对应,说明未反应的环氧有机硅烷在水解后接枝到了纳米粒子表面。

[0078]

采用实施例4配制的浸润剂涂覆在13μm规格的玄武岩纤维后,2400tex纤维束在25℃下拉伸强度由2.28

×

103mpa提升到2.63

×

103mpa。

[0079]

上述不同实施例表明:不同反应程度下得到的双硅烷,在水解后,以双硅烷水解液或气相sio2分散的双硅烷水解液的形式作为增强型组分引入浸润剂体系后,均可以有效提升纤维的拉伸强度,而拉伸强度与纤维原丝的集束性密切相关,这也说明双硅烷系列增强组分可以有效改善玄武岩纤维原丝间的集束性;此外,本发明对双硅烷纯度的要求没有特别严苛,且增强型组分的制备工艺简单,对不同配方的玄武岩纤维浸润剂体系具有较强的普遍适用性。

[0080]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的实施方法,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1