一种利用微生物对石英砂的提纯工艺的制作方法

[0001]

本发明属于石英砂提纯技术领域,具体地,涉及一种利用微生物对石英砂的提纯工艺。

背景技术:

[0002]

石英砂是石英石经破碎加工而成的石英颗粒。石英石是一种非金属矿物质,是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物。石英砂是重要的工业矿物原料,非化学危险品,广泛用于玻璃、铸造、陶瓷及防火材料、冶炼硅铁、冶金熔剂、冶金、建筑、化工、塑料、橡胶、磨料,滤料等工业。工业上的石英砂原料品位越来越低,为满足工业上的需求,可以通过选矿工艺提高其品位。现有技术中对于石英砂的提纯主要包括磁选、酸浸等工艺,但这个技术对于石英砂的提纯效率有限,仅能去除附着在石英砂表面的铁,对于包含在石英砂晶格点阵中的铁则无法去除。

技术实现要素:

[0003]

针对现有技术存在的不足,本发明提供一种利用微生物对石英砂的提纯工艺,该种利用微生物对石英砂的提纯工艺可对包含在石英砂晶格点阵中的铁进行提纯,可有效提高对于石英砂的提纯效率。

[0004]

为了达到上述目的,本发明通过以下技术方案来实现:一种利用微生物对石英砂的提纯工艺,包括以下加工步骤:(1)破碎:将石英砂原料置于破碎机内进行破碎,然后过筛,得到粒径在5-15 mm的物料a;(2)水淬:将物料a进行煅烧,煅烧温度为1300-1400 ℃,煅烧后取出置于0-5℃冷水中进行快速冷却,然后对水加热至40-65 ℃,搅拌1.5-2.5 h,过滤后得到物料b;(3)粉碎:将物料b采用湿磨法进行研磨制成粒径在20-100 μm的物料c;(4)浮选:向物料c中加入浮选剂进行浮选,加入质量浓度为5%的稀盐酸调节ph至1-3,搅拌3-5 h,去掉表面浮沫后进行过滤,干燥后得到物料d;(5)酸洗:将物料d加入浸渍槽中,保持浸渍槽干燥,加入质量浓度为5-10 %的酸浸液,保持浸渍槽温度在45-75 ℃,搅拌10-15 小时,然后用离心机分离酸浸液,烘干后得到物料e;(6)微生物浸出:将物料e放入高压蒸汽灭菌锅中在130 ℃下灭菌1 h,将灭菌后的物料e加入体积比为1:1.5-2的去离子水制成砂浆,用质量浓度为5%的稀盐酸调节ph至3-4.5,然后加入微生物浸出液,在35℃条件下,震荡反应3-5天,震荡速度为160-200 r/min,然后过滤,再用去离子水洗至中性,烘干后得到提纯的石英砂产品。水淬可使矿物裂开,以去除矿物内部的气泡、水纹和包裹的杂质,石英砂在高温煅烧时会发生晶型转变(α石英

→

β石英

→

β鳞石英),从而使体积加大,晶体中原有的缺点程度变得更严重,当水淬时晶体体积突然变小,晶体缺点处的内应力迅速加大促使晶体在缺点处破裂,使原石英中的包裹在内部的铁

和裂隙中的杂质暴露在颗粒表面,便于后续工序对其去除;浮选可去除非磁性杂质;酸浸主要是为了去除溶于酸的金属氧化物和部分硅酸盐矿物以及矿中易溶铝、铁等微量杂质,在经历焙烧水淬、浮选后,大多数氧化物及杂质矿物已被去除,但还有部分氧化物及杂质矿物处在晶界、微裂隙及晶体内,采用长时间的酸浸,以去除此类杂质;微生物浸出可通过微生物对前工序未清除的铁进行进一步清除,可保证对石英砂的提纯效率。

[0005]

进一步地,所述步骤(4)中的浮选剂包括如下质量配比的组分:高级脂肪族胺盐40-60份,石油磺酸钠35-50 份。采用阳离子与阴离子混合型捕收剂可提高对浮选作用。

[0006]

进一步地,所述步骤(5)中的酸浸液包括如下重量配比的组分:硫酸25-45份、盐酸15-25份、硝酸20-40份及氢氟酸5-10份。上述酸类对石英中的非金属杂质矿物及铁均有良好的去除效果,考虑到氢氟酸对石英的溶解作用,但氢氟酸对于金属杂质的去除率较高,故氢氟酸浓度设置较低。

[0007]

进一步地,所述步骤(6)中的微生物浸出液中的微生物包括数量比为2:1-2:1-1.5:1-1.5:1-1.5:1.5-2.5的黑曲霉菌、青霉菌、深层芽孢杆菌、嗜铁热土杆菌及金属还原菌。黑曲霉菌、青霉菌为真菌,这些真菌在生长过程中可以产生草酸和柠檬酸等代谢产物,而这些产物可以将不溶性三价铁还原成可溶性二价铁,从而实现对铁的浸出;深层芽孢杆菌、嗜铁热土杆菌及金属还原菌为细菌,细菌在厌氧条件下,可分解有机物,在分解过程中会将不溶性三价铁还原成可溶性二价铁,从而实现对铁的浸出;采用真菌与细菌配合,可提高对氧化铁的去除率。

[0008]

进一步地,所述微生物浸出液的制备方法包括以下步骤:(1)培养基基础液的制备:将土豆去皮洗净,切小块放入锅中,按300-400 g/l加水,加热至沸腾,煮0.5 h,将土豆弄碎,搅拌,然后过滤,滤液中加入葡萄糖和琼脂,然后加热到45-65 ℃,并不断搅拌,待琼脂溶解完后加入0.5 l水并搅拌均匀,即制得培养基基础液;(2)微生物浸出液的制备:将培养基基础液放入高压蒸汽灭菌锅中在100 ℃下灭菌0.5 h,冷却至室温后加入1-5 g已灭菌的物料e和1-3 g已灭菌的硫粉,再接种微生物,加入适量质量浓度为1-5 %的稀盐酸调节其ph在3-5,温度保持在25-55 ℃,搅拌速度为70-85 r/min,并保持通气量为3-5 l/min,反应7天后即可制得微生物浸出液。

[0009]

进一步地,所述步骤(1)中葡萄糖的加入量与水的重量比为:20-25:1000。

[0010]

进一步地,所述步骤(1)中琼脂的加入量与水的重量比为:15-20:1000。

[0011]

进一步地,所述步骤(2)中的微生物接种量为1

×

10

3-5

×

105个孢子/ml。

[0012]

有益效果:与现有技术相比,本发明具有以下优点:本发明提供的一种利用微生物对石英砂的提纯工艺,该种利用微生物对石英砂的提纯工艺通过在高温煅烧时会发生晶型转变(α石英

→

β石英

→

β鳞石英),当水淬时晶体体积突然变小,晶体缺点处的内应力迅速加大促使晶体在缺点处破裂,使原石英中的包裹在内部的铁和裂隙中的杂质暴露在颗粒表面,便于后续工序对其去除;微生物浸出可通过微生物对前工序未清除的铁进行进一步清除,可保证对石英砂的提纯效率;采用真菌与细菌配合,可提高对氧化铁的去除率。

附图说明

[0013]

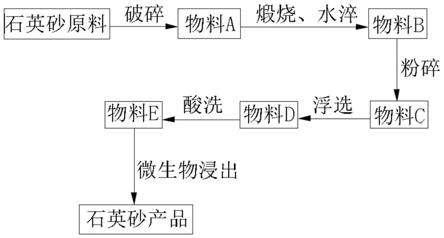

图1为本发明的一种利用微生物对石英砂的提纯工艺流程图。

具体实施方式

[0014]

结合附图和具体实施例,进一步阐述本发明。

[0015]

实施例1如图1所示,一种利用微生物对石英砂的提纯工艺,包括以下加工步骤:(1)破碎:将石英砂原料置于破碎机内进行破碎,然后过筛,得到粒径在15 mm的物料a;(2)水淬:将物料a进行煅烧,煅烧温度为1300 ℃,煅烧后取出置于0℃冷水中进行快速冷却,然后对水加热至40 ℃,搅拌1.5 h,过滤后得到物料b;(3)粉碎:将物料b采用湿磨法进行研磨制成粒径在100 μm的物料c;(4)浮选:向物料c中加入浮选剂进行浮选,浮选剂包括如下质量配比的组分:高级脂肪族胺盐40份,石油磺酸钠35 份,加入质量浓度为5%的稀盐酸调节ph至1,搅拌3 h,去掉表面浮沫后进行过滤,干燥后得到物料d;(5)酸洗:将物料d加入浸渍槽中,保持浸渍槽干燥,加入质量浓度为5 %的酸浸液,酸浸液包括如下重量配比的组分:硫酸25份、盐酸15份、硝酸20份及氢氟酸5份,保持浸渍槽温度在45 ℃,搅拌10 小时,然后用离心机分离酸浸液,烘干后得到物料e;(6)微生物浸出:将物料e放入高压蒸汽灭菌锅中在130 ℃下灭菌1 h,将灭菌后的物料e加入体积比为1:1.5的去离子水制成砂浆,用质量浓度为5%的稀盐酸调节ph至3,然后加入微生物浸出液,在35℃条件下,震荡反应3天,震荡速度为160 r/min,然后过滤,再用去离子水洗至中性,烘干后得到提纯的石英砂产品。

[0016]

其中,所述微生物浸出液的制备方法包括以下步骤:(1)培养基基础液的制备:将土豆去皮洗净,切小块放入锅中,按300 g/l加水,加热至沸腾,煮0.5 h,将土豆弄碎,搅拌,然后过滤,滤液中加入葡萄糖和琼脂,葡萄糖和琼脂的加入量与水的重量比为:20:15:1000,然后加热到45 ℃,并不断搅拌,待琼脂溶解完后加入0.5 l水并搅拌均匀,即制得培养基基础液;(2)微生物浸出液的制备:将培养基基础液放入高压蒸汽灭菌锅中在100 ℃下灭菌0.5 h,冷却至室温后加入1 g已灭菌的物料e和1 g已灭菌的硫粉,再接种微生物,微生物包括数量比为2:1:1:1:1:1.5的黑曲霉菌、青霉菌、深层芽孢杆菌、嗜铁热土杆菌及金属还原菌,微生物接种量为1

×

10

3-5

×

105个孢子/ml,加入适量质量浓度为1 %的稀盐酸调节其ph在3,温度保持在25 ℃,搅拌速度为70 r/min,并保持通气量为3 l/min,反应7天后即可制得微生物浸出液。

[0017]

本实施例中对铁的去除率为82 %,其中二氧化硅含量为99.9 %,氧化铁含量为0.006 %。

[0018]

实施例2如图1所示,一种利用微生物对石英砂的提纯工艺,包括以下加工步骤:(1)破碎:将石英砂原料置于破碎机内进行破碎,然后过筛,得到粒径在5 mm的物料a;(2)水淬:将物料a进行煅烧,煅烧温度为1400 ℃,煅烧后取出置于0℃冷水中进行快速冷却,然后对水加热至65 ℃,搅拌2.5 h,过滤后得到物料b;(3)粉碎:将物料b采用湿磨法进行研磨制成粒径在20 μm的物料c;(4)浮选:向物料c中加入浮选剂进行浮选,浮选剂包括如下质量配比的组分:高级脂肪族胺盐60份,石油磺酸钠50 份,加入质量浓度为5%的稀盐酸调节ph至3,搅拌5 h,去掉表面

浮沫后进行过滤,干燥后得到物料d;(5)酸洗:将物料d加入浸渍槽中,保持浸渍槽干燥,加入质量浓度为10 %的酸浸液,酸浸液包括如下重量配比的组分:硫酸45份、盐酸25份、硝酸40份及氢氟酸10份,保持浸渍槽温度在75 ℃,搅拌15 小时,然后用离心机分离酸浸液,烘干后得到物料e;(6)微生物浸出:将物料e放入高压蒸汽灭菌锅中在130 ℃下灭菌1 h,将灭菌后的物料e加入体积比为1: 2的去离子水制成砂浆,用质量浓度为5%的稀盐酸调节ph至4.5,然后加入微生物浸出液,在35℃条件下,震荡反应5天,震荡速度为200 r/min,然后过滤,再用去离子水洗至中性,烘干后得到提纯的石英砂产品。

[0019]

其中,所述微生物浸出液的制备方法包括以下步骤:(1)培养基基础液的制备:将土豆去皮洗净,切小块放入锅中,按400 g/l加水,加热至沸腾,煮0.5 h,将土豆弄碎,搅拌,然后过滤,滤液中加入葡萄糖和琼脂,葡萄糖和琼脂的加入量与水的重量比为25:20:1000,然后加热到65 ℃,并不断搅拌,待琼脂溶解完后加入0.5 l水并搅拌均匀,即制得培养基基础液;(2)微生物浸出液的制备:将培养基基础液放入高压蒸汽灭菌锅中在100 ℃下灭菌0.5 h,冷却至室温后加入5 g已灭菌的物料e和3 g已灭菌的硫粉,再接种微生物,微生物包括数量比为2: 2: 1.5: 1.5: 1.5: 2.5的黑曲霉菌、青霉菌、深层芽孢杆菌、嗜铁热土杆菌及金属还原菌,微生物接种量为1

×

10

3-5

×

105个孢子/ml,加入适量质量浓度为5 %的稀盐酸调节其ph在5,温度保持在55 ℃,搅拌速度为85 r/min,并保持通气量为5 l/min,反应7天后即可制得微生物浸出液;本实施例中对铁的去除率为93 %,其中二氧化硅含量为99.99 %,氧化铁含量为0.003 %。

[0020]

实施例3如图1所示,一种利用微生物对石英砂的提纯工艺,包括以下加工步骤:(1)破碎:将石英砂原料置于破碎机内进行破碎,然后过筛,得到粒径在10 mm的物料a;(2)水淬:将物料a进行煅烧,煅烧温度为1350 ℃,煅烧后取出置于3℃冷水中进行快速冷却,然后对水加热至52 ℃,搅拌2 h,过滤后得到物料b;(3)粉碎:将物料b采用湿磨法进行研磨制成粒径在60 μm的物料c;(4)浮选:向物料c中加入浮选剂进行浮选,浮选剂包括如下质量配比的组分:高级脂肪族胺盐50份,石油磺酸钠42 份,加入质量浓度为5%的稀盐酸调节ph至2,搅拌4 h,去掉表面浮沫后进行过滤,干燥后得到物料d;(5)酸洗:将物料d加入浸渍槽中,保持浸渍槽干燥,加入质量浓度为7 %的酸浸液,酸浸液包括如下重量配比的组分:硫酸35份、盐酸20份、硝酸30份及氢氟酸7份,保持浸渍槽温度在60 ℃,搅拌12 小时,然后用离心机分离酸浸液,烘干后得到物料e;(6)微生物浸出:将物料e放入高压蒸汽灭菌锅中在130 ℃下灭菌1 h,将灭菌后的物料e加入体积比为1:1.7的去离子水制成砂浆,用质量浓度为5%的稀盐酸调节ph至3.7,然后加入微生物浸出液,在35℃条件下,震荡反应4天,震荡速度为180 r/min,然后过滤,再用去离子水洗至中性,烘干后得到提纯的石英砂产品。

[0021]

其中,所述微生物浸出液的制备方法包括以下步骤:(1)培养基基础液的制备:将土豆去皮洗净,切小块放入锅中,按350 g/l加水,加热至

沸腾,煮0.5 h,将土豆弄碎,搅拌,然后过滤,滤液中加入葡萄糖和琼脂,葡萄糖和琼脂的加入量与水的重量比为22:17:1000,然后加热到55 ℃,并不断搅拌,待琼脂溶解完后加入0.5 l水并搅拌均匀,即制得培养基基础液;(2)微生物浸出液的制备:将培养基基础液放入高压蒸汽灭菌锅中在100 ℃下灭菌0.5 h,冷却至室温后加入3 g已灭菌的物料e和2 g已灭菌的硫粉,再接种微生物,微生物接种量为1

×

10

3-5

×

105个孢子/ml,微生物浸出液中的微生物包括数量比为2:1.5:1.7:1.2:1.2:2的黑曲霉菌、青霉菌、深层芽孢杆菌、嗜铁热土杆菌及金属还原菌,加入适量质量浓度为3 %的稀盐酸调节其ph在4,温度保持在40 ℃,搅拌速度为77 r/min,并保持通气量为4 l/min,反应7天后即可制得微生物浸出液;本实施例中对铁的去除率为87 %,其中二氧化硅含量为99.93 %,氧化铁含量为0.005 %。

[0022]

以上所述仅是本发明的几个实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1