一种高纯二氧化铪制备的方法与流程

1.本发明属于锆铪湿法冶金技术领域,具体涉及一种高纯二氧化铪制备的方法。

背景技术:

2.在核级海绵锆、原子能级海绵铪生产过程中锆铪分离是关键步骤。在磷酸三丁酯(tbp)萃取分离锆铪的实际生产过程中,工艺控制异常或生产线长期停车后启动锆铪分离萃取设备初期,会产生一些铪中锆含量高于3%水合氧化铪,达不到核级要求。

3.常规处理方式是将这部分锆含量偏高的水合氧化铪分批加入磷酸三丁酯萃取分离锆铪的萃原液配制工序,虽然物料得到回收,但增加了处理成本。

技术实现要素:

4.针对以上不足,本发明的目的是提供一种高纯二氧化铪制备的方法,解决锆铪分离过程中产生的未达到核级要求的水合氧化铪的回收利用问题,制备高附加值产品。

5.本发明的技术方案如下:

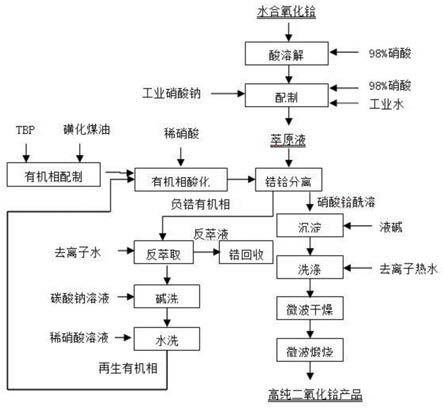

6.一种高纯二氧化铪制备的方法,包括步骤一、萃原液制备,步骤二、有机相配制,步骤三、有机相酸化,步骤四、锆铪萃取分离,步骤五、锆回收,步骤六、有机相再生,步骤七、铪沉淀、洗涤,步骤八、水合氧化铪干燥、煅烧,步骤一、萃原液制备;

7.将锆铪分离生产过程中的不合格水合氧化铪浆料用98%浓硝酸溶解,溶解完全后,补加硝酸、盐析剂和工业水,调整溶解液中铪、锆、硝酸、硝酸根的浓度,制成符合锆铪萃取分离工艺要求的萃原液;

8.步骤二、有机相配制;

9.将磷酸三丁酯和磺化煤油混合,按照一定体积比配成锆铪分离的有机相;

10.步骤三、有机相酸化;

11.将步骤二中有机相与稀硝酸溶液按照一定体积比在常温下进行多级逆流酸化;

12.步骤四、锆铪萃取分离;

13.将步骤三中酸化的有机相与萃原液按照一定体积比在常温下进行多级逆流萃取,萃原液中的锆萃入有机相形成负锆有机相,铪留在水相形成硝酸铪酰溶液;

14.步骤五、锆回收;

15.将负锆有机相与去离子水按照一定体积比在常温下进行多级逆流反萃取,有机相中的锆转入水相,形成硝酸锆酰溶液,回收利用;反萃取后的有机相进行再生;

16.步骤六、有机相再生;

17.将反萃取后有机相与碱性洗涤剂按照一定体积比在常温下进行多级逆流碱洗,有机相中tbp的降解产物dbp等进入水相去除;碱洗后有机相与酸性洗涤剂按照一定体积比在常温下进行多级逆流水洗,去除有机相中水溶性杂质;水洗后有机相返回步骤一循环使用;

18.步骤七、铪沉淀、洗涤;

19.将步骤四中硝酸铪酰溶液用碱沉淀,控制沉淀温度和终点ph值,铪沉淀完成后,过

滤浆体,滤液去回收硝酸钠;滤饼为水合氧化铪,用去离子热水多次制浆洗涤,除去影响高纯二氧化铪产品质量的水溶性杂质;

20.步骤八、水合氧化铪干燥、煅烧;

21.将洗涤后的水合氧化铪滤饼用带式微波干燥机进行干燥脱水,干燥后水合氧化铪在微波煅烧炉进行煅烧,制成高纯二氧化铪。

22.所述步骤一中盐析剂为硝酸钠,萃原液中铪浓度为20~45g/l,锆浓度为0.6g/l~10g/l,m(zro2)/m(zro2+hfo2)>3%,硝酸浓度2.5~4.0mol/l,硝酸钠浓度2.5~3.5mol/l。

23.所述步骤二中有机相中tbp体积浓度为55%~61%,其余为磺化煤油。

24.所述步骤三中稀酸为稀硝酸,酸浓度为5.8~6.2mol/l,有机相与稀硝酸体积比v(o)/v(a)=1:1,逆流酸化级数为2级。

25.所述步骤四中有机相与萃原液体积比v(o)/v(a)=1:1~1.5:1,逆流萃取级数为6~7级。

26.所述步骤五中有机相与去离子水体积比v(o)/v(a)=3:1~6:1,反萃取级数为3~4级。

27.所述步骤六中碱性洗涤剂为工业碳酸钠溶液,碳酸钠浓度1.0~1.5mol/l,有机相与碳酸钠溶液体积比v(o)/v(a)=3:1~2:1,逆流洗涤级数为2级;酸性洗涤剂为稀硝酸溶液,硝酸浓度0.1~0.3mol/l,有机相与硝酸溶液体积比v(o)/v(a)=3:1~2:1,逆流洗涤级数为2级。

28.所述步骤七中碱为离子膜级烧碱,其质量浓度为20%~32%;沉淀温度为75~80℃,终点ph值为8.0~8.5;可溶性杂质为主要为钠离子,制浆洗涤次数为6~8次,每次洗涤洗涤水与浆体液固比l/s为1:1。

29.所述步骤八中微波干燥温度为100~120℃,微波干燥时间30~40min;微波煅烧温度为800~950℃,微波煅烧时间为55~65min。

30.本发明的有益效果在于:

31.无需再进行铪富集,减少了p204、仲辛醇和煤油等有机溶剂及硝酸的消耗;硝酸铪酰溶液直接加碱沉淀,废水量减少90%以上;制备的二氧化铪中锆含量低于3

‰

,优于核级氧化铪的质量标准,产品附加值更高。t

32.bp

‑

hno3体系锆铪分离生产过程中不合格的水合氧化铪经过处理,生产出高纯二氧化铪产品,减少试剂消耗和废水量,具有明显的社会效益与经济效益。

附图说明

33.图1为本发明方法的流程示意图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.一种高纯二氧化铪制备的方法,包括下述步骤:

36.步骤一、萃原液制备:

37.将锆铪分离生产过程中的不合格水合氧化铪浆料用98%浓硝酸溶解,溶解完全后,补加硝酸、盐析剂和工业水,调整溶解液中铪、锆、硝酸、硝酸根的浓度,制成符合锆铪萃取分离工艺要求的萃原液。

38.步骤二、有机相配制:

39.将磷酸三丁酯和磺化煤油混合,按照一定体积比配成锆铪分离的有机相。

40.步骤三、有机相酸化:

41.将步骤二中有机相与稀硝酸溶液按照一定体积比在常温下进行多级逆流酸化。

42.步骤四、锆铪萃取分离:

43.将步骤三中酸化的有机相与萃原液按照一定体积比在常温下进行多级逆流萃取,萃原液中的锆萃入有机相形成负锆有机相,铪留在水相形成硝酸铪酰溶液。

44.步骤五、锆回收:

45.将负锆有机相与去离子水按照一定体积比在常温下进行多级逆流反萃取,有机相中的锆转入水相,形成硝酸锆酰溶液,回收利用。反萃取后的有机相进行再生。

46.步骤六、有机相再生:

47.将反萃取后有机相与碱性洗涤剂按照一定体积比在常温下进行多级逆流碱洗,有机相中tbp的降解产物dbp等进入水相去除;碱洗后有机相与酸性洗涤剂按照一定体积比在常温下进行多级逆流水洗,去除有机相中水溶性杂质;水洗后有机相返回步骤一循环使用。

48.步骤七、铪沉淀、洗涤:

49.将步骤四中硝酸铪酰溶液用碱沉淀,控制沉淀温度和终点ph值,铪沉淀完成后,过滤浆体,滤液去回收硝酸钠;滤饼为水合氧化铪,用去离子热水多次制浆洗涤,除去影响高纯二氧化铪产品质量的水溶性杂质。

50.步骤八、水合氧化铪干燥、煅烧

51.将洗涤后的水合氧化铪滤饼用带式微波干燥机进行干燥脱水,干燥后水合氧化铪在微波煅烧炉进行煅烧,制成高纯二氧化铪。

52.步骤一中所述盐析剂为硝酸钠,萃原液中铪浓度为20~45g/l,锆浓度为0.6g/l~10g/l,m(zro2)/m(zro2+hfo2)>3%,硝酸浓度2.5~4.0mol/l,硝酸钠浓度2.5~3.5mol/l。

53.步骤二中所述有机相中tbp体积浓度为55%~61%,其余为磺化煤油。

54.步骤三中所述稀酸为稀硝酸,酸浓度为5.8~6.2mol/l,有机相与稀硝酸体积比v(o)/v(a)=1:1,逆流酸化级数为2级。

55.步骤四中所述有机相与萃原液体积比v(o)/v(a)=1:1~1.5:1,逆流萃取级数为6~7级。

56.步骤五中所述有机相与去离子水体积比v(o)/v(a)=3:1~6:1,反萃取级数为3~4级。

57.步骤六中所述碱性洗涤剂为工业碳酸钠溶液,碳酸钠浓度1.0~1.5mol/l,有机相与碳酸钠溶液体积比v(o)/v(a)=3:1~2:1,逆流洗涤级数为2级;酸性洗涤剂为稀硝酸溶液,硝酸浓度0.1~0.3mol/l,有机相与硝酸溶液体积比v(o)/v(a)=3:1~2:1,逆流洗涤级数为2级。

58.步骤七中所述碱为离子膜级烧碱,其质量浓度为20%~32%;沉淀温度为75~80

℃,终点ph值为8.0~8.5;可溶性杂质为主要为钠离子,制浆洗涤次数为6~8次,每次洗涤洗涤水与浆体液固比l/s为1:1。

59.步骤八中所述微波干燥温度为100~120℃,微波干燥时间30~40min;微波煅烧温度为800~950℃,微波煅烧时间为55~65min。

60.实施例1:

61.步骤一、萃原液制备:

62.将锆铪分离生产过程中的不合格水合氧化铪浆料用98%浓硝酸溶解,溶解完全后,补加98%硝酸、工业级硝酸钠和工业水,制备成萃原液,其铪浓度为20~45g/l,锆浓度为0.6g/l~10g/l,m(zro2)/m(zro2+hfo2)>3%,硝酸浓度2.5~4.0mol/l,硝酸钠浓度2.5~3.5mol/l。

63.步骤二、有机相配制:

64.将磷酸三丁酯和磺化煤油混合,配制成磷酸三丁酯体积浓度为55%~61%的有机相。

65.步骤三、有机相酸化:

66.将步骤二中有机相与5.8~6.2mol/l稀硝酸溶液按照体积比v(o)/v(a)=1:1在常温下进行2级逆流酸化。

67.步骤四、锆铪萃取分离:

68.将步骤三中酸化的有机相与萃原液按照体积比v(o)/v(a)=1:1~1.5:1在常温下进行6~7级逆流萃取,萃原液中的锆萃入有机相形成负锆有机相,铪留在水相形成硝酸铪酰溶液。

69.步骤五、锆回收:

70.将负锆有机相与去离子水按照体积比v(o)/v(a)=3:1~6:1,在常温下进行3~4级逆流反萃取,有机相中的锆转入水相,形成硝酸锆酰溶液,回收利用。反萃取后的有机相进行再生。

71.步骤六、有机相再生:

72.将反萃取后有机相与1.0~1.5mol/l碳酸钠溶液按照体积比v(o)/v(a)=3:1~2:1进行2级逆流碱洗;洗涤后的有机相与硝酸浓度0.1~0.3mol/l的稀硝酸溶液按照体积比v(o)/v(a)=3:1~2:1进行2级逆流水洗。水洗后有机相返回步骤一循环使用。

73.步骤七、铪沉淀、洗涤:

74.将步骤四中硝酸铪酰溶液用浓度为20%~32%的离子膜级烧碱沉淀,控制沉淀温度75~80℃,沉淀终点ph8.0~8.5。铪沉淀完成后,过滤浆体,滤液去回收硝酸钠;滤饼为水合氧化铪,用75~85℃的去离子热水6~8次制浆洗涤,每次洗涤洗涤水与浆体液固比l/s为1:1,控制末次洗水中na

+

浓度低于1g/l。

75.步骤八、水合氧化铪干燥、煅烧

76.将洗涤后的水合氧化铪滤饼用带式微波干燥机进行干燥脱水,微波干燥温度为100~120℃,微波干燥时间30~40min;干燥后水合氧化铪在微波煅烧炉进行煅烧,微波煅烧温度为800~950℃,微波煅烧时间为55~65min。煅烧后的产品即为高纯二氧化铪,二氧化铪产品纯度大于99.2%,产品中锆含量低于3

‰

。

77.实施例2:

78.将不合格水合氧化铪浆料15kg用98%浓硝酸溶解,溶解完全后,补加98%硝酸、工业级硝酸钠和工业水,制备成铪浓度为25g/l、锆浓度为1.1g/l、硝酸浓度2.7mol/l、硝酸钠浓度3.5mol/l的萃原液60l。

79.用tbp和磺化煤油配制tbp体积浓度为55%的有机相60l。

80.将有机相与6.0mol/l稀硝酸溶液按照体积比v(o)/v(a)=1:1在有控混合澄清器中常温下进行2级逆流酸化。

81.酸化的有机相与萃原液按照体积比v(o)/v(a)=1:1在有控混合澄清器中常温下进行6级逆流萃取,萃原液中的锆萃入有机相形成负锆有机相,铪留在水相形成硝酸铪酰溶液。

82.将负锆有机相与去离子水按照体积比v(o)/v(a)=5:1在有控混合澄清器中常温下进行3级逆流反萃取,有机相中的锆转入水相,形成硝酸锆酰溶液,回收利用。反萃取后的有机相进行再生。

83.将反萃取后有机相与浓度为1.0mol/l的碳酸钠溶液按照体积比v(o)/v(a)=3:1在有控混合澄清器中常温下进行2级逆流碱洗;洗涤后的有机相与硝酸浓度0.3mol/l的稀硝酸溶液按照体积比v(o)/v(a)=3:1进行2级逆流水洗。水洗后有机相返回循环使用。

84.将锆铪萃取分离得到的硝酸铪酰溶液用浓度为20%的离子膜级烧碱沉淀,控制沉淀温度75℃,沉淀终点ph8.5。铪沉淀完成后,过滤浆体,滤液去回收硝酸钠;滤饼为水合氧化铪,用75℃的去离子热水6次制浆洗涤,每次洗涤洗涤水与浆体液固比l/s为1:1,末次洗水中na

+

浓度0.89g/l。

85.将洗涤后的水合氧化铪滤饼用带式微波干燥机进行干燥脱水,微波干燥温度为100℃,微波干燥时间40min;干燥后水合氧化锆在微波煅烧炉进行煅烧,微波煅烧温度为800℃,微波煅烧时间为65min。煅烧后的产品经检测,二氧化铪产品的纯度99.3%,产品中锆含量2.09

‰

。

86.实施例3:

87.将不合格水合氧化铪浆料30kg用98%浓硝酸溶解,溶解完全后,补加98%硝酸、工业级硝酸钠和工业水,制备成铪浓度为44g/l、锆浓度为9.6g/l、硝酸浓度3.0mol/l、硝酸钠浓度3.0mol/l的萃原液68l。

88.用tbp和磺化煤油配制tbp体积浓度为61%的有机相70l。

89.将有机相与5.8mol/l稀硝酸溶液按照体积比v(o)/v(a)=1:1在有控混合澄清器中常温下进行2级逆流酸化。

90.酸化的有机相与萃原液按照体积比v(o)/v(a)=1.5:1在有控混合澄清器中常温下进行7级逆流萃取,萃原液中的锆萃入有机相形成负锆有机相,铪留在水相形成硝酸铪酰溶液。

91.将负锆有机相与去离子水按照体积比v(o)/v(a)=3:1在有控混合澄清器中常温下进行4级逆流反萃取,有机相中的锆转入水相,形成硝酸锆酰溶液,回收利用。反萃取后的有机相进行再生。

92.将反萃取后有机相与浓度为1.5mol/l的碳酸钠溶液按照体积比v(o)/v(a)=2:1在有控混合澄清器中常温下进行2级逆流碱洗;洗涤后的有机相与硝酸浓度0.2mol/l的稀硝酸溶液按照体积比v(o)/v(a)=2:1进行2级逆流水洗。水洗后有机相返回循环使用。

93.将锆铪萃取分离得到的硝酸铪酰溶液用浓度为32%的离子膜级烧碱沉淀,控制沉淀温度85℃,沉淀终点ph8.3。铪沉淀完成后,过滤浆体,滤液去回收硝酸钠;滤饼为水合氧化铪,用80℃的去离子热水8次制浆洗涤,每次洗涤洗涤水与浆体液固比l/s为1:1,末次洗水中na

+

浓度0.38g/l。

94.将洗涤后的水合氧化铪滤饼用带式微波干燥机进行干燥脱水,微波干燥温度为120℃,微波干燥时间32min;干燥后水合氧化锆在微波煅烧炉进行煅烧,微波煅烧温度为850℃,微波煅烧时间为60min。煅烧后的产品经检测,二氧化铪产品的纯度99.4%,产品中锆含量2.76

‰

。

95.实施例4:

96.将不合格水合氧化铪浆料20kg用98%浓硝酸溶解,溶解完全后,补加98%硝酸、工业级硝酸钠和工业水,制备成铪浓度为34g/l、锆浓度为6.6g/l、硝酸浓度3.9mol/l、硝酸钠浓度2.6mol/l的萃原液59l。

97.用tbp和磺化煤油配制tbp体积浓度为58%的有机相60l。

98.将有机相与6.1mol/l稀硝酸溶液按照体积比v(o)/v(a)=1:1在有控混合澄清器中常温下进行2级逆流酸化。

99.酸化的有机相与萃原液按照体积比v(o)/v(a)=1.1:1在有控混合澄清器中常温下进行7级逆流萃取,萃原液中的锆萃入有机相形成负锆有机相,铪留在水相形成硝酸铪酰溶液。

100.将负锆有机相与去离子水按照体积比v(o)/v(a)=4:1在有控混合澄清器中常温下进行4级逆流反萃取,有机相中的锆转入水相,形成硝酸锆酰溶液,回收利用。反萃取后的有机相进行再生。

101.将反萃取后有机相与浓度为1.3mol/l的碳酸钠溶液按照体积比v(o)/v(a)=2:1在有控混合澄清器中常温下进行2级逆流碱洗;洗涤后的有机相与硝酸浓度0.2mol/l的稀硝酸溶液按照体积比v(o)/v(a)=2:1进行2级逆流水洗。水洗后有机相返回循环使用。

102.将锆铪萃取分离得到的硝酸铪酰溶液用浓度为25%的离子膜级烧碱沉淀,控制沉淀温度80℃,沉淀终点ph8.1。铪沉淀完成后,过滤浆体,滤液去回收硝酸钠;滤饼为水合氧化铪,用80℃的去离子热水7次制浆洗涤,每次洗涤洗涤水与浆体液固比l/s为1:1,末次洗水中na

+

浓度0.55g/l。

103.将洗涤后的水合氧化铪滤饼用带式微波干燥机进行干燥脱水,微波干燥温度为110℃,微波干燥时间35min;干燥后水合氧化锆在微波煅烧炉进行煅烧,微波煅烧温度为945℃,微波煅烧时间为55min。煅烧后的产品经检测,二氧化铪产品的纯度99.6%,产品中锆含量1.98

‰

。

104.本发明公开实施例附图中,只涉及到与本公开实施例涉及到的方法,其他方法可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

105.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1