一种电解锰渣-钡渣水泥的制备方法与流程

[0001]

本发明涉及一种水泥的制备方法,特别是一种电解锰渣-钡渣水泥的制备方法。

背景技术:

[0002]

电解锰渣是电解锰工业生产过程中,在压滤过程中产生的一种固体废弃物。每生产1吨金属锰大约产生10-12吨电解锰渣。电解锰渣以1000万吨/年的增量增加,电解锰渣储量累计超过1.5亿吨。数量极大,但利用率很低。目前,电解锰渣以露天堆放为主要方式,不仅占用了大量的土地资源,而且还会造成土地的重金属污染,地下水中锰离子和氨氮的含量超标,从而产生一系列环境污染问题。因此,如何将电解锰渣资源化利用与环境保护结合起来已成为研究者们亟待解决的问题。

[0003]

钡渣是重晶石与煤还原生产碳酸钡过程中留下的工业废渣,其主要氧化物成分包括sio2、bao、al2o3、fe2o3等。利用电解锰渣-钡渣生产水泥,充分将两种废渣中的化学物质利用起来,不仅能够解决环境问题,还能带来经济效益。

[0004]

为此,我们提出了一种电解锰渣-钡渣水泥的制备方法。

技术实现要素:

[0005]

本发明的目的在于,提供一种电解锰渣-钡渣水泥的制备方法。本发明具有采用电解锰渣和钡渣作为生产水泥的原料,过程中充分利用两者化学成分,实现了电解锰渣和钡渣两种固废的资源化利用;此外,电解锰渣与钡渣协同作用生产水泥能够降低烧结温度,这不仅减少能耗,同时能够促进水泥中各相在一定温度下共存,并且得水泥性能好,成本低的特点。

[0006]

本发明的技术方案:一种电解锰渣-钡渣水泥,按重量份计,由20-30份电解锰渣、9-17份钡渣、50-62份钙质材料、3-7份铝质材料和0-2份硅质材料。

[0007]

前述的电解锰渣-钡渣水泥中,按重量份计,由22-28份电解锰渣、11-15份钡渣、53-59份钙质材料、4-6份铝质材料和0.5-1.5份硅质材料。

[0008]

前述的电解锰渣-钡渣水泥中,按重量份计,由25份电解锰渣、13份钡渣、56份钙质材料、5份铝质材料和1份硅质材料。

[0009]

所述的电解锰渣-钡渣水泥中,所述钙质材料为分析纯碳酸钙;所述铝质材料为铝矾土;所述硅质材料为硅藻土。

[0010]

所述的电解锰渣-钡渣水泥的制备方法,包括有以下步骤:

[0011]

(1)对电解锰渣、钡渣和铝质材料进行预处理:将电解锰渣、钡渣和铝质材料分别烘干,粉碎,过筛备用;

[0012]

(2)依次往搅拌器中加入步骤(1)处理后的电解锰渣、钡渣和铝质材料进行搅拌,同时在搅拌的过程中加入水、钙质材料和硅质材料,搅拌分散,得生料,且生料中的含水量为50-60%;

[0013]

(3)将生料烘干至含水量为4-8%,取出冷却,粉碎过10-30目筛,然后在模具中压

制成的圆形颗粒;

[0014]

(4)将圆形颗粒烘干,放在干燥器中冷却至20-30℃,然后在升温速率为4-6℃/min升至1200-1350℃,保温30-120min,风冷,得熟料;

[0015]

(5)将熟料经破碎,研磨,过筛,即得成品。

[0016]

前述的电解锰渣-钡渣水泥的制备方法中,所述步骤(1)中,在100-110℃温度下烘干至恒重;所述过筛是过150-250目筛。

[0017]

前述的电解锰渣-钡渣水泥的制备方法中,所述步骤(2)中,生料中的含水量为52-58%。

[0018]

前述的电解锰渣-钡渣水泥的制备方法中,所述步骤(3)中,将生料在100-110℃温度下烘干至含水量为5-7%,取出冷却,粉碎过筛20目,然后在16-20mpa的成型压力下,模具中压制成的φ16-20mm圆形颗粒。

[0019]

前述的电解锰渣-钡渣水泥的制备方法中,所述步骤(4)中,将圆形颗粒在100-110℃温度下烘干3-4h。

[0020]

前述的电解锰渣-钡渣水泥的制备方法中,所述步骤(5)中,过筛是过150-250目筛。

[0021]

与现有技术相比,本发明具有以下有益效果:

[0022]

1、本发明电解锰渣与钡渣的协同作用:

[0023]

caso4·

2h2o

→

caso4+2h2o;caso4→

cao+so3↑

[0024]

caco3→

cao+co2↑

[0025]

baco3→

bao+co2↑

[0026]

4cao+3al2o3+caso4→

4cao

·

3al2o3·

so3[0027]

2cao+sio2→

c2s;3cao+sio2→

c3s;

[0028]

(4-x)cao+xbao+3al2o3+caso4→

(4-x)cao

·

xbao

·

3al2o3·

so3(3-x)cao+baso4+3al2o3+xbao

→

(3-x)cao

·

(1+x)bao

·

3al2o3·

so3[0029]

充分利用电解锰渣含有的caso4·

2h2o和钡渣含有的basio3、baso4等含钡氧化物与共同含有的如al2o3、fe2o3、sio2等主要氧化物与caco3协同作用生产水泥。

[0030]

配比中电解锰渣和钡渣两种工业固废,充分利用了两种工业固废,不仅解决了两种废渣带来的环境问题,而且还用作生产具备经济效益的水泥原料,实现了固体废弃物的资源化利用。碳酸钙作为水泥生产中的钙质原料,选用铝矾土能够为反应中生成硫铝酸钙或硫铝酸钡钙提供al2o3成分,硅藻土用于补充电解锰渣和钡渣中缺少的sio2。通过利用促进电解锰渣与钡渣协同作用,使得叶利特相与阿利特相能在高温条件下共存。

[0031]

2、对于本发明的步骤(1)烘干至恒重是为了除去自由水便于原料研磨后过筛;

[0032]

步骤(2)中加入水是为了制成糊状生料,加水可以使得混料更均匀;

[0033]

步骤(3)将生料烘干至含水量为4-8%,取出冷却,粉碎过10-30目筛,然后在模具中压制成的圆形颗粒,其中将生料烘干至含水量为4-8%是将制得的生料烘至微湿状,便于压片,生料太干不能够很好粘结在一起,太湿润也会导致压片过程脱模较困难;在16-20mpa的成型压力下,模具中压制成的φ16-20mm圆形颗粒是为了是使得在煅烧过程中固相反应充分进行;

[0034]

步骤(4)中将圆形颗粒烘干,放在干燥器中冷却至20-30℃,然后在升温速率为4-6

℃/min升至1200-1350℃,保温30-120min,风冷,得熟料,其中升温速率为4-6℃/min可以使得固相反应充分进行,延长保温时间可以改变水泥熟练中各相含量,而经过风冷可以使得生成的硅酸二钙保持在水化活性更高的晶型(β-c2s),有利于水泥熟料后期具备较高的抗压性能。

[0035]

3、本发明减少两种工业固废对环境的污染,同时将其制备成具备经济效益的水泥,实现了固体废弃物的资源化利用,且将电解锰渣和钡渣两种工业固废替代部分生产水泥的原料,减少了水泥生产过程中所需原料,此外,两种固废协同作用可以降低能更好,相比较传统工艺而言使得生产成本降低。

[0036]

充分利用电解锰渣中caso4·

2h2o和钡渣含有的basio3、baso4等含钡氧化物与共同含有的如al2o3、fe2o3、sio2等主要氧化物与caco3协同作用生产水泥,具体反应方程式见电解锰渣与钡渣的协同作用部分内容;电解锰渣中含有mno、na2o、fe2o3等助熔物质,可使得水泥熟料烧结温度降低,现有水泥在1450℃烧成;而本发明温度在1200-1350℃,降低了100-250℃,大大减少了能耗。促使叶利特相与阿利特相能在1350℃共存,硫铝酸钙中钙离子被钡离子取代,形成分解温度更高的硫铝酸钡钙矿物。而在这一温度下可以形成硅酸三钙,两相能在高温下共存,这能够很好提高水泥早期强度,保证中后期强度发展。

[0037]

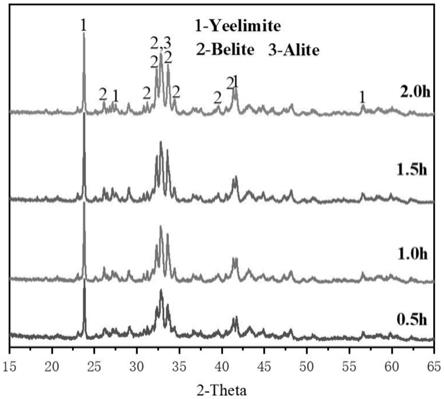

4、图1为本发明最佳配比(电解锰渣-钡渣水泥中,按重量份计,由25份电解锰渣、13份钡渣、56份钙质材料、5份铝质材料和1份硅质材料)在煅烧温度1350℃不同保温时间(0.5h、1h、1.5h、2h)工艺条件下成品展示,从图中左到右保温时间逐渐增加;图2为最佳配比在煅烧温度1350℃不同保温时间(0.5h、1h、1.5h、2h)工艺条件下对应的xrd图谱,从图上可以看出,主要晶相为yeelimite(硫铝酸钙)、belite(硅酸二钙)和alite(硅酸三钙)三相,随着保温时间从0.5h到1hyeelimite、belite和alite峰强度呈增强的趋势,1h-2hyeelimite、belite和alite峰强度有轻微变化。本发明的保温过程中,促进了ba

2+

对ca

2+

的取代,使得硫铝酸钙转变为分解温度更高的硫铝酸钡钙,所以yeelimite相峰强增强,此外,置换出来的钙可以促进belite转变为alite使得峰强度发生变化。

[0038]

综上所述,本发明具有采用电解锰渣和钡渣作为生产水泥的原料,过程中充分利用两者化学成分,实现了电解锰渣和钡渣两种固废的资源化利用;此外,电解锰渣与钡渣协同作用生产水泥能够降低烧结温度,这不仅减少能耗,同时能够促进水泥中各相在一定温度下共存,并且得水泥性能好,成本低的有益效果。

附图说明

[0039]

图1是本发明最佳配比(电解锰渣-钡渣水泥中,按重量份计,由25份电解锰渣、13份钡渣、56份钙质材料、5份铝质材料和1份硅质材料)在煅烧温度1350℃不同保温时间(0.5h、1h、1.5h、2h)工艺条件下成品展示,从图中左到右保温时间逐渐增加。

[0040]

图2是本发明最佳配比(电解锰渣-钡渣水泥中,按重量份计,由25份电解锰渣、13份钡渣、56份钙质材料、5份铝质材料和1份硅质材料)在煅烧温度1350℃不同保温时间(0.5h、1h、1.5h、2h)工艺条件下对应的xrd图谱。

具体实施方式

[0041]

下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依

据。

[0042]

实施例1。一种电解锰渣-钡渣水泥,由20kg电解锰渣、9kg钡渣、50kg钙质材料和3kg铝质材料。

[0043]

所述钙质材料为分析纯碳酸钙;所述铝质材料为铝矾土。

[0044]

电解锰渣-钡渣水泥的制备方法,包括有以下步骤:

[0045]

(1)对电解锰渣、钡渣和铝质材料进行预处理:将电解锰渣、钡渣和铝质材料分别在100℃温度下烘干至恒重,粉碎,过150目筛,备用;

[0046]

(2)依次往搅拌器中加入步骤(1)处理后的电解锰渣、钡渣和铝质材料进行搅拌,同时在搅拌的过程中加入水和钙质材料,搅拌分散,得生料,且生料中的含水量为50%;

[0047]

(3)将生料在100℃温度下烘干至含水量为4%,取出冷却,粉碎过10目筛,然后在16mpa的成型压力下,模具中压制成的φ16mm圆形颗粒;

[0048]

(4)将圆形颗粒在100℃温度下烘干3h,放在干燥器中冷却至20℃,然后在升温速率为4℃/min升至1200℃,保温30min,风冷,得熟料;

[0049]

(5)将熟料经破碎,研磨,过150目筛,即得成品。

[0050]

实施例2。一种电解锰渣-钡渣水泥,由23kg电解锰渣、12kg钡渣、54kg钙质材料、4kg铝质材料和0.5kg硅质材料。

[0051]

所述钙质材料为分析纯碳酸钙;所述铝质材料为铝矾土;所述硅质材料为硅藻土。

[0052]

电解锰渣-钡渣水泥的制备方法,包括有以下步骤:

[0053]

(1)对电解锰渣、钡渣和铝质材料进行预处理:将电解锰渣、钡渣和铝质材料分别在105℃温度下烘干至恒重,粉碎,过200目筛,备用;

[0054]

(2)依次往搅拌器中加入步骤(1)处理后的电解锰渣、钡渣和铝质材料进行搅拌,同时在搅拌的过程中加入水、钙质材料和硅质材料,搅拌分散,得生料,且生料中的含水量为55%;

[0055]

(3)将生料在100-110℃温度下烘干至含水量为5%,取出冷却,粉碎过20目筛,然后在18mpa的成型压力下,模具中压制成的φ18mm圆形颗粒;

[0056]

(4)将圆形颗粒在105℃温度下烘干3.5h,放在干燥器中冷却至22℃,然后在升温速率为5℃/min升至1300℃,保温60min,风冷,得熟料;

[0057]

(5)将熟料经破碎,研磨,过250目筛,即得成品。

[0058]

实施例3。一种电解锰渣-钡渣水泥,由25kg电解锰渣、13kg钡渣、56kg钙质材料、5kg铝质材料和1kg硅质材料。

[0059]

所述钙质材料为分析纯碳酸钙;所述铝质材料为铝矾土;所述硅质材料为硅藻土。

[0060]

电解锰渣-钡渣水泥的制备方法,包括有以下步骤:

[0061]

(1)对电解锰渣、钡渣和铝质材料进行预处理:将电解锰渣、钡渣和铝质材料分别在105℃温度下烘干至恒重,粉碎,过200目筛,备用;

[0062]

(2)依次往搅拌器中加入步骤(1)处理后的电解锰渣、钡渣和铝质材料进行搅拌,同时在搅拌的过程中加入水、钙质材料和硅质材料,搅拌分散,得生料,且生料中的含水量为55%;

[0063]

(3)将生料在105℃温度下烘干至含水量为6%,取出冷却,粉碎过20目筛,然后在18mpa的成型压力下,模具中压制成的φ18mm圆形颗粒;

[0064]

(4)将圆形颗粒在105℃温度下烘干4h,放在干燥器中冷却至25℃,然后在升温速率为5℃/min升至1350℃,保温90min,风冷,得熟料;

[0065]

(5)将熟料经破碎,研磨,过200目筛,即得成品。

[0066]

实施例4。一种电解锰渣-钡渣水泥,由30kg电解锰渣、17kg钡渣、62kg钙质材料、7kg铝质材料和2kg硅质材料。

[0067]

所述钙质材料为分析纯碳酸钙;所述铝质材料为铝矾土;所述硅质材料为硅藻土。

[0068]

电解锰渣-钡渣水泥的制备方法,包括有以下步骤:

[0069]

(1)对电解锰渣、钡渣和铝质材料进行预处理:将电解锰渣、钡渣和铝质材料分别在110℃温度下烘干至恒重,粉碎,过250目筛,备用;

[0070]

(2)依次往搅拌器中加入步骤(1)处理后的电解锰渣、钡渣和铝质材料进行搅拌,同时在搅拌的过程中加入水、钙质材料和硅质材料,搅拌分散,得生料,且生料中的含水量为60%;

[0071]

(3)将生料在110℃温度下烘干至含水量为8%,取出冷却,粉碎过30目筛,然后在20mpa的成型压力下,模具中压制成的φ20mm圆形颗粒;

[0072]

(4)将圆形颗粒在110℃温度下烘干4h,放在干燥器中冷却至30℃,然后在升温速率为6℃/min升至1350℃,保温120min,风冷,得熟料;

[0073]

(5)将熟料经破碎,研磨,过250目筛,即得成品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1