一种高强度碳化硼陶瓷的高温高压制备方法与流程

[0001]

本发明属于超硬材料制备技术领域,尤其涉及一种高强度碳化硼陶瓷的高温高压制备方法。

背景技术:

[0002]

碳化硼是一种性能优良的特种陶瓷材料,具有基本恒定的高温硬度,硬度仅次于金刚石和立方氮化硼,是超硬材料家族中的重要成员之一。在碳化硼中,硼与碳以共价键结合,键能较大。碳化硼具有高熔点(2450℃)、高硬度、高模量、耐磨、耐酸碱等特点,被广泛应用于耐火材料、工程陶瓷、核工业、航天航空等领域。碳化硼是抗弹性能最优的材料之一,可用作飞机装甲和特殊用途防护结构。

[0003]

碳化硼的传统制备方法有:高温自蔓延合成法、碳管炉或电弧炉碳热还原法、化学气相沉积法、直接制备法、气流粉碎法、溶胶凝胶法、溶剂热还原法、机械化学法等。而传统碳化硼的制备方法复杂、操作繁杂、能耗巨大。据统计,每生产1吨碳化硼原料,需要消耗50000度电。因此寻找新的碳化硼的制备方法成为一个迫切需要解决的问题。

[0004]

陶瓷材料是用天然或合成的化合物经过成形和高温烧结过程制成的一类无机非金属材料,它具有高硬度、高耐磨性、高熔点、耐氧化等优点,可用作结构材料、刀具材料等。烧结过程是碳化硼制备最关键的一个环节。由于碳化硼的结合键是强共价键,而且塑性差,晶界移动阻力大,固态时表面张力很小,因此碳化硼烧结困难。随着陶瓷材料科学的发展,人们研究出了许多适合碳化硼烧结的技术,主要有活化烧结(包括无压反应烧结、热压反应烧结、热压真空烧结等),液相烧结,高温等静压烧结,气氛烧结及微波烧结等。但现有技术中,碳化硼陶瓷的质量和成品率均不高,且生产成本高昂,因此需要研制一种更适合烧结碳化硼陶瓷的工艺路线,来提高碳化硼陶瓷的产品质量和成品率,降低其生产成本。

技术实现要素:

[0005]

本发明的目的是提供一种高强度碳化硼陶瓷的高温高压制备方法,操作简单便捷、适合工业化生产。

[0006]

为达到上述目的,本发明采用的技术方案是:一种高强度碳化硼陶瓷的高温高压制备方法,包括以下步骤:(1)混捏处理:称取计算量的碳化硼陶瓷原料、分散剂和增碳剂,用混料机进行混捏;(2)压制成型:将步骤(1)中混捏后的物料用四柱压机在特制的模具中压制成柱状;(3)低温烘干:将步骤(2)中柱状物料进行低温烘干处理,烘干温度为50-80℃、烘干时间为12-24h;(4)炭化还原处理:将步骤(3)中低温烘干处理后的柱状物料放入还原炉中,进行炭化还原处理;(5)组装:将步骤(4)中炭化还原处理后的柱状物料放入叶腊石模具中进行组装;(6)压机合成:将步骤(5)中组装后的叶腊石模具装入六面顶压机中进行压机合成,即

制得碳化硼陶瓷。

[0007]

进一步地,所述步骤(1)中碳化硼陶瓷原料为硼粉、碳粉的混合物,硼粉和碳粉的摩尔比为4:1.0-1.5,硼粉的颗粒直径为1-13μm,硼粉纯度为90%以上、99%以上为最佳,碳粉纯度为95%以上。

[0008]

进一步地,所述步骤(1)中碳化硼陶瓷原料为炭化硼粉,炭化硼粉纯度为97%以上。

[0009]

进一步地,所述步骤(1)中分散剂为去离子水、无水乙醇或乙二醇,分散剂的用量为混捏物料总质量的3-5%。

[0010]

进一步地,所述步骤(1)中增碳剂为高温沥青粉或酚醛树脂粉,增碳剂的用量为混捏物料总质量的2-5%。

[0011]

进一步地,所述步骤(2)中柱状物料的直径为50.4-50.6mm、高度为40.9-41.1mm。

[0012]

进一步地,所述步骤(4)中炭化还原处理温度为600-900℃,升温速度控制在每10min升温5-10℃,到最高设定温度后保温30min后自然降温,炭化还原在真空或惰性气体保护下进行。

[0013]

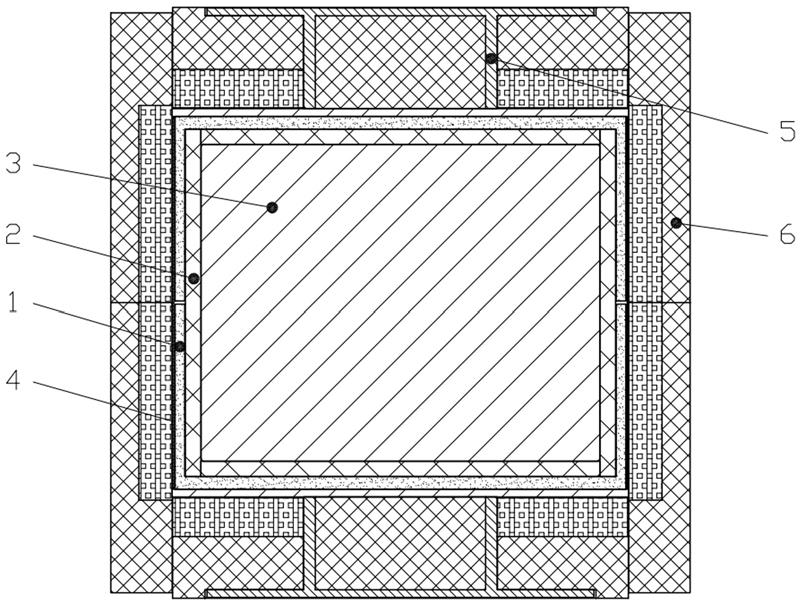

进一步地,所述步骤(5)中叶腊石传压模具包括白云石杯,白云石杯内设置有石墨管,石墨管内固定有样品柱,白云石杯左右侧外部设置有加热钢带,白云石杯上下侧外部设置有导电钢帽,加热钢带和导电钢帽外固定有叶腊石块。

[0014]

进一步地,所述步骤(6)中压机合成时六面顶压机的合成腔体内压力为5-7gpa,合成腔内温度为1200-1400℃,保温时间30min。

[0015]

本发明具有的优点是:本方法提供的高强度碳化硼陶瓷的高温高压制备方法,结合了碳化硼传统生产工艺以及人造金刚石的生产工艺,经过反复试验,得到的更适合烧结碳化硼陶瓷的工艺路线,分散剂为去离子水、无水乙醇或乙二醇,也是成型剂,高温沥青粉、酚醛树脂粉为增碳剂,也是粘接剂。

[0016]

本方法可以烧结出高强度、高密度、高硬度的碳化硼陶瓷,大大减少了传统碳化硼陶瓷工艺的生产成本,又提高了产品质量和成品率,能够实现大批量工业化生产。

[0017]

本发明制得的碳化硼陶瓷密度2.28-2.35g/cm3,抗折强度大于350mpa,弹性模量大于370gpa,断裂韧性为:7.84mpam

1/2

。

附图说明

[0018]

图1是叶腊石传压模具组装图;图2是本发明中六面顶压机合成的高强度碳化硼陶瓷工艺曲线图;图3是本发明实施例1-3的制备方法示意图。

具体实施方式

[0019]

实施例中所用叶腊石传压模具的结构如图1所示,包括白云石杯1,白云石杯1内设置有石墨管2,石墨管2内固定有样品柱3,白云石杯1左右侧外部设置有加热钢带4,白云石杯1上下侧外部设置有导电钢帽5,加热钢带4和导电钢帽5外固定有叶腊石块6。叶腊石传压模具组装的时候需要由里到外按顺序组装,要求整体无缺角无裂纹,各部件之间配合紧密。

[0020]

在六面体顶压机中,按照图2中的工艺曲线图进行高温高压合成,图中横坐标为时

间、纵坐标为压力和加热功率,首先压力线在2min内升压到60mpa,保压2min后,开始加热,然后功率在1min内升到6kw,加热10min后,再将压力在20min内慢速升到68mpa,保温保压5min后停止加热,功率在2min内降到0,接着5min后泄压,压力线恢复到零,合成全过程按照加热时间来算,共35min,泄压后即制得高强度碳化硼陶瓷。

[0021]

实施例1如图1-3所示,本发明公开了一种高强度碳化硼陶瓷的高温高压制备方法,包括以下步骤:(1)混捏处理:称取计算量的碳化硼陶瓷原料、分散剂和增碳剂进行混捏;碳化硼陶瓷原料为硼粉、碳粉的混合物,硼粉和碳粉的摩尔比为4:1.0,硼粉的颗粒直径为1μm,分散剂为去离子水,分散剂的用量为混捏物料总质量的3%,增碳剂为高温沥青粉,增碳剂的用量为混捏物料总质量的2%。

[0022]

(2)压制成型:将步骤(1)中混捏后的物料压制成柱状,柱状物料的直径为50.4mm、高度为40.9mm。

[0023]

(3)低温烘干:将步骤(2)中柱状物料进行低温烘干处理,烘干温度为50℃、烘干时间为12h。

[0024]

(4)炭化还原处理:将步骤(3)中低温烘干处理后的柱状物料放入还原炉中,进行炭化还原处理,炭化还原处理温度为600℃,升温速度控制在每10min升温5℃,到最高设定温度后保温30min后自然降温,炭化还原在真空条件下进行。

[0025]

(5)组装:将步骤(4)中炭化还原处理后的柱状物料放入叶腊石模具中进行组装。

[0026]

(6)压机合成:将步骤(5)中组装后的叶腊石模具装入六面顶压机中进行压机合成,即制得碳化硼陶瓷,压机合成时六面顶压机的合成腔体内压力为5gpa,合成腔内温度为1200℃,保温时间30min。

[0027]

经检测,碳化硼陶瓷样品密度:2.30g/cm3,抗折强度大于350mpa,弹性模量大于370gpa,断裂韧性为:7.84mpam

1/2

。

[0028]

实施例2如图1-3所示,本发明公开了一种高强度碳化硼陶瓷的高温高压制备方法,包括以下步骤:(1)混捏处理:称取计算量的碳化硼陶瓷原料、分散剂和增碳剂进行混捏;碳化硼陶瓷原料为硼粉、碳粉的混合物,硼粉和碳粉的摩尔比为4:1.5,硼粉的颗粒直径为13μm,分散剂为无水乙醇,分散剂的用量为混捏物料总质量的5%,增碳剂为酚醛树脂粉,增碳剂的用量为混捏物料总质量的5%。

[0029]

(2)压制成型:将步骤(1)中混捏后的物料压制成柱状,柱状物料的直径为50.6mm、高度为41.1mm。

[0030]

(3)低温烘干:将步骤(2)中柱状物料进行低温烘干处理,烘干温度为80℃、烘干时间为24h。

[0031]

(4)炭化还原处理:将步骤(3)中低温烘干处理后的柱状物料放入还原炉中,进行炭化还原处理,炭化还原处理温度为900℃,升温速度控制在每10min升温10℃,到最高设定温度后保温30min后自然降温,炭化还原在惰性气体保护下进行。

[0032]

(5)组装:将步骤(4)中炭化还原处理后的柱状物料放入叶腊石模具中进行组装。

[0033]

(6)压机合成:将步骤(5)中组装后的叶腊石模具装入六面顶压机中进行压机合成,即制得碳化硼陶瓷,压机合成时六面顶压机的合成腔体内压力为7gpa,合成腔内温度为1400℃,保温时间30min。

[0034]

经检测,碳化硼陶瓷样品密度:2.32g/cm3,抗折强度大于350mpa,弹性模量大于370gpa,断裂韧性为:7.84mpam

1/2

。

[0035]

实施例3如图1-3所示,本发明公开了一种高强度碳化硼陶瓷的高温高压制备方法,包括以下步骤:(1)混捏处理:称取计算量的碳化硼陶瓷原料、分散剂和增碳剂进行混捏;碳化硼陶瓷原料为硼粉、碳粉的混合物,硼粉和碳粉的摩尔比为4:1.2,硼粉的颗粒直径为7μm,分散剂为乙二醇,分散剂的用量为混捏物料总质量的4%,增碳剂为高温沥青粉,增碳剂的用量为混捏物料总质量的4%。

[0036]

(2)压制成型:将步骤(1)中混捏后的物料压制成柱状,柱状物料的直径为50.5mm、高度为41.0mm。

[0037]

(3)低温烘干:将步骤(2)中柱状物料进行低温烘干处理,烘干温度为65℃、烘干时间为18h。

[0038]

(4)炭化还原处理:将步骤(3)中低温烘干处理后的柱状物料放入还原炉中,进行炭化还原处理,炭化还原处理温度为750℃,升温速度控制在每10min升温8℃,到最高设定温度后保温30min后自然降温,炭化还原在惰性气体保护下进行。

[0039]

(5)组装:将步骤(4)中炭化还原处理后的柱状物料放入叶腊石模具中进行组装。

[0040]

(6)压机合成:将步骤(5)中组装后的叶腊石模具装入六面顶压机中进行压机合成,即制得碳化硼陶瓷,压机合成时六面顶压机的合成腔体内压力为6gpa,合成腔内温度为1300℃,保温时间30min。

[0041]

经检测,碳化硼陶瓷样品密度:2.28g/cm3,抗折强度大于350mpa,弹性模量大于370gpa,断裂韧性为:7.84mpam

1/2

。

[0042]

实施例4如图1-3所示,本发明公开了一种高强度碳化硼陶瓷的高温高压制备方法,包括以下步骤:(1)混捏处理:称取计算量的碳化硼陶瓷原料、分散剂和增碳剂进行混捏;碳化硼陶瓷原料为炭化硼粉,分散剂为乙二醇,分散剂的用量为混捏物料总质量的4%,增碳剂为酚醛树脂粉,增碳剂的用量为混捏物料总质量的3%。

[0043]

(2)压制成型:将步骤(1)中混捏后的物料压制成柱状,柱状物料的直径为50.5mm、高度为41.0mm。

[0044]

(3)低温烘干:将步骤(2)中柱状物料进行低温烘干处理,烘干温度为60℃、烘干时间为14h。

[0045]

(4)炭化还原处理:将步骤(3)中低温烘干处理后的柱状物料放入还原炉中,进行炭化还原处理,炭化还原处理温度为700℃,升温速度控制在每10min升温7℃,到最高设定温度后保温30min后自然降温,炭化还原在惰性气体保护下进行。

[0046]

(5)组装:将步骤(4)中炭化还原处理后的柱状物料放入叶腊石模具中进行组装。

[0047]

(6)压机合成:将步骤(5)中组装后的叶腊石模具装入六面顶压机中进行压机合成,即制得碳化硼陶瓷,压机合成时六面顶压机的合成腔体内压力为6gpa,合成腔内温度为1300℃,保温时间30min。

[0048]

经检测,碳化硼陶瓷样品密度:2.35g/cm3,抗折强度大于350mpa,弹性模量大于370gpa,断裂韧性为:7.84mpam

1/2

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1