一种高频宽温低损耗软磁铁氧体材料及其制备方法与流程

53.1mol%、氧化锌9.4-9.6mol%,其余为氧化锰;

[0009]

所述辅料成份包括以下百分比含量:碳酸钙0.03wt%-0.05wt%、三氧化二钴0.34wt%-0.36wt%、五氧化二铌0.03wt%-0.04wt%、二氧化钛0.08wt%-0.12wt%、二氧化锆0.008wt%-0.012wt%、二氧化硅0.004wt%-0.005wt%、氧化铜0.08wt%-0.12wt%、五氧化二钽0.07wt%-0.09wt%、三氧化二硼0.08wt%-0.12wt%。

[0010]

在一种优选的实施方式中,所述主料成份按摩尔百分比含量为三氧化二铁53mol%、氧化锌9.5mol%,其余为氧化锰;

[0011]

所述辅料成份包括以下百分比含量:碳酸钙0.04wt%、三氧化二钴0.35wt%、五氧化二铌0.04wt%、二氧化钛0.1wt%、二氧化锆0.008wt%、二氧化硅0.0045wt%、氧化铜0.1wt%、五氧化二钽0.08wt%、三氧化二硼0.1wt%。

[0012]

本发明还提供一种高频宽温低损耗软磁铁氧体材料的制备方法,具体制备步骤如下:

[0013]

步骤一:按照主料成份和辅料成份的含量分别称取一定量的三氧化二铁、氧化锰、氧化锌、碳酸钙、三氧化二钴、五氧化二铌、二氧化钛、二氧化锆、二氧化硅、氧化铜、五氧化二钽和三氧化二硼;

[0014]

步骤二:将步骤一中称取的三氧化二铁、氧化锰和氧化锌混合均匀后放入球磨机中,然后加入去离子水、分散剂和消泡剂混合搅拌20-40min,在球磨机中以转速为800-1000r/min、室温条件下球磨,球磨完成后经过筛选得到纳米级粉末,利用pva造粒机进行喷雾造粒备用;

[0015]

步骤三:将步骤二中得到的产品放入回转窑中进行预烧,预烧温度为750-850℃,预烧时间为2-3h,预烧过程中向回转窑中通入氮气和部分氧化铜,控制回转窑中的含氧量为6-8%,预烧完成后利用快速冷却装置进行冷却,使预烧粉获得较高的尖晶石结构百分比;

[0016]

步骤四:将剩余的氧化铜与步骤一中称取的辅料成份混合均匀后放入球磨机中在800-1000r/min的条件下球磨10-30min,球磨完成后经过筛选得到辅料成份的纳米级粉末;

[0017]

步骤五:将步骤四中得到的辅料成份纳米级粉末加入到步骤三中预烧料中,混合均匀后放入球磨机在800-1000r/min下进行研磨,研磨后向混合粉末中加入聚乙烯醇水溶液,压制成型为坯件,将坯件在干燥、通风环境下自然晾干;

[0018]

步骤六:将步骤五中压制成型的坯件放入烧结炉中,在0.08%-0.1%氧体积含量的氮气氛中,先以180-210℃/h速率升温至740-760℃,保温1-1.5小时;在0.8%-1%氧体积含量的氮气氛中,以140-150℃/h速率升温至900-920℃时,保温0.5-1小时;在3%-5%氧体积含量的氮气氛中,再以90-95℃/h速率升温至1230-1350℃,烧结保温时间为2.5-3小时;烧结后在0.1%-0.15%氧体积含量的氮气氛中以60-80℃/h速率降温,降温完成后即得高频宽温低损耗软磁铁氧体材料。

[0019]

在一种优选的实施方式中,所述步骤二、步骤四和步骤五中使用的球磨机均采用变频行星式球磨机,对物料进行研磨时,球料比3:1。

[0020]

在一种优选的实施方式中,所述步骤三中预烧过程中回转窑的转速为3-6r/min,出料量350-650kg/h,所述步骤三中向回转窑中加入的氧化铜含量为总氧化铜含量的一半。

[0021]

在一种优选的实施方式中,所述步骤五中压制成型的坯件密度为2.6-3.2g/cm3。

[0022]

在一种优选的实施方式中,所述步骤五中辅料成份混合粉末与预烧料混合研磨后粉末粒度为50-500nm。

[0023]

在一种优选的实施方式中,所述步骤六中得到的高频宽温低损耗软磁铁氧体材料在室温下的磁导率为2250-3750,在400khz、50mt和120℃条件下,高频宽温低损耗软磁铁氧体材料的磁损耗≤120kw/cm3。

[0024]

本发明的技术效果和优点:

[0025]

1、采用本发明的原料配方所制备出的高频宽温低损耗软磁铁氧体材料,在软磁铁氧体材料的辅料成份中加入碳酸钙、三氧化二钴、五氧化二铌、二氧化钛、二氧化锆、二氧化硅、氧化铜、五氧化二钽和三氧化二硼,碳酸钙、三氧化二钴、二氧化锆、五氧化二铌、三氧化二硼和二氧化硅能够有效提高软磁铁氧体材料内部的电阻率,从而降低磁芯材料在使用过程中的涡流损耗,而二氧化钛和五氧化二钽具有降低损耗峰与调整峰值出现的温度、频率范围的作用,从而能够降低磁芯材料在使用过程中的剩余损耗,氧化铜能够降低磁芯材料中fe

2+

离子的含量,从而提高磁芯材料的电阻率,降低磁芯材料的损耗,能够满足人们的使用需求;

[0026]

2、本发明通过变频行星式球磨机将主料成份和辅料成份均研磨成纳米级粉末,在主料成份预烧时加入部分氧化铜,然后将主料成份的预烧料与辅料成份混合球磨成纳米级粉末,磁芯材料的衍射峰明显降低且宽化,晶粒显著细化,能够有效降低磁滞回线的面积,从而降低磁芯材料使用过程中的磁滞损耗,而且采用低温烧结和缓慢降温的方式能够有效降低磁芯材料中fe

2+

的含量,从而提高磁芯材料的电阻率,能够有效降低磁芯材料在使用过程中的涡流损耗。

具体实施方式

[0027]

下面将结合本发明中的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

实施例1:

[0029]

本发明提供了一种高频宽温低损耗软磁铁氧体材料,包括主料成份和辅料成份,所述主料成份按摩尔百分比包括三氧化二铁52.4mol%、氧化锌9.3mol%,其余为氧化锰;

[0030]

所述辅料成份包括碳酸钙、三氧化二钴、五氧化二铌、二氧化钛、二氧化锆、二氧化硅、氧化铜、五氧化二钽和三氧化二硼。

[0031]

在一种优选的实施方式中,基于所述主料成份的总重量,辅料成份包括以下含量:碳酸钙0.02wt%、三氧化二钴0.3wt%、五氧化二铌0.03wt%、二氧化钛0.05wt%、二氧化锆0.001wt%、二氧化硅0.001wt%、氧化铜0.05wt%、五氧化二钽0.06wt%、三氧化二硼0.05wt%。

[0032]

本发明还提供一种高频宽温低损耗软磁铁氧体材料的制备方法,具体制备步骤如下:

[0033]

步骤一:按照主料成份和辅料成份的含量分别称取一定量的三氧化二铁、氧化锰、氧化锌、碳酸钙、三氧化二钴、五氧化二铌、二氧化钛、二氧化锆、二氧化硅、氧化铜、五氧化

二钽和三氧化二硼;

[0034]

步骤二:将步骤一中称取的三氧化二铁、氧化锰和氧化锌混合均匀后放入球磨机中,然后加入去离子水、分散剂和消泡剂混合搅拌30min,在球磨机中以转速为900r/min、室温条件下球磨,球磨完成后经过筛选得到纳米级粉末,利用pva造粒机进行喷雾造粒备用;

[0035]

步骤三:将步骤二中得到的产品放入回转窑中进行预烧,预烧温度为800℃,预烧时间为2.5h,预烧过程中向回转窑中通入氮气和部分氧化铜,控制回转窑中的含氧量为6%,预烧完成后利用快速冷却装置进行冷却,使预烧粉获得较高的尖晶石结构百分比;

[0036]

步骤四:将剩余的氧化铜与步骤一中称取的辅料成份混合均匀后放入球磨机中在900r/min的条件下球磨20min,球磨完成后经过筛选得到辅料成份的纳米级粉末;

[0037]

步骤五:将步骤四中得到的辅料成份纳米级粉末加入到步骤三中预烧料中,混合均匀后放入球磨机在900r/min下进行研磨,研磨后向混合粉末中加入聚乙烯醇水溶液,压制成型为坯件,将坯件在干燥、通风环境下自然晾干;

[0038]

步骤六:将步骤五中压制成型的坯件放入烧结炉中,在0.09%氧体积含量的氮气氛中,先以195℃/h速率升温至750℃,保温1.5小时;在0.9%氧体积含量的氮气氛中,以145℃/h速率升温至910℃时,保温1小时;在4%氧体积含量的氮气氛中,再以95℃/h速率升温至1280℃,烧结保温时间为3小时;烧结后在0.12%%氧体积含量的氮气氛中以70℃/h速率降温,降温完成后即得高频宽温低损耗软磁铁氧体材料。

[0039]

在一种优选的实施方式中,所述步骤二、步骤四和步骤五中使用的球磨机均采用变频行星式球磨机,对物料进行研磨时,球料比3:1。

[0040]

在一种优选的实施方式中,所述步骤三中预烧过程中回转窑的转速为5r/min,出料量500kg/h,所述步骤三中向回转窑中加入的氧化铜含量为总氧化铜含量的一半。

[0041]

在一种优选的实施方式中,所述步骤五中压制成型的坯件密度为2.9g/cm3。

[0042]

在一种优选的实施方式中,所述步骤五中辅料成份混合粉末与预烧料混合研磨后粉末粒度为200nm。

[0043]

在一种优选的实施方式中,所述步骤六中得到的高频宽温低损耗软磁铁氧体材料在室温下的磁导率为2530,在400khz、50mt和120℃条件下,高频宽温低损耗软磁铁氧体材料的磁损耗为116kw/cm3。

[0044]

实施例2:

[0045]

与实施例1不同的是,所述主料成份按摩尔百分比含量为三氧化二铁53mol%、氧化锌9.5mol%,其余为氧化锰;

[0046]

基于所述主料成份的总重量,所述辅料成份包括以下百分比含量:碳酸钙0.04wt%、三氧化二钴0.35wt%、五氧化二铌0.04wt%、二氧化钛0.1wt%、二氧化锆0.008wt%、二氧化硅0.0045wt%、氧化铜0.1wt%、五氧化二钽0.08wt%、三氧化二硼0.1wt%。

[0047]

在一种优选的实施方式中,得到的高频宽温低损耗软磁铁氧体材料在室温下的磁导率为3620,在400khz、50mt和120℃条件下,高频宽温低损耗软磁铁氧体材料的磁损耗为108kw/cm3。

[0048]

实施例3:

[0049]

与实施例1-2均不同的是,所述主料成份按摩尔百分比含量为三氧化二铁

53.5mol%、氧化锌9.7mol%,其余为氧化锰;

[0050]

基于所述主料成份的总重量,辅料成份以下百分比含量:碳酸钙0.06wt%、三氧化二钴0.4wt%、五氧化二铌0.05wt%、二氧化钛0.15wt%、二氧化锆0.015wt%、二氧化硅0.008wt%、氧化铜0.15wt%、五氧化二钽0.1wt%、三氧化二硼0.15wt%。

[0051]

在一种优选的实施方式中,得到的高频宽温低损耗软磁铁氧体材料在室温下的磁导率为3150,在400khz、50mt和120℃条件下,高频宽温低损耗软磁铁氧体材料的磁损耗为112kw/cm3。

[0052]

实施例4

[0053]

在上述优选的技术方案中,本发明提供了一种高频宽温低损耗软磁铁氧体材料,包括主料成份和辅料成份,所述主料成份按摩尔百分比包括三氧化二铁52.4mol%、氧化锌9.3mol%,其余为氧化锰;

[0054]

所述辅料成份包括碳酸钙、三氧化二钴、五氧化二铌、二氧化钛、二氧化锆、二氧化硅、氧化铜、五氧化二钽和三氧化二硼。

[0055]

在一种优选的实施方式中,基于所述主料成份的总重量,辅料成份包括以下含量:碳酸钙0.04wt%、三氧化二钴0.35wt%、五氧化二铌0.04wt%、二氧化钛0.1wt%、二氧化锆0.008wt%、二氧化硅0.0045wt%、氧化铜0.1wt%、五氧化二钽0.08wt%、三氧化二硼0.1wt%。

[0056]

本发明还提供一种高频宽温低损耗软磁铁氧体材料的制备方法,具体制备步骤如下:

[0057]

步骤一:按照主料成份和辅料成份的含量分别称取一定量的三氧化二铁、氧化锰、氧化锌、碳酸钙、三氧化二钴、五氧化二铌、二氧化钛、二氧化锆、二氧化硅、氧化铜、五氧化二钽和三氧化二硼;

[0058]

步骤二:将步骤一中称取的三氧化二铁、氧化锰和氧化锌混合均匀后放入球磨机中,然后加入去离子水、分散剂和消泡剂混合搅拌30min,在球磨机中以转速为900r/min、室温条件下球磨,球磨完成后经过筛选得到纳米级粉末,利用pva造粒机进行喷雾造粒备用;

[0059]

步骤三:将步骤二中得到的产品放入回转窑中进行预烧,预烧温度为800℃,预烧时间为2.5h,预烧过程中向回转窑中通入氮气和部分氧化铜,控制回转窑中的含氧量为6%,预烧完成后利用快速冷却装置进行冷却,使预烧粉获得较高的尖晶石结构百分比;

[0060]

步骤四:将剩余的氧化铜与步骤一中称取的辅料成份混合均匀后放入球磨机中在900r/min的条件下球磨20min,球磨完成后经过筛选得到辅料成份的纳米级粉末;

[0061]

步骤五:将步骤四中得到的辅料成份纳米级粉末加入到步骤三中预烧料中,混合均匀后放入球磨机在900r/min下进行研磨,研磨后向混合粉末中加入聚乙烯醇水溶液,压制成型为坯件,将坯件在干燥、通风环境下自然晾干;

[0062]

步骤六:将步骤五中压制成型的坯件放入烧结炉中,在0.09%氧体积含量的氮气氛中,先以195℃/h速率升温至750℃,保温1.5小时;在0.9%氧体积含量的氮气氛中,以145℃/h速率升温至910℃时,保温1小时;在4%氧体积含量的氮气氛中,再以95℃/h速率升温至1230℃,烧结保温时间为3小时;烧结后在0.12%%氧体积含量的氮气氛中以63℃/h速率降温,降温完成后即得高频宽温低损耗软磁铁氧体材料。

[0063]

在一种优选的实施方式中,所述步骤二、步骤四和步骤五中使用的球磨机均采用

变频行星式球磨机,对物料进行研磨时,球料比3:1。

[0064]

在一种优选的实施方式中,所述步骤三中预烧过程中回转窑的转速为5r/min,出料量500kg/h,所述步骤三中向回转窑中加入的氧化铜含量为总氧化铜含量的一半。

[0065]

在一种优选的实施方式中,所述步骤五中压制成型的坯件密度为2.9g/cm3。

[0066]

在一种优选的实施方式中,所述步骤五中辅料成份混合粉末与预烧料混合研磨后粉末粒度为200nm。

[0067]

在一种优选的实施方式中,所述步骤六中得到的高频宽温低损耗软磁铁氧体材料在室温下的磁导率为3650,在400khz、50mt和120℃条件下,高频宽温低损耗软磁铁氧体材料的磁损耗为105kw/cm3。

[0068]

实施例5

[0069]

与实施例4不同的是,步骤六:将步骤五中压制成型的坯件放入烧结炉中,在0.09%氧体积含量的氮气氛中,先以195℃/h速率升温至750℃,保温1.5小时;在0.9%氧体积含量的氮气氛中,以145℃/h速率升温至910℃时,保温1小时;在4%氧体积含量的氮气氛中,再以95℃/h速率升温至1330℃,烧结保温时间为3小时;烧结后在0.12%%氧体积含量的氮气氛中以78℃/h速率降温,降温完成后即得高频宽温低损耗软磁铁氧体材料。

[0070]

所述步骤六中得到的高频宽温低损耗软磁铁氧体材料在室温下的磁导率为3580,在400khz、50mt和120℃条件下,高频宽温低损耗软磁铁氧体材料的磁损耗为110kw/cm3。

[0071]

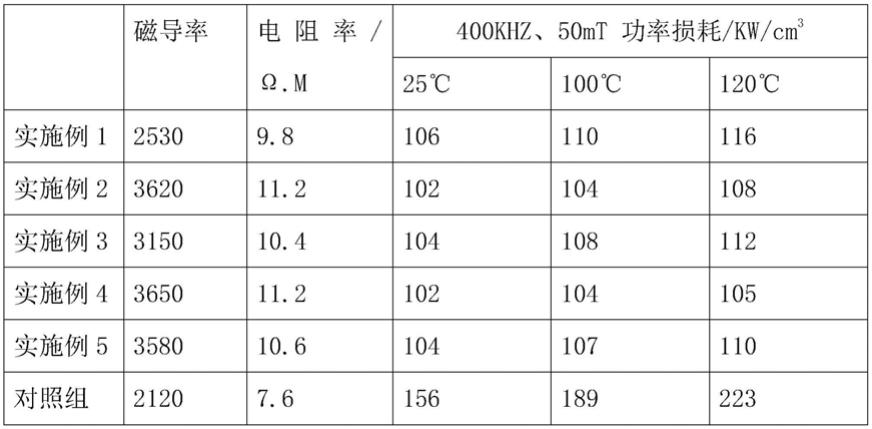

分别取上述实施例1、实施例2、实施例3、实施例4和实施例5生产得到的高频宽温低损耗软磁铁氧体材料,对每组选取的高频宽温低损耗软磁铁氧体材料进行磁导率、磁损耗和电阻率进行测量,磁损耗在400khz、50mt条件下测得,测量结果如表一:

[0072][0073]

表一

[0074]

由上表可知,通过实施例1、实施例2和实施例3可以得出本发明生产的软磁铁氧体材料在相同加工工艺条件下,采用实施例2的物料配比得到的产品具有较好的磁导率和较低的功率损耗,能够有效减少磁芯材料在使用过程中的涡流损耗和磁滞损耗;通过实施例2、实施例4和实施例5可以得出在物料配比相同的情况下,通过降低烧结时的温度和降低烧结后的冷却速率,能够降低磁芯材料中fe

2+

的含量,从而提高磁芯材料的电阻率,使得磁芯材料的损耗降低,在传统锌锰软磁铁氧体材料的主料成份中加入碳酸锂,并在辅料成份中

加入稀土氧化物和钛酸铋钠,相较于传统锌锰软磁铁氧体材料在辅料成份中加入少量碳酸锂,本发明在辅料成份中加入碳酸钙、三氧化二钴、二氧化锆、五氧化二铌、三氧化二硼和二氧化硅能够有效提高软磁铁氧体材料内部的电阻率,从而降低磁芯材料在使用过程中的涡流损耗,而二氧化钛和五氧化二钽具有降低损耗峰与调整峰值出现的温度、频率范围的作用,从而能够降低磁芯材料在使用过程中的剩余损耗,氧化铜能够降低磁芯材料中fe

2+

离子的含量,从而提高磁芯材料的电阻率,降低磁芯材料的损耗,能够满足人们的使用需求。

[0075]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1