一种基于废弃窖泥的生土建筑材料及其制备方法和应用与流程

1.本发明涉及环保建材领域,具体是一种基于废弃窖泥的生土建筑材料及其制备方法和应用。

背景技术:

2.窖泥作为用于封窖和制作窖底的黏土,对于白酒酿造具有重要意义。窖泥的好坏直接决定着酒质的优劣。而废弃窖泥是白酒酿造企业用于密封发酵时使用的窖泥经多次使用后废弃的酿酒企业的工业废弃物。由于窖泥中富集有和生香有关的一些厌氧功能菌、嫌气性梭状芽孢杆菌等,随着发酵生产时间的增长,这些厌氧菌在窖泥中聚集愈来愈多。因此,白酒生产中需要定期地更换老窖泥,来促进发酵酒优质品率的提高,这些更换的窖泥就是废弃窖泥,需要进行安全处置。

3.目前,对于废弃窖泥无统一处理方案,基本均为露天堆放。由于废弃窖泥主要成分是红色黏土及谷壳、糟醅等混合物,因有20-35wt%的含水量易霉变发臭,处理不当容易造成环境污染。以贵州省某市为例年产生废弃窖泥8-10万吨,目前大多均为露天堆放,易产生臭气和蚊虫,对于生态环境造成了一定的影响,下雨天废弃窖泥随着地表径流排入水体,对水体环境存在威胁。国内关于废弃窖泥资源化处置的文献不多亦未见相关专利,基本上现有废弃窖泥处置的方法只有通过发酵生产有机肥的工艺,而现在有机肥的使用量较小且市场十分低迷,其处置量完全不能满足废弃窖泥的产生量。

4.因此,以上的技术方案在实际使用时还存在以下不足:现有技术中对于废弃窖泥无法合理实现大规模资源化利用,存在处理不当易造成环境污染的问题。因此加大应用领域,合理慎重处理,做到无害化、资源化利用成为解决该问题的当务之急。

技术实现要素:

5.本发明实施例的目的在于提供一种基于废弃窖泥的生土建筑材料,以解决上述背景技术中提出的现有技术中对于废弃窖泥存在无法合理实现大规模资源化利用,且处理不当易造成环境污染的问题。

6.为实现上述目的,本发明实施例提供如下技术方案:

7.一种基于废弃窖泥的生土建筑材料,包括以下的原料:外加剂以及窖泥土料;其中,所述窖泥土料是将废弃窖泥进行预处理后得到的含水量为5wt%以下的物料;所述外加剂的原料包括矿渣粉、水泥、木质磺酸钙、碳酸钠、硅酸钾粉、二水硫酸钙、聚乙烯醇胶粉、硫酸钠。

8.作为本发明进一步的方案:所述预处理是将废弃窖泥进行杀菌、除臭、干燥、破碎得到含水量控制在5wt%以下且粒径小于5mm的物料。

9.作为本发明再进一步的方案:所述外加剂的原料按照重量份包括:矿渣粉40-50份、水泥10-15份、木质磺酸钙10-15份、碳酸钠10-15份、硅酸钾粉10-15份、二水硫酸钙10-15份、聚乙烯醇胶粉5-10份、硫酸钠5-8份。

10.本发明实施例的另一目的在于提供一种基于废弃窖泥的生土建筑材料的制备方法,包括以下步骤:

11.按照比例称取外加剂以及窖泥土料进行混合均匀,得到所述基于废弃窖泥的生土建筑材料。

12.本发明实施例的另一目的在于提供一种采用上述的基于废弃窖泥的生土建筑材料的制备方法制备得到的基于废弃窖泥的生土建筑材料。

13.本发明实施例的另一目的在于提供一种上述的基于废弃窖泥的生土建筑材料在建筑施工中的应用。

14.与现有技术相比,本发明的有益效果是:

15.本发明提供的基于废弃窖泥的生土建筑材料以废弃窖泥以及外加剂等作为原料,通过将废弃窖泥预处理后加入以矿渣粉、水泥、木质磺酸钙、碳酸钠、硅酸钾粉、二水硫酸钙、聚乙烯醇胶粉、硫酸钠组成的外加剂,可制成基于废弃窖泥的生土建筑材料,进而可用于建造生土(夯土)建筑,解决了现有技术中对于废弃窖泥存在无法合理实现大规模资源化利用,且处理不当易造成环境污染的问题;而提供的制备方法简单,制备的基于废弃窖泥的生土建筑材料的强度高,耐久性与力学性能好,可以有效地节约黏土资源,保护自然资源,具有非常好的应用前景,同时,通过外加剂可大大改善耐水耐冻性能,强度和结构性大大增加,具有广阔的市场前景。

附图说明

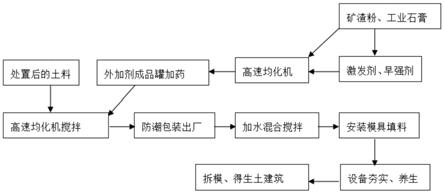

16.图1为本发明一实施例提供的基于废弃窖泥的生土建筑材料的制备方法的工艺线路图。

17.图2为本发明另一实施例提供的基于废弃窖泥的生土建筑材料的制备方法的工艺线路图。

具体实施方式

18.下面结合附图和具体实施例对本发明作进一步详细地说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

19.本发明实施例提供的一种基于废弃窖泥的生土建筑材料,包括以下的原料:外加剂以及窖泥土料;其中,所述窖泥土料是将废弃窖泥进行预处理后得到的含水量控制在5wt%以下的物料;所述外加剂的原料包括矿渣粉、水泥、木质磺酸钙、碳酸钠、硅酸钾粉、二水硫酸钙、聚乙烯醇胶粉、硫酸钠。

20.本发明实施例通过以废弃窖泥作为主要原料,通过预处理后得到窖泥土料,并加入以矿渣粉、水泥、木质磺酸钙、碳酸钠、硅酸钾粉、二水硫酸钙、聚乙烯醇胶粉、硫酸钠组成的外加剂,可以制成基于废弃窖泥的生土建筑材料,进而可用于建造生土(夯土)建筑,解决了废弃窖泥大规模资源化的问题,处理后得到的窖泥土料作为生土建筑材料夯筑生态民宿具有独特的环保理念。

21.作为本发明的另一优选实施例,所述预处理是将废弃窖泥进行杀菌、除臭、干燥、

破碎得到含水量控制在5wt%以下且粒径应小于5mm的物料。

22.作为本发明的另一优选实施例,所述杀菌是微生物杀菌处理,即通过将废弃窖泥中加入所述废弃窖泥干基重量的5-10wt%的石灰粉进行混合均匀并堆置反应。

23.作为本发明的另一优选实施例,所述微生物杀菌处理具体是将有一定含水的废弃窖泥放置在堆放区加入石灰粉,使用挖机(或翻抛机)进行翻拌,尽量均匀,然后堆置反应,堆置反应时间24-48h,石灰粉掺量按废弃窖泥干基重量比的5-10wt%进行添加。石灰为生石灰(cao)粉,细度要求在150目以上。

24.作为本发明的另一优选实施例,所述除臭是对杀菌过程中产生的恶臭气体进行处理,以使处理后的气体达到《恶臭污染物排放标准》(gb14554-93)所规定的恶臭污染物排气筒排放标准值及厂界标准值。

25.具体的,堆置反应过程中将会产生诸如甲烷、氨气、硫化氢等恶臭气体,对堆放区的臭气采取密闭收集和安装除臭系统。臭气体通过不锈钢吸风管输送至各自的除臭处理系统进行处理,采用二级喷淋除臭+光催化氧化一体化设备进行除臭,处理后的气体达到《恶臭污染物排放标准》(gb14554-93)所规定的恶臭污染物排气筒排放标准值及厂界标准值。

26.作为本发明的另一优选实施例,所述干燥、破碎是将废弃窖泥进行杀菌、除臭后得到的混合料进行破碎至粒径小于5mm,干燥至含水量控制在5wt%以下,得到所述窖泥土料。

27.具体的,所述干燥、破碎是将废弃窖泥进行杀菌、除臭后得到的混合料投入无底筛破碎机,将混合料进行破碎,粒径应小于5mm,摊铺晾晒,必要时可以采用烘干处理。将含水量控制在5%以下,备用。

28.需要说明的是,本发明提供的基于废弃窖泥的生土建筑材料具有如下特点,一是采用生石灰有效杀死废弃窖泥中的有害微生物,并通过翻抛堆放、安装收集喷淋光催化氧化系统来解决氨氮、甲烷、硫化氢硫等气味过大的问题,无害化处置简单有效,成本低廉;二是,将处置后的窖泥制备成夯土建筑的材料,夯土建筑具有冬暖夏凉干燥透气之特点,随着全域旅游经济和消费水平提高,民宿中的生土建筑(夯土)的已形成潮流之势,生土建筑无需烧结,建造速度快,操作简单成本低廉,环保生态,具有创新的资源化特点。

29.作为本发明的另一优选实施例,所述外加剂的原料按照重量份包括:矿渣粉30-60份、水泥8-18份、木质磺酸钙8-18份、碳酸钠8-18份、硅酸钾粉8-18份、二水硫酸钙8-18份、聚乙烯醇胶粉2-12份、硫酸钠2-10份。

30.作为本发明的另一优选实施例,所述外加剂的原料按照重量份包括:矿渣粉40-50份、水泥10-15份、木质磺酸钙10-15份、碳酸钠10-15份、硅酸钾粉10-15份、二水硫酸钙10-15份、聚乙烯醇胶粉5-10份、硫酸钠5-8份。

31.作为本发明的另一优选实施例,所述外加剂的原料按照重量份包括:矿渣粉44-48份、水泥12-14份、木质磺酸钙12-14份、碳酸钠12-14份、硅酸钾粉12-14份、二水硫酸钙12-14份、聚乙烯醇胶粉6-8份、硫酸钠6-7份。

32.作为本发明的另一优选实施例,所述外加剂的制备方法是按照比例称取矿渣粉与二水硫酸钙,以及水泥、木质磺酸钙、碳酸钠、硅酸钾粉、二水硫酸钙、聚乙烯醇胶粉、硫酸钠等作为激发剂、早强剂,共同进行混合均匀,得到所述外加剂。

33.作为本发明的另一优选实施例,所述矿渣粉是粒化高炉矿渣粉的简称,是一种优质的混凝土掺合料,由符合gb/t203标准的粒化高炉矿渣,经干燥、粉磨,达到相当细度且符

合相当活性指数的粉体。

34.进一步的,上述矿渣粉为冶炼企业高炉水渣,碾磨成s95级的矿渣微粉,细比表面积应大于400m2/kg。

35.作为本发明的另一优选实施例,所述水泥为425普通硅酸盐水泥或525普通硅酸盐水泥。

36.优选的,所述水泥为425普通硅酸盐水泥。

37.作为本发明的另一优选实施例,所述二水硫酸钙选自天然石膏、磷石膏或脱硫石膏中的任意一种;具体的,所述二水硫酸钙为200目以下天然石膏(硫酸钙含量大于75%),也可以是陈化的磷石膏或脱硫石膏。

38.作为本发明的另一优选实施例,所述碳酸钠为纯度不小于99%的纯碱,目数80-160目。

39.作为本发明的另一优选实施例,所述聚乙烯醇胶粉为pva(聚乙烯醇)80-160目粉状;所述硅酸钾粉为冷水速溶型(例如rf粉状速溶硅酸钾),细度要求80-160目,模数1.5左右。

40.作为本发明的另一优选实施例,所述基于废弃窖泥的生土建筑材料的28d(28天)无侧限抗压强度是可达10-15mpa。

41.作为本发明的另一优选实施例,在所述基于废弃窖泥的生土建筑材料的原料中,所述外加剂的用量是所述窖泥土料质量的10-15wt%。

42.本发明实施例的另一目的在于提供一种基于废弃窖泥的生土建筑材料的制备方法(即是一种利用废弃窖泥及其他工业废弃物制备成生土建筑材料的方法),所述的基于废弃窖泥的生土建筑材料的制备方法,包括以下步骤:按照比例称取外加剂以及窖泥土料进行混合均匀,得到所述基于废弃窖泥的生土建筑材料。

43.优选的,所述基于废弃窖泥的生土建筑材料的制备方法是:

44.通过传送装置将预处理好得到的窖泥土料投入干粉均化机内,加入窖泥土料比重的10-15wt%的外加剂粉料;

45.将窖泥土料与外加剂进行15-20min的高速搅拌均化;

46.包装机防潮装袋,得到所述基于废弃窖泥的生土建筑材料作为生土建材成品出厂。

47.作为本发明的另一优选实施例,所述基于废弃窖泥的生土建筑材料的制备方法还包括在按照比例称取外加剂以及窖泥土料进行混合均匀后,再加水混合均匀并加入至模具中进行夯实的步骤。

48.作为本发明的另一优选实施例,具体的,所述基于废弃窖泥的生土建筑材料的制备方法还包括:

49.把生土建材成品投入强制式搅拌机中,利用喷雾装置加水15-18%(生土建材成品重量计),均匀搅拌,时间为10-20min;

50.将上述搅拌均匀的混合料投入到已安装好的模具内,一般摊铺厚度控制在10-15cm;

51.使用汽油(电动)夯机、气动夯实锤、压路机等碾压设备对铺好的土料进行夯实,要求夯实密度大于98%以上;

52.根据不同工程需求,可在夯层中加入建筑垃圾骨料或是加放钢筋等骨架;

53.2-7d后拆除模板,得到窖泥改良的生土建筑,一般28d无侧限抗压强度可达10-15mpa。

54.作为本发明的另一优选实施例,在所述基于废弃窖泥的生土建筑材料的制备方法中,所述水可以是选自纯净水、矿泉水、蒸馏水、去离子水或软水中的任意一种,这里并不作限定,可以根据需要进行选择,这里,优选为去离子水。

55.本发明实施例的另一目的在于提供一种采用上述的基于废弃窖泥的生土建筑材料的制备方法制备得到的基于废弃窖泥的生土建筑材料。

56.需要说明的是,本发明得到的优质的基于废弃窖泥的生土建筑材料还具有以下优点:本发明具有外加剂配方的独特性,利用聚乙烯醇增加废弃窖泥的粘结度,从而提升夯土建筑的致密性和强度,使用硅酸钾等成分来提升抗水性,解决传统夯土工艺耐水性的问题,使用矿渣和水泥、石膏相结合的组合并通过碳酸钠、硅酸钾等激发剂提高水化需要的碱性环境促进强度,同时由于硫酸钠的加入提升了早期强度,使得夯土建筑强度高,结构性好,解决了一般夯土技术易开裂等问题,主要技术指标完全超过相关标准。

57.而且,生土材料之所以应用广泛,主要源于其所具有的可就地取材、可降解再生、施工简易、造价低廉、热工性能突出、加工过程低能耗无污染等优点。但是,废弃窖泥直接用于制备生土建筑材料会存在传统生土材料所具有的耐久性、力学性能等方面存在的较大缺陷,本发明通过废弃窖泥将无害化处理后,生产生土建材可以有效地节约黏土资源,保护自然资源,具有非常好的应用前景,同时,通过一系列外加剂可大大改善生土建筑材料的耐水耐冻性能,其强度和结构性大大增加,特别是从当今生态可持续发展的角度来看,其中蕴含着巨大的生态应用潜力。

58.本发明实施例的另一目的在于提供一种上述的基于废弃窖泥的生土建筑材料在建筑施工中的应用。

59.作为本发明的另一优选实施例,所述应用可以是使用汽油(电动)夯机、气动夯实锤、压路机等碾压设备对铺好的基于废弃窖泥的生土建筑材料进行夯实,要求夯实密度大于98%以上;也可以根据不同工程需求,可在夯层中加入建筑垃圾骨料或是加放钢筋等骨架,2-7d后拆除模板,得到窖泥改良的生土建筑,一般28d无侧限抗压强度可达10-15mpa,能够促进废弃窖泥的高效资源化利用。

60.以下通过列举具体实施例对本发明的基于废弃窖泥的生土建筑材料的技术效果做进一步的说明。需要说明的是,为了验证基于废弃窖泥的生土建筑材料的安全性,首先对取自于贵州某市的10家酿酒企业的废弃窖泥通过技术分析,采用《固体废物浸出毒性浸出方法水平振荡法》(hj557-2009)和《固体废物浸出毒性浸出方法/硫酸硝酸法》(hj299-2007)进行浸出毒性检测及《污水综合排放标准》(gb 8978-1996)相关指标对比,浸出毒性重金属镉、铅、铬、汞、镍、砷均未超过污染物标准限值,废弃窖泥属于第ⅰ类一般工业固体废物。这对废弃窖泥作为制备成生土建材(生土建筑材料)的主要原料

----

窖泥土料的安全性做出了一定保障。以下所使用废弃窖泥原料均为同一项目地的红色废弃窖泥,击实试验测定废弃窖泥最大干密度1980克/立方厘米,最佳含水量16.8%,塑性指标35。

61.实施例1

62.一种基于废弃窖泥的生土建筑材料,具体制备方法如下(参照图1-2所示):

63.1)将收集来的含有一定水份的废弃窖泥放置在堆放区加入石灰粉(按废弃窖泥干基料重量的5wt%进行加入),使用翻抛机进行翻拌,拌和均匀,堆置反应时间48h。

64.2)堆置反应过程中将会产生诸如甲烷、氨气、硫化氢等恶臭气体,对堆放区的臭气采取密闭收集和安装除臭系统。恶臭气体利用不锈钢吸风管输送至各自的除臭处理系统进行收集,采用二级喷淋除臭+光催化氧化一体化设备进行除臭,消除甲烷、氨气、硫化氢等恶臭气体处理后的气体达到《恶臭污染物排放标准》(gb14554-93)所规定的恶臭污染物排气筒排放标准值及厂界标准值。

65.3)将除臭后得到的混合料投入无底筛破碎机,将混合料进行破碎,粒径应小于5mm,摊铺晾晒,将含水量控制在5wt%以下,得到窖泥土料,送入原料罐备用。

66.4)制备外加剂,具体是称取以下物质:矿渣粉40千克、水泥10千克、木质磺酸钙10千克、碳酸钠10千克、硅酸钾粉10千克、陈化后的磷石膏10千克、聚乙烯醇胶粉5千克、硫酸钠5千克。利用高速干粉均化机将上述各组分进行混合,均化时间20min,得到外加剂,输送外加剂原料罐,备用。

67.5)通过传送装置将与处理好的窖泥土料投入干粉均化机内,加入窖泥土料比重10wt%的外加剂(粉料),进行20min的高速搅拌均化,然后用包装机防潮装袋,得到生土建材成品出厂,即是所述基于废弃窖泥的生土建筑材料。

68.在本实施例中,所述基于废弃窖泥的生土建筑材料在使用时,把制备好的生土建材成品投入强制式搅拌机中,使用喷雾装置外加水(加水量是生土建材成品重量的18wt%),均匀搅拌10min,然后投入到已安装好的模具内,一般摊铺厚度控制在15cm左右;使用汽油(电动)夯机进行夯实,夯实密度大于98%以上;3d后拆除模板,得到窖泥改良的生土建筑,28d无侧限抗压强度可达10.2mpa。

69.实施例2

70.一种基于废弃窖泥的生土建筑材料,具体制备方法如下(参照图1-2所示):

71.1)将收集来的含有一定水份的废弃窖泥放置在堆放区加入石灰粉(按废弃窖泥干基料重量的10wt%进行加入),使用翻抛机进行翻拌,拌和均匀,堆置反应时间48h。

72.2)堆置反应过程中将会产生诸如甲烷、氨气、硫化氢等恶臭气体,对堆放区的臭气采取密闭收集和安装除臭系统。恶臭气体利用不锈钢吸风管输送至各自的除臭处理系统进行收集,采用二级喷淋除臭+光催化氧化一体化设备进行除臭,消除甲烷、氨气、硫化氢等恶臭气体处理后的气体达到《恶臭污染物排放标准》(gb14554-93)所规定的恶臭污染物排气筒排放标准值及厂界标准值。

73.3)将除臭后得到的混合料投入无底筛破碎机,将混合料进行破碎,粒径应小于5mm,摊铺晾晒,将含水量控制在5wt%以下,得到窖泥土料,送入原料罐备用。

74.4)制备外加剂,具体是称取以下物质:矿渣粉40千克、水泥10千克、木质磺酸钙10千克、碳酸钠10千克、硅酸钾粉10千克、陈化后的磷石膏10千克、聚乙烯醇胶粉5千克、硫酸钠5千克。利用高速干粉均化机将上述各组分进行混合,均化时间20min,得到外加剂,输送外加剂原料罐,备用。

75.5)通过传送装置将与处理好的窖泥土料投入干粉均化机内,加入窖泥土料比重15wt%的外加剂(粉料),进行20min的高速搅拌均化,然后用包装机防潮装袋,得到生土建材成品出厂,即是所述基于废弃窖泥的生土建筑材料。

76.在本实施例中,所述基于废弃窖泥的生土建筑材料在使用时,把制备好的生土建材成品投入强制式搅拌机中,使用喷雾装置外加水(加水量是生土建材成品重量的18wt%),均匀搅拌10min,然后投入到已安装好的模具内,一般摊铺厚度控制在15cm左右;使用汽油(电动)夯机进行夯实,夯实密度大于98%以上;3d后拆除模板,得到窖泥改良的生土建筑,28d无侧限抗压强度可达15.01mpa。由此可见当外加剂增加大15wt%时,抗压强度相对实施例2有大幅提升。

77.实施例3

78.一种基于废弃窖泥的生土建筑材料,具体制备方法如下(参照图2所示):

79.1)将收集来的含有一定水份的废弃窖泥放置在堆放区加入石灰粉(按废弃窖泥干基料重量的10wt%进行加入),使用翻抛机进行翻拌,拌和均匀,堆置反应时间48h。

80.2)堆置反应过程中将会产生诸如甲烷、氨气、硫化氢等恶臭气体,对堆放区的臭气采取密闭收集和安装除臭系统。恶臭气体利用不锈钢吸风管输送至各自的除臭处理系统进行收集,采用二级喷淋除臭+光催化氧化一体化设备进行除臭,消除甲烷、氨气、硫化氢等恶臭气体处理后的气体达到《恶臭污染物排放标准》(gb14554-93)所规定的恶臭污染物排气筒排放标准值及厂界标准值。

81.3)将除臭后得到的混合料投入无底筛破碎机,将混合料进行破碎,粒径应小于5mm,摊铺晾晒,将含水量控制在5wt%以下,得到窖泥土料,送入原料罐备用。

82.4)制备外加剂,具体是称取以下物质:矿渣粉45千克、水泥10千克、木质磺酸钙8千克、碳酸钠7千克、硅酸钾粉7千克、陈化后的磷石膏15千克、聚乙烯醇胶粉5千克、硫酸钠3千克。利用高速干粉均化机将上述各组分进行混合,均化时间20min,得到外加剂,输送外加剂原料罐,备用。

83.5)通过传送装置将与处理好的窖泥土料投入干粉均化机内,加入窖泥土料比重12wt%的外加剂(粉料),进行20min的高速搅拌均化,然后用包装机防潮装袋,得到生土建材成品出厂,即是所述基于废弃窖泥的生土建筑材料。

84.在本实施例中,所述基于废弃窖泥的生土建筑材料在使用时,把制备好的生土建材成品投入强制式搅拌机中,使用喷雾装置外加水(加水量是生土建材成品重量的18wt%),均匀搅拌10min,然后投入到已安装好的模具内,一般摊铺厚度控制在15cm左右;使用汽油(电动)夯机进行夯实,夯实密度大于98%以上;5d后拆除模板,得到窖泥改良的生土建筑,28d无侧限抗压强度可达12.6mpa。由此可见当工业固废矿渣、磷石膏在外加剂中的掺量各增大5%,外加剂使用剂量12wt%,拆模时间5d,强度也是很好的。

85.实施例4

86.为了增加固废利用,本实施例提供一种基于废弃窖泥的生土建筑材料,具体制备方法如下(参照图2所示):

87.1)将收集来的含有一定水份的废弃窖泥放置在堆放区加入石灰粉(按废弃窖泥干基料重量的10wt%进行加入),使用翻抛机进行翻拌,拌和均匀,堆置反应时间48h。

88.2)堆置反应过程中将会产生诸如甲烷、氨气、硫化氢等恶臭气体,对堆放区的臭气采取密闭收集和安装除臭系统。恶臭气体利用不锈钢吸风管输送至各自的除臭处理系统进行收集,采用二级喷淋除臭+光催化氧化一体化设备进行除臭,消除甲烷、氨气、硫化氢等恶臭气体处理后的气体达到《恶臭污染物排放标准》(gb14554-93)所规定的恶臭污染物排气

筒排放标准值及厂界标准值。

89.3)将除臭后得到的混合料投入无底筛破碎机,将混合料进行破碎,粒径应小于5mm,摊铺晾晒,将含水量控制在5wt%以下,得到窖泥土料,送入原料罐备用。

90.4)制备外加剂,具体是称取以下物质:矿渣粉45千克、水泥10千克、木质磺酸钙8千克、碳酸钠7千克、硅酸钾粉7千克、陈化后的磷石膏15千克、聚乙烯醇胶粉5千克、硫酸钠3千克。利用高速干粉均化机将上述各组分进行混合,均化时间20min,得到外加剂,输送外加剂原料罐,备用。

91.5)通过传送装置将与处理好的窖泥土料投入干粉均化机内,加入窖泥土料比重15wt%的外加剂(粉料),进行20min的高速搅拌均化,然后用包装机防潮装袋,得到生土建材成品出厂,即是所述基于废弃窖泥的生土建筑材料。

92.在本实施例中,所述基于废弃窖泥的生土建筑材料在使用时,把制备好的生土建材成品投入强制式搅拌机中,使用喷雾装置外加水(加水量是生土建材成品重量的18wt%),均匀搅拌10min,然后投入到已安装好的模具内,一般摊铺厚度控制在15cm左右;使用汽油(电动)夯机进行夯实,夯实密度大于98%以上;5d后拆除模板,得到窖泥改良的生土建筑,28d无侧限抗压强度可达13.9mpa。由此可见当工业固废矿渣、磷石膏在外加剂中的掺量各增大5%,外加剂使用剂量15wt%,拆模时间5d,强度与实施例3对比有10.3%的提升。

93.实施例5

94.一种基于废弃窖泥的生土建筑材料,具体制备方法如下(参照图2所示):

95.1)将收集来的含有一定水份的废弃窖泥放置在堆放区加入石灰粉(按废弃窖泥干基料重量的10wt%进行加入),使用翻抛机进行翻拌,拌和均匀,堆置反应时间48h。

96.2)堆置反应过程中将会产生诸如甲烷、氨气、硫化氢等恶臭气体,对堆放区的臭气采取密闭收集和安装除臭系统。恶臭气体利用不锈钢吸风管输送至各自的除臭处理系统进行收集,采用二级喷淋除臭+光催化氧化一体化设备进行除臭,消除甲烷、氨气、硫化氢等恶臭气体处理后的气体达到《恶臭污染物排放标准》(gb14554-93)所规定的恶臭污染物排气筒排放标准值及厂界标准值。

97.3)将除臭后得到的混合料投入无底筛破碎机,将混合料进行破碎,粒径应小于5mm,摊铺晾晒,将含水量控制在5wt%以下,得到窖泥土料,送入原料罐备用。

98.4)制备外加剂,具体是称取以下物质:矿渣粉40千克、水泥10千克、木质磺酸钙10千克、碳酸钠10千克、硅酸钾粉10千克、脱硫石膏10千克、聚乙烯醇胶粉5千克、硫酸钠5千克。利用高速干粉均化机将上述各组分进行混合,均化时间20min,得到外加剂,输送外加剂原料罐,备用。

99.5)通过传送装置将与处理好的窖泥土料投入干粉均化机内,加入窖泥土料比重10wt%的外加剂(粉料),进行20min的高速搅拌均化,然后用包装机防潮装袋,得到生土建材成品出厂,即是所述基于废弃窖泥的生土建筑材料。

100.在本实施例中,所述基于废弃窖泥的生土建筑材料在使用时,把制备好的生土建材成品投入强制式搅拌机中,使用喷雾装置外加水(加水量是生土建材成品重量的18wt%),均匀搅拌10min,然后投入到已安装好的模具内,一般摊铺厚度控制在15cm左右;使用汽油(电动)夯机进行夯实,夯实密度大于98%以上;5d后拆除模板,得到窖泥改良的生

土建筑,28d无侧限抗压强度可达11.2mpa。由此可见当外加剂中用脱硫石膏替代磷石膏,外加剂使用剂量10wt%,拆模时间5d,强度与实施例1对比有10.9%的提升。

101.实施例6

102.与实施例5相比,除了外加剂掺量是加入窖泥土料比重15wt%的外加剂(粉料)外,其他与实施例5相同。对应的,得到的所述基于废弃窖泥的生土建筑材料在使用时,把制备好的基于废弃窖泥的生土建筑材料投入强制式搅拌机中,使用喷雾装置外加水(加水量是基于废弃窖泥的生土建筑材料重量的18wt%),均匀搅拌10min,然后投入到已安装好的模具内,一般摊铺厚度控制在15cm左右;使用汽油(电动)夯机进行夯实,夯实密度大于98%以上;3d后拆除模板,得到窖泥改良的生土建筑,28d无侧限抗压强度可达15.4mpa。由此可见当外加剂中用脱硫石膏替代磷石膏,外加剂使用剂量15wt%,拆模时间5d,强度与实施例2对比有2.7%的提升。

103.实施例7

104.在本实施例中,为了探讨不同制备工艺对产品性能的影响,将实施例1-6中制备得到的窖泥改良的生土建筑的抗压强度性能进行统计,具体的结果见表1所示。

105.表1不同制备工艺对产品性能的影响

[0106][0107]

在表1中,各实施例的主要指标中:无侧限抗压强度比≥120%,水稳系数比≥105%,凝结时间影响系数比≥100%,完全符合固化土cj/t486-2015《土壤固化剂外加剂》的主要技术指标。

[0108]

实施例8

[0109]

一种基于废弃窖泥的生土建筑材料,具体制备方法如下(参照图1所示):

[0110]

1)将收集来的含有一定水份的废弃窖泥进行杀菌、除臭、干燥、破碎得到含水量是4wt%且粒径是4mm的物料,即处置后的窖泥土料,送入原料罐备用。

[0111]

2)制备外加剂,具体是称取以下物质:矿渣粉40千克、水泥10千克、木质磺酸钙10千克、碳酸钠10千克、硅酸钾粉10千克、陈化后的磷石膏10千克、聚乙烯醇胶粉5千克、硫酸钠5千克。利用高速干粉均化机将上述各组分进行混合,均化时间20min,得到外加剂,输送外加剂原料罐,备用。

[0112]

2)通过传送装置将与处理好的窖泥土料投入干粉均化机内,加入窖泥土料比重

10wt%的外加剂(粉料),进行20min的高速搅拌均化,然后用包装机防潮装袋,得到生土建材成品出厂,即是所述基于废弃窖泥的生土建筑材料。

[0113]

在本实施例中,所述基于废弃窖泥的生土建筑材料在使用时,把制备好的生土建材成品投入强制式搅拌机中,使用喷雾装置外加水(加水量是生土建材成品重量的18wt%),均匀搅拌10min,然后投入到已安装好的模具内,一般摊铺厚度控制在15cm左右;使用汽油(电动)夯机进行夯实,夯实密度大于98%以上;3d后拆除模板,得到窖泥改良的生土建筑。

[0114]

实施例9

[0115]

与实施例8相比,除了窖泥土料的含水量是4.9wt%且粒径是4.9mm外,其他与实施例8相同。

[0116]

实施例10

[0117]

与实施例8相比,除了窖泥土料的含水量是3wt%且粒径是3mm外,其他与实施例8相同。

[0118]

实施例11

[0119]

与实施例8相比,除了窖泥土料的含水量是2wt%且粒径是2mm外,其他与实施例8相同。

[0120]

实施例12

[0121]

与实施例8相比,除了窖泥土料的含水量是1wt%且粒径是1mm外,其他与实施例8相同。

[0122]

实施例13

[0123]

与实施例8相比,除了窖泥土料的含水量是5wt%且粒径是2mm外,其他与实施例8相同。

[0124]

实施例14

[0125]

与实施例5相比,除了石灰粉的加入量是所述废弃窖泥干基重量的5wt%且堆置反应时间是40h外,其他与实施例5相同。

[0126]

实施例15

[0127]

与实施例5相比,除了石灰粉的加入量是所述废弃窖泥干基重量的10wt%且堆置反应时间是30h外,其他与实施例5相同。

[0128]

实施例16

[0129]

与实施例5相比,除了石灰粉的加入量是所述废弃窖泥干基重量的7wt%且堆置反应时间是24h外,其他与实施例5相同。

[0130]

实施例17

[0131]

与实施例5相比,除了石灰粉的加入量是所述废弃窖泥干基重量的9wt%外,其他与实施例5相同。

[0132]

实施例18

[0133]

与实施例5相比,除了所述外加剂的原料包括:矿渣粉30份、425普通硅酸盐水泥8份、木质磺酸钙8份、碳酸钠8份、硅酸钾粉8份、陈化的磷石膏8份、聚乙烯醇胶粉2份、硫酸钠2份。其他与实施例5相同。

[0134]

实施例19

[0135]

与实施例5相比,除了所述外加剂的原料包括:矿渣粉60千克、425普通硅酸盐水泥18千克、木质磺酸钙18千克、碳酸钠18千克、硅酸钾粉18千克、陈化的脱硫石膏18千克、聚乙烯醇胶粉12千克、硫酸钠10千克。其他与实施例5相同。

[0136]

实施例20

[0137]

与实施例5相比,除了所述外加剂的原料包括:矿渣粉40千克、水泥10千克、木质磺酸钙10千克、碳酸钠10千克、硅酸钾粉10千克、天然石膏10千克、聚乙烯醇胶粉5千克、硫酸钠5千克。其他与实施例5相同。

[0138]

实施例21

[0139]

与实施例5相比,除了所述外加剂的原料包括:矿渣粉50千克、水泥15千克、木质磺酸钙15千克、碳酸钠15千克、硅酸钾粉15千克、天然石膏15千克、聚乙烯醇胶粉10千克、硫酸钠8千克。其他与实施例5相同。

[0140]

实施例22

[0141]

与实施例5相比,除了所述外加剂的原料包括:矿渣粉44千克、水泥12千克、木质磺酸钙12千克、碳酸钠12千克、硅酸钾粉12千克、陈化的磷石膏12千克、聚乙烯醇胶粉6千克、硫酸钠6千克。其他与实施例5相同。

[0142]

实施例23

[0143]

与实施例5相比,除了所述外加剂的原料包括:矿渣粉48千克、水泥14千克、木质磺酸钙14千克、碳酸钠14千克、硅酸钾粉14千克、陈化的磷石膏14千克、聚乙烯醇胶粉8千克、硫酸钠7千克。其他与实施例5相同。

[0144]

实施例24

[0145]

在本实施例中,通过对比性测试,对采用不同外加剂和胶凝材料的工艺得到的产品比与本发明的方法中得到的产品进行生土试件对比性测试。测试时,所使用原料均为同一项目地的红色废弃窖泥,击实试验测定窖泥最大干密度1980克/立方厘米,最佳含水量16.8%,塑性指标35,试件使用一次性液压成型。试块尺寸50

×

50mm,压实度99%,每个工艺工作4组,每组6个,共24个,养生后进行7d无侧限抗压强度、28d无侧限抗压强度、7d吸水率、28d的25f冻融强度损失率的检测取平均值。具体的不同工艺比与本发明的方法进行生土试件对比性测试结果见表2所示。

[0146]

表2本发明与其他工艺的产品主要技术指标对比表

[0147][0148]

根据表2的数据表明:本发明的方法各项指标大大优于传统的三合土工艺,特别是在抗压强度上具有加大优势。主要性能同样优于一般水泥稳定土。相比其他品牌的土壤固化剂(液体和粉体两种)作为外加剂,具有强度更高、吸水量更小、抗冻融性能和使用寿命更好的优势。

[0149]

需要说明的是,本发明可将废弃窖泥全部用于生土建筑材料,彻底实现零污染、无害化、完全资源化综合利用,制备的基于废弃窖泥的生土建筑材料具有土壤工程性能的保证,采用工业化标准化生产,选取废弃窖泥进行预处理和改良,按批次对土料进行粒径、液限、塑性干密度、最佳含水率等指标的准确测定,统一将废弃窖泥快速干化处理,统一外加剂配方配比,均化外加剂与土料的均匀拌和,确定统一标准使用剂量和准确的加水比例解决了现场含水量控制的等问题,彻底解决了原来夯土技术(采用现场土壤)因天气、场地等因数无法快速将土壤处理干,而在施工前不能做到均匀拌合,致使土壤外加剂效果达不到,出现工程质量不稳定的现象。

[0150]

另一方面,本发明提供的基于废弃窖泥的生土建筑材料具有施工便捷性,把生土材料进行工厂加工并装包,解决了施工现场取土困难的问题,现在许多需要夯土建筑的用户一般都选择在山中、岩石、湖边等少土地方,使用包装的土料运至现场将大大缩短建设周期;而且,解决了废弃窖泥大规模资源化的问题,处理后的窖泥作为生土建筑材料夯筑生态民宿具有独特的环保理念。一般夯土建筑需要每平方消耗0.8-1吨的泥土,一栋建筑面积300平方的夯土民宿则需要500-800吨,若是做夯土的道路,每平方(按20cm计算)则要消耗

0.4吨泥土,按一般乡村道路4m宽,仅一条3km的道路基层,即可消耗4000-5000吨废弃窖泥;另外的,本发明是一个工业固废的综合解决方案,外加剂的组分中消耗了40-50%的冶炼企业的矿渣,同时消耗了10-15%的磷石膏或脱硫石膏(非煅烧),具有较大的环保意义。

[0151]

上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1