一种TiO2@SnSe的制作方法

一种tio2@snse

x

s

2-x

@sno2双功能复合结构及其制备方法

技术领域

1.本发明属于纳米材料技术领域,具体涉及一种tio2@snse

x

s

2-x

@sno2双功能复合结构及其制备方法。

背景技术:

2.目前环境问题较为严峻,在众多环境处理方法中,催化剂是一种较为有效的方法之一。在众多催化材料中,tio2研究较多,也是较为成熟的材料。但tio2也有缺点,比如其带隙较宽,不利于光吸收催化。虽然现有已经有针对上述问题的改进,但效果均不佳。比如选择窄带隙的sns2代替,或者sno2,现有的方法也有采用tio2@sno2复合,或者tio2@sns2复合等以改善其带隙,但其效果均不好。

3.在众多的改进中,过渡金属硫化物是一种mx2型化合物,m为元素周期表中的第四、五、六周期的过渡金属元素,x表示氧族元素s、se、te。tmds为直接带隙材料,禁带宽度随层厚可调。且其具有储量丰富、价格低廉、光催化效率高和储能容量大等优点,因而可有效应用于tio2的改进。

4.鉴于此,本发明试图通过液相法制备一种tio2@snse

x

s

2-x

@sno2双功能复合结构,且该材料具有较高的光催化和重金属离子吸附性能。

技术实现要素:

5.本发明所要解决的首要技术问题是提供一种工艺简单、成本低、反应周期短、均匀、催化性能高且稳定的tio2@snse

x

s

2-x

@sno2双功能复合结构的制备方法。

6.一种tio2@snse

x

s

2-x

@sno2双功能复合结构的制备方法,包括以下步骤:

7.步骤一,制备tio2纳米管;

8.步骤二,将一定量的四氯化锡、亚硒酸钠和硫代乙酰胺溶于一定比例乙醇和醋酸溶液中,再加入tio2纳米管,形成混合溶液b;

9.步骤三,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,一定温度下反应数小时,得到tio2@snse

x

s

2-x

管状片层结构;本申请通过snse

x

s

2-x

的改进,进一步改进其带隙,避免了单一snse2或sns2的带隙单一性,且可有效满足不同的需求。

10.步骤四,将得到的tio2@snse

x

s

2-x

管状片层结构置于马弗炉中一定温度下退火数分钟,得到tio2@snse

x

s

2-x

@sno2双功能管状片层复合结构,0<x<2。

11.步骤二中的亚硒酸钠与硫代乙酰胺的摩尔比为1:2-1:40;四氯化锡的量为0.21-2.1g;乙醇与醋酸的体积比为30:1-10:1;tio2的量为0.05-0.5g。

12.所述步骤三的反应温度为160-240℃;反应时间为12-30h。

13.所述步骤四反应温度为200-500℃;反应时间为5-20min。

14.所述步骤一采用静电纺织步骤制备tio2纳米管。

15.其中制备tio2纳米管的方法选择为:(1)依次将钛酸四丁酯、聚乙烯吡咯烷酮(pvp)和矿物油溶于乙醇和醋酸(按一定比例)溶液中,每加一次试剂均需搅拌数十分钟,形

成混合溶液a;(2)将所述混合溶液a进行静电纺丝处理;(3)纺丝结束后,收集基板上的纤维,并进行退火处理,即得到二氧化钛纳米管。所述钛酸四丁酯、pvp和矿物油的量分别为0.5-2g、0.1-1g和0.5-12ml;乙醇与醋酸的体积比为15:1-2:1;搅拌时间为30-180min;静电纺丝参数:针头直径为0.2-2mm,针尖与基板之间距离为10-30cm,电压为5-30kv;温度为30-80℃;湿度为10%-50%;退火温度为300-800℃;退火时间为1-10h。采用本申请的方法可较为简单地制备均匀的tio2纳米管,利于后期的表面包覆,也可提高比表面积。

16.一种上述的制备方法制备的tio2@snse

x

s

2-x

@sno2双功能复合结构,tio2@snse

x

s

2-x

@sno2双功能复合结构的长度为0.5-50μm,内部为纳米管结构,表面为片层结构。

17.本发明的有益效果:本发明的tio2@snse

x

s

2-x

@sno2双功能复合结构的制备方法,可借助snse

x

s

2-x

包覆tio2纳米管,进行带隙改进,延长光生载流子在不同材料中的输运,进而延长载流子寿命,且带隙差利于载流子的传输,进而提高光吸收能力,且通过配比不同比例的四氯化锡、亚硒酸钠和硫代乙酰胺,进行x范围的调整,进而得到较宽的调整带隙,满足不同的光吸收。且本申请通过sno2表面包覆,可较为简单地得到表面稳定性,提高材料的催化性能。此外,本申请方法通过合理的工艺控制,实现大小均匀、尺寸可调、分散良好、催化性能及稳定性俱佳的tio2@snse

x

s

2-x

@sno2双功能复合结构。本发明的原料廉价易得,合成工艺简单,成本低,反应周期短,且对环境无污染。

附图说明

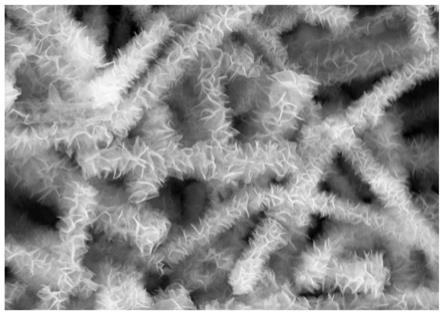

18.图1是实例1所制备tio2纳米管的扫描电子显微镜(sem)照片。

19.图2是实例1所制备tio2@snse

x

s

2-x

@sno2双功能复合结构的扫描电子显微镜(tem)照片。

具体实施方式

20.以下通过具体实施例用于进一步说明本发明描述的方法,但是并不意味着本发明局限于这些实施例。

21.实施例1:

22.一种tio2@snse

x

s

2-x

@sno2双功能复合结构制备方法,其步骤包括:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

23.附图1和2分别为本实施例制成的tio2纳米管和tio2@snse

x

s

2-x

@sno2双功能复合结构的sem图,从图中可以看出制备的tio2@snse

x

s

2-x

@sno2双功能复合结构分散性较好,尺寸比较均匀。

24.对比例:

25.分别制备tio2@snse2@sno2;tio2@sns2@sno2,经催化性能及稳定性的测试,表明本申请制备的tio2@snse

x

s

2-x

@sno2材料的催化性能较高。这是由于本申请借助snse

x

s

2-x

的带隙调整改进,可进一步改进带隙,扩展了光吸收范围,提高光吸收能量,且延长光生载流子在不同材料中的输运,进而延长载流子寿命,提高催化性能,以及sno2的稳定性改进,以及纳米管表面片层结构提升表面积造成的。因而本申请的方法制备的材料,催化性能及稳定性均较高。

26.实施例2:

27.该实施例与实施例1的区别在于步骤一中钛酸四丁酯的量改变为1.36g,其他与实施例1相同,具体如下:步骤一,依次将1.36g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

28.实施例3:

29.该实施例与实施例1的区别在于步骤一中乙醇和醋酸的量分别改变为28ml和7ml,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于28ml乙醇和7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b倒入四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

30.实施例4:

31.该实施例与实施例1的区别在于步骤一中搅拌时间改变为30min,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌30min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步

骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

32.实施例5:

33.该实施例与实施例1的区别在于步骤二中针尖与基板之间距离为15cm,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为15cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

34.实施例6:

35.该实施例与实施例1的区别在于步骤二中电压改变为18kv,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为18kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

36.实施例7:

37.该实施例与实施例1的区别在于步骤三中退火温度改变为500℃,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在500℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@

snse

x

s

2-x

@sno2双功能复合结构。

38.实施例8:

39.该实施例与实施例1的区别在于步骤三中退火时间改变为2h,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火2h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,即得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

40.实施例9:

41.该实施例与实施例1的区别在于步骤四中四氯化锡的量改变为1mmol,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

42.实施例10:

43.该实施例与实施例1的区别在于步骤四中乙醇和醋酸改变为67ml和3ml,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每加一次试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于67ml乙醇和3ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

44.实施例11:

45.该实施例与实施例1的区别在于步骤五中反应温度改变为180℃,其他与实施例1

相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,180℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

46.实施例12:

47.该实施例与实施例1的区别在于步骤五中反应时间改变为18h,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应18h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

48.实施例13:

49.该实施例与实施例1的区别在于步骤六中反应温度改变为420℃,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中420℃氧化10min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

50.实施例14:

51.该实施例与实施例1的区别在于步骤六中氧化时间改变为5min,其他与实施例1相同,具体如下:步骤一,依次将1.02g钛酸四丁酯、0.4gpvp和1.5ml矿物油溶于23.3ml乙醇和11.7ml醋酸的混合溶液中,每次加试剂均需搅拌60min,形成混合溶液a;步骤二,将混合溶液a进行静电纺丝处理,静电纺丝参数:针头直径为0.6mm,针尖与基板之间距离为18cm,电

压为15kv;温度为50℃;湿度为25%;步骤三,纺丝结束后,收集基板上的纤维,在600℃下退火4h,即得到tio2纳米管;步骤四,将1.5mmol四氯化锡、摩尔比为1:9的亚硒酸钠和硫代乙酰胺溶于33.5ml乙醇和1.5ml醋酸的混合溶液中,再加入tio2纳米管,形成混合溶液b;步骤五,将配置好的混合溶液b加入到四氟乙烯反应釜中,将反应釜置于恒温箱中,200℃下反应24h,待反应釜自然冷却至室温,离心,乙醇与去离子水分别洗涤多次,干燥,得到tio2@snse

x

s

2-x

。步骤六,将tio2@snse

x

s

2-x

置于马弗炉中400℃氧化5min,得到tio2@snse

x

s

2-x

@sno2双功能复合结构。

52.只有采用本申请的参数范围内的方法才可得到本申请的均匀的,催化性能及稳定性能较佳的tio2@snse

x

s

2-x

@sno2双功能复合结构复合光催化材料。本申请范围外的参数均不能得到均匀性、稳定性聚佳的材料。且本申请的材料由于纳米管表面包覆片层结构,还可有效吸附有机物等,利于提高催化处理效果。

53.以上所述,仅是本专利的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本技术方案范围情况下,都可利用上述揭示的方法和技术内容对本技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1