一种炔草酯副产盐资源化处理的方法与流程

1.本发明涉及一种炔草酯副产盐资源化处理的方法,特别是涉及合成除草剂炔草酯副产废盐中化学资源回收利用并获得无机盐产品的方法。

背景技术:

2.炔草酯是一种高效的手性含氟苯氧丙酸类的除草剂,能有效防治小麦田鼠尾看麦娘、燕麦草、黑麦草、普通早熟禾狗尾草等禾本科杂草。炔草酯的合成过程通常以(r)-2-(4-羟基苯氧基)丙酸、5-氯-2,3-二氟吡啶及3-氯丙炔为原料,以n,n-二甲基甲酰胺为溶剂,以碳酸钾为合成反应的缚酸剂,采用“一锅煮”的工艺完成反应。炔草酯在合成过程中会副产大量含碳酸钾、碳酸氢钾、氯化钾、氟化钾的混合盐,炔草酯副产混合盐具有组成复杂、处理成本高、环境危害大的特点,采用常规的洗盐工艺、重结晶、高温处理、分级临界碳化均无法实现炔草酯副产盐资源化,难以直接处理。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,针对上述炔草酯副产盐难以资源化处理的问题,本发明推出一种炔草酯副产盐资源化处理的方法,该方法基于溶解过滤、酸碱调控、蒸发结晶、喷雾干燥等技术,得到氯化钾和氟化钾产品,实现了混合盐资源化利用。

4.本发明的技术目的通过下述技术方案予以实现。

5.一种炔草酯副产盐资源化处理的方法,包括溶解过滤、酸碱调控、蒸发结晶、氯化钾粗盐纯化、喷雾干燥,其中:

6.步骤1,溶解过滤

7.向炔草酯副产盐中加水使盐溶解,充分搅拌混合均匀,使溶解后的盐水溶液接近饱和状态,过滤得到不溶杂质和滤液;

8.在步骤1中,搅拌速度为200—400转/min,搅拌时间为30—60min。

9.步骤2,酸碱调控

10.向经过步骤1溶解过滤后的滤液中先加入盐酸,使滤液ph值降至3—4,体系中的碳酸钾、碳酸氢钾全部转化为氯化钾,再向溶液中加入氢氧化钾水溶液使体系呈中性,得到中性溶液;

11.在步骤2中,选择加入盐酸溶液,使滤液ph值降至3.5—3.8。

12.在步骤2中,选择加入氢氧化钾水溶液,浓度为3—5mol/l,中性溶液的ph值范围为6—8,优选7—8。

13.步骤3,蒸发结晶

14.将经过步骤2酸碱调控得到的中性溶液进行蒸发浓缩,此过程中氯化钾逐渐结晶析出,待溶液蒸发至115℃—125℃后进行保温沉降,固液分离后得到氯化钾粗盐和蒸发完成液;

15.在步骤3中,保温沉降温度(即蒸发结晶过程的温度控制)保持在115℃—125℃之

间,优选117—120摄氏度。

16.步骤4,氯化钾粗盐纯化

17.将经过步骤3蒸发结晶得到的氯化钾粗盐加水进行洗涤,加水量为氯化钾粗盐质量的0.3—0.5倍,洗涤后进行固液分离,得到氯化钾和洗涤液,洗涤液回到步骤3,与经过步骤2酸碱调控得到的中性溶液一并进行蒸发结晶;

18.在步骤4中,加水量为氯化钾粗盐质量的0.4—0.5倍。

19.步骤5,喷雾干燥

20.将经过步骤3蒸发结晶得到的蒸发完成液进行喷雾干燥制备氟化钾。

21.在步骤5中,喷雾干燥进风口温度保持在220℃—240℃之间,优选225—230摄氏度;出风口温度保持在110℃—130℃之间,优选120—130摄氏度,制备的氟化钾为无水氟化钾。

22.本发明的一种炔草酯副产盐资源化处理的方法,将炔草酯副产盐以氯化钾和氟化钾的形式提取利用,实现了副产盐资源回收,降低了炔草酯副产盐对环境造成的污染和危害。

附图说明

23.图1为本发明涉及的一种炔草酯副产盐资源化处理的方法的工艺流程图。

24.图2为本发明的酸碱调控下碳酸根、碳酸氢根、二氧化碳转化的规律曲线图。

25.图3为本发明的氯化钾、氟化钾水溶液体系在120℃下的相图。

具体实施方式

26.下面结合具体实施例进一步说明本发明的技术方案。

27.首先,对炔草酯副产盐(实验样品)进行成分检测,主要成分详见下表。

28.序号检测项目质量百分数(wt%)1碳酸钾162碳酸氢钾193氯化钾354氟化钾285不溶杂质2

29.其次,在室温20℃—30℃下,采用本发明技术方案对上述炔草酯副产盐进行处理。

30.1.溶解过滤

31.取1kg炔草酯副产盐置于3l烧杯中,加2kg水进行溶解,将盐水溶液充分搅拌30min后过滤,副产盐溶解完全,溶液接近饱和状态;由于炔草酯等有机杂质不溶于水,在副产盐溶解过程中会悬浮在盐水溶液中,通过过滤得到不溶杂质和滤液。

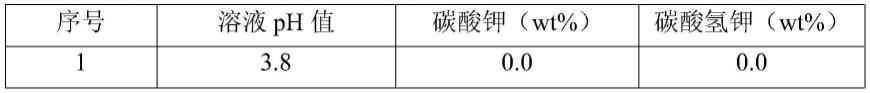

32.即采用本发明技术方案进行溶解过滤,利用无机盐溶于水而有机杂质不溶于水的特点首先将不溶杂质滤出,通过控制加水量使副产盐溶解后的溶液接近饱和状态,可降低后续蒸发结晶过程的能耗(加水过量后续蒸发结晶能耗增大;加水量不够则副产盐不能完全溶解)。

33.2.酸碱调控

34.向经过步骤1溶解过滤得到的滤液中先加入盐酸,使滤液ph值为3—4,再加入氢氧化钾使溶液呈中性,得到中性溶液ph值范围为6—8。酸碱调控涉及的化学反应如下:1)加入盐酸

35.k2co3+2hcl=2kcl+h2o+co2↑

36.khco3+hcl=kcl+h2o+co2↑

37.液相测定:加酸完成后取不同ph值下的溶液,检测溶液中碳酸根、碳酸氢钾的百分含量(单位wt%)。

38.加酸溶液中碳酸根、碳酸氢根百分含量

[0039][0040][0041]

即采用本发明技术方案进行酸化后,体系中的碳酸钾、碳酸氢钾全部转化为氯化钾。碳酸根、碳酸氢根在不同ph值下的转化规律见附图2。

[0042]

2)加入氢氧化钾

[0043]

hcl+koh=kcl+h2o

[0044]

酸化后溶液呈酸性,需要加碱调节至中性。

[0045]

3.蒸发结晶

[0046]

将经过步骤2酸碱调控处理得到的中性溶液进行蒸发浓缩,蒸发过程中氯化钾逐渐结晶析出,待溶液蒸发至115℃-125℃后进行保温沉降,固液分离得到氯化钾粗盐和蒸发完成液。

[0047]

固相测定:蒸发完成后,测定不同温度保温沉降固体中氯化钾、氟化钾、水的百分含量(单位wt%)。

[0048]

蒸发结晶析出固体组成

[0049]

序号蒸发温度(℃)氯化钾(wt%)氟化钾(wt%)水(wt%)111781.09.58.5212080.510.09.5311881.09.08.0412381.59.59.0512180.010.010.0

[0050]

即采用本发明技术方案进行蒸发结晶,可得到氯化钾粗盐。氯化钾、氟化钾水溶液体系在120℃下的相图见附图3。

[0051]

4.氯化钾粗盐纯化

[0052]

将蒸发结晶得到的氯化钾粗盐加水进行洗涤,加水量为氯化钾粗盐质量的0.4倍,洗涤后进行固液分离,得到氯化钾和洗涤液(含氯化钾和氟化钾),洗涤液回到步骤3中进行

蒸发结晶。

[0053]

5.喷雾干燥制备氟化钾

[0054]

将经过步骤3蒸发结晶得到的蒸发完成液进行喷雾干燥制备氟化钾,喷雾干燥进风口温度保持在220℃—240℃之间,出风口温度保持在110℃—130℃之间,制备的氟化钾为无水氟化钾。

[0055]

固相测定:喷雾干燥完成后,测定喷雾干燥得到的固体中氯化钾、氟化钾、水的百分含量(单位wt%)。

[0056]

序号进口温度(℃)进口温度(℃)氯化钾(wt%)氟化钾(wt%)水(wt%)12201101.099.00.022351151.298.80.032401251.198.90.042251201.099.00.052301300.999.10.0

[0057]

根据上述实验分析,对1kg炔草酯副产盐进行处理,详见如下实施例1—3。

[0058]

实施例1

[0059]

取1kg炔草酯副产盐,室温下加水进行溶解,充分搅拌30min后进行过滤,得到不溶杂质和滤液。滤液加入盐酸使其ph降至3.2,再加入氢氧化钾使溶液ph为7.6。所得中性溶液加热至123℃进行蒸发结晶,保温沉降后进行固液分离,得到氯化钾粗盐和蒸发完成液。氯化钾粗盐加水进行洗涤,加水量为氯化钾粗盐质量的0.3倍,洗涤完成进行固液分离,所得固体为氯化钾产品,所得洗涤液返回蒸发结晶工序。蒸发完成液直接进行喷雾干燥制备氟化钾,喷雾干燥进风口温度230℃,出风口温度115℃。

[0060]

实施例2

[0061]

取1kg炔草酯副产盐,室温下加水进行溶解,充分搅拌40min后进行过滤,得到不溶杂质和滤液。滤液加入盐酸使其ph降至3.8,再加入氢氧化钾使溶液ph为7.1。所得中性溶液加热至118℃进行蒸发结晶,保温沉降后进行固液分离,得到氯化钾粗盐和蒸发完成液。氯化钾粗盐加水进行洗涤,加水量为氯化钾粗盐质量的0.4倍,洗涤完成进行固液分离,所得固体为氯化钾产品,所得洗涤液返回蒸发结晶工序。蒸发完成液直接进行喷雾干燥制备氟化钾,喷雾干燥进风口温度240℃,出风口温度125℃。

[0062]

实施例3

[0063]

取1kg炔草酯副产盐,室温下加水进行溶解,充分搅拌50min后进行过滤,得到不溶杂质和滤液。滤液加入盐酸使其ph降至3.5,再加入氢氧化钾使溶液ph为7.3。所得中性溶液加热至120℃进行蒸发结晶,保温沉降后进行固液分离,得到氯化钾粗盐和蒸发完成液。氯化钾粗盐加水进行洗涤,加水量为氯化钾粗盐质量的0.5倍,洗涤完成进行固液分离,所得固体为氯化钾产品,所得洗涤液返回蒸发结晶工序。蒸发完成液直接进行喷雾干燥制备氟化钾,喷雾干燥进风口温度220℃,出风口温度110℃。

[0064]

根据本发明内容进行工艺参数的调整,均可实现针对炔草酯副产盐进行资源化处理。以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1