用于蚀刻制造超薄玻璃的方法与流程

1.本发明属于玻璃蚀刻技术领域,具体涉及用于蚀刻制造超薄玻璃的方法。

背景技术:

2.超薄玻璃是全球化消费电子产品趋向于轻薄化的一种体现,在智能手机和笔记本电脑方面,也正在逐步向更加超薄的方向发展。随着相关软硬件产业配套成熟及在薄化应用上要求更高,超薄玻璃在手机盖板也已被广泛应用。

3.由于超薄玻璃主要采用氢氟酸进行化学蚀刻减薄,但是会使玻璃表面的原有缺陷被进一步暴露及放大,造成玻璃表面应力分布不均匀,用于手机触摸屏盖板时,削弱玻璃基板的抗压强度和韧性,极易出现碎屏摔坏的问题,碎屏也是智能手机使用过程中出现的最常见问题。

4.基于以上所述,本发明公开用于蚀刻制造超薄玻璃的方法,以生产出同时满足轻薄且抗压强度及韧性高、不易碎屏的超薄玻璃。

技术实现要素:

5.针对现有技术的不足之处,本发明的目的在于提供用于蚀刻制造超薄玻璃的方法。

6.本发明的技术方案概述如下:

7.用于蚀刻制造超薄玻璃的方法:采用蚀刻液a和蚀刻液b分别进行蚀刻,用ca

2+

、mg

2+

表面修饰后,再用疏水修复液进行表面处理;

8.所述蚀刻液a以水为溶剂,包括以下摩尔浓度组分:氢氟酸1.5~3mol/l、盐酸0.5~1.5mol/l、氟硅酸钠1.0~1.5mol/l、十二烷基硫酸钠0.1~0.2mol/l;

9.所述蚀刻液b以水为溶剂,包括以下摩尔浓度组分:氢氟酸0.5~1.5mol/l、盐酸0.3~0.8mol/l、氟硅酸钠0.5~0.8mol/l、十二烷基硫酸钠0.1~0.2mol/l;

10.所述疏水修复液包括以下质量份组分:水性氟碳乳液40~50份、疏水剂1~3份、硅酸钠5~7份、氟化钠2~3份、纳米氧化钛溶胶10~15份、纳米氧化硅溶胶15~20份、结构导向剂3~5份、氨基硅烷偶联剂1~2份、乳化剂0.5~2份;

11.具体包括以下步骤:

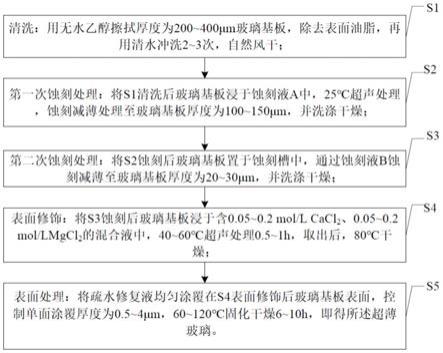

12.s1:清洗:用无水乙醇擦拭厚度为200~400μm玻璃基板,除去表面油脂,再用清水冲洗2~3次,自然风干;

13.s2:第一次蚀刻处理:将s1清洗后玻璃基板浸于蚀刻液a中,25℃超声处理,蚀刻减薄处理至玻璃基板厚度为100~150μm,并洗涤干燥;

14.s3:第二次蚀刻处理:将s2蚀刻后玻璃基板置于蚀刻槽中,通过蚀刻液b蚀刻减薄至玻璃基板厚度为20~30μm,并洗涤干燥;

15.s4:表面修饰:将s3蚀刻后玻璃基板浸于含0.05~0.2mol/l cacl2、0.05~0.2mol/l mgcl2的混合液中,40~60℃超声处理0.5~1h,取出后,80℃干燥;

16.s5:表面处理:将疏水修复液均匀涂覆在s4表面修饰后玻璃基板表面,控制单面涂覆厚度为0.5~4μm,60~120℃固化干燥6~10h,即得所述超薄玻璃。

17.优选的是,所述水性氟碳乳液固含量为30~40%。

18.优选的是,所述疏水剂为十三氟辛基三乙氧基硅烷、十七氟癸基三乙氧基硅烷、八甲基环四硅氧烷、三氟丙基甲基硅油中的一种或多种。

19.优选的是,所述纳米氧化钛溶胶的固含量为10~15%,其纳米氧化钛的粒径范围为5~20nm。

20.优选的是,所述纳米氧化硅溶胶的固含量为15~30%,其纳米氧化钛的粒径范围为5~30nm。

21.优选的是,所述结构导向剂由十六烷基三甲基溴化铵、聚环氧琥珀酸钠按照1:(0.5~3)的质量比混合而成。

22.优选的是,所述氨基硅烷偶联剂为3

‑

氨丙基三乙氧基硅烷、3

‑

氨丙基甲基二乙氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷中的一种或多种。

23.优选的是,所述乳化剂为脂肪醇聚氧乙烯醚、月桂酰基谷氨酸钠、十二烷基苯磺酸钠中的一种或多种。

24.本发明的有益效果:

25.1、本发明首次疏水修复液与蚀刻液联合处理玻璃基板,先采用蚀刻液a和蚀刻液b分别进行蚀刻,用ca

2+

、mg

2+

表面修饰后,再用疏水修复液进行表面处理,实现对蚀刻后玻璃基板表面缺陷位置进行修补,提高超薄玻璃的结构稳定性和机械强度;同时,疏水修复液又赋予玻璃柔韧性,进而有效防止超薄玻璃碎裂的发生,并使其具有防水疏水、自洁的功能,改善其综合性能。

26.2、本发明先用ca

2+

、mg

2+

表面修饰蚀刻后玻璃,使其表面缺陷位置富集蚀刻ca

2+

、mg

2+

,再利用疏水修复液进行原位修复,由于疏水修复液硅酸钠、氟化钠、结构导向剂(聚环氧琥珀酸钠)与ca

2+

、mg

2+

的相互作用,在界面交接处,最终形成由硅酸钙/镁

‑

氟化钙/镁

‑

聚环氧琥珀酸钙/镁复合结晶体;同时,由于聚环氧琥珀酸钠盐中的环氧基与溶胶粒子表面羟基的化学交联作用及羧基与羟基的氢键作用,进而使纳米氧化钛和纳米氧化硅与结晶体稳定结合,提升纳米氧化钛和纳米氧化硅对缺陷位置的填补修补作用,提高了超薄玻璃的光解自洁、耐摩性和耐高温性;其次,水性氟碳乳液和疏水剂降低玻璃表面张力,使超薄玻璃呈现荷叶疏水效应;此外,由于生成物氟化钙、氟化镁又改善了超薄玻璃的光学性能,减反增透。

27.3、本发明利用疏水修复液与ca

2+

、mg

2+

的作用,在玻璃生成硅酸钙/镁

‑

氟化钙/镁

‑

聚环氧琥珀酸钙/镁

‑

纳米氧化钛

‑

纳米氧化硅异质层,其次再形成氟碳膜层,双面涂覆,相当于超薄玻璃为五层不同介质层叠加而成,由于各介质层的折射率不同,应用于各类手机触摸屏盖板时,光源透过不同介质层发生多次反复折射和反射,使显示屏更加均匀的成像,发光趋于均匀,使超薄玻璃具有良好的防眩光效果。

附图说明

28.图1为本发明用于蚀刻制造超薄玻璃的方法流程图;

具体实施方式

29.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

30.实施例1

31.用于蚀刻制造超薄玻璃的方法:采用蚀刻液a和蚀刻液b分别进行蚀刻,用ca

2+

、mg

2+

表面修饰后,再用疏水修复液进行表面处理;具体包括以下步骤:

32.s1:清洗:用无水乙醇擦拭厚度为200μm玻璃基板,除去表面油脂,再用清水冲洗2次,自然风干;

33.s2:第一次蚀刻处理:将s1清洗后玻璃基板浸于蚀刻液a中,25℃超声处理,蚀刻减薄处理至玻璃基板厚度为100μm,并洗涤干燥;

34.所述蚀刻液a以水为溶剂,包括以下摩尔浓度组分:氢氟酸1.5mol/l、盐酸0.5mol/l、氟硅酸钠1.0mol/l、十二烷基硫酸钠0.1mol/l;

35.s3:第二次蚀刻处理:将s2蚀刻后玻璃基板置于蚀刻槽中,通过蚀刻液b蚀刻减薄至玻璃基板厚度为20μm,并洗涤干燥;

36.所述蚀刻液b以水为溶剂,包括以下摩尔浓度组分:氢氟酸0.5mol/l、盐酸0.3mol/l、氟硅酸钠0.5mol/l、十二烷基硫酸钠0.1mol/l;

37.s4:表面修饰:将s3蚀刻后玻璃基板浸于含0.05mol/l cacl2、0.05mol/l mgcl2的混合液中,40℃超声处理0.5h,取出后,80℃干燥;

38.s5:表面处理:将疏水修复液均匀涂覆在s4表面修饰后玻璃基板两面,并控制单面涂覆厚度为1μm,80℃固化干燥6h,即得所述超薄玻璃;

39.所述疏水修复液包括以下质量份组分:固含量为30%的水性氟碳乳液40份、十三氟辛基三乙氧基硅烷1份、硅酸钠5份、氟化钠2份、固含量为10%、氧化钛粒径范围为5~20nm的纳米氧化钛溶胶10份、固含量为15%、氧化硅粒径范围为5~30nm的纳米氧化硅溶胶15份、结构导向剂3份、3

‑

氨丙基三乙氧基硅烷1份、脂肪醇聚氧乙烯醚0.5份;所述结构导向剂由十六烷基三甲基溴化铵、聚环氧琥珀酸钠按照1:1.5的质量比混合而成。

40.实施例2

41.用于蚀刻制造超薄玻璃的方法:采用蚀刻液a和蚀刻液b分别进行蚀刻,用ca

2+

、mg

2+

表面修饰后,再用疏水修复液进行表面处理;具体包括以下步骤:

42.s1:清洗:用无水乙醇擦拭厚度为300μm玻璃基板,除去表面油脂,再用清水冲洗3次,自然风干;

43.s2:第一次蚀刻处理:将s1清洗后玻璃基板浸于蚀刻液a中,25℃超声处理,蚀刻减薄处理至玻璃基板厚度为125μm,并洗涤干燥;

44.所述蚀刻液a以水为溶剂,包括以下摩尔浓度组分:氢氟酸2mol/l、盐酸1mol/l、氟硅酸钠1.2mol/l、十二烷基硫酸钠0.15mol/l;

45.s3:第二次蚀刻处理:将s2蚀刻后玻璃基板置于蚀刻槽中,通过蚀刻液b蚀刻减薄至玻璃基板厚度为25μm,并洗涤干燥;

46.所述蚀刻液b以水为溶剂,包括以下摩尔浓度组分:氢氟酸1mol/l、盐酸0.6mol/l、氟硅酸钠0.6mol/l、十二烷基硫酸钠0.15mol/l;

47.s4:表面修饰:将s3蚀刻后玻璃基板浸于含0.1mol/l cacl2、0.1mol/l mgcl2的混

合液中,50℃超声处理1h,取出后,80℃干燥;

48.s5:表面处理:将疏水修复液均匀涂覆在s4表面修饰后玻璃基板两面,并控制单面涂覆厚度为2μm,100℃固化干燥8h,即得所述超薄玻璃;

49.所述疏水修复液包括以下质量份组分:固含量为35%的水性氟碳乳液45份、十七氟癸基三乙氧基硅烷2份、硅酸钠6份、氟化钠2.5份、固含量为12.5%、氧化钛粒径范围为5~20nm的纳米氧化钛溶胶12份、固含量为25%、氧化硅粒径范围为5~30nm的纳米氧化硅溶胶18份、结构导向剂4份、3

‑

氨丙基甲基二乙氧基硅烷1.5份、月桂酰基谷氨酸钠1份;所述结构导向剂由十六烷基三甲基溴化铵、聚环氧琥珀酸钠按照1:2的质量比混合而成。

50.实施例3

51.用于蚀刻制造超薄玻璃的方法:采用蚀刻液a和蚀刻液b分别进行蚀刻,用ca

2+

、mg

2+

表面修饰后,再用疏水修复液进行表面处理;具体包括以下步骤:

52.s1:清洗:用无水乙醇擦拭厚度为400μm玻璃基板,除去表面油脂,再用清水冲洗3次,自然风干;

53.s2:第一次蚀刻处理:将s1清洗后玻璃基板浸于蚀刻液a中,25℃超声处理,蚀刻减薄处理至玻璃基板厚度为150μm,并洗涤干燥;

54.所述蚀刻液a以水为溶剂,包括以下摩尔浓度组分:氢氟酸3mol/l、盐酸1.5mol/l、氟硅酸钠1.5mol/l、十二烷基硫酸钠0.2mol/l;

55.s3:第二次蚀刻处理:将s2蚀刻后玻璃基板置于蚀刻槽中,通过蚀刻液b蚀刻减薄至玻璃基板厚度为30μm,并洗涤干燥;

56.所述蚀刻液b以水为溶剂,包括以下摩尔浓度组分:氢氟酸1.5mol/l、盐酸0.8mol/l、氟硅酸钠0.8mol/l、十二烷基硫酸钠0.2mol/l;

57.s4:表面修饰:将s3蚀刻后玻璃基板浸于含0.2mol/l cacl2、0.2mol/l mgcl2的混合液中,60℃超声处理1h,取出后,80℃干燥;

58.s5:表面处理:将疏水修复液均匀涂覆在s4表面修饰后玻璃基板两面,并控制单面涂覆厚度为4μm,120℃固化干燥10h,即得所述超薄玻璃;

59.所述疏水修复液包括以下质量份组分:固含量为40%的水性氟碳乳液50份、三氟丙基甲基硅油3份、硅酸钠7份、氟化钠3份、固含量为15%、氧化钛粒径范围为5~20nm的纳米氧化钛溶胶15份、固含量为30%、氧化硅粒径范围为5~30nm的纳米氧化硅溶胶20份、结构导向剂5份、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷2份、十二烷基苯磺酸钠2份;所述结构导向剂由十六烷基三甲基溴化铵、聚环氧琥珀酸钠按照1:3的质量比混合而成。

60.对比例1与实施例1相同,区别在于:无s4 ca

2+

、mg

2+

表面修饰操作。

61.对比例2与实施例1相同,区别在于:无s5疏水修复液表面处理操作。

62.对比例3与实施例1相同,区别在于:s5疏水修复液中不含纳米氧化钛溶胶和纳米氧化硅溶胶。

63.对比例4与实施例1相同,区别在于:s5疏水修复液中不含结构导向剂。

64.对实施例1~3及对比例1~4制出的超薄玻璃进行性能测试,试验结果如下表所示:

[0065][0066][0067]

由上表可知,本发明制出的超薄玻璃刚柔并济,同时具有较好的硬度和韧度,透光率高,疏水抗污,还能防炫光,具有优异的综合性能。

[0068]

实施例1~3首次疏水修复液与蚀刻液联合处理玻璃基板,先采用蚀刻液a和蚀刻液b分别进行蚀刻,用ca

2+

、mg

2+

表面修饰后,再用疏水修复液进行表面处理,实现对蚀刻后玻璃基板表面缺陷位置进行修补,提高超薄玻璃的结构稳定性和机械强度;同时,疏水修复液又赋予玻璃柔韧性,进而有效防止超薄玻璃碎裂的发生,并使其具有防水疏水、自洁的功能,改善其综合性能。

[0069]

实施例1~3先用ca

2+

、mg

2+

表面修饰蚀刻后玻璃,使其表面缺陷位置富集蚀刻ca

2+

、mg

2+

,再利用疏水修复液进行原位修复,由于疏水修复液硅酸钠、氟化钠、结构导向剂(聚环氧琥珀酸钠)与ca

2+

、mg

2+

的相互作用,在界面交接处,最终形成由硅酸钙/镁

‑

氟化钙/镁

‑

聚环氧琥珀酸钙/镁复合结晶体;同时,由于聚环氧琥珀酸钠盐中的环氧基与溶胶粒子表面羟基的化学交联作用及羧基与羟基的氢键作用,进而使纳米氧化钛和纳米氧化硅与结晶体稳定结合,提升纳米氧化钛和纳米氧化硅对缺陷位置的填补修补作用,提高了超薄玻璃的光解自洁、耐摩性和耐高温性;其次,水性氟碳乳液和疏水剂降低玻璃表面张力,使超薄玻璃呈现荷叶疏水效应;此外,由于生成物氟化钙、氟化镁又改善了超薄玻璃的光学性能。

[0070]

实施例1~3利用疏水修复液与ca

2+

、mg

2+

的作用,在玻璃生成硅酸钙/镁

‑

氟化钙/镁

‑

聚环氧琥珀酸钙/镁

‑

纳米氧化钛

‑

纳米氧化硅异质层,其次再形成氟碳膜层,双面涂覆,相当于超薄玻璃为五层不同介质层叠加而成,由于各介质层的折射率不同,应用于各类手机触摸屏盖板时,光源透过不同介质层发生多次反复折射和反射,使显示屏更加均匀的成像,发光趋于均匀,使超薄玻璃具有良好的防眩光效果。

[0071]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1