一种用Er和Ag共掺提高碲化铋基赝三元热电材料热电性能的方法

一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法

技术领域

1.本发明涉及热电材料领域,具体涉及一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法。

背景技术:

2.随着现代化的发展,天然气、石油、煤炭的日益枯竭以及其造成的环境污染时刻提醒着人们发展绿色能源和保护环境的紧迫性。能源是人类社会发展的根本动力,现阶段,新能源技术还无法取代传统的不可再生能源的地位,提高传统能源利用效率,发展新型的可再生能源是人类亟待解决的问题。

3.热电材料可在热能与电能之间进行直接转换,用热电材料制成的器件具有体积小、构造简单、重量轻、使用寿命长、造价低、无运动部件、无噪音、不需要维护等优点,在诸多领域有着十分广阔的应用前景,比如激光制冷、汽车尾气发电,太空电子器件的稳定供电等。

4.半导体热电器件的核心问题主要是寻求高热电优值(zt)的热电材料。bi2te3基

‑

n型赝三元热电材料((bi2te3)0.90(sb2te3)0.05(sb2se3)0.05)是中低温区热电性能最好的热电材料之一,在热电制冷方面已得到了大量的开发。然而,由于其自身的六菱面体结构会在解理面发生劈裂,从而导致其机械性能差,加工过程中损耗严重,不仅提高了器件的生产成本,同时也降低了器件运行的可靠性,加之其热电转换效率一直在较低水平徘徊,因此,提高材料的机械性能及热电优值(zt)是研究者们一直努力的方向。

技术实现要素:

5.为解决现有技术中存在的问题,本发明提供了一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,解决了上述背景技术中提到的问题。

6.为实现上述目的,本发明提供如下技术方案:一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,步骤如下:

7.s1、按bi元素、sb元素、se元素与te元素摩尔比为180:2:285:15比例称取单质bi、单质sb、单质se和单质te,将单质bi、单质sb、单质se和单质te混合,然后加入稀土元素er和过渡金属元素ag,得混合物,其中稀土元素er的掺入量为总质量的0.1%

‑

2.0%,金属ag的掺入量为总质量的0.05%

‑

0.1%,将混合物粉碎至粒径为1mm

‑

10mm,以石油醚为球磨介质,在转速为410r/min、球料比为10:1的条件下,机械球磨20小时,得到er和ag共掺杂的碲化铋基赝三元热电材料合金粉体;

8.s2、将步骤s1所得的赝三元热电材料合金粉体转入到直径为10mm的钢制磨具内,用5mpa的压力持续10min,冷压成块,将压制好的合金块体用氮化硼坩埚包覆,再移入到样品合成室中保温1小时后停止加热,随后在维持合成压力的情况下进行5分钟的冷却降温,再手动卸压,去除合成样品;

9.s3、将经步骤s2后的高压合成块体研磨成粉,在压力为190mpa

‑

210mpa、温度为300℃

‑

400℃的条件下,将高压合成粉体保压20min,得到直径为20mm、高为5

‑

8mm的圆柱体热压块体材料,然后切割成4mm

×

4mm

×

10mm的长方体,即得er和ag共掺杂的碲化铋基赝三元热电材料。

10.优选的,所述步骤s1中稀土元素er的掺入量为总质量的0.6%

‑

1.0%。

11.优选的,所述步骤s1中金属ag的掺入量为总质量的0.05%

‑

0.07%。

12.优选的,所述步骤s2中样品合成室的合成压力为3000mpa。

13.优选的,所述步骤s2中样品合成室的合成温度为727℃。

14.优选的,所述步骤s3中的压力为200mpa、温度为350℃。

15.步骤s2利用高温高压法制备的块体材料可解决样品的各项异性和机械性能差等缺点,并可解决由于掺杂元素带来的载流子过量等问题,高压可使载流子能量过滤效应增强导致seebeck增加,在高压条件下高温烧结,将会使得载流子浓度大幅度降低,微观结构数量增多,各种尺度的多种微结构的声子散射使热导率降低,从而实现提升热电优值。

16.本发明的有益效果是:

17.1、机械合金化方法在机械球磨过程中将机械能转化为化学能,能够在室温下实现元素的化合,制备出合金超微粉体材料。

18.2、高温高压法结合压制烧结过程可有效解决样品的各项异性和机械性能差的缺点,同时在高温高压下可使载流子能量过滤效应增强,载流子浓度降低,从而使得材料的功率因子增大(最优值27.051μwcm

‑1k

‑2),热导率降低,从而使得赝三元热电材料的热电性能大幅度提升。

19.3、稀土er的掺杂可增加材料的载流子浓度,电输运性能得到有效的提升,且在较低ag的掺杂下,ag能够更好桥连bi2te3层与层体系,可对电子传输起到更有利的作用;同时,由于bi2te3微观结构类似于石墨烯的二维层状结构,以具有拓扑绝缘体的特性,通过较低ag的掺入可使ag原子在bi2te3中形成声子界面势垒,可有效抑制低能电子和声子的传导,对减小热导率非常有利,从而得到热电性能趋近于取向晶体的新型热电材料。

20.4、本发明制备工艺简单、易于操作、制备条件要求不高,可有效降低生产成本。

附图说明

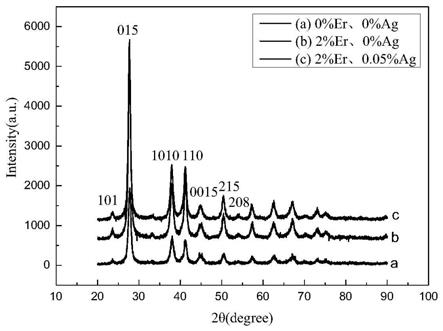

21.图1为实施例所得er和ag共掺杂的赝三元热电材料x射线衍射图(xrd);

22.图2为实施例所得0.5%er和ag共掺杂的赝三元热电材料塞贝克效应图;

23.图3为实施例所得1.5%er和ag共掺杂的赝三元热电材料塞贝克系数图;

24.图4为实施例所得0.5%er和ag共掺杂的赝三元热电材料电导率图;

25.图5为实施例所得1.5%er和ag共掺杂的赝三元热电材料电导率图;

26.图6为实施例所得0.5%er和ag共掺杂的赝三元热电材料功率因子图(pf)

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

28.实施例1

29.一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,步骤如下:

30.s1、按bi元素、sb元素、se元素与te元素摩尔比为180:2:285:15比例称取单质bi、单质sb、单质se和单质te,将单质bi、单质sb、单质se和单质te混合,然后加入稀土元素er和过渡金属元素ag,得混合物,其中稀土元素er的掺入量为总质量的0.1%,金属ag的掺入量为总质量的0.05%,将混合物粉碎至粒径为1mm

‑

10mm,以石油醚为球磨介质,在转速为410r/min、球料比为10:1的条件下,机械球磨20小时,得到er和ag共掺杂的碲化铋基赝三元热电材料合金粉体;

31.s2、将er和ag共掺杂的碲化铋基基赝三元热电材料合金粉体转入到直径φ=10mm的钢制磨具内,用5mpa的压力持续10min,冷压成块,将压制好的合金块体用氮化硼坩埚包覆,移入到样品合成室中,在压力为3000mpa、温度为727℃的条件下,将合金块体保温60min,达到设定时间后系统将自动停止加热,随后在维持合成压力的情况下进行数分钟的冷却降温,再手动卸压,去除合成样品;

32.s3、将高压合成块体研磨成粉,在压力200mpa、温度为350℃的条件下,将高压合成粉体保压20min,得到直径为20mm、高为5~8mm的圆柱体热压块体材料,然后切割成4mm

×

4mm

×

10mm的长方体,即得er和ag共掺杂的碲化铋基基赝三元热电材料。

33.实施例2

34.一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,步骤如下:

35.s1、按bi元素、sb元素、se元素与te元素摩尔比为180:2:285:15比例称取单质bi、单质sb、单质se和单质te,将单质bi、单质sb、单质se和单质te混合,然后加入稀土元素er和过渡金属元素ag,得混合物,其中稀土元素er的掺入量为总质量的0.6%,金属ag的掺入量为总质量的0.07%,将混合物粉碎至粒径为1mm

‑

10mm,以石油醚为球磨介质,在转速为410r/min、球料比为10:1的条件下,机械球磨20小时,得到er和ag共掺杂的碲化铋基赝三元热电材料合金粉体;

36.s2、将er和ag共掺杂的碲化铋基基赝三元热电材料合金粉体转入到直径φ=10mm的钢制磨具内,用5mpa的压力持续10min,冷压成块,将压制好的合金块体用氮化硼坩埚包覆,移入到样品合成室中,在压力为3000mpa、温度为727℃的条件下,将合金块体保温60min,达到设定时间后系统将自动停止加热,随后在维持合成压力的情况下进行数分钟的冷却降温,再手动卸压,去除合成样品;

37.s3、将高压合成块体研磨成粉,在压力190mpa、温度为300℃的条件下,将高压合成粉体保压20min,得到直径为20mm、高为5~8mm的圆柱体热压块体材料,然后切割成4mm

×

4mm

×

10mm的长方体,即得er和ag共掺杂的碲化铋基基赝三元热电材料。

38.实施例3

39.一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,步骤如下:

40.s1、按bi元素、sb元素、se元素与te元素摩尔比为180:2:285:15比例称取单质bi、单质sb、单质se和单质te,将单质bi、单质sb、单质se和单质te混合,然后加入稀土元素er和过渡金属元素ag,得混合物,其中稀土元素er的掺入量为总质量的2.0%,金属ag的掺入量为总质量的0.1%,将混合物粉碎至粒径为1mm

‑

10mm,以石油醚为球磨介质,在转速为410r/

min、球料比为10:1的条件下,机械球磨20小时,得到er和ag共掺杂的碲化铋基赝三元热电材料合金粉体;

41.s2、将er和ag共掺杂的碲化铋基基赝三元热电材料合金粉体转入到直径φ=10mm的钢制磨具内,用5mpa的压力持续10min,冷压成块,将压制好的合金块体用氮化硼坩埚包覆,移入到样品合成室中,在压力为3000mpa、温度为727℃的条件下,将合金块体保温60min,达到设定时间后系统将自动停止加热,随后在维持合成压力的情况下进行数分钟的冷却降温,再手动卸压,去除合成样品;

42.s3、将高压合成块体研磨成粉,在压力210mpa、温度为400℃的条件下,将高压合成粉体保压20min,得到直径为20mm、高为5~8mm的圆柱体热压块体材料,然后切割成4mm

×

4mm

×

10mm的长方体,即得er和ag共掺杂的碲化铋基基赝三元热电材料。

43.实施例4

44.一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,步骤如下:

45.s1、按bi元素、sb元素、se元素与te元素摩尔比为180:2:285:15比例称取单质bi、单质sb、单质se和单质te,将单质bi、单质sb、单质se和单质te混合,然后加入稀土元素er和过渡金属元素ag,得混合物,其中稀土元素er的掺入量为总质量的0.5%,金属ag的掺入量为总质量的0.05%,将混合物粉碎至粒径为1mm

‑

10mm,以石油醚为球磨介质,在转速为410r/min、球料比为10:1的条件下,机械球磨20小时,得到er和ag共掺杂的碲化铋基赝三元热电材料合金粉体;

46.s2、将er和ag共掺杂的碲化铋基基赝三元热电材料合金粉体转入到直径φ=10mm的钢制磨具内,用5mpa的压力持续10min,冷压成块,将压制好的合金块体用氮化硼坩埚包覆,移入到样品合成室中,在压力为3000mpa、温度为727℃的条件下,将合金块体保温60min,达到设定时间后系统将自动停止加热,随后在维持合成压力的情况下进行数分钟的冷却降温,再手动卸压,去除合成样品;

47.s3、将高压合成块体研磨成粉,在压力200mpa、温度为300℃的条件下,将高压合成粉体保压20min,得到直径为20mm、高为5~8mm的圆柱体热压块体材料,然后切割成4mm

×

4mm

×

10mm的长方体,即得er和ag共掺杂的碲化铋基基赝三元热电材料。

48.实施例5

49.一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,步骤如下:

50.s1、按bi元素、sb元素、se元素与te元素摩尔比为180:2:285:15比例称取单质bi、单质sb、单质se和单质te,将单质bi、单质sb、单质se和单质te混合,然后加入稀土元素er和过渡金属元素ag,得混合物,其中稀土元素er的掺入量为总质量的1.5%,金属ag的掺入量为总质量的0.1%,将混合物粉碎至粒径为1mm

‑

10mm,以石油醚为球磨介质,在转速为410r/min、球料比为10:1的条件下,机械球磨20小时,得到er和ag共掺杂的碲化铋基赝三元热电材料合金粉体;

51.s2、将er和ag共掺杂的碲化铋基基赝三元热电材料合金粉体转入到直径φ=10mm的钢制磨具内,用5mpa的压力持续10min,冷压成块,将压制好的合金块体用氮化硼坩埚包覆,移入到样品合成室中,在压力为3000mpa、温度为727℃的条件下,将合金块体保温60min,达到设定时间后系统将自动停止加热,随后在维持合成压力的情况下进行数分钟的冷却降温,再手动卸压,去除合成样品;

52.s3、将高压合成块体研磨成粉,在压力200mpa、温度为350℃的条件下,将高压合成粉体保压20min,得到直径为20mm、高为5~8mm的圆柱体热压块体材料,然后切割成4mm

×

4mm

×

10mm的长方体,即得er和ag共掺杂的碲化铋基基赝三元热电材料。

53.实施例6

54.一种用er和ag共掺提高碲化铋基赝三元热电材料热电性能的方法,步骤如下:

55.s1、按bi元素、sb元素、se元素与te元素摩尔比为180:2:285:15比例称取单质bi、单质sb、单质se和单质te,将单质bi、单质sb、单质se和单质te混合,然后加入稀土元素er和过渡金属元素ag,得混合物,其中稀土元素er的掺入量为总质量的1.5%,金属ag的掺入量为总质量的0.07%,将混合物粉碎至粒径为1mm

‑

10mm,以石油醚为球磨介质,在转速为410r/min、球料比为10:1的条件下,机械球磨20小时,得到er和ag共掺杂的碲化铋基赝三元热电材料合金粉体;

56.s2、将er和ag共掺杂的碲化铋基基赝三元热电材料合金粉体转入到直径φ=10mm的钢制磨具内,用5mpa的压力持续10min,冷压成块,将压制好的合金块体用氮化硼坩埚包覆,移入到样品合成室中,在压力为3000mpa、温度为727℃的条件下,将合金块体保温60min,达到设定时间后系统将自动停止加热,随后在维持合成压力的情况下进行数分钟的冷却降温,再手动卸压,去除合成样品;

57.s3、将高压合成块体研磨成粉,在压力200mpa、温度为350℃的条件下,将高压合成粉体保压20min,得到直径为20mm、高为5~8mm的圆柱体热压块体材料,然后切割成4mm

×

4mm

×

10mm的长方体,即得er和ag共掺杂的碲化铋基基赝三元热电材料。

58.请参阅图1

‑

图6,利用x射线衍射仪(xrd)对er和ag共掺杂的碲化铋基基赝三元热电材料进行无相分析,如图1所示,其中纵坐标intensity表示衍射峰的强度,横坐标2θ表示衍射峰的角度。从图1可看出,经球磨20后,曲线a、b和c三个曲线的峰型一致,峰位相对,曲线b、c中未发现稀土元素er及ag的单质峰,这表明掺杂的er和ag与赝三元固溶体完全实现了化合,同时三个样品均没有出现杂质峰,结晶度非常高,反映出主相为赝三元固溶体且所制备的热电材料具有较高质量。实验操控性强,可重复性高。

59.用热电特性评价装置对er和ag共掺杂的碲化铋基基赝三元热电材料进行塞贝克系数测量和电导率测量,其中图2、如图3的纵坐标表示塞贝克系数,图4、图5的纵坐标表示电导率,横坐标t表示温度。掺杂后的样品电导率及seebeck系数均得到了提高,说明稀土er的掺杂增加了载流子的浓度,电输运性能得到提高。同时伴有少量ag的掺杂,由于ag能更好桥连bi2te3层与层体系,可对电子的传输起到更有利的作用,同时,由于bi2te3微观结构类似于石墨烯的二维层状结构以具有拓扑绝缘体的特性,通过较低ag的掺杂可使ag原子在bi2te3中形成声子界面势垒,可有效抑制低能电子和声子的传导,对减小热导率、提高电导率及seebeck系数有利,在掺杂浓度为0.1%ag和0.07%ag时,材料的电导率最优值达到3.0056

×

103s

·

cm

‑1,seebeck系数最优值达到199.44μvk

‑1。

60.根据图2和图4的测试结果,可换算成er和ag共掺杂的碲化铋基基赝三元热电材料的功率因子(pf),如图6所示,其中纵坐标pf表示功率因子,横坐标t表示温度。掺杂后的样品均表示出非常高的功率因子,最优值从15.353μwcm

‑1k

‑2提高到27.051μwcm

‑1k

‑2,展现出非常好的热电特性。

61.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,

其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1