一种3D手机玻璃盖板成型模具及成型方法与流程

一种3d手机玻璃盖板成型模具及成型方法

技术领域

1.本发明涉及手机盖板生产技术领域,更加具体地涉及一种手机玻 璃盖板成型模具及成型方法。

背景技术:

2.随着5g时代的来临,智能手机、穿戴手表、车载玻璃等陆续出 现3d玻璃产品,3d玻璃产品的应用越来越广,随着大众对智能手机 屏幕的屏占比要求越来越高,热弯作为3d玻璃产品的核心工艺被广 泛使用。

3.现有的手机玻璃盖板成型模具一般采用石墨模具,由于石墨模具 和玻璃材质的特性,导致现有技术一般只能采用模具生产热弯角度小 于90度的3d手机玻璃盖板,而生产热弯角度大于90度的3d手机玻 璃盖板时,需要给热弯产品和石墨模具很大的间隙才能将热弯后的玻 璃从模具中取出,且热弯后的产品需要经过多次模具验证,才能保证 一定范围内的尺寸、轮廓公差,消耗成本大、良率低。

技术实现要素:

4.本发明的一个目的在于提供一种模具结构,可用于生产热弯角度 大于90度的3d玻璃盖板,且热弯产品与模具之间间隙小,生产精度 高。

5.本发明解决其技术问题所采用的技术方案是:

6.一种手机玻璃盖板成型模具,包括:

7.底模,所述底模开设有第一成型槽;

8.与所述底模凹凸配合的顶模;

9.卡接设置于所述顶模的第一成型组件,所述第一成型组件与所述 第一成型槽凹凸配合,所述第一成型组件靠近所述第一成型槽的一侧 设置有第一成型面和第二成型面,所述第一成型面与所述第一成型槽 的侧壁凹凸配合,所述第二成型面位于所述第一成型槽外部;

10.插接配合于所述顶模的第二成型件,所述第二成型件设置有第二 成型槽,所述第二成型槽与所述第二成型面凹凸配合。

11.进一步地,所述第一成型组件包括:

12.第一镶件,所述第一镶件的底端与所述第一成型槽的槽底抵接配 合;

13.分别抵接设置于所述第一镶件相对的两侧的第二镶件,所述第二 镶件的底端与所述第一成型槽的槽底抵接配合,所述第二镶件远离所 述第一镶件的一侧设置有所述第一成型面,所述第二镶件远离所述第 一镶件的一侧设置有所述顶模卡接配合的卡槽。

14.进一步地,所述第一镶件的宽度由底端至低端逐渐减小。

15.进一步地,所述第二镶件包括与所述第一成型槽凹凸配合的成型 部和与设置于所述成型部顶端的卡接部,所述卡槽位于卡接部远离所 述第一镶件的一端;所述底模上设置有与所述第一镶件凹凸配合的第 一安装孔,所述第一安装孔宽度方向的两侧分别设置

与所述第一安装 孔相通的第二安装孔,所述第二安装孔远离所述第一安装孔的一侧设 置有与所述卡槽凹凸配合的卡块。

16.进一步地,所述第一安装孔相对的侧壁上分别开设有让位槽。

17.进一步地,所述第一成型面和所述第二成型面位于所述成型部远 离所述第一镶件的一侧,所述第一成型面和所述第二成型面光滑连 接。

18.进一步地,在所述顶模上且位于所述第一安装孔宽度方向的两侧 分别开设有第三安装孔,所述第三安装孔插接配合有所述第二成型 件。

19.进一步地,所述底模开设有与所述第二成型件凹凸配合的定位 槽,所述定位槽与所述第一成型槽相通。

20.为了克服现有技术的不足,本发明还提供一种手机玻璃盖板成型 方法,以解决现有的生产工艺难以加工热弯角度小于90

°

的产品。

21.本发明解决其技术问题所采用的技术方案是:

22.一种手机玻璃盖板成型方法,包括:

23.s1,采用一次成型模具将玻璃盖板热弯成边缘弯折角度为90度 的玻璃盖板;

24.s2,将所述玻璃盖板放置在成型模具的底模上,并通过所述第一 成型槽对玻璃盖板进行限位;

25.s3,将底模和顶模合模,并将所述第一成型组件和第二成型件安 装到顶模上;

26.s4,对所述模具结构和玻璃盖板进行加热;

27.s5,对所述第二成型件合模以使所述第二成型槽与所述第二成型 面凹凸配合

28.s6,对所述模具结构进行冷却,冷却至室温后,使底模和顶模脱 模,得到热弯产品。

29.进一步地,在步骤s3中,将所述模具结构和玻璃盖板加热加热 至所述玻璃盖板的玻璃态转化点温度。

30.本发明的有益效果:第一成型槽的槽底和侧壁光滑连接,热压成 型时,先对所述第一成型组件合模以使所述第一成型面与所述第一成 型槽的侧壁凹凸配合,使玻璃盖板一次成型,然后再对所述第二成型 件合模以使所述第二成型槽与所述第二成型面凹凸配合,使玻璃盖板 二次成型,弯折的角度可以大于90

°

;通过本发明,可以减小热弯 产品与模具之间间隙,提高热弯产品精度。

附图说明

31.下面结合附图和实施例对本发明进一步说明。

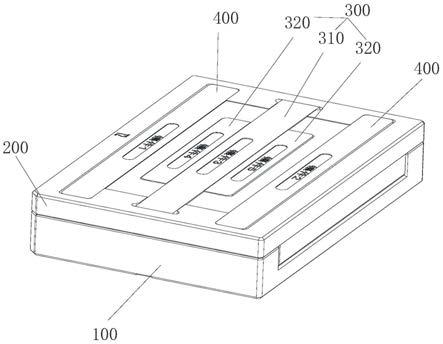

32.图1是本实施例手机玻璃盖板成型模具的结构示意图;

33.图2为图1的中手机玻璃盖板成型模具的结构拆分图;

34.图3是本实施例手机玻璃盖板成型模具的俯视图;

35.图4是图3中a

‑

a面的剖视图;

36.图5是本实施例手机玻璃盖板成型模具的剖面图;

37.图6是手机玻璃盖板结构示意图;

38.图7是手机玻璃盖板的部分结构示意图。

39.图中,100、底模;110、第一成型槽;120、定位槽;200、顶模; 210、第一安装孔;211、

让位槽;220、第二安装孔;221、卡块;230、 第三安装孔;300、第一成型组件;310、第一镶件;320、第二镶件; 321、第一成型面;322、第一成型面;323、成型部;324、卡接部; 325、卡槽;400、第二成型件;420、第二成型槽;500、玻璃盖板;

具体实施方式

40.以下将结合实施例和附图对本发明的构思、具体结构及产生的技 术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和 效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全 部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性 劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外, 专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是 指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联 接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下 可以交互组合。

41.如图6和7,本实施例所述的玻璃弯折角度或热弯角度指的是玻 璃外周边缘的切线j与水平面的夹角,所述夹角为a。本实施例的手 机玻璃盖板成型模具实际上为玻璃盖板的二次成型模具,使用本发明 的成型模具前,需要采用现有的一次成型模具将玻璃先热弯成热弯角 度为90度的玻璃盖板,然后再采用本发明的成型模具将该玻璃盖板 进一步热弯成热弯角度为163

‑

173度的3d手机玻璃盖板。本发明的 手机玻璃盖板成型模具的具体结构如下。

42.参照图1至图5所示,一种手机玻璃盖板成型模具,包括:

43.底模100,底模100开设有第一成型槽110;

44.与底模100凹凸配合的顶模200;

45.卡接设置于顶模200的第一成型组件300,第一成型组件300与 第一成型槽110凹凸配合,第一成型组件300靠近第一成型槽110的 一侧设置有第一成型面321和第二成型面322,第一成型面321与第 一成型槽110的侧壁凹凸配合,第二成型面322位于第一成型槽110 外部;

46.插接配合于顶模200的第二成型件400,第二成型件400设置有 第二成型槽420,第二成型槽420与第二成型面322凹凸配合。

47.在本实施例中,第一成型槽110的槽底和侧壁光滑连接,热压成 型时,将经过一次成型热弯角度为90度的玻璃盖板放入第一成型槽 110中,然后将第一成型组件300和顶模200与底模100合模,使第 一成型面321与第一成型槽110的侧壁凹凸配合,对玻璃盖板500进 行定位,然后再对第二成型件400合模以使第二成型槽420与第二成 型面322凹凸配合,使玻璃盖板500二次成型,成型后的玻璃盖板的 热弯角度为163

‑

173度。

48.如图1至图5所示,第一成型组件300包括第一镶件310和分别 抵接设置于第一镶件310相对的两侧的第二镶件320,第一镶件310 的底端与第一成型槽110的槽底抵接配合;第二镶件320的底端与第 一成型槽110的槽底抵接配合,第二镶件320远离第一镶件310的一 侧设置有第一成型面321,第二镶件320远离第一镶件310的一侧设 置有顶模200卡接配合的卡槽325。此设置可以使第一成型组件300 与第一成型槽110充分接触,减小第一成型面321与第一成型槽110 之间的间隙,同时也方便拆模。

49.优选地,第一镶件310的宽度由底端至低端逐渐减小,第一镶件 310上大下小,类

似于楔块,一次成型时,第一镶件310在重力的作 用下挤压第二镶件320,可以使第一成型面321充分与玻璃盖板500 接触,提高玻璃盖板500的弯曲精度。脱模时,可以方便取出第二镶 件320。

50.优选地,第二镶件320包括与第一成型槽110凹凸配合的成型部 323和与设置于成型部323顶端的卡接部324,卡槽325位于卡接部 324远离第一镶件310的一端;底模100上设置有与第一镶件310凹 凸配合的第一安装孔210,第一安装孔210宽度方向的两侧分别设置 与第一安装孔210相通的第二安装孔220,第二安装孔220远离第一 安装孔210的一侧设置有与卡槽325凹凸配合的卡块221。第一安装 孔210和第二安装孔220的设置可以方便拆模。

51.优选地,为了方便取出第一镶件310,第一安装孔210相对的侧 壁上分别开设有让位槽211,在本实施例中设置有四个让位槽211, 可以方便工人抓取第一镶件310。

52.在本实施例中,第一成型面321和第二成型面322位于成型部 323远离第一镶件310的一侧,第一成型面321和第二成型面322光 滑连接,形成圆弧形,玻璃盖板500沿第一成型面321和第二成型面 322弯折后可以形成倒扣边缘,且成型后的玻璃盖板500的边缘更加 光滑。

53.如图1至图5所示,在顶模200上且位于第一安装孔210宽度方 向的两侧分别开设有第三安装孔230,第三安装孔230插接配合有第 二成型件400。具体地,第二成型件400的横截面呈l形,第二成型 件400与第三安装孔230凹凸配合,第二成型件400插入第三安装孔 230内之后不易脱离第三安装孔230。

54.优选地,底模100开设有与第二成型件400凹凸配合的定位槽 120,定位槽120与第一成型槽110相通。具体地,两个定位槽120 之间的距离等于玻璃盖板500原始宽度,通过定位槽120的设置,可 以对玻璃盖板500进行定位,可以方便讲玻璃盖板500放置到底模 100上,一次成型时可以使玻璃盖板500准确与第一成型槽110贴合。 二次成型前,玻璃盖板500的边缘与第一成型面321贴合,且玻璃盖 板500的一部分边缘位于定位槽120内,此时第二成型件400插入到 定位槽120内,第二成型槽420的槽面贴近玻璃盖板500的边缘,指 导玻璃盖板500边缘贴近第二成型面322,从而使玻璃盖板500边缘 弯折小于90

°

。

55.本实施例还公开了一种手机玻璃盖板500成型方法,包括:

56.s1,采用一次成型模具将玻璃盖板500热弯成边缘弯折角度为 90度的玻璃盖板。

57.s2,将经一次热弯成型后的玻璃盖板500放置在底模100上,并 通过第一成型槽110对玻璃盖板500进行限位。

58.具体地,将玻璃盖板500放置到定位槽120内,弯折部分朝上放 置。

59.s3,将底模100和顶模200合模,并将第一成型组件300和第二 成型件400安装到顶模200上。

60.具体地,将顶模200安装到底模100上,将第二镶件320卡到卡 块221上,然后将第一镶件310卡入两个第二镶件320之间,接着再 将第二成型件400安装到第三安装孔230内。

61.s4,对模具结构和玻璃盖板500进行加热。

62.具体地,将模具结构和玻璃盖板500加热至玻璃盖板500的玻璃 态转化点温度。

63.s5,对第二成型件400合模以使第二成型槽420与第二成型面322 凹凸配合。

64.具体地,在重力作用下,第二成型件400向下移动,第二成型槽 420的槽面接触玻璃盖板500,并使玻璃盖板500边缘贴合到第二成 型面322上。

65.s6,对模具结构进行冷却,冷却至室温后,使底模100和顶模200 脱模,得到热弯产品。

66.具体地,冷却后,首先抽出第一镶件310,然后向中间拉动两个 第二镶件320使两个第二镶件320向相互靠近的方向运动,使两个第 二镶件不再抵压玻璃盖板,接着将底模100与顶模200分开,最后将 成型后的玻璃盖板从顶模底部抽出,取出成型后的3d手机玻璃盖板。

67.综上,第一成型槽110的槽底和侧壁光滑连接,热压成型时,先 对第一成型组件300合模以使第一成型面321与第一成型槽110的侧 壁凹凸配合,对玻璃盖板500进行定位,然后再对第二成型件400合 模以使第二成型槽420与第二成型面322凹凸配合,对玻璃盖板500 二次成型,弯折的角度可以大于90

°

;通过本发明,可以减小热弯 产品与模具之间间隙,提高热弯产品精度。

68.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不 限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提 下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在 本申请权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1