一种采用CHA型分子筛膜的氢气纯化工艺

13沸石分子筛膜,并用于h2/ch4的分离应用;在25℃,0.2mpa下,sapo-34分子筛膜的h2渗透速率高达14.5

×

10-7

mol/(m2s pa),h2/ch4分离选择性为42:高硅ssz-13分子筛膜的h2渗透速率为2.6

×

10-7

mol/(m2s pa),h2/ch4分离选择性为20。cha型分子筛膜为八元环孔道结构,其孔道尺寸约为0.38nm,因而h2(0.289nn)分子可快速透过,ch4(0.38nm)、c2h6(0.4nm)、c3h8(0.43nm)、n-c5h

10

(0.47nm)等动力学直径较大的气体分子则被截留,因而具有较好的尺寸筛分效应。

6.现有研究主要集中报道膜在二元组分中的膜分离性能,而在乙烯生产工艺和弛放气中均含有c2-c4的其它烃类物质以及水汽,这些杂质组分对膜分离性能的影响对工业应用具有重要意义。丙烷分子对sapo-34分子筛膜分离co2/ch4的影响非常显著,膜的选择性和渗透速率持续下降,且在60h内未达到稳定。硅铝酸盐类或磷铝酸盐类等含铝分子筛膜由于具有一定的亲水性,对水汽的敏感性较高。

7.本发明中的cha型分子筛膜具有高选择性和高透过性的组合特性,且绿色无氟全硅溶胶合成的si-cha分子筛膜具有强憎水性,降低混合气中水汽对膜分离性能的影响,在回收纯化氢气方法操作简单,能耗低,有很好的应用前景,但尚未见有专利报道。

技术实现要素:

8.本发明的目的是提供一种用于氢气纯化的氢气优先渗透的cha型分子筛膜及其制备方法,克服现有技术的不足,所述膜可用于工业上重要且常见气体混合物的分离,具有高选择性和高透过性的组合特性,同时兼具良好的稳定性和机械强度。本发明的cha型分子筛膜的特点是具有0.38nm的规整孔道结构,由这种规整孔道构成的cha型分子筛膜表现出h2优先渗透的特点。

9.为达到上述目的,本发明采用的技术方案为:

10.一种si-cha分子筛膜的制备方法,包括如下步骤:

11.(1)晶种制备:首先将结构导向剂(sda)、硅源、水与一定量的球磨后的si-cha分子筛(按sio2计)混合形成溶胶a;将溶胶a在室温下搅拌约6~12h,然后升高磁力搅拌器温度至80~120℃,同时继续搅拌加热直至形成干凝胶b;在室温下,向干凝胶b中缓慢滴加一定量的氢氟酸水溶液形成溶胶c,继续加热蒸发水分得到晶种制备干凝胶,干凝胶摩尔组成比为:sda/sio2=0.5~1.0、h2o/sio2=3~20、hf/sda=1.0~13;将上述干凝胶倒入带有聚四氟乙烯内衬的不锈钢反应釜中,在100~180℃条件下反应12~96h。待反应完全后,取出,冷却,离心,洗涤,干燥后得到si-cha分子筛晶种;将干燥后的分子筛晶种煅烧,备用。

12.(2)支撑体表面负载晶种:先将多孔管状支撑体用去离子水煮沸洗涤2~3次,并放置于60℃烘箱内干燥备用;称取适量的步骤(1)分子筛晶种到乙醇溶液中,经超声和震荡处理后得到均匀分散的晶种悬浮液,悬浮液质量分数为0.01~2%;采用擦涂的方式将晶种悬浮液均匀地涂敷在支撑体的表面,经烘箱干燥处理后,在支撑体表面形成连续致密的分子筛晶体层。

13.(3)二次水热合成si-cha分子筛膜:首先将碱源、结构导向剂、硅源与水混合形成膜制备溶胶,溶胶组成摩尔比为:sda/sio2=0.1~0.5、na2o/sio2=0.05~0.5、h2o/sio2=20~200,溶胶在室温下老化6~24h形成晶核溶胶b;将上述溶胶装入反应釜中,将步骤(2)涂覆晶种的支撑体置入溶胶中,在100~200℃反应6~120h形成膜层;经清洗,干燥,臭氧气

氛下煅烧得到si-cha分子筛膜。

14.本发明方法中,所述的硅源为硅溶胶、正硅酸四乙酯,正硅酸四甲酯、硅酸钠、水玻璃或硅粉。

15.本发明本方法中,所述的结构导向剂sda为n,n,n-三甲基-1-金刚烷氢氧化铵、n,n,n-三甲基-1-金刚烷溴化铵、n,n,n-三甲基-1-金刚烷碘化铵、n,n,n-三甲基苄基氢氧化铵、n,n,n-三甲基苄基溴化铵、n,n,n-三甲基苄基碘化铵、二丙胺或四乙基氢氧化铵中的一种或多种组合。

16.本发明本方法中,步骤(1)中,所制备的si-cha分子筛晶种为50~500nm范围的均匀立方体晶种。

17.本发明本方法中,步骤(1)中,所制备的si-cha分子筛晶种对气体吸附量顺序为c3h8>n-c4h

10

>c2h6>ch4>h2。

18.本发明本方法中,步骤(2)所述的多孔支撑体为多孔管状支撑体,平均孔径约为0.1~10μm,孔隙率约为30~60%,管外径为8~13mm,管壁厚1~3mm。

19.本发明本方法中,所述多孔支撑体选自氧化铝、莫来石、堇青石、氧化硅、氧化钛、碳化硅或不锈钢。

20.本发明解决的技术问题:对于氢气和甲烷混合气体中氢气的分离纯化问题,解决了一个分子筛膜不能同时获得较高气体渗透速率和分离选择性这一难题。

21.本发明的有益效果:

22.本发明的在全硅溶胶中所制备高硅铝比的cha型分子筛膜的制备方法,采用立方体状的si-cha分子筛,通过电荷自组装作用、采用擦涂方式在多孔支撑体上负载晶种层,并适合在管状支撑体的内外壁涂覆晶种;再经二次水热法通过调控合成条件制备得到致密的si-cha分子筛膜。本发明方法合成的si-cha分子筛膜,分离氢气/甲烷(h2/ch4)混合气体时,可达到选择性为85,氢气的渗透速率为1.44

×

10-6

mol/(m2s pa),高于目前文献所报道的管状分子筛膜(测试条件为298k和0.2mpa)。在分离氢气/甲烷/乙烷等混合气时也具有很高的渗透速率,选择性远高于努森扩散,尽管会有所下降,但提高温度后,渗透速率和选择性都有了较好的回升。本发明方法合成的si-cha分子筛膜,在渗透速率和分离选择性两方面同时达到了较高的值,在效率和质量两方面同时达到了令人满意的平衡。

23.本方法的制备方法步骤简单,重复性较好且可在管状支撑体上制备得到致密的si-cha分子筛膜,并可抗多种杂质的影响,性能下降程度也可用简单的因素叠加方法预测,具有良好的工业化应用前景。

附图说明

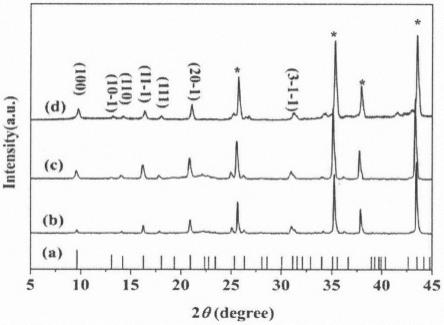

24.图1是实施例1中制备的si-cha分子筛膜的x射线衍射(xrd)图;

25.图2是实施例1中氧化铝支撑体表面制备的si-cha分子筛膜表面sem图;

26.图3是实施例1中氧化铝支撑体表面制备的si-cha分子筛膜断面sem图;

27.图4是实施例1中制备的si-cha分子筛对h2,ch4,c2h6,c3h8和n-c4h

10

的吸附量曲线图

28.图5是实施例2中制备的si-cha分子筛膜在0.2mpa下,h2/ch4/c2h6(47.5/47.5/5)进料比下,温度对气体渗透速率和h2/ch4选择性的影响

具体实施方式

29.下面通过具体实施例对本发明所述的技术方案给予进一步详细的说明,但有必要指出以下实施例只用于对发明内容的描述,并不构成对本发明保护范围的限制。

30.实施例1

31.一种si-cha分子筛膜的制备方法,包括如下步骤:

32.步骤一:si-cha晶种制备:首先将n,n,n-三甲基-1-金刚烷氢氧化铵(tmadaoh,sigma-aldrich,25%)、正硅酸四乙酯(teos,sigma-aldrich,98%)与0.8wt%球磨后的si-cha分子筛(按sio2计)按照一定的比例混合,在室温下搅拌约6h,形成溶胶a,然后升高磁力搅拌器温度至80℃,同时继续搅拌加热并蒸发掉水分得到干凝胶b。在室温下,继续向其中缓慢地加入一定量的氢氟酸(hf,sigma-aldrich,40%),继续加热搅拌蒸发水分得到干凝胶c,干凝胶的组成摩尔比为10sio2∶5 tmadaoh∶5 hf∶30h2o,随后将干凝胶倒入带有聚四氟乙烯内衬的不锈钢反应釜,放置于160℃的恒温烘箱中反应48h。待反应完全后,取出不锈钢反应釜置于冷水中冷却,将内衬中的黄褐色的干胶状物倒出离心,再用去离子水离心洗涤若干次,如此重复2~3次,得到200nm的立方体si-cha分子筛晶体。在60℃下进行干燥处理以备后用。

33.步骤二:支撑体表面负载晶种:先将多孔管状氧化铝支撑体切成6cm长的短管,用去离子水煮沸洗涤2~3次,并在60℃下烘干过夜以便后续使用。称取适量的实施例1晶种到乙醇溶液中,经超声和震荡处理后得到均匀分散的晶种悬浮液,悬浮液质量分数为0.2%;采用擦涂的方式将晶种悬浮液均匀地涂敷在支撑体的表面,经烘箱干燥处理后,在支撑体表面形成连续致密的分子筛晶体层。

34.步骤三:si-cha分子筛膜制备:首先将氢氧化钠和去离子水于室温下混合搅拌1h,随后加入n,n,n-三甲基-1-金刚烷氢氧化铵(tmadaoh,sigma-aldrich,25%),继续搅拌2h后加入一定量的硅溶胶,室温下老化6h形成晶核溶胶m。最终得到的膜合成溶胶的摩尔组成为sda/sio2=0.2、na2o/sio2=0.2、h2o/sio2=80。将上述溶胶装入不锈钢反应釜中,将涂覆晶种的支撑体置入反应釜中,在160℃的烘箱中反应72h。待反应完全后取出不锈钢反应釜迅速冷却,用去离子水洗涤制备的分子筛膜,直至ph呈中性,放入60℃的烘箱中进行干燥处理。随后将制备的分子筛膜放入管式炉中,在400℃的o2氛围下脱除模板剂,升温和降温速率为0.5℃/min。将煅烧后的si-cha分子筛膜记为m1。

35.膜m1的xrd表征结果如图1中b所示,与cha型分子筛标准图谱(图1中a)完全符合,为纯相cha型晶体。

36.图2是膜m1的表面sem图,可以看出立方体状的晶体在膜表面紧密生长,膜层连续致密。

37.图3是膜m1的截面sem图,膜层生长连续致密,厚度约为2.5μm。

38.采用压差法测试膜的混合气体分离性能,膜内外两侧保持一定的压差,渗透侧保持表压为0.002mpa,测试混合气体的透过速率和透过侧的浓度。

39.实验装置可测试膜对h2、ch4、c2h6、c3h8、n-c4h

10

五种气体中的任意二元、三元或四元混合气体的分离性能,原料气如h2和ch4气体经充分混合,形成二元h2/ch4混合气体,气体浓度可根据测试需要调整。

40.气体渗透速率为单位时间在单位压力降下透过单位膜面积的气体摩尔量,单位为

mol/(m2s pa)。气体渗透速率计算如下式

[0041][0042]ji

=j

total

x

p,i

[0043]

式中,j

total

表示透过膜的气体总流量,ji表示组分i的流量。δp

ln,j

为对数平均压差,按下式计算

[0044][0045]

式中,p

f,i

,p

r,i

和p

p,i

分别表示i组分在料液侧、截留侧及渗透侧的分压,单位为pa。

[0046]

混合组分的分离选择性为各组分渗透速率之比:

[0047][0048]

制备的膜(m1)用于25℃、0.2mpa,h2/ch4(50/50)体系中进行气体分离性能表征,气体分离实验的结果见表1。膜m1对h2/ch4二元混合气分离选择性为85,h2渗透速率为14.4

×

10-7

mol/(m2s pa)。

[0049]

实施例2

[0050]

一种si-cha分子筛膜的制备方法,包括如下步骤:

[0051]

(1)晶种制备:制备过程与实施例1步骤(1)相同。

[0052]

(2)支撑体表面负载晶种:过程与实施例1步骤(2)相同。

[0053]

(3)二次水热合成si-cha分子筛膜:制备过程与实施例1步骤(3)相同,不同的是反应时间为96h。

[0054]

制备的膜m2用于298k、0.2mpa,h2/ch4(50/50)体系中进行气体分离性能表征,气体分离实验的结果见表1。膜m2对h2/ch4二元混合气的分离选择性为106,h2渗透速率为5.5

×

10-7

mol/(m2s pa)。

[0055]

表1 si-cha分子筛膜的h2/ch4(50/50)分离性能(298k,进料压力为0.2mpa)

[0056][0057]

表2 si-cha分子筛膜的等摩尔h2/ch4中混入第三气体后分离性能下降值

[0058]

[0059]

表中π

tp

表示h2渗透速率下降实验值,π

tα

表示h2/ch4分离选择性下降实验值。

[0060]

由表1和图5可知,温度升高60℃之后,h2渗透速率恢复到原先的96.4%以上,h2/ch4分离选择性恢复到原先的63.9%以上,且仍高达67.5以上,远高于同期其他分离膜。

[0061]

表3 si-cha分子筛膜的等摩尔h2/ch4中混入两种杂质气体后分离性能下降值和预测值

[0062][0063]

π

tp

=(p

h2-p’h2

)/p

h2

×

100%

[0064]

π

tα

=(α-α’)/α

×

100%

[0065]

π

pp

=[p

h2-(p

h2-p

h2

×

π

tp1

)

×

π

tp2

]/p

h2

×

100%

[0066]

π

pα

=[α-(α-α

×

π

t

α1)

×

π

t

α2]/α

×

100%

[0067]

ω

p

=(π

pp-π

tp

)/π

tp

×

100%

[0068]cα

=(π

pα-π

tα

)/π

tα

×

100%

[0069]

式中π

tα

表示h2渗透速率下降预测值,π

pα

表示h2/ch4分离选择性下降预测值。

[0070]

式中ω

p

表示h2渗透速率下降预测误差值,ω

α

表示h2/ch4分离选择性下降预测误差值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1